对数控车床加工米制梯形螺纹的探索

邓自清

摘 要:梯形螺纹的截面尺寸较大,切削抗力也大,G76斜进式切削方法加工,及子程序分层次吃刀进入、左右交替切削方法加工,是避免扎刀现象的有效手段,都可以加工出高精度要求的梯形螺纹。用这两种方法加工梯形螺纹时,需要对螺纹几何参数、刀具几何参数、装卡找正、加工路线设计、编程技巧、三针测量法在线检测等所有要素和细节进行全面分析。在加工过程中,只有精心控制关键要素和每个细节,才能加工出高质量的梯形螺纹。

关键词:米制梯形螺纹;斜进法;螺纹升角;三针测量;左右交替切削

中图分类号:TG519.1 文献标识码:A doi:10.14031/j.cnki.njwx.2016.06.006

Abstract:The trapezoidal thread section dimension is large, the cutting resistance is also large, the G76 oblique cutting processing method, Subroutine program Hierarchical Optimizing, processing method of alternate cutting of left and right, is the effective means to prevent damage the knife phenomenon.It whould be processed out of the trapezoidal thread of high precision requirements. The two methods for processing the trapezoidal thread, the need for thread geometry parameters, geometric parameters of cutting tool, clamping is, manufacturing process design, programming skills, three needle measurement online detection of all elements and details of the comprehensive analysis. In the process of machining, the key elements and details of each carefully controlled, can process the trapezoidal thread with high quality.

Keyword:metric trapezoidal screw threads;oblique way;helix angle;three needle measurement;left and right cutting

0 引言

梯形螺纹是应用广泛的一种传动螺纹,梯形螺纹分米制和英制两种,米制梯形螺纹牙型角为30°,英制梯形螺纹的牙型角为29°,我国常用的是米制梯形螺纹。梯形螺纹螺距较大、螺纹槽深,所以加工难度较大。如果编程时只用G92直进法加工很难避免扎刀、螺纹两侧表面粗糙度差、尺寸精度低等现象,采用G76斜进式切削方法和分层进刀左右切削法则可以改善这些不良现象,提高加工质量。在数控车床上使用G76斜进式切削方法和子程序编程分层左右切削法加工梯形螺纹,由于采用轮流切削,加工时只有刀尖前刀刃和单刀刃切削,不加工的刀刃和牙侧面间隙较大,切削力小、排屑容易,不容易产生扎刀,加工安全性高;而且粗车、精车分得比较细,精度和表面粗糙度容易控制,常用于精度和表面粗糙度要求较高的梯形螺纹加工。下面以一个实例来分析探索米制梯形螺纹加工的过程和保证质量的关键要素。

1 加工任务描述

如图所示,试在数控车床上加工出合格的梯形螺纹零件。

2 计算梯形螺纹尺寸并查表确定其公差

3 加工工艺分析

3.1 加工步骤

①选右端面和轴心线的交点为编程原点。②夹持外圆,卡盘爪外伸长度65 mm左右,校正并夹紧。③用45°刀手动车削端面,钻中心孔;用尾座顶尖支撑工件成一夹一顶装卡。精度要求高时,用四爪单动卡盘一夹一顶百分表找正装卡。④用T0101(93°外圆车刀、刀尖角55°)编程对刀,粗车、精车至螺纹大径d=360-0.375 mm。⑤用T0202(切槽刀)编程对刀切槽。⑥用45°刀手动切倒角。⑦粗车、精车梯形螺纹Tr36×6-7h,小径车至d3=290-0.419 mm要求。⑧用三针测量法检测直至加工合格。

3.2 注意事项

①刃磨梯形螺纹车刀时保证刀尖角和牙型角一致,刀尖宽度必须小于槽底宽,本实例推荐:G76斜进式切削方法刀尖宽度f=1.7 mm,子程序编程分层左右切削法刀尖宽度f=1.5 mm;径向前角为0°,径向后角取5°~ 8°;两侧后角进刀方向为(3°~ 7°)+ ψ,背进刀方向为(3°~ 7°)- ψ;螺纹升角ψ=tan-1[(nP)/(∏d2)]=3.314°;用对刀样板等工具保证车刀装夹准确牢固。②高速钢车刀必须用切削液,切削液要在切削前打开。③加工几个件后要对车刀进行详细几何测量。④车削梯形螺纹时,因螺距较大,造成每转进给量大,所以都要选择较小的主轴转速、背吃刀量,防止变形,充分加注切削液。⑤不允许用棉纱揩擦工件,以防发生安全事故。

3.3 编程与加工技巧

①G76斜进法加工,切深按照公式(△dn-△dn-1)连续变化的,所以第一刀不可以太大,否则就会扎刀。根据经验,该螺纹应该切削70次,牙高3.5,所以n=1时,△d=3.5/70=0.41832 mm,应当进位,否则需71次,第一刀切深为:0.420 mm。螺距大的,降低第一刀切深,增加切削次数。②螺距小的可分为粗车、半精车、精车;螺距大的可分为粗车、半粗车、半精车、精车。③分层吃刀左右切削法刀具进给路线分析:在调用一次子程序时,车刀进一个切削深度在左侧车一刀后向左移动一个间隙再车一刀,完成这一层的切削,切削一刀后右移回到定位点;再调用一次子程序时,车刀又进入一个切削深度在左侧车一刀后向左移动一个间隙再车一刀,完成第二层切削,右移回到定位点;同理,一层一层的继续,直到梯形螺纹完成要求。切削时只向一边移动是为了将刀架滚珠丝杠与螺母的间隙始终留在加工的反方向一侧,避免间隙误差。编制和调用子程序,可以采用一重子程序,也可以采用多重子程序。

4 参考程序

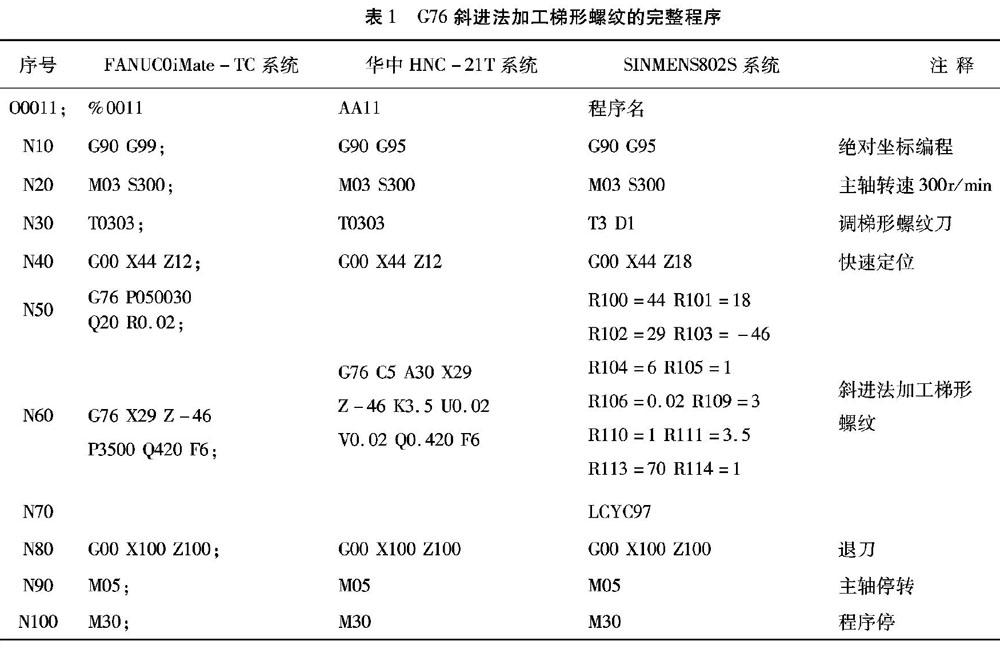

(1)G76斜进法加工梯形螺纹的完整程序如表1:

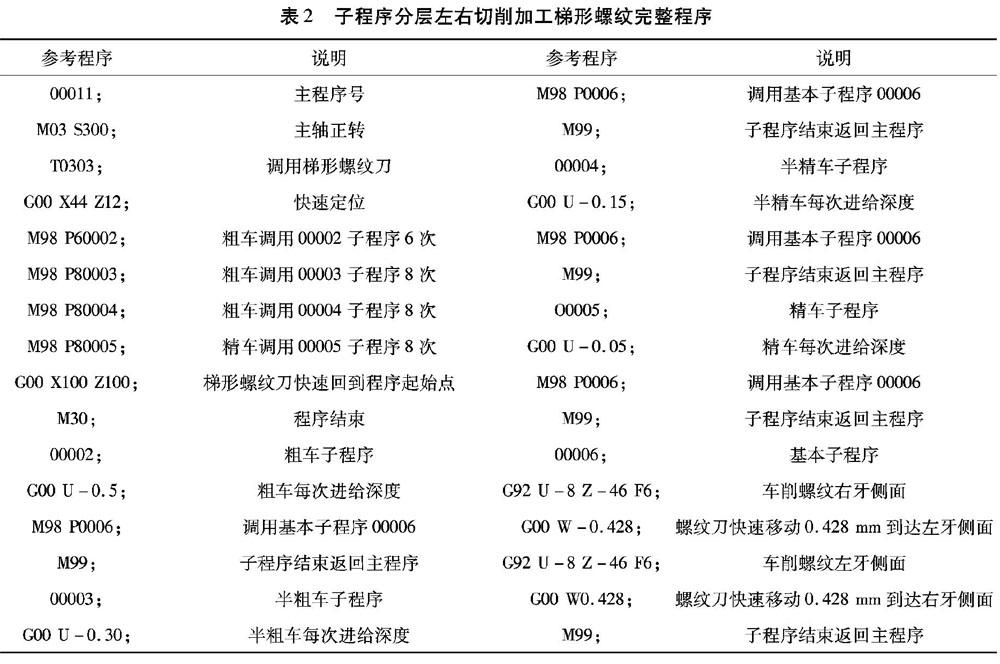

(2)子程序分层左右切削加工梯形螺纹完整程序如表2(FANUC系统为例,梯形螺纹刀T0303左刀尖为对刀编程点):

M值及量针直径的简化计算公式和量针直径表格如表3:

6 结论

通过以上的实例分析我们可以得出结论,在数控机床上方便地加工出梯形螺纹,关键是做好如下几点:

(1)合理安排加工梯形螺纹的切削方法,选择梯形螺纹的加工指令,通常用G76斜进法和子程序设计分层进刀左右切削法两种方法中的任一种。

(2)准确设定G76或G92指令的参数值,这些值通常通过对标准梯形螺纹几何尺寸及公差的分析计算获得,按照指令要求格式填入。

(3)用精度较高的三针测量法在线检测螺纹的精度参数,通过磨耗补偿设置控制精加工量,从而准确控制梯形螺纹的中径值,直到加工合格为止。

参考文献:

陈子银.数控车工技能实战演练[M].北京:国防工业出版社,2007.