关于前减震器扭矩衰减问题的分析

章昊,原孝菊

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

关于前减震器扭矩衰减问题的分析

章昊,原孝菊

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

某轻客前悬架减震器与前桥转向节连接扭矩衰减,车辆行驶过程中存在安全隐患。通过前减震器扭矩衰减问题分析,确定衰减的根本原因和解决措施,消除悬架系统连接失效的风险。

前减震器;扭矩;衰减

CLC NO.:U472.4 Document Code: A Article ID: 1671-7988 (2016)07-240-04

引言

汽车底盘件容易出现质量问题从而造成安全隐患,其中扭矩衰减异常占底盘件问题的很大一部分。文中根据某轻客前减震器与转向节连接扭矩异常问题的分析,确定扭矩衰减的根本原因,从而改进整车底盘系统的设计与质量。

1、减震器简介

汽车在行驶中,悬架系统的弹性元件收到冲击会产生振动,故需要在悬架中与弹性元件并联安装减震器。单筒式液压减震器,常应用于各类汽车之中,能迅速衰减由车轮通过弹性元件传给车架的冲击和振动,避免车架承受过大的冲击载荷,提高汽车行驶的平顺性。

某轻客的车身与前桥转向节通过前悬架的减震器进行连接,以多颗M12的螺栓、螺母进行紧固,形成可靠有效的车身承载系统,保证减震器充分发挥减震作用。

2、问题描述(Define)

汽车前悬架的减震器与前桥转向节连接,是整车的关键工序。在车辆使用过程中,其作用举足轻重。作为底盘重要部件,某轻客前减震器与转向节连接设计安装扭矩要求为45Nm-70Nm。工艺标准:气动定扭工具,精度±10%,工具标定值58Nm。经检测,装配后扭矩偏小,线边检测扭矩30Nm-40Nm之间,远小于设计扭矩要求。

为避免整车下线后的二次复紧,实现生产线装配及检测扭矩的达标,文中运用六西格玛的DMAIC、SPC控制图等工具对此扭矩衰减问题进行分析及解决。

3、测量阶段(Measure)

3.1 故障统计

在总装生产现场底盘线,按照产品和工艺设计标准进行装车验证,并对现场同一批次的产品进行装配后的扭矩测量,在底盘线对车辆故障装配点检测共计20台,160个安装点,合格仅20个,不合格140个点,合格率12.5%,必须重新进行定扭复紧。

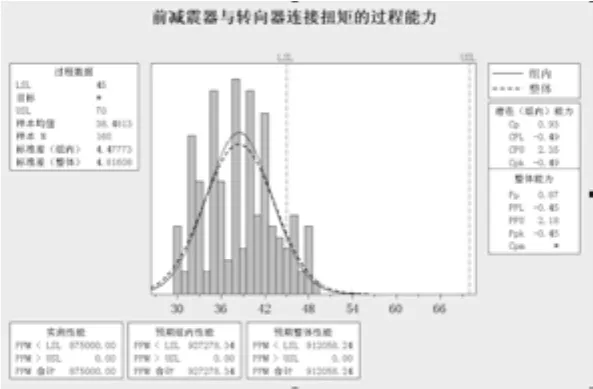

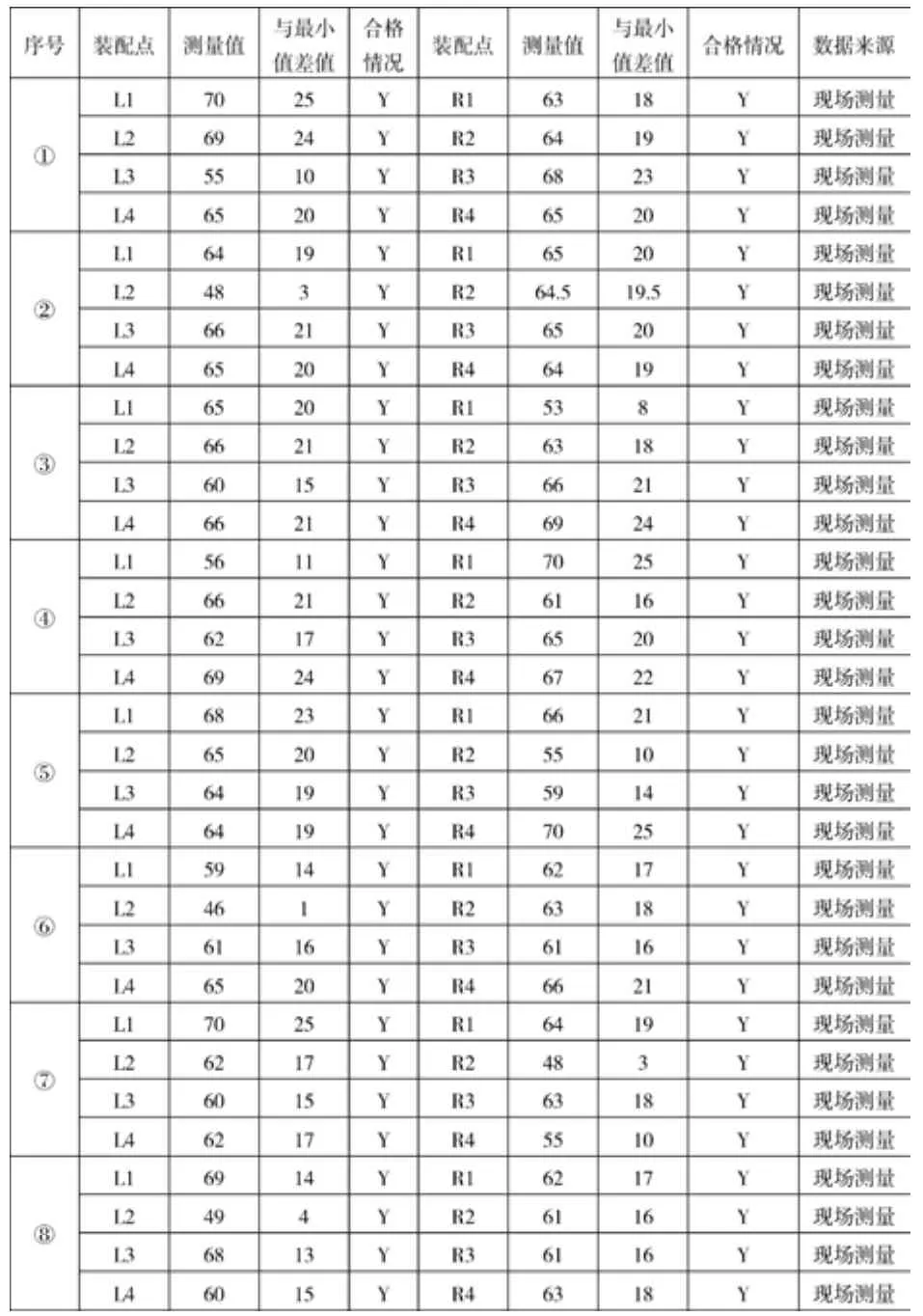

表1 前减震器与转向节连接扭矩(设计:45Nm-70Nm,工具标定58Nm)

备注:实际样本为20台车,此处表格中仅展示了8台车共计64个装配点的样本参数值。

结论:经统计,扭矩值低于下限值,扭矩衰减严重,不满足产品质量要求。

图1

3.2 测量系统

3.2.1 测量设备:表盘扳手DB100N

3.2.2 参考标准:企业标准某商用车装调及试验技术条件(拧紧检测法)

3.2.3 技术条件:企标中1.20.2:连接扭矩(45-70)Nm,检测扭矩不低于下限值45Nm。

图2

3.3 FAT分析及关键潜在因子清单

根据现场反馈的扭矩衰减情况,对可能造成扭矩异常的问题进行FAT分析,并查找关键潜在因子:

表2

4、分析阶段(Analyze)

针对上述潜在的因子进行逐一的调查验证与分析:

4.1 操作人员的技能水平较差

分析验证:①前减震器与转向节连接为关键工序,其作业人员已进行过多次考核,持证上岗,技能水平可以保证;②此岗位两年内无人员变更,且存在其余多个关键工序的装配质量均符合工艺要求。

结论:非要因。

4.2 打紧前减震器与转向节连接点的工具状态不符合要求

分析验证:①此工序现场使用的工具:冲击扳手+咔哒扳手。每天上岗前,对扳手进行校验,每3个月将咔哒扳手送至省计量局送检,确保合格后使用。②现场员工使用S=19的套筒,未按工艺要求使用S=18的套筒。经验证,螺栓头与此套筒咬合不紧密,套筒的选用对连接点扭矩存在部分影响但不明显。

结论:非要因。

4.3 前减震器与转向节连接处及连接螺栓设计不合理

分析验证:对现场实物状态进行校核,前减震器与转向节连接螺栓为六角螺栓平垫组合件Q1401230,并不具备防松的功能,且同一转向节上的4个螺纹孔存在3种设计状态。在装配完成后,车身底盘件存在应力和不均的载荷冲击,导致连接点扭矩衰减。

结论:要因。

图3

图4

4.4 前减震器与转向节来件与图纸不符

分析验证:①经过对转向节螺纹孔等尺寸的测量,此处螺纹孔为M12-6H,符合设计要求;②实际装配,在控制实物、间隙尺寸等相同时,测量结果显示左右两侧的扭矩有差异但不明显。

结论:非要因。

图5

图6

4.5 工艺标准不完善,员工未按正确的工艺执行

分析验证:①工艺要求:在装配过程中,对角打紧,控制装配过程中的局部应力不均造成的扭矩误差;②实际装配:转向节来回翻转不便,员工按照自己的习惯自行装配;③验证效果:调整装配顺序后,扭矩较为稳定,衰减程度降低。

结论:要因。

4.6 现场风动工具气源不稳定,不符合工具使用要求

分析验证:对比相同连接点,使用同一工具,不同的气源,测量的结果存在波动较大。右转向节连接点使用的气源稳定,测量结果较为稳定,结果不合格;左转向节连接点使用的气源不稳定,测量结果波动大,结果同样不合格;当左转向节连接点使用右侧的气源,测量结果较为稳定,亦不合格。

结论:非要因。

4.7 测量系统、手段存在误差,不符合要求

分析验证:该车间扭矩均采用拧紧法检测,仅此工序扭矩异常,工具定期标定送检合格,且经3名关键工序人员检测,测量结果无较大偏差。

结论:非要因。

5、改进阶段(Improve)及控制阶段(Control)

5.1 改进验证

5.1.1 措施一:更改标准件

建议将紧固标准件设计变更为带防松功能的标准件,排除标准件不防松造成的扭矩异常。经对标竞品车型,其在防松的处理上应用了厌氧性防松胶;内部对比前后桥等底盘安全件,亦采用有防松胶的螺栓,可达到扭矩不衰减和无损拆卸2—3次的效果。

更改为防松的标准件Q1401230S后,消除了因底盘载荷振动,连接点设计结构不同造成的扭矩衰减,避免了设计变更转向节铸造件的结构和机加工而产生的二次开模费用。

图7

图8

5.1.2 整改措施二:完善工艺要求

①调整连接点的打紧顺序和工艺要求,先预紧后定扭并要求严格执行;②将现场使用的工具更换为高精度的离合断气工具和咔哒扳手,同时严禁使用不符合工艺要求的套筒。

5.2 改进效果

表2 前减震器与转向节连接扭矩

5.3 生产一致性控制

5.3.1 设计变更

总结验证阶段的方法,产品设计标准明确标准件带防松胶(Q1401230S),标准件表面处理新增防松胶,在产品图纸中明确并受控下发各单位切换执行。

5.3.2 工艺变更及现场固化

经过工艺分解技术状态,新标准件防松胶凝固后其破坏扭矩较大,可保证其扭矩满足设计标准;同时对现场作业工具和装配方式进行细节固化,通过工艺手段实现了生产一致性管控。

6、结论

从上述分析中可知,通过对设计连接件的改进以及工艺手段的控制,可以在一定范围内消除底盘件设计结构不足造成的扭矩异常,加强了连接的可靠性。目前采用该控制措施的车型,经市场反馈效果良好,实现了产品设计的目标。

7、结束语

随着汽车工业的发展,汽车的安全和舒适性要求越来越高,进而提出了精致化的设计和工艺。为保证底盘螺栓连接的可靠性,需综合考虑产品的设计、装配、性能等,在产品设计阶段考虑的潜在失效模式越多,后期的失效风险越小,同时工艺的保障性也能够同步提升。

[1] 张建伟,蒋红卫(译) 等.统计过程控制SPC[M].中国汽车技术研究中心,2000.

[2] 吴宗泽,王序云等.机械设计[M]. 北京:高等教育出版社,2001.

[3] 刘汉涛.汽车底盘构造与原理精解. 北京:机械工业出版社,2014.

[4] 余志生.汽车理论[M].北京:机械工业出版社,2000.

[5] 马林,何桢.六西格玛管理[M].北京:中国人民大学出版社,2004.

About the shock absorber damping torque analysis of the problem

Zhang Hao, Yuan Xiaoju

( Anhui jianghuai automobile Co. Ltd. Technology center, Anhui Hefei 230601 )

The torque has been attenuated which come from a connection of the front Vibration Damper and the Steering Knuckle in a Light-vehicle, it is a security risk while someone is driving. In order to eliminating the risk of the suspension system connection failure, a root cause of attenuation will be identified and solved through the analysis.

Front Vibration Damper; Torque; Attenuation

U472.4

A

1671-7988(2016)07-240-04

章昊,助理工程师,就职于安徽江淮汽车股份有限公司技术中心,曾从事过总装工艺,目前从事底盘设计工作,主要研究汽车底盘技术。

10.16638/j.cnki.1671-7988.2016.07.077