模具间隙对冲裁件质量的影响分析

周娟利

(西安航空职业技术学院,陕西 西安 710089)

模具间隙对冲裁件质量的影响分析

周娟利

(西安航空职业技术学院,陕西 西安 710089)

文章简述了冲裁变形过程和冲裁间隙的概念。提出冲裁件质量评定方法。分析了冲裁间隙大小对冲裁件质量影响的因果关系,阐述了冲裁缺陷产生原因及其预防措施。

冲裁;冲裁间隙;影响;缺陷;措施

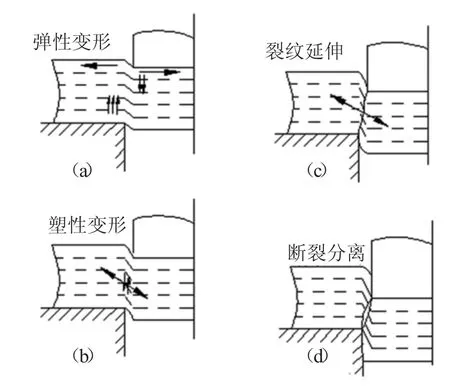

冲裁是一个瞬间完成的复杂变形过程。除了剪切变形外,同时还存在拉伸、压缩、弯曲等变形,以及存在很大的摩擦力。在分析冲裁变形机理时,常将冲裁过程分为弹性变形、塑性变形和断裂分离三个阶段。

弹性变形阶段:其变形区主要集中在凸、凹模刃口连线附近,如图1a所示。此时,凸模端面下方及凹模端面上方一段板料受刃口附近高度集中的非均布力作用而处于拉伸加弯曲变形状态。随着冲裁的进一步进行,凹模刃口材料首先出现塑性变形,然后凸模刃口材料进入塑性状态,随后上、下两个塑性变形区沿刃口连线向内扩展,如图1b所示。

塑性变形阶段:由于凸、凹模存在间隙,变形复杂,还伴有较大的弯曲、拉伸、压缩等变形,如图1c所示。

图1 冲裁加工一般过程

断裂分离阶段:即上下裂纹扩展会合,使板料断裂分离,如图1d所示。

冲裁间隙是指沿冲裁凸模与凹模刃口尺寸的公差值。它是冲裁工序取得成功的重要因素之一。是冲模设计和制造过程一个极其重要的参数。冲裁间隙不仅影响冲裁力、冲裁功、卸料力的大小,而且还影响冲裁件断面质量、尺寸精度、模具结构、模具寿命、制模工艺及生产成本。因此,要想获得高质量的冲裁零件,就必须对模具间隙进行全面深入得研究探讨。

1 冲裁件质量评定方法

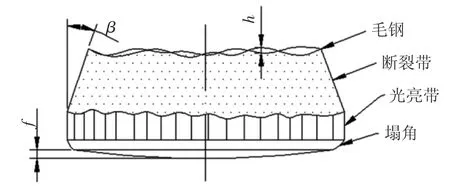

冲裁件质量评定主要包括圆角、光亮带、断裂带、毛刺及翘曲变形和斜角等参数,如图2所示。圆角是产生在板料与凸模(凹模)接触的一面,是因板料受到拉伸、弯曲等变形而形成。圆角一般宏观尺寸很小,对冲裁件使用产生的影响很小。相反,圆角的存在,具有倒角的作用,有利于冲裁件的使用。

图2 冲裁件断面特征

光亮带是由于凸模切入板料或板料被挤入凹模时在压应力和剪应力作用下形成。它是测量冲裁件尺寸和外形的关键。光亮带比例越大,越有利于冲裁件尺寸精度的保持性和断面质量的提高。但普通冲裁工艺光亮带不可能太大,虽说间隙偏小时光亮带会增加,但同时会带来冲裁件断面上的潜裂纹缺陷及剧烈的摩擦造成模具寿命下降,其危害更大。故在正常冲裁工艺条件下,光亮带宽度约占板料厚度的1/2~3/4左右,材料塑性越好,光亮带比例越大。

断裂带是凸模进入板料或板料被挤入凹模一定深度时,由于拉应力和剪应力的作用在凸凹模刃口附近产生裂纹并逐渐扩展、迎合、分离而形成的。断裂带表面粗糙,且存在一定斜角。因此,它对冲裁件质量带来不利影响。普通冲裁工艺中断裂带的存在是不可避免的,但应尽量缩小断裂带的比例。一般情况下,冲裁间隙增大,则断裂带宽度增加、冲裁质量下降。因此,对冲裁件质量有更高要求时,应采用紧密冲裁或增加整修工序等冲压工艺。

毛刺通常在断裂分离后的冲裁件上出现,它是普通冲裁不可避免的冲压缺陷。毛刺的存在对冲裁件使用极为不利。一般情况下,衡量毛刺大小的方法是用毛刺高度表示(如图2所示)。冲裁件上毛刺越小越好,正常生产条件下,毛刺高度应小于板料高度的10%。

斜角是断裂分离时因最大剪切力方向与冲压方向不平行而产生的一种缺陷。斜角是伴随着断裂带而同时存在的,并且与断裂带有成正比例的变化规律。正常冲压条件下,斜角值约为4°~6°。间隙对斜角影响较大,间隙偏大时,斜角会增大,斜角的存在与断裂带对冲裁件影响是一样的。它的存在破坏了冲裁件侧面的完整性,影响冲裁件的断面质量,因此,斜角越小,冲裁件质量越好。

翘曲是在冲裁变形过程中由于变形区的弯曲、拉伸作用而形成的,是冲裁后板料平面出现较明显的平面度误差的一种冲压缺陷。自由冲裁时,冲裁件翘曲较大。在冲裁过程中能够有足够的压边力的顶料力时,冲裁件翘曲会明显较小。间隙对翘曲也有较大影响,间隙增大,则翘曲会明显增大。

2 冲裁间隙与冲压件质量关系分析

间隙对冲裁件的影响显而易见。此处所指的间隙,一方面是间隙值的大小,另一方面是间隙的均匀性,其影响规律分析如下:

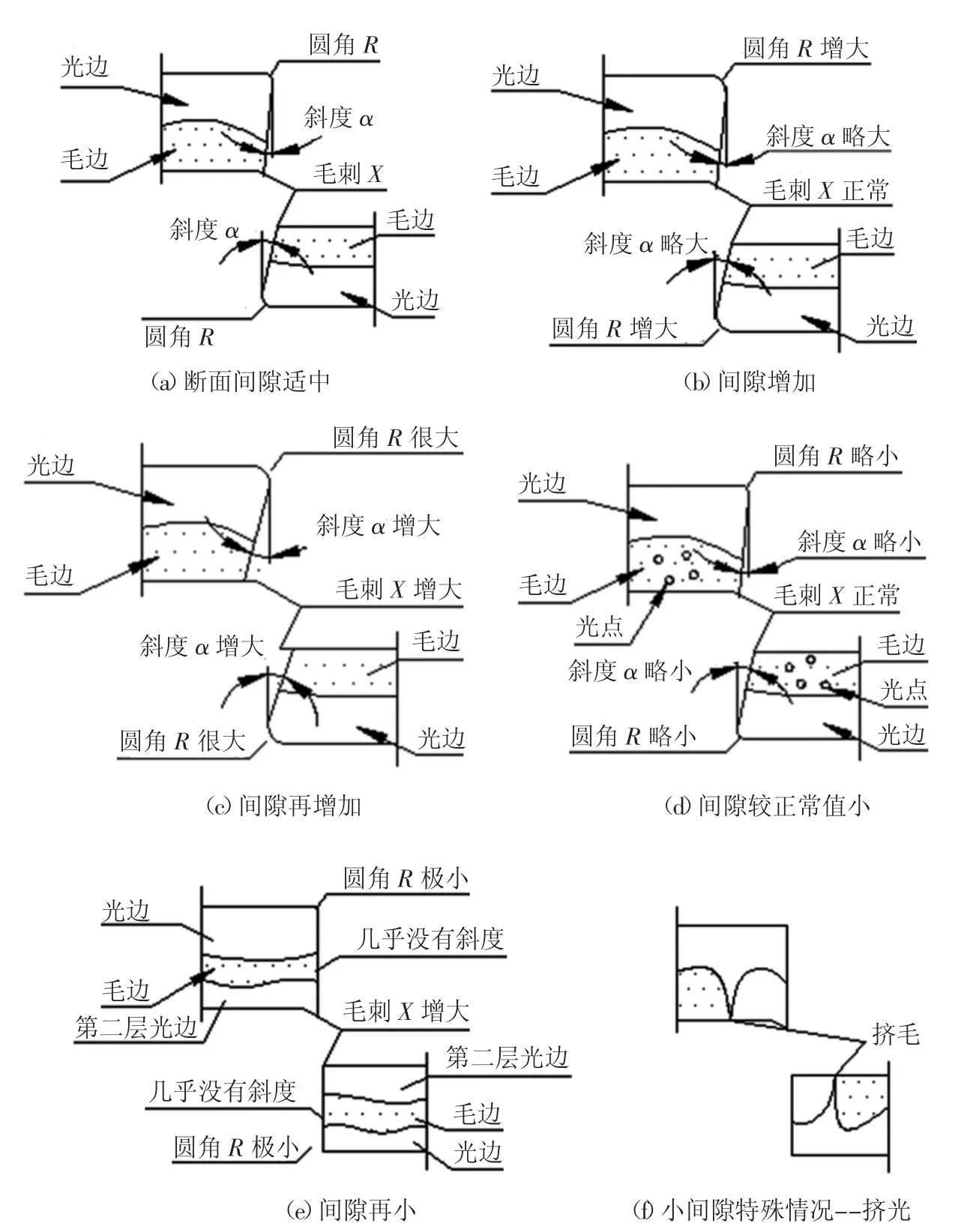

根据冲裁件断面变化可分为六种情况:冲裁间隙适中时(图3a),这种断面分光边和毛边两部分,并带有圆角R和毛刺X,毛刺有拉伸应力产生,毛边部分有斜度α;当间隙增大时(图3b),圆角增大,斜角α略增大,毛刺X正常;如果间隙继续增大(图3c),则圆角R和斜角α显著增大,毛刺X也增大,且伴随有工件变形产生;间隙如果较正常值偏小(图3d),则毛边部分出现光亮点,斜度α及圆角R减小,毛刺X正常;间隙如果再小一些(图3e),断面出现两层光边,圆角R变的很小,几乎没有斜度,毛刺X有所增大;如图3f所示是在小间隙下的特殊情况——挤光,这主要是因为凹模刃口壁有倒锥形或表面粗糙在冲裁件上产生压应力形成的。

图3 冲裁间隙

综上分析,冲裁间隙增大或减小,冲压件断面质量都会变差,只有选择合理的间隙值,才能获得理想的断面质量。合理的间隙值目前还没有精确的理论计算方法,需要通过理论推算、实验分析和参考有关资料而定。

当凸模和凹模配合间隙不均匀时,也会影响冲裁件断面质量,这时会出现一部分断面质量好、而另一部分断面出现过大毛刺(间隙过大或过小均有);此外,不均匀的间隙分配,还会使部分刃口磨钝,造成断面质量下降和冲裁力增大等。因此,合理的冲裁间隙应能保证冲裁件断面无撕裂和毛刺。

3 冲裁件缺陷及预防措施

(1)毛刺是普通冲裁过程中不可避免的一种缺陷形式,毛刺高度值一般为板料厚度的10%左右,如制件对毛刺有更高要求时,可选用精修或冲裁后整修、滚打、压倒角等工艺措施。对生产批量不大的冲裁件,可采用增加锉修工艺去毛刺的方法。如果是由于间隙不均匀产生的毛刺,必须通过修整模具工作状态予以解决。

(2)斜角也是普通冲裁工艺不可避免的冲压缺陷。当对冲压件断面质量要求较高,不允许存在明显斜角和粗糙带时,可采用精密冲裁或冲裁后挤压等后续工序,能有效提高冲裁件断面质量和尺寸精度。

(3)翘曲是由于凸凹模间隙偏大造成的一种冲压缺陷。对于普通冲裁工艺,间隙偏大时一般修复较为困难。模具刃口不锋利也容易使冲裁件产生翘曲。解决方法是在模具结构设计增加压料和顶料装置,可以减小翘曲变形。此外,若对冲压件表面平整度要求较高时,可增加校平或整形工序予以解决。

(4)二次剪切面是由于冲裁过程中间隙偏小而产生的。二次剪切面在第二次光亮带处有潜裂纹存在,会影响断面质量。消除二次剪切面的有效方法是增大冲裁间隙,可通过研磨凸模或凹模来增大间隙值。

4 结束语

冲裁间隙主要取决于材料牌号、板料厚度、模具结构等因素。冲裁间隙是影响冲压件质量的主要因素之一,决定着冲裁件断面质量、尺寸精度、工艺冲裁力和模具寿命等方面。要想获得优质的冲压件和合理的冲裁工艺,必须分析研究冲裁间隙对冲压生产过程的影响。

[1]姜奎华.冲压工艺与模具设计[M].北京:机械工业出版社,2012.

[2]王孝培.冲压手册(第三版).北京:机械工业出版社,2012.

[3]张 磊,等.冲裁间隙与速度对冲裁件质量影响的实际研究[J].模具制造,2011,(3):23-25.

[4]李晓超,等.多工位冲模调试生产问题的分析[J].模具工业,2015,(6):33-37.

[5]钟筱良.浅谈冲裁间隙与冲压件质量和冲模寿命的关系.模具制造,2010,(6):42-44.

Influence analysis of die clearance to the quality of blanking parts

ZHOU Juanli

(Xi'an Aeronautical Polytechnic Institute,Xi'an 710089,Shaanxi China)

The deformation of blanking process and the concept of blanking clearance have been described. The evaluation method of the quality of blanking parts has been put forward.The causality relationship about influence of blanking clearance to the quality of blanking parts has been analyzed,as well as the reason for blanking defects and preventive measures.

Blanking clearance;Defects;Evaluation;Measures

TG386.2

A

10.16316/j.issn.1672-0121.2016.04.033

1672-0121(2016)04-0113-03

2016-03-07;

2016-04-27

周娟利(1983-),女,硕士,教研室主任,从事机械制造及其自动化研究。E-mail:jlzhou520@163.com