橡胶沥青碎石封层的层间结合稳定性分析

王荣庆

摘 要:基于室内剪切试验和拉拔试验,对橡胶沥青作为水泥混凝土桥面碎石封层的层间结合稳定性进行系统的试验和分析,从橡胶沥青喷涂量、洒布碎石情况、层间界面处理状况、环境温度等方面确定出影响层间结合稳定的各项因素及规律,为橡胶沥青碎石封层的现场应用及施工质量控制提供理论和试验依据。

关键词:水泥混凝土桥面;碎石封层;橡胶沥青;层间结合稳定性

中图分类号:U416.2 文献标志码:B

文章编号:1000-033X(2016)05-0063-04

Abstract: The analysis on stability of interlayer bonding of asphalt rubber chip seal of cement concrete deck was carried out based on indoor shear test and pull-out test. Factors which affect the stability of interlayer bonding were determined in terms of the asphalt rubber spraying, gravel spreading, interlayer interface treatment and ambient temperature, which provides theoretical and experimental basis for the application and construction quality control of asphalt rubber chip seal.

Key words: cement concrete deck; chip seal; asphalt rubber; stability of interlayer bonding

0 引 言

在水泥混凝土桥梁工程的实际应用中,沥青混凝土铺装层往往会发生剥落、松散、拥包等早期病害。究其原因,主要是由于水泥混凝土桥面板与沥青铺装层之间的碎石封层没有起到良好的防水粘结效果,导致层间结合稳定性不足从而发生破坏[1-2]。碎石封层的层间结合稳定性主要包括层间抗剪切强度和粘结强度[3]。本文通过室内剪切试验和拉拔试验来模拟层间实际受力状况,系统研究影响橡胶沥青层间结合稳定性的各项因素,了解其抗剪切强度和粘结强度的变化规律,为现场应用和施工质量控制提供依据。

1 层间抗剪强度试验分析

1.1 橡胶沥青洒布量的确定

试验条件为:温度60 ℃;剪切速率10 mm·min-1;表面未撒碎石。为尽可能减少水泥混凝土表面状况的差异对试验结果的影响,在其表面涂一层环氧树脂,固化前撒大量0.3~0.6 mm的细砂,固化后将未粘住的砂清除。

试验过程:橡胶沥青的洒布温度为185 ℃~190 ℃,其用量选用1.2、1.5、1.8、2.1、2.5 kg·m-2,相应的碎石封层厚度约为1.2、1.5、1.8、2.1、2.5 mm。

橡胶沥青在不同用量下的抗剪切强度试验数据见表1,抗剪强度与橡胶沥青用量的关系曲线见图1,其中抗剪强度用τ表示。

由图1可以看出:当橡胶沥青用量在1.8 kg·m-2时,层间抗剪强度τmax出现峰值,峰值左侧τmax增加较缓,峰值右侧τmax下降较快;当橡胶沥青用量超过2.1 kg·m-2,层间抗剪强度值明显降低,碎石封层此时可能成为滑动层;当橡胶沥青洒布量达到2.5 kg·m-2时,从层间破坏特征来看,橡胶沥青碎石封层与水泥混凝土试件及上层沥青混凝土之间并未发生明显的剪切破坏,而是由于碎石封层自身出现自由滑动而导致破坏[4]。

根据上述试验结果,考虑到实际施工时桥面粗糙程度的变异性和施工工艺,确定橡胶沥青作为碎石封层的合适洒布量为1.6~2.0 kg·m-2,洒布温度为190 ℃~200 ℃。在实际工程中,具体撒布量应视桥面粗糙状况以及撒布碎石情况决定,粗糙程度较大或撒布碎石粒径较小时取低值,反之则取高值。

1.2 碎石撒布工艺的优化

采用沥青材料作为桥面碎石封层,为防止在施工过程中出现运输车辆及摊铺机粘轮现象而影响施工质量,通常在喷洒完热沥青之后,撒布适量干燥洁净的碎石,然后再用胶粉压路机轻碾1~2遍[5]。工程经验认为,撒布碎石有利于增大层间摩擦力,从而提高层间抗剪强度。

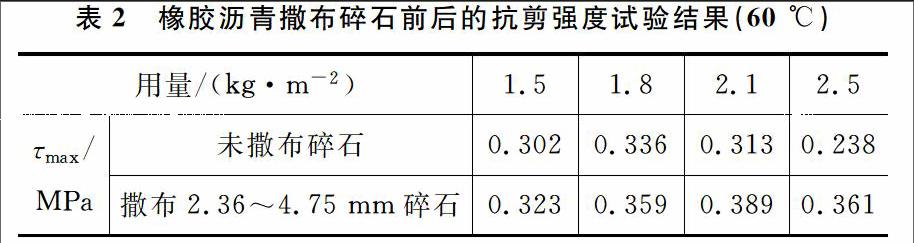

橡胶沥青作为碎石封层同样如此,通过试验来确定碎石撒布用量及粒径对其层间抗剪强度的影响,从而提出针对性的技术措施来提高层间结合性能。试验条件为:室内温度60 ℃;剪切速率10 mm·min-1;碎石撒布量为10 kg·m-2;橡胶沥青喷涂温度为185 ℃~190 ℃;碎石撒布温度为室温。橡胶沥青在不同用量下撒布碎石后的抗剪强度数据见表2。

由表2可以看出:通过撒布碎石能够有效提高层间抗剪强度。如果碎石与橡胶沥青本身粘结力不足,或沥青混凝土铺装层仅与碎石粘结而未与碎石封层粘结,那么桥面板、碎石封层及铺装层三者的整体性将会受到较大影响,从而将直接影响层间结合性能[6]。受此启发,将洁净碎石在160 ℃~165 ℃环境下预热4 h后进行撒布,以此提高碎石与橡胶沥青的粘结效果。在同样条件下进行上述试验,由试验数据(表3)可以看出,撒布预热处理后的碎石,能够明显增加橡胶沥青碎石封层的层间抗剪强度。

根据表3数据,为充分发挥橡胶沥青碎石封层的层间粘结效果,建议在实际施工过程中撒布洁净碎石,洒布量为10 kg·m-2左右(即满铺面积的60%~80%),并适当增加橡胶沥青的喷洒温度(190 ℃~200 ℃)和用量(1.8~2.2 kg·m-2),具体用量根据碎石洁净程度、撒布量及粒径分布情况综合确定。如果有条件的话,建议将撒布碎石在160 ℃~165 ℃环境下进行预热处理。

1.3 混凝土表面状况对层间抗剪强度的影响

针对橡胶沥青作为碎石封层,以层间抗剪强度最大为判据,通过室内剪切试验来确定混凝土桥面板的最佳处理状况。

试验条件为:温度为常温25 ℃;剪切速率为10 mm·min-1;橡胶沥青喷洒量为1.8 kg·m-2(即碎石封层厚度为1.8 mm);不撒布碎石。将桥面板处理成不同程度的粗糙面来考察其对抗剪切强度的影响,其中光滑面是指水磨石人工磨制;原状是指成型后不做任何处理;粗糙面是通过表面喷砂处理(喷砂施工情况见图2)来模拟桥面拉毛后的实际效果。混凝土表面粗糙程度,用摆式摩擦仪测定的抗滑值表示。

随机选取表面处理情况分别为光滑、原状和粗糙状况的试件进行试验,从宏观方面初步研究表面状况对于层间剪切强度的影响情况,试验数据见表4。

由表4可以看出,对不同的混凝土表面状况,碎石封层在相同条件下的抗剪强度有一定差别,具体表现为原状表面(即试件成型后未进行过任何处理)层间抗剪强度最小,其次为经打磨处理的光滑表面,抗剪强度最大的为经过喷砂处理的粗糙表面。出现这种状况的原因可能是:原状混凝土表面有粘结力较小的浮浆或受到污染或有未清洁干净的尘土等,减小了抵抗水平剪力的有效面积,在剪切作用下成为薄弱面,更容易被剪断破坏;新鲜的光滑表面避免了原状表面的上述现象,与橡胶沥青的粘结力较大,层间抗剪强度增大;混凝土表面具有一定的粗糙程度,有利于增减层间摩擦力,从而提高抗剪强度。由此可以看出,水泥混凝土桥面板表面进行喷砂处理对于提高层间剪切强度的重要性。

1.4 温度对层间抗剪强度的影响

通过改变温度条件来考察其对橡胶沥青碎石封层层间抗剪强度的影响,其中剪切速率固定为10 mm·min-1;橡胶沥青喷洒量为1.8 kg·m-2(即碎石封层厚度为1.8 mm);不撒布碎石。试验结果见表5,抗剪强度与环境温度的回归关系曲线如图3所示。

分析上述试验数据可以看出:橡胶沥青材料在60 ℃时的抗剪强度分别相当于15 ℃和25 ℃时的1/4和1/3,说明碎石封层的层间抗剪强度随温度的变化较大,尤其是在高温下的抗剪强度明显降低。而这刚好与桥面主要集中在夏季高温时发生推移、拥包等病害的情况相吻合。在夏季高温季节,橡胶沥青粘度降低,抗流动能力减小,导致与水泥混凝土桥面板之间的粘结力下降,从而使得桥面在夏季高温时容易出现推移、拥包等病害。本项试验直接反映了高温环境对桥面铺装层层间结合稳定性的破坏作用,因此,当选用橡胶沥青作为碎石封层材料时,必须严格控制其在高温状态下的抗剪能力。

2 层间粘结强度试验分析

2.1 环境温度对层间粘结强度的影响

橡胶沥青作为温度敏感性材料,模量随温度发生较大的变化。在高温季节下,其模量降低,与水泥混凝土桥面板的模量相差很大,导致层间粘结强度降低。本试验通过改变温度条件来考察其对橡胶沥青碎石封层层间粘结强度的影响,其中拉拔速率为10 mm·min-1;橡胶沥青喷洒量为1.8 kg·m-2(即碎石封层厚度为1.8 mm);水泥混凝土表面情况均为原状即成型后不做任何处理。试验结果见表6,试验过程中的破坏面位置均在碎石封层与水泥混凝土面之间,层间粘结强度与环境温度的回归关系曲线见图4。

分析上述试验数据可以看出:橡胶沥青材料在60 ℃时的层间粘结强度分别相当于15 ℃和25 ℃时的1/7和1/4,说明其层间粘结强度随温度的变化较大,尤其是在高温下的粘结强度明显降低。这主要是因为在高温条件下,橡胶沥青本身流动性增大,粘度有所降低,直接导致层间结合性能下降,同时也说明,当选用橡胶沥青作为桥面碎石封层时,必须严格控制其在高温条件下的粘度。

2.2 混凝土表面状况对层间粘结强度的影响

采用不同界面状况的混凝土试件进行拉拔试验,以研究其对橡胶沥青碎石封层层间粘结强度的影响。试验条件为:温度为常温25 ℃;拉拔速率固定为10 mm·min-1;橡胶沥青喷洒量为1.8 kg·m-2(即碎石封层厚度为1.8 mm);3种界面处理情况分别为光滑面、原状面和粗糙面(其中光滑面是指用水磨石人工磨制,原状是指成型后不做任何处理,为模拟桥面拉毛后的实际情况,粗糙面是指试件成型强度形成后的表面用喷砂处理)。试验结果见表7,试验过程中的破坏面位置均在碎石封层与水泥混凝土面之间。

结合界面处理情况对上述试验数据进行分析,对碎石封层与水泥混凝土的界面接触方式进行微观分析(图5),确定使层间粘结强度最大时的理想界面情况。

对图5所示的3种界面状况进行微观分析:图中(a)为绝对光滑,碎石封层与混凝土的接触面积较大,破坏面在平整的混凝土表面,虽然可能具有较大的粘结力,但是层间抗剪强度较小;图中(b)为绝对粗糙,由于混凝土表面存在较突出的凸起和凹陷,在拉拔时,其实只有凸起处才产生粘结力,而在凹陷处,可能存在空隙等不粘结的地方,对粘结力的贡献很小;图中(c)为最佳组合方式,即符合接触面积最大时粘结力最大的条件,这种不存在表面突变的波浪型混凝土表面可能就是能够产生最大粘结力的表面。这对现场如何通过处理混凝土表面状况来提高层间粘结强度有很好的指导意义。

3 结 语

(1)考虑到实际施工时桥面粗糙程度的变异性和施工工艺,确定橡胶沥青作为碎石封层的合适洒布量为1.6~2.0 kg·m-2,洒布温度应为190 ℃~200 ℃。

(2)在实际施工过程中应撒布洁净碎石,撒布量为10 kg·m-2左右(即满铺面积的60%~80%),同时建议将撒布碎石在160 ℃~165 ℃环境下进行预热处理。

(3)橡胶沥青作为桥面碎石封层,其层间粘结强度受到环境温度和桥面混凝土表面处理状况的影响,其中温度对其影响最大。当环境温度从15 ℃上升到60 ℃时,粘结强度降低80%左右,因此建议采用60 ℃时的粘结强度来反映橡胶沥青碎石封层的界面结合效果。

(4)混凝土表面状况对层间粘结影响较大,为保证层间稳定性,桥面板应进行拉毛处理。

参考文献:

[1] 李明亮.废轮胎胶粉改性沥青材料的路用性能研究[D].大连:大连理工大学,2007.

[2] 王 伟.橡胶沥青混合料高温性能研究[D].上海:同济大学,2008.

[3] 路凯翼,李美江.橡胶沥青及混凝土应用成套技术[M].北京:人民交通出版社,2008.

[4] 付 强.橡胶沥青应用技术研究[D].西安:长安大学,2009.

[5] 夏 玮.废胶粉改性沥青及沥青混合料路用性能研究[D].重庆:重庆交通大学,2009.

[6] 杨维宁.橡胶沥青同步碎石封层设计及其性能验证[J].筑路机械与施工机械化,2012,29(11):54-56.

[责任编辑:党卓钰]