菱形挂篮和钢管支架的动态受力性能分析

王殿伟

(中国铁建大桥工程局集团有限公司,天津 300300)

菱形挂篮和钢管支架的动态受力性能分析

王殿伟

(中国铁建大桥工程局集团有限公司,天津 300300)

摘要:以洞庭湖特大桥君山岸引桥为实例,主跨为(75+3×120+75)m五跨变截面预应力混凝土连续箱梁,建立菱形挂篮和钢管支架的Midas空间有限元模型,考虑动力冲击系数模拟动态施工过程,分析菱形挂篮和钢管支架的变形和强度特征。结果表明,挂篮底前横梁最大变形值为17.05 mm,满足规范要求;主桁架可简化为平面桁架结构计算杆件内力,横梁和底纵梁均可简化为平面梁单元结构计算杆件内力;主桁架、横梁和底纵梁的压应力和拉应力均满足要求,且富裕度较大。钢管支架结构最大变形值的数值结果为5~7.5 mm,与现场支架预压数据较吻合;钢管支架结构主要受力构件为钢管,横撑和斜撑受力较小。

关键词:连续梁桥;临时结构;菱形挂篮;钢管支架;数值分析

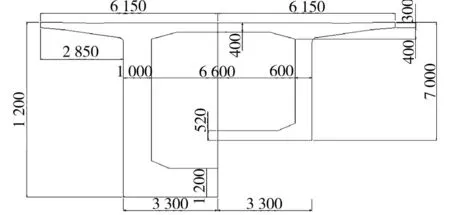

1工程概况

洞庭湖特大桥位于湖南省岳阳市,由君山区向东南方向跨越洞庭湖与长江相连接的出口处,其中君山岸引桥连接主桥段采用(75+3×120+75)m预应力混凝土连续梁,主梁采用变高度预应力混凝土单箱单室直腹板箱梁。梁高采用1.8次抛物线变化。箱梁中支点梁高12.0 m,端支点及跨中梁高7.0 m;顶板宽度为12.3 m,厚0.40 m;底板宽度为6.6 m,底板厚0.52~1.2 m,腹板厚0.6~1.0 m,翼缘板厚为0.30~0.70 m。箱梁在支点处设横隔墙,端隔墙厚度为2.0 m,中隔墙厚度为3.0 m;箱梁截面如图1所示。箱梁采用纵向、竖向两向预应力体系,箱梁支点处设置横向预应力。悬臂施工采用菱形挂篮,边跨现浇段施工采用钢管支架支撑体系。

单位:mm图1 箱梁截面Fig.1 Cross section of box girder

2菱形挂篮结构动态受力性能分析

2.1菱形挂篮概况

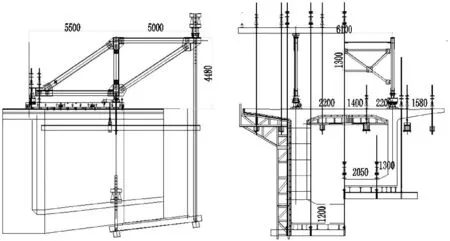

施工挂篮采用菱形挂篮,按照设计图纸加工制作完成,菱型挂篮主要由主桁、前上横梁、前下横梁、后下横梁、底模平台、侧模、底模、外导梁及吊挂、吊带系统、各类垫梁、后锚固、走道梁等组成;该挂篮承载能力和刚度大,机械化程度高,操作方便快捷、安全可靠。挂篮外模采用钢模,内模采用木模结构。挂篮模板在专业工厂分块制作后,在墩位处组拼成整体,拼装就位。菱形挂篮结构图如图2所示。

单位:mm图2 菱形挂篮立面图Fig.2 Solid diagram of rhombic hanging basket

2.2有限元模型

运用有限元软件Midas/civil建立菱形挂篮的空间有限元模型,施工荷载模拟考虑1.3的动力冲击系数模拟动态施工过程,对其受力性能进行全面的数值分析计算。有限元模型对结构作以下假定:该结构采用2节点空间梁单元;主桁架后支点和前支点采用一般支承的边界条件;上横梁与主桁之间采用弹性连接,底纵梁与下横梁之间采用弹性连接;吊带单元释放梁端约束[1](见图3)。

图3 菱形挂篮有限元模型Fig.3 FEM of rhombic hanging basket

2.3菱形挂篮结构受力分析

2.3.1主桁结构

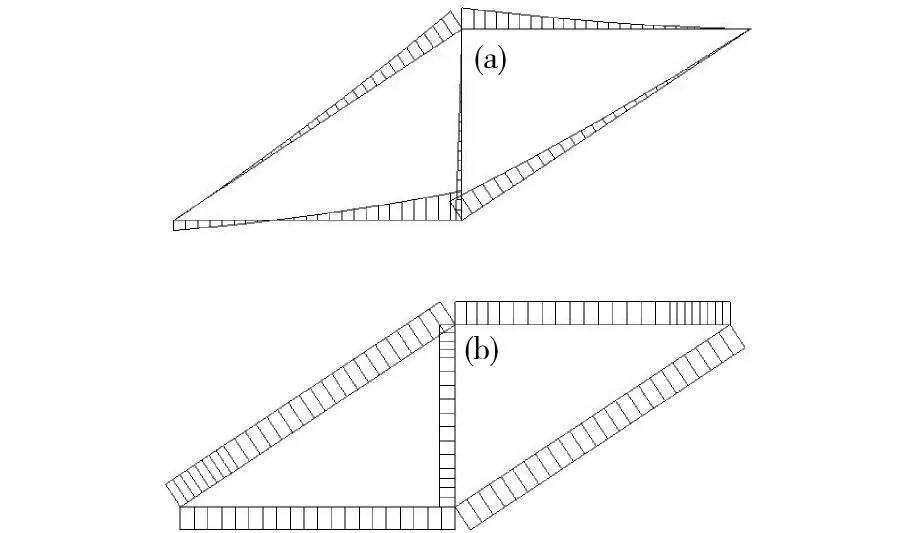

菱形挂篮的主要承重结构是2片菱形桁架,每片桁架由5 根受力杆件销结而成,形成桁架受力结构承受前悬吊所产生的荷载。对菱形挂篮预悬臂施工过程最不利工况进行模拟计算,得到挂篮主桁各杆件内力值和应力值。主桁构件弯矩图、轴力图如图4所示,内力和应力计算结果如表1所示。

(a)弯矩图;(b)轴力图图4 菱形挂篮主桁结构内力图Fig.4 Internal force diagram of main truss on rhombic hanging basket

Table 1 Internal force and stress values of main truss on rhombic hanging basket

杆件名称弯矩/(kN·m)轴力/kN应力/MPa1号杆件14.2507.365.32号杆件4.2-294.1-37.03号杆件-15.2-508.8-66.74号杆件-19.4-420.6-62.55号杆件-14.3421.856.9

注:“+”代表受拉,“-”代表受压。

由表1数据可知,挂篮主桁结构主要受轴力,所受弯矩较小,结构受力特征明确。由图4可知,主桁架均可简化为平面桁架结构计算杆件内力,对各杆件按受拉受压分别进行计算,故施工现场的技术人员进行挂篮验算时可用结构力学求解器或自己手算对挂篮结构分解求解,能很好地反映挂篮的实际受力情况。主桁结构最大拉应力和最大压应力大小相近,由计算可得横梁梁长细比为66.3,查表可得稳定系数φ为0.791,最大拉应力值为65.3 MPa<φ×235=185.9 MPa,满足要求;最大压应力为66.7 MPa<φ×235=185.9 MPa,满足要求[4-5]。

2.3.2横梁结构

对菱形挂篮预悬臂施工过程最不利工况进行模拟计算,得到挂篮横梁各杆件内力值和应力值。底前横梁构件的弯矩图、轴力图如图5所示,前上横梁、底前横梁和底后横梁的内力和应力计算结果如表2所示。

(a)弯矩图;(b)轴力图图5 菱形挂篮横梁结构内力图Fig.5 Internal force diagram of cross beam on rhombic hanging basket

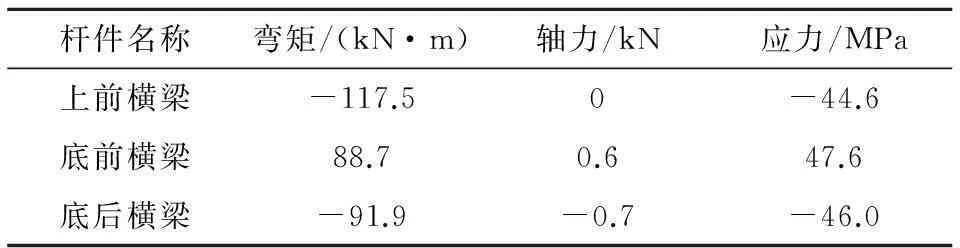

Table 2 Internal force and stress values of cross beam on rhombic hanging basket

杆件名称弯矩/(kN·m)轴力/kN应力/MPa上前横梁-117.50-44.6底前横梁88.70.647.6底后横梁-91.9-0.7-46.0

注:“+”代表受拉,“-”代表受压。

由表2数据可知,挂篮横梁结构受力主要受弯矩影响,所受轴力几乎为0 ,上前横梁所受弯矩最大。由图5可知,结构受力特征明确,横梁均可简化为平面梁单元结构计算杆件内力。横梁结构最大拉应力和最大压应力大小相近,由计算可得横梁梁长细比为77.4,查表可得稳定系数φ为0.736,最大拉应力值为47.6 MPa<φ×235=173.0 MPa,满足要求;最大压应力为46.0 MPa<φ×235=173.0 MPa,满足要求[6]。

2.3.3底纵梁结构

对菱形挂篮预悬臂施工过程最不利工况进行模拟计算,得到挂篮底纵梁各杆件内力值和应力值。腹板下方底纵梁弯矩图、轴力图如图6所示,各底纵梁内力和应力计算结果如表3所示。

(a)弯矩图;(b)轴力图图6 菱形挂篮底纵梁结构内力图Fig.6 Internal force diagram of bottom longitudinal beam on rhombic hanging basket

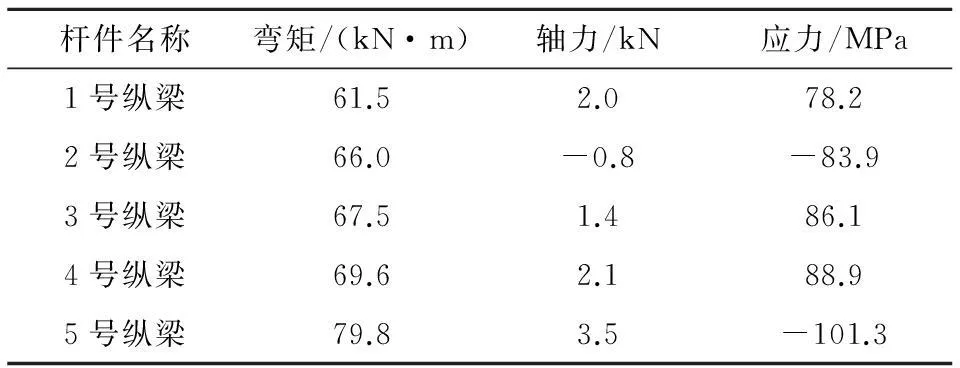

Table 3 Internal force and stress values of bottom longitudinal beam on rhombic hanging basket

杆件名称弯矩/(kN·m)轴力/kN应力/MPa1号纵梁61.52.078.22号纵梁66.0-0.8-83.93号纵梁67.51.486.14号纵梁69.62.188.95号纵梁79.83.5-101.3

注:“+”代表受拉,“-”代表受压。

由表3数据可知,挂篮底纵梁结构受力主要受弯矩影响,所受轴力几乎为0 ,腹板下方底纵梁所受弯矩最大。由图6可知,结构受力特征明确,底纵梁均可简化为平面梁单元结构计算杆件内力。底纵梁结构既有受拉杆件又有受压杆件,并且沿底横梁方向间隔出现,与主桁结构和横梁结构相比,纵梁的应力最大;由计算可得底纵梁长细比为39.5,查表可得稳定系数φ为0.887,最大拉应力为88.9 MPa<φ×235=208.4 MPa,满足要求;最大压应力为101.3 MPa<φ×235=208.4 MPa,满足要求。2.4菱形挂篮结构变形分析

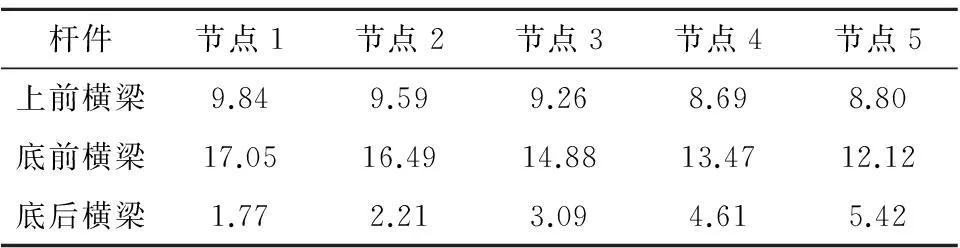

对菱形挂篮预悬臂施工过程最不利工况进行模拟计算,只考虑弹性变形,计算得到挂篮各个杆件的变形值,从有限元分析和以往的施工经验可知,菱形挂篮结构的最大变形出现在横梁处,故将横梁变形值重点分析[2]。菱形挂篮上前横梁、底前横梁和底后横梁的变形结果如表4所示,变形趋势图如图7所示。

表4菱形挂篮横梁变形值

Table 4 Deformation value of cross beam on rhombic hanging basket

杆件节点1节点2节点3节点4节点5上前横梁9.849.599.268.698.80底前横梁17.0516.4914.8813.4712.12底后横梁1.772.213.094.615.42

(a)前上横梁变形图;(b)底后横梁变形图(c)底前横梁变形图图7 菱形挂篮横梁变形图Fig.7 Deformation graph of cross beam on rhombic hanging basket

通过以上计算结果,可以进行横梁的变形分析。由表4数据可知,底前横梁的变形最大,其最大变形值为17.05 mm;底后横梁的变形值最小,其最大变形值为5.42 mm。根据《公路桥涵施工技术规范》实施手册(JTGT F50—2011)第16.5.1条,挂篮的最大变形(包括吊带变形的总和)应不大于20 mm,本工程菱形挂篮最大变形值17.05<20 mm,满足规范要求[3]。

3钢管支架结构动态受力性能分析

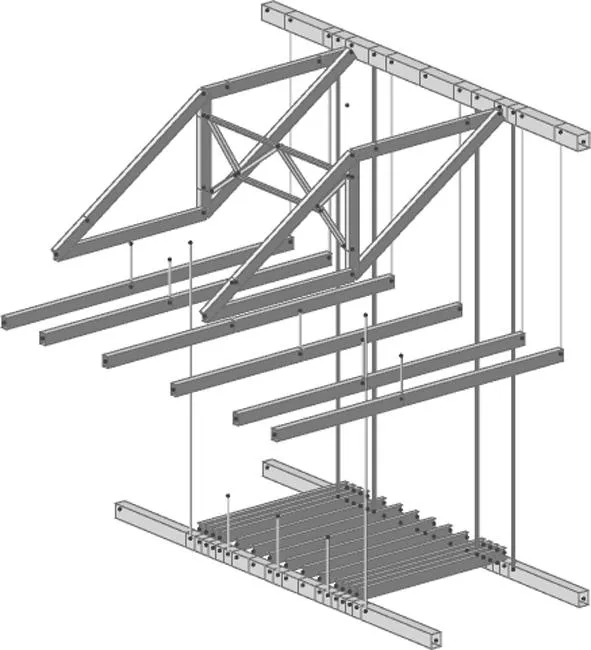

3.1钢管支架概况

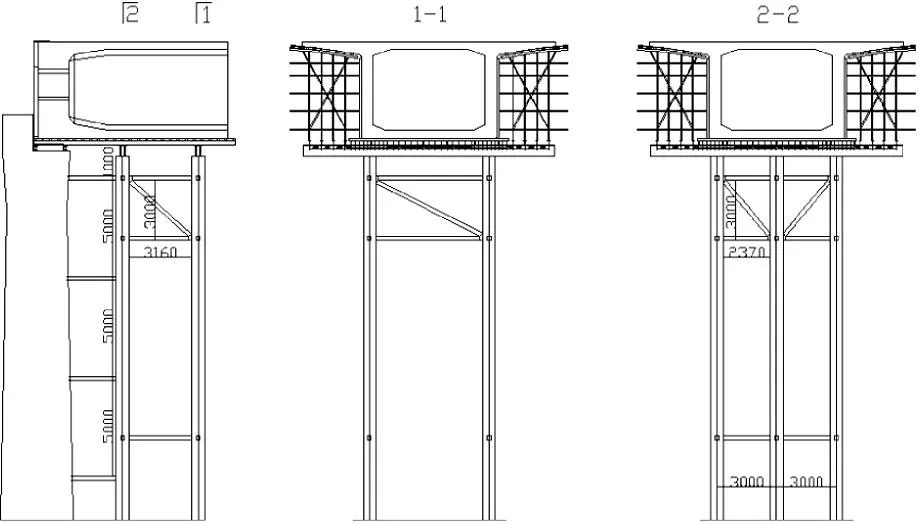

边跨直线段18号块长13.55 m,节段重7 291 kN;边跨直线段19号块长13.9 m,节段重7 441 kN。边跨直线段箱梁采用支架现浇法施工,支架布置形式采用双排架形式。钢管柱支架搭设后,须设纵、横向斜杆联接系,以确保钢管柱支架结构稳定。钢管支架结构图如图8所示。

单位:mm图8 钢管支架结构图Fig.8 Structure diagram of steel pipe support

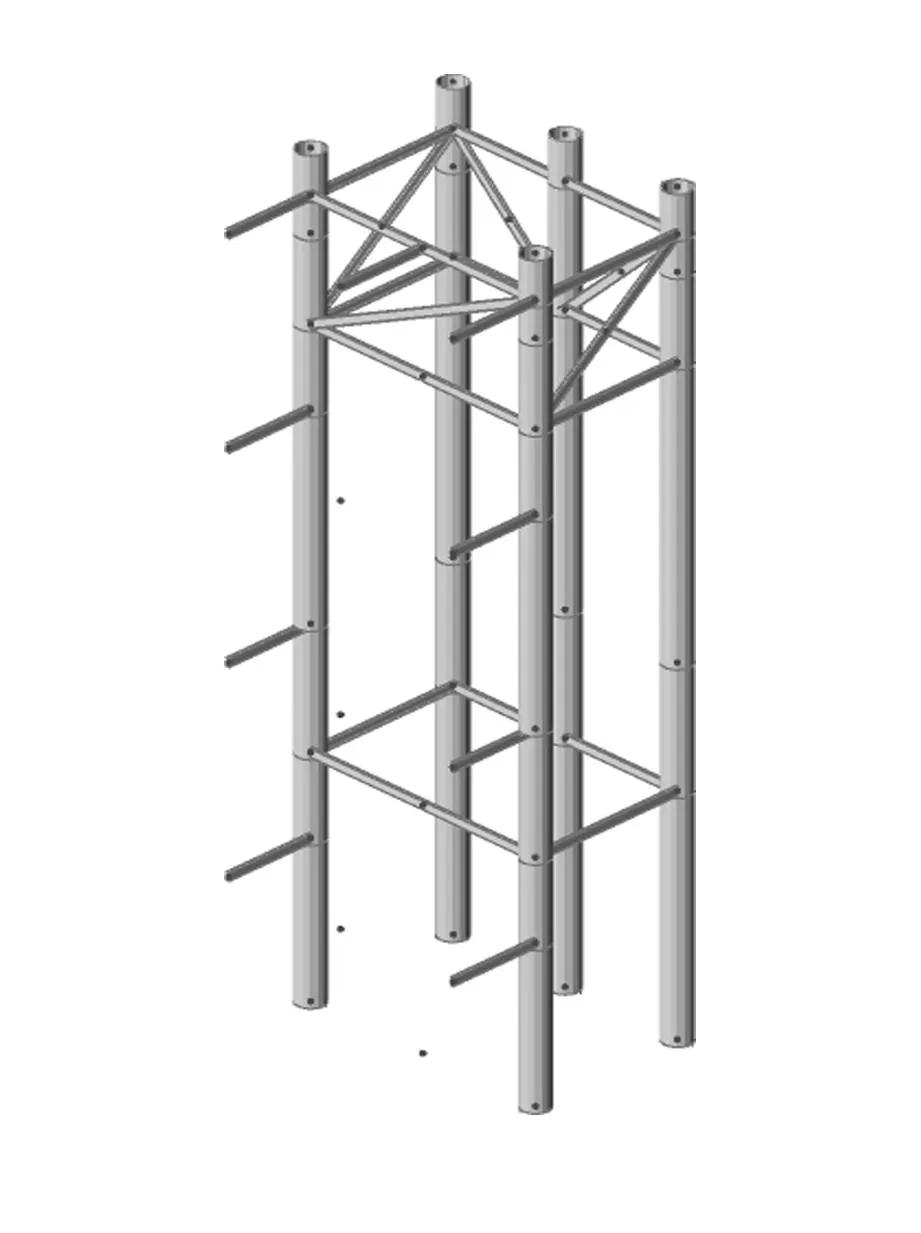

3.2有限元模型

运用有限元软件Midas/civil建立钢管支架的空间有限元模型,施工荷载模拟考虑1.3的动力冲击系数模拟动态施工过程,对其受力性能进行全面的数值分析计算。有限元模型对结构作以下假定:该结构采用2节点空间梁单元;钢管底部和钢管侧向型钢采用一般支承的边界条件;横撑与钢管之间采用节点刚接(见图9)。

图9 钢管支架结构有限元模型Fig.9 FEM of steel pipe support

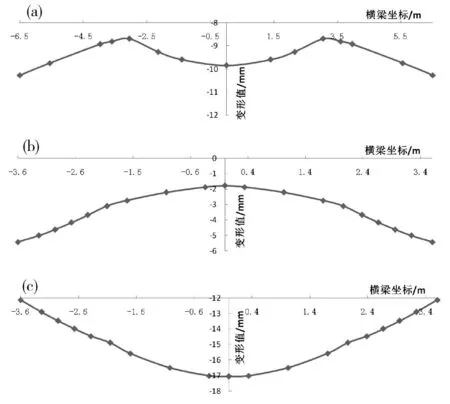

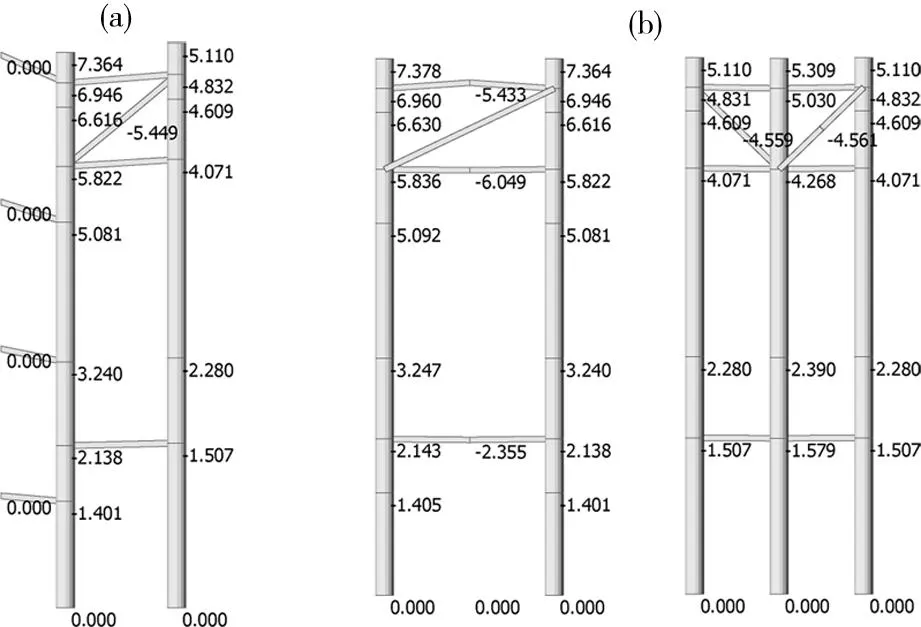

3.3钢管支架结构变形分析

对边跨现浇段施工过程最不利工况进行模拟计算,计算得到钢管支架各个杆件的变形值,变形趋势图如图10所示。

单位:mm(a)纵桥向;(b)横桥向图10 钢管支架结构变形图Fig.10 Deformation graph of steel pipe support

根据以往施工经验,钢管支架的钢管变形大小比较关键,通过图10可知,靠近边墩的钢管变形最大值为7.378 mm,远离边墩的钢管变形最大值为5.309 mm,满足规范要求;由于近墩处钢管设置的是2根,远墩处钢管设置的是3根,所以近墩处钢管变形最大值比远墩处钢管大了2 mm;现场钢管支架预压所测得的钢管变形最大值在5~6 mm范围,与有限元结果较为吻合,说明有限元模型能很好的反映结构的实际变形[7-8]。

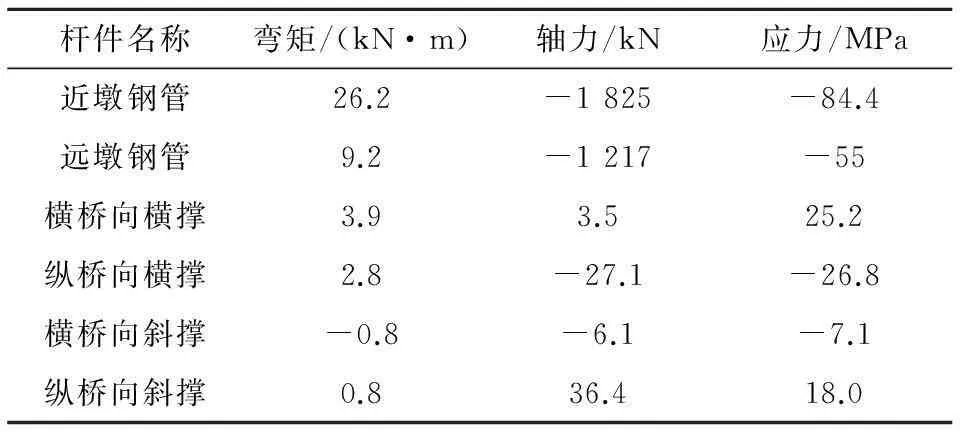

3.4钢管支架结构受力分析

通过对边跨现浇段施工过程最不利工况进行模拟计算,计算得到钢管支架各杆件的轴力、弯矩和应力,钢管支架的轴力图和弯矩图如图11所示,计算结果如表5所示。

(a)钢管支架轴力;(b)钢管支架弯矩图图11 钢管支架内力图Fig.11 Internal force diagram of steel pipe support

杆件名称弯矩/(kN·m)轴力/kN应力/MPa近墩钢管26.2-1825-84.4远墩钢管9.2-1217-55横桥向横撑3.93.525.2纵桥向横撑2.8-27.1-26.8横桥向斜撑-0.8-6.1-7.1纵桥向斜撑0.836.418.0

注:“+”代表受拉,“-”代表受压。

分析上述有限元计算结果,可得到如下结论:由轴力图11可知,钢管支架结构主要受力构件为钢管,横撑和斜撑受力较小;由表5可知,钢管受轴力较大,所受弯矩较小。由计算可得钢管长细比为6.86,查表可得稳定系数φ为0.982,应力最大值为84.4 MPa<φ×235=230.8 MPa,满足要求;横桥向的横撑和斜撑受力比纵桥向横撑和斜撑小,故对于此支架结构而言,纵桥向的横撑和斜撑比横桥向的横撑和斜撑重要[9-10]。

4结论

1) 数据结果表明,底前横梁的变形最大,其最大变形值为17.05 mm,满足规范要求。菱形挂篮结构受力特征明确,主桁架可简化为平面桁架结构计算杆件内力,横梁和底纵梁均可简化为平面梁单元结构计算杆件内力。挂篮结构的压应力和拉应力均满足要求,且富裕度较大。

2)钢管支架结构最大变形值的数值结果为5~7.5 mm,现场钢管支架预压所测得的钢管变形最大值在5~6 mm之间,与有限元结果较为吻合,说明有限元模型能很好的反映结构的实际变形。钢管支架结构主要受力构件为钢管,横撑和斜撑受力较小,各杆件应力满足要求。

参考文献:

[1] 张艳芝.三种桁架式挂篮受力性能研究[D].重庆:重庆交通大学,2009.

ZHANG Yanzhi. Research on mechanical behaviars of three truss type form traveler[D].Chongqing: Chongqing Jiaotong University, 2009.

[2] 龙秋亮.箱梁桥菱形挂篮施工技术及预压加载分析[J].湖南交通科技,2014,40(3):114-118.

LONG Qiuliang. Construction technology of diamond shaped hanging basket of box girder bridge and analysis of preloading load [J]. Hunan traffic science and technology, 2014, 40 (3): 114-118.

[3] JTGT F50—2011 ,《公路桥涵施工技术规范》实施手册[S].

JTGT F50—2011, Application handbook of technology specification for construction of highway bridge and culvert[S].

[4] 阎丽斌.菱形挂篮设计与检算[J].山西建筑,2005,31(24): 73-74.

YAN Libin. The design and checking calculation of rhombic hanging basket[J].Shanxi Architecture, 2005, 31(24): 73-74.

[5] 邹政权,金立陈.菱形挂篮施工设计及受力性能分析[J].北方交通,2015(10):28-36.

ZOU Zhengquan, JIN Lichen. Construction design and loaded property analysis of diamond hanging basket[J]. Beifang Jiaotong, 2015(10): 28-36.

[6] 赵金祥.嘉绍跨海大桥北副航道桥挂篮设计[J].桥梁建设,2013,43(2):116-120.

ZHAO Jinxiang. Design of from travelers for north auxiliary shipping channel bridge of Jiashao Sea-Crossing Bridge[J].Bridge Construction, 2013, 43(2):116-120.

[7] 余定军,周明生.钢管桩支架在小半径大横坡现浇箱梁施工中的应用[J].水运工程,2010(12):144-148.

YU Dingjun, ZHOU Mingsheng. Application of steel pipe pile support in small-radius and large-transverse-slope cast-in-place box beam construction[J].Port and Waterway Engineering, 2010(12):144-148.

[8] 蔡新民,孙玉祥.现浇箱梁装配式超高支架施工质量控制[J].水运工程,2010(8):143-146.

CAI Xinmin, SUN Yuxiang. Construction quality control of super-high supporting frame for the cast-in-situ box girder[J].Port and Waterway Engineering, 2010(8): 143-146.

[9] 易达,毛其峰,季黎黎.超高临时钢管支架施工比较分析[J].施工技术,2012,41(增2):156-159.

YI Da, MAO Qifeng, JI Lili. Construction Comparison and Analysis of Super-high Temporary Steel Pipe Support[J].Construction Technology, 2012,41(Suppl 2):156-159.

[10] 陈代云.超高现浇箱梁支架设计与施工技术[J].西部交通科技,2013(1):38-44.

CHEN Daiyun. Bracket design and construction technology of ultra-high cast-in-place box girder[J].Western China Construction Science and Technology, 2013(1):38-44.

Dynamic stress performance analysis of rhombic hanging basket and steel pipe supportWANG Dianwei

(China Railway Construction Bridge Engineering Bureau, Tianjin 300300,China)

Abstract:According to the approach bridge of Dongting Lake bridge with the main spans of (75+3×120+75)m, this article built the finite element model of rhombic hanging basket and steel pipe support to simulate the dynamic construction process which considers impact coefficient. The deformation and strength characteristics of rhombic hanging basket and steel pipe support was then analyzed. The results show that:The maximum deformation value of the front beam of the hanging basket is 17.05 mm, which meets the requirements of the code; Main truss can be simplified as plane truss structure to calculate internal forces, and cross beam and the bottom longitudinal beam can be simplified as plane beam element structure; The compressive and tensile stress of the main truss, cross beam and bottom longitudinal can meet the requirements with a large degree of prosperity. The numerical results of the maximum deformation value of steel pipe support are 5~7.5 mm, which is in good agreement with the data of preloading; The steel pipe is the main bearing member of the steel pipe support, and the transverse and the diagonal brace is secondary.Key words: continuous girder bridge;temporary structure;rhombic hanging basket;steel pipe support;numerical analysis

中图分类号:U446

文献标志码:A

文章编号:1672-7029(2016)04-0717-06

通讯作者:王殿伟(1973-),男,河南新乡人,高级工程师,从事桥梁施工管理;E-mail: zzwdw@163.com

基金项目:国家自然科学基金资助项目(51322808)

收稿日期:2016-01-11