基于传动效率的双模式混合动力车辆控制策略研究

齐蕴龙,项昌乐,韩立金,张东好,马文杰

(1.北京理工大学机械与车辆学院,北京 100081;2. 内蒙古第一机械(集团)公司科研所,内蒙古 包头 014030)

Qi Yunlong1,Xiang Changle1,Han Lijin1,Zhang Donghao1,Ma Wenjie2

基于传动效率的双模式混合动力车辆控制策略研究

齐蕴龙1,项昌乐1,韩立金1,张东好1,马文杰2

(1.北京理工大学机械与车辆学院,北京100081;2. 内蒙古第一机械(集团)公司科研所,内蒙古包头014030)

Qi Yunlong1,Xiang Changle1,Han Lijin1,Zhang Donghao1,Ma Wenjie2

摘要:介绍双模式混联式混合动力传动的功率分流特点,分析传动系统各部件的效率,在此基础上建立了包括机械损失在内的传动系统效率模型。利用效率模型,提出基于整车瞬时效率最优的控制策略,此控制策略可在保证电池SOC稳定的同时,通过对发动机和电机的控制,使整车瞬时效率最高。通过对车辆的建模与仿真,验证了此控制策略可以进一步提高混合动力车辆的整车效率,降低车辆油耗。

关键词:双模式;混合动力车辆;机械损失;传动效率;控制策略

0 引 言1

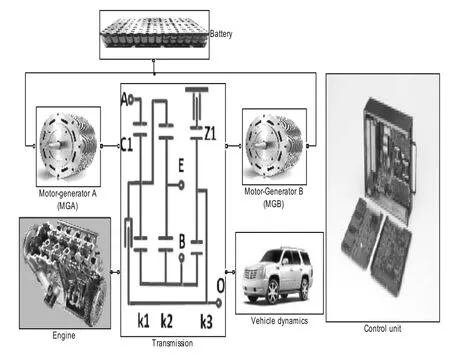

目前,混合动力车辆的结构形式主要分为串联式、并联式和混联式。混联式混合动力传动系统将来自发动机的功率分为通过行星齿轮的机械功率和通过2个电机的电力功率传递[1-2],从而将发动机转速和车轮转速解耦,实现发动机最优控制[3]。

混联式混合动力车辆的一个缺点是有可能产生功率循环。功率循环的产生会造成更多的由于电功率和机械功率相互转化而带来的功率损失,从而大幅降低传动效率,这种功率循环是造成混合动力车辆丰田Prius在高速区效率较低的主要原因[4]。类似Prius的混联式混合动力车辆的另一个缺点是,在高车速下,电机的转速和分流功率都较大[2],从而限制了混联式传动在大功率车辆上的应用。

为了克服Prius形式的功率分流混合动力系统的缺点,通用公司提出了一种双模式混联式混合动力系统,双模式混联式混合动力系统使用2个或2个以上行星排,并使用离合器/制动器进行模式切换。双模式混联式混合动力系统可以避免功率循环的产生,并降低电器元件如电机和电池的额定功率[5]。但是,相比单模式系统,增加的行星排和离合器使得机械结构更加复杂,增加了机械损失,降低了传动效率。

文中针对一种双模式混合动力车辆,分析其传动系统各部件效率,并建立传动系统效率模型。基于效率模型提出一种以整车瞬时效率最优为目标的双模式混合动力车辆的控制策略。最后,通过车辆性能仿真验证了该控制策略。

1 双模式混联式传动特性分析

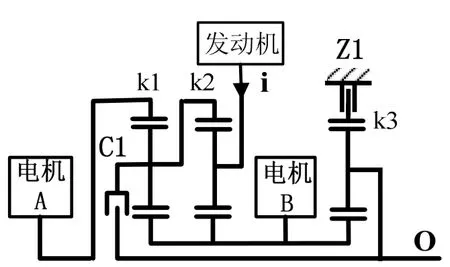

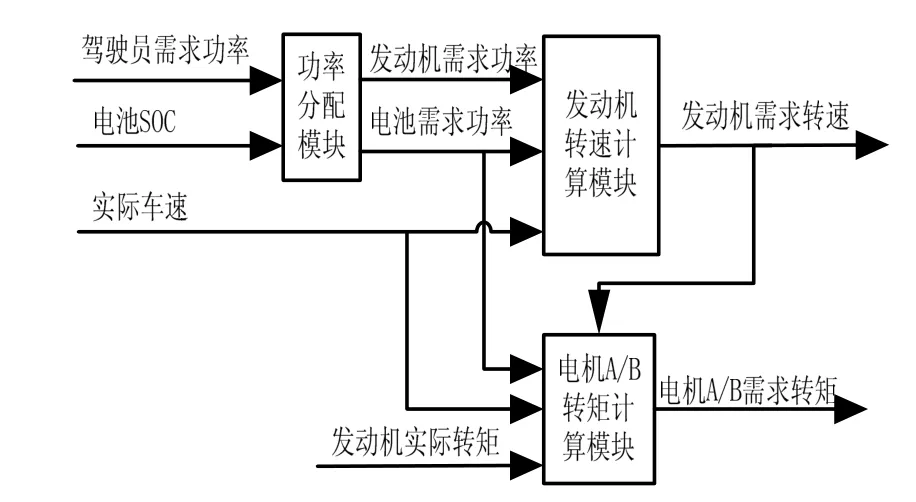

图1为一种双模式混合动力传动系统的结构图。此结构包含3个行星排,1个离合器和1个制动器,能够实现2种模式。通过结合制动器(Z1),分离离合器(C1)实现第1模式——输入分流模式;通过分离制动器(Z1),结合离合器(C1)实现第2模式——复合分流模式。

图1 双模式混合动力传动结构示意图

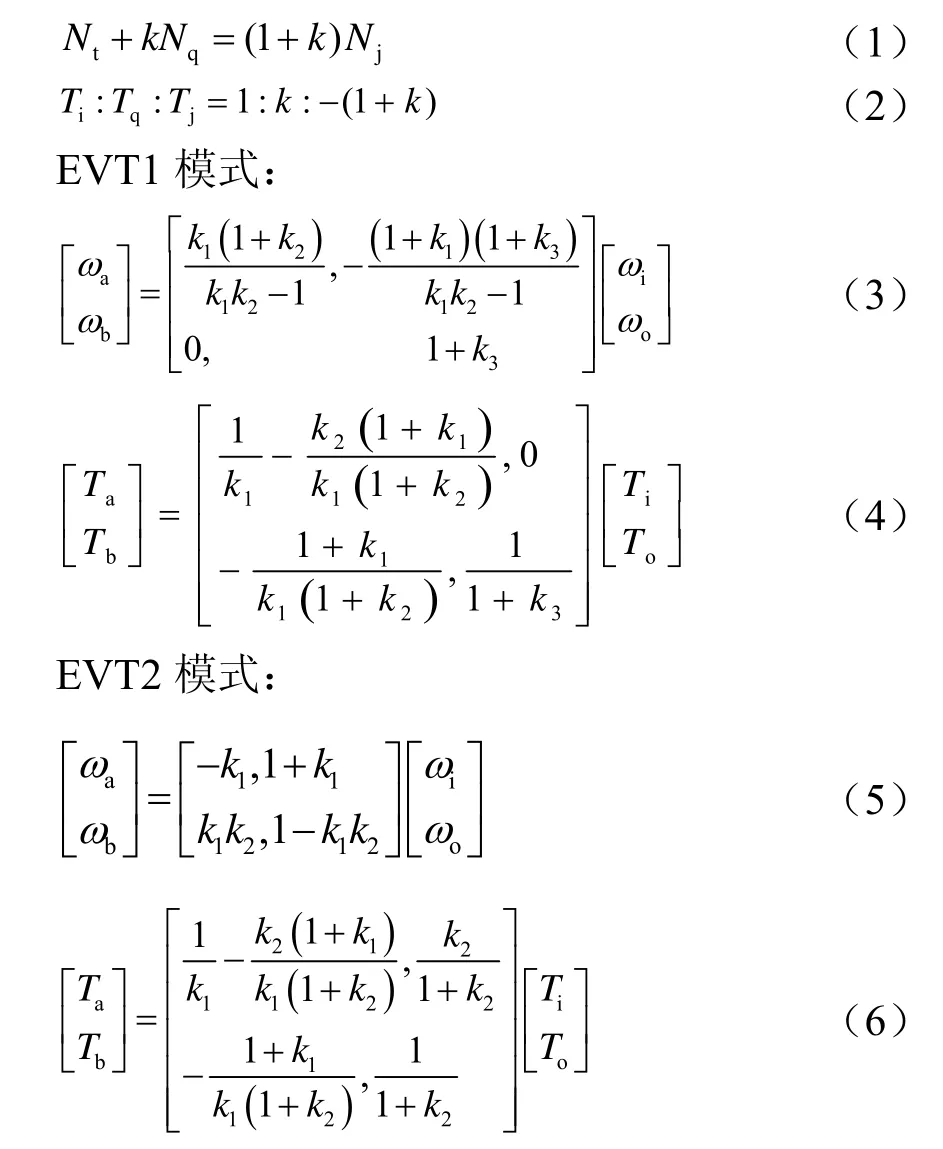

通过行星排基本转速转矩关系式(1)、式(2)和各行星排连接关系,可推导出各部件的转速转矩关系,如式(3)~式(6),由转速转矩关系即可分析传动系统在第1模式和第2模式的功率流。

式中,Ni、Ti分别为太阳轮转速和转矩;Nq、Tq分别为齿圈转速和转矩;Nj、Tj分别为行星架转速和转矩;k为行星排特性参数,为齿圈齿数与太阳轮齿数比值。

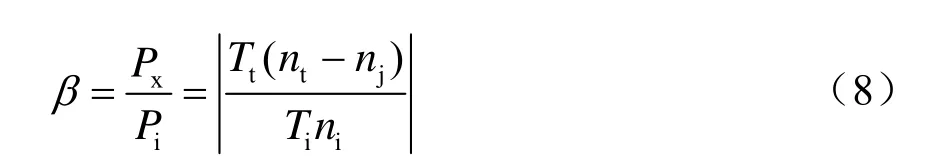

图2(a)为第1模式下传动系统内的功率流,图中简化了电池功率。图2(a)中发动机功率通过k2行星排的齿圈传入,功率经k1行星排分流,一路经电机A转换为电功率,传至电机B,另一路为机械功率,两路功率在输出端汇合,k3在此只起到减速作用。此模式为输入分流模式。

图2 机电复合传动最优功率分配流程图

图2(b)为第2模式下传动系统内的功率流,同样简化了电池功率。发动机功率经k2行星排分流,一路经电机B转换为电功率,传至电机A,另一路为机械功率,两路功率通过行星排k1汇合,传至输出轴,k3在此空转,不传递功率。此模式为复合分流模式。

2 双模式混联式传动系统效率模型

传动系统的功率损失分为机械功率损失和电功率损失。机械功率损失包括各行星排齿轮啮合功率损失,离合器、制动器带排功率损失,密封元件功率损失,轴承功率损失和风阻损失等;电功率损失包括电机功率损失、电池功率损失和各功率原件功率损失等,其中密封元件、轴承和风阻的功率损失不到传动系统总损失的0.1%,故忽略。

2.1行星齿轮系统效率

国内外学者提出许多有关行星齿轮传动效率的计算方法[6-8],一般是在定轴齿轮传动效率基础上根据行星排各构件的相对转速、转矩和传递的功率来计算。如相对功率法、力偏移法、传动比法、行列式法等,它们各有优缺点。其中相对功率法原理简单明了,计算容易,且具有足够精度[9]。

行星齿轮的功率传递分为牵连功率和相对功率,而啮合功率损失只与相对功率相关。文中忽略搅油和振动等带来的损失,只考虑啮合带来的损失,则行星齿轮的效率满足式(7)。

η=1-(1-ηx)β

(7)

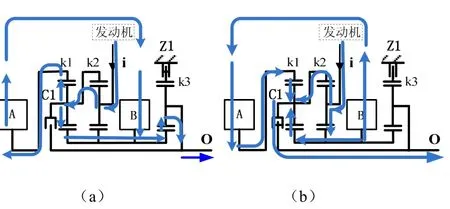

式中,ηx是相对啮合效率,在单星排中为一次外啮合和一次内啮合效率的乘积;β为相对功率系数,是相对功率和行星排总功率之比,每排的相对功率,可按外啮合点(行星轮与太阳轮的啮合点)或内啮合点(行星轮与齿圈的啮合点)计算。以外啮合点计算为例,则β的取值如式(8)

式中,Pi为行星排输入功率;Px为行星排传递的相对功率;Ti、ni分别为行星排输入的转矩和转速;Tt、nt和nj分别为太阳轮转矩、转速和行星架转速。

2.2离合器/制动器带排功率损失

车辆在正常行驶工况下,为了保证湿式离合器正常工作,需要不断使润滑油液循环通过摩擦副表面的油槽,起到润滑和冷却作用。冷却油都有一定的粘性,由于湿式多片离合器内冷却油的粘性及可能发生的摩擦片与摩擦对偶片之间的碰撞摩擦所引起的损失,所以产生带排损失。

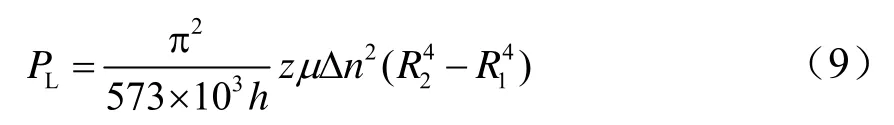

离合器的带排损失依据牛顿内摩擦公式推导,式(9)为离合器带排理论计算公式

式中,z为摩擦副数,Δn为主被动部分角速度差,R2为摩擦片外半径,R1为摩擦片内半径,h为摩擦副间隙。当离合器分离时,摩擦片间隙为0.5mm,在油温为80℃时油液的动力粘度μ=0.025Pa⋅s。

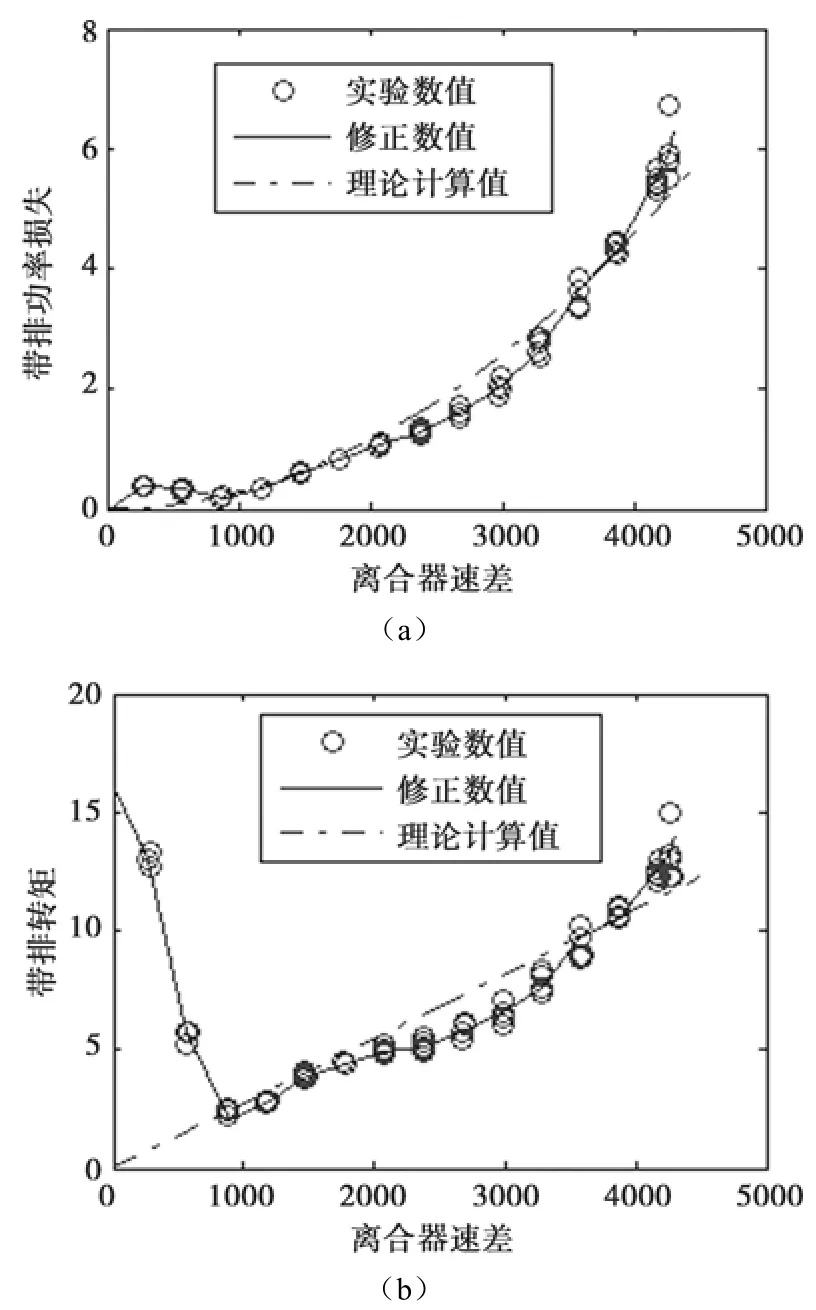

由于离合器的带排损失和摩擦片开槽形状、润滑油油温和流量有很大关系,所以理论计算值需要根据离合器带排试验的结果进行修正。以制动器Z2为例,修正后的离合器带排功率和带排转矩如图3(a)、(b)所示。

图3 离合器带排功率与带排转矩

2.3电机效率模型

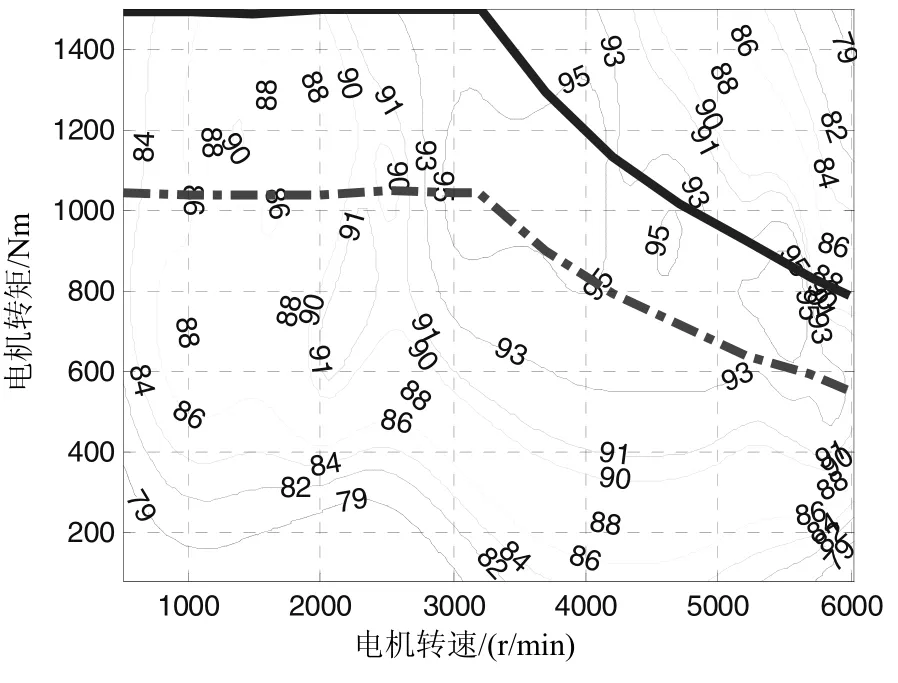

电机的效率模型由电机的效率试验获得,传动系统中所使用的A、B电机的效率图如图4所示,图中虚线为电机额定外特性,实线为电机峰值外特性。

图4 电机效率map图

2.4传动系统的效率模型

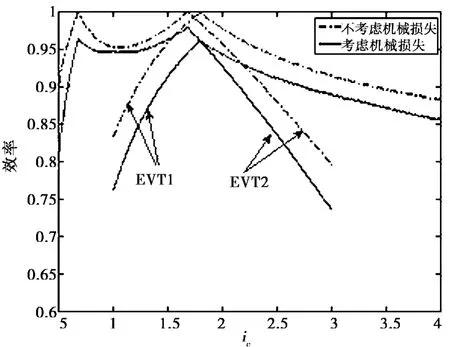

基于对传动系统各部件的效率分析,可得到传动系统的效率模型。为了便于分析传动系统效率规律,假定电池充放电功率为0,则传动系统效率是传动系统传动比ic的函数,ic=ni/no,如图5所示。图中横坐标为传动系统的传动比ic,纵坐标为传动系统的效率,图中虚线为只考虑电功率损失的传动系统效率,实线为同时考虑电功率损失和机械功率损失的传动系统效率。从虚线中看出在第1模式下有1个“机械点”,第2模式下有2个“机械点”。“机械点”为电路传递功率为0的工况,所以在不考虑机械功率损失时,“机械点”的系统传递效率为100%。考虑了机械功率损失的系统效率会有一定的下降,但总体趋势依然是机械点效率最高,远离机械点的系统效率会迅速下降。

图5 传动系统效率随传动比变化规律

3 考虑机械损失的双模式混合动力车辆控制策略

控制策略的优劣对混合动力车辆的性能有很大的影响。现有的控制策略一般只考虑如何将发动机控制在最优工作曲线,忽略了传动系统的效率。如图5所示,传动系统的效率在80%~95%时,会对整车效率产生较大影响,因此,控制策略的制定需要考虑传动效率。文中提出了一种基于规则的瞬时控制策略,该控制策略能够将电池SOC维持在高效区,同时考虑发动机热效率和传动效率,从而提高整车的运行效率。

3.1电池SOC管理和功率流分配

整车需求功率由驾驶员踩下加速踏板确定后,需要将此功率在发动机和电池间进行分配,从而使发动机能够工作在较高效率区,同时维持电池SOC的稳定。电池的SOC维持在0.45~0.82间,当电池SOC低于0.45时,电池将充电,当电池SOC超过0.82时,电池将放电。同时考虑发动机功率,当需求功率超过发动机的经济区时,需要电池放电以降低发动机的功率;反之,当需求功率小于发动机的经济区时,需要电池充电以增加发动机的功率。基于以上原理,设计了2个参数β1和β2来分别表征电池功率能力和电池功率系数。电池功率能力表示在不同的电池SOC下,电池充放电功率的大小;电池功率系数表示在不同的车辆需求总功率下,为了使发动机尽量工作在高效区,电池需要充电或放电的大小。2个参数的取值如图6所示。通过对车辆需求总功率进行加权运算,即可得到需求的电池功率。一旦电池的功率被确定,发动机的需求功率可由式(11)计算。

Pb=Pvβ1β2

(10)

Pe=Pv-Pb

(11)

式中,Pe为发动机需求功率,Pv为车辆需求功率,Pb为需求电池功率。

3.2考虑传动效率的瞬时控制策略

现有的控制策略一般只考虑发动机的燃油热效率,而忽略传动系统的效率。为了能够进一步降低油耗,挖掘混合动力的潜力,需要在控制策略的设计中进一步考虑传动系统的效率。双模式混联式混合动力传动系统的输入转速和转矩,输出转速和转矩与电池充放电功率相互耦合。输出转速和转矩由驾驶员功率需求和车速确定,电池充放电功率和传动系统的输入功率由上一步的功率流分配确定,所以控制优化量为传动系统的输入转速,即发动机的转速。控制问题转化为在确定的传动系统输出状态和输入功率的情况下,确定发动机转速,使得整车效率最高。整车效率最高可以等效为整车功率损失最小。

图6 电池功率能力与功率系数

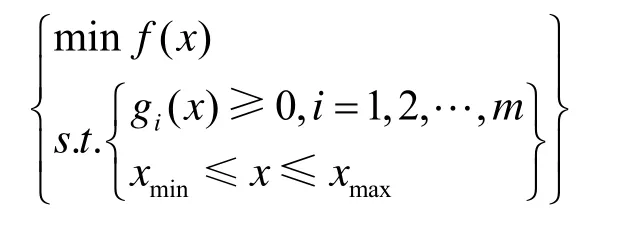

式中,f(x)为目标函数,为发动机热损失和传动系统的功率损失之和。x为优化目标,这里为发动机转速。gi(x)≥0为不等式约束,表示各部件转速、转矩和功率的约束。xmin≤x≤xmax表示发动机的转速要在转速允许范围内。

经过优化求解即可得到在每一需求发动机功率、电池功率和实际车速下,能够使整车效率最高且满足各约束条件的发动机控制转速。

为了减少实车运行过程控制系统的计算量,控制系统将各种可能的发动机功率、电池功率和实际车速对应的最优发动机转速存储在四维map图中。实车运行时,控制系统通过查表得到需要的发动机转速控制量,从而避免实时优化带来的巨大运算量。

3.3控制策略流程图

控制策略模型如图7所示,加速踏板开度被解释为驾驶员需求功率后,和电池SOC信号一同传入功率分配模块,在综合考虑电池SOC稳定和发动机工作区优化后,功率分配模块将驾驶员需求功率分配给发动机需求功率和电池需求功率,再结合实际车速,发动机转速计算模块即可以得到优化的发动机需求转速。同时电机A/B转矩计算模块计算出需求的电机转矩,从而辅助发动机达到目标转速,并稳定传动系统输出转矩。

图7 控制策略模型

4 仿真分析

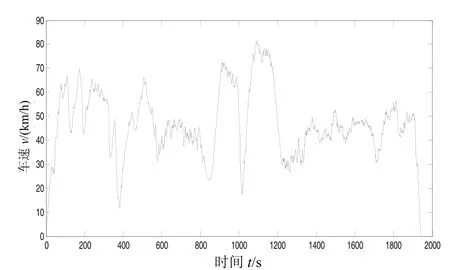

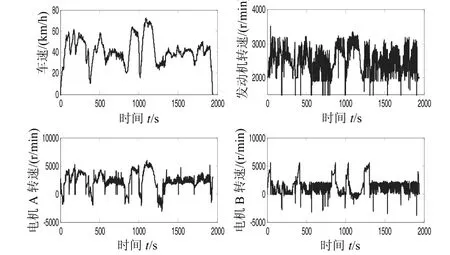

为了能够对控制策略进行评估,使用Matlab/Simulink建立包括控制模块在内的整车模型,如图8所示。图9为采用的道路循环,此路况适用于对大功率越野车辆进行性能仿真。

图8 整车Simulink模型

图9 大功率越野车辆道路循环

图10为仿真结果,分别为实际车速,发动机转速,电机A和电机B的转速。

图10 仿真结果

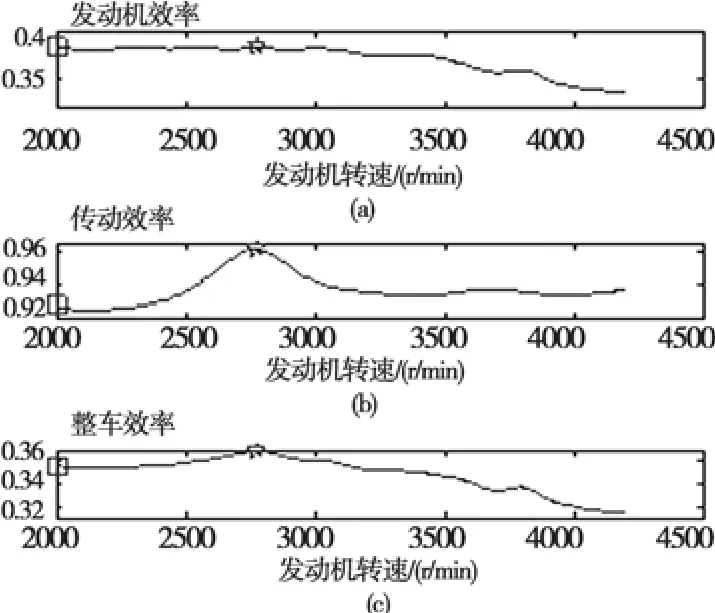

以车速V=40km/h,发动机功率Pe=113kW,电池充放电功率Pb=0为特定工况进行深入分析,此时符合各部件约束条件的发动机允许转速为2000~4200r/min。如图11所示,在发动机转速为2000~3000r/min时,发动机效率基本不变,但传动效率从92%升至96%,提高了4%,整车效率相应提高了1.4%。由此可见,考虑了传动效率的控制策略可以进一步提高车辆燃油经济性。

图11 特定工况下的控制量优化结果

5 结 论

1)对双模式混联式混合动力传动系统中的行星齿轮、离合器等进行了效率分析。基于传动系统各部件效率分析,建立了传动系统效率模型,为基于整车效率的控制策略的制定奠定了基础。

2)提出了基于整车效率的控制策略,该控制策略能够在维持电池SOC稳定的前提下,对整车效率进行优化,达到整车效率的瞬时最优。

3)建立了双模式混联式混合动力车辆的Matlab/Simulink仿真模型,对上述控制策略进行了验证。仿真结果验证了该控制策略的可行性,为进一步优化双模式混联式混合动力车辆的控制系统提供了依据。

参考文献

[1]项昌乐,韩立金,刘辉,等.混联混合动力车辆功率分流耦合机构特性分析[J].汽车工程,2010,32(3):183-187.

[2]Yimin Gao,Mehrdad Ehsani. Hybrid Electric Vehicle:Overview and State of the Art [R].IEEE ISIE,2005,1:307-315.

[3]Jinming Liu,Huei Peng. Modeling and Control of a Power-Split Hybrid Vehicle[J].IEEE Transactions on Control Systems Technology,2008,16(6):1242-1251.

[4]Schulz,M. Ci rculating Mech anical P ower i n a P ower-Split Hybrid Electric Vehicle Transmission[J].Proc.Institution of M echanical Engineers,Part D:J.Automobile En gineering,2004,218(12):1419−1425.

[5]Tim M Grewe,Brendan M Conlon,Alan G Holmes. Defining the General Motors 2-Mode Hybrid Transmission[C].SAE Paper,2007.

[6]秦荣荣.行星轮系效率的计算方法初探[J].吉林工业大学学报,1990(1):65-73.

[7]贾宝贤,边文凤.计算2K-H型行星轮系效率的简便公式[J].机械设计,1992,9(1):35-41.

[8]Pennestri E,Freudenstein F. Mechanical Efficiency of Epicyclic Gear Trains[J].Transactions o f t he AS ME,Journal o f Mechanical Design,1993,115(3):645-651.

收稿日期:2014−06−30

文章编号:1002-4581(2016)01-0001-06

基金项目:国家自然科学基金资助项目(51005017)。

中图分类号:U469.79

文献标志码:A

DOI:10.14175/j.issn.1002-4581.2016.01.001