飞机装配中的先进制孔技术与装备*

(大连理工大学精密与特种加工教育部重点实验室,大连 116024)

飞机的装配过程是将不同结构与功能的部件按照一定要求进行连接,最终组装成一个整体的过程。飞机装配中运用到的连接技术多种多样,包括机械连接、焊接、胶接等。铆钉连接(简称铆接)和螺栓连接(简称螺接)两种机械连接形式是飞机装配中最主要的连接形式[1]。铆接和螺接的一个共同特点是需要在被连接的两个零部件上预先加工连接孔。飞机装配制孔具有如下特点:

(1)制孔数量巨大。一架大型飞机需要的制孔数量通常在百万以上[2]。巨大的加工数量使得制孔成为了飞机装配过程中主要工作之一。

(2)精度、质量要求高。大量研究表明,来自连接部位的疲劳破坏是飞机机体破坏的主要形式之一。据统计,70%的飞机机体疲劳失效事故起因于结构连接部位,其中80%的疲劳裂纹发生于连接孔处[3]。为延长飞机服役时间,保证飞行安全,对连接过程中的制孔精度与质量要求逐渐提高,不仅要保证足够高的尺寸精度、圆度与位置精度,还必须有效抑制加工缺陷的产生。

(3)加工材料工艺性差。为提高飞机性能,复合材料、钛合金等被大量应用到飞行器结构设计中,使用量已经超过传统钢、铝等[4]。复合材料、钛合金等虽然性能优异,但加工工艺性差,刀具磨损快,易产生加工缺陷。例如,目前主要采用的麻花钻制孔方法对复合材料构件加工时,加工过程中易出现复合材料分层、撕裂、毛刺等缺陷,对钛合金材料加工时易产生烧伤。当需要对复合材料/钛合金叠层结构一体化装配制孔时,由于材料性质存在巨大差异,加工出高质量连接孔极为困难,制孔难度进一步加大。

(4)零件尺寸庞大,形状复杂。飞机零部件多为大型曲面结构,搬运、定位、装夹困难,制孔加工中孔的位置与方向确定也更为复杂,通常无法使用传统机床完成,必须有针对性地开发专用制孔设备,从而增加了制造周期与成本。

为解决飞机装配制孔难题,国内外经过长期研究开发了多种制孔工艺方法和大量专用加工设备。本文介绍了不同制孔工艺方法与制孔装备,分析了不同方法的特点,并指出了开发先进制孔技术和装备的若干关键技术。

制孔工艺方法研究现状

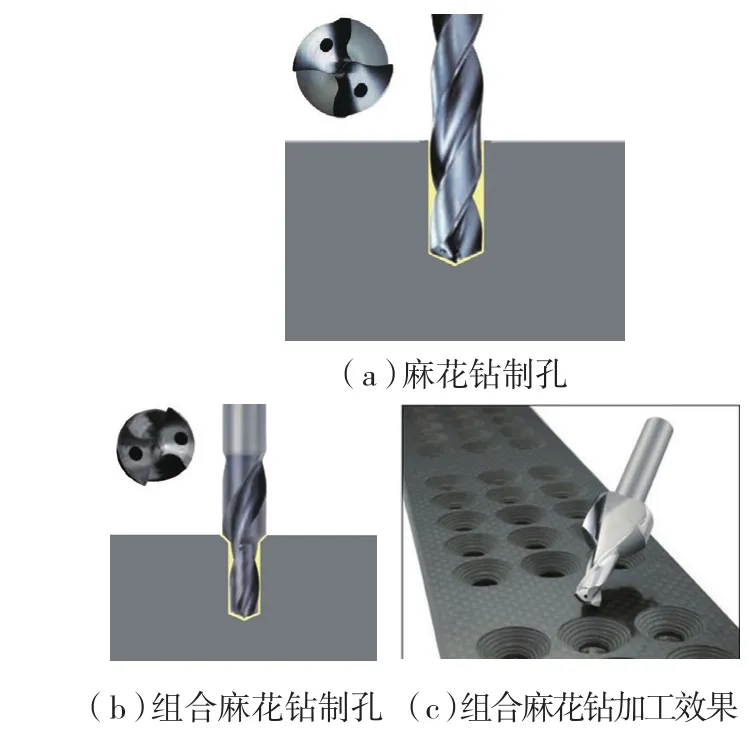

飞机装备中有多重制孔工艺方法,麻花钻制孔是主要方法,其原理如图1(a)所示。经过长时间的发展,麻花钻制孔技术在刀具、加工设备、参数选取等各方面已基本成熟,可以满足飞机装配中的大部分制孔需求。通过制备特殊形状的刀具,在钻孔同时实现沉头孔的加工,如图1(b)和(c)所示。

图1 麻花钻制孔原理Fig.1 Principle of hole-machining with a twist drill

受限于其自身特点,麻花钻制孔存在一些问题。首先,由于钻头主切削刃上各点处的前角和切削速度相差太大,前端靠近轴线部分前角过小,切削速度低,对加工材料的作用以挤压为主,造成制孔时轴向切削力大;特别是横刃有很大的负前角值,从而产生很大的轴向力。专用制孔设备与传统机床相比刚性较差,过大的轴向力容易引起加工工件和加工设备的变形,影响加工精度;对于复合材料制孔,过大的轴向力还易引起分层缺陷,影响加工质量[5]。其次,制孔过程中切削热量不易排出,使得切削区域温度逐渐升高,刀具寿命变短,同时还易造成加工材料的热损伤,形成加工缺陷。再者,制孔加工过程中,切屑只能经排屑槽被挤压到外部,这个过程中切屑与已加工孔壁反复摩擦,使得加工质量变差,同时也使得切削区温度升高,当加工钛合金、铝合金等塑性材料时,产生的连续切屑使该问题更加严重。

复合材料、钛合金等难加工材料大量使用之后,麻花钻制孔的上述问题更加突出。对于一些要求较高的大直径连接孔,单一的麻花钻钻孔工艺已不能满足质量与精度要求,生产中需要采用“钻—扩—铰”的多工序方案,某些制孔加工中甚至需要多达十几道工序,生产效率低,生产成本也随之增加。近年来,随着飞机装配制孔要求的提高和加工方法的不断进步,除麻花钻制孔外,出现了一些基于新原理的制孔技术,如磨削套料制孔、螺旋铣制孔和超声辅助制孔等,得到航空装备制造业的关注,并在飞机装配中获得实际应用。

1 金刚石工具磨削制孔

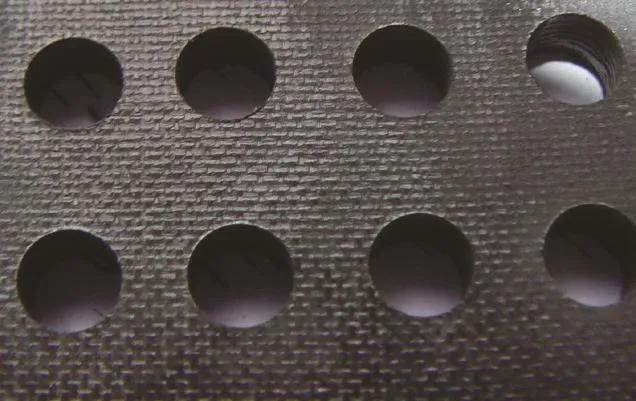

金刚石工具磨削制孔是采用固结金刚石磨粒的磨削套料工具,通过金刚石磨粒磨削在工件上去除一个环形区域内的材料实现制孔的方法,图2为孔实例。金刚石工具磨削制孔工艺已经在陶瓷、玻璃等硬脆材料零件的制孔中得到广泛应用。在飞机装配制孔中对金刚石工具磨削制孔的应用研究主要针对复合材料展开,研究和应用结果表明:与麻花钻制孔相比,磨削套料制孔工具为空心结构,不会发生制孔时由于钻头横刃和轴心部分切削速度低造成轴向力过大的现象,同时金刚石磨削为多刃高速切削,可显著减小切削力,有效抑制复合材料分层和毛刺等缺陷的产生;磨削套料制孔时只去除环形区域内的材料,材料去除量大大减少,可降低切削功率,提高加工效率,减少切屑排放;磨削套料制孔比较容易通过空心工具内部通入压缩空气或冷风,可降低切削区域温度,提高制孔质量;磨削套料制孔对于大直径孔具有明显优势。

图2 金刚石工具磨削套料制孔质量Fig.2 Quality of machined holes by diamond trepanning tool

金刚石磨削制孔也有一些不足。首先,钛合金、铝合金等塑性合金材料磨削性能差,金刚石工具易堵塞;其次,与钻头、铣刀等其他刀具相比,金刚石工具的制造精度和尺寸一致性不易保证,制约了其制孔精度。

2 螺旋铣制孔

螺旋铣制孔是采用特制立铣刀,通过铣刀高速旋转(自转)形成主切削运动,并通过铣刀沿孔轴向的直线进给运动和绕孔轴线的圆周进给运动(公转)形成螺旋轨迹进给,在工件上铣削出大于刀具直径的圆孔。

与传统麻花钻制孔相比,螺旋铣制孔具有许多突出优点,主要表现在:(1)加工孔径不完全由刀具直径决定,采用同一规格铣刀,通过改变螺旋进给轨迹直径(调整刀具自转和公转轴线的中心距)即可改变加工孔径,使得制孔过程中孔径的控制具有很大的灵活性,便于实现自动化制孔;(2)加工范围广,不但可以加工通孔、平底盲孔,而且通过控制螺旋进给轨迹,还可以加工台阶孔和锥孔等异型孔;(3)铣削为多刃切削,刀刃前角大,切削力小,特别是轴向切削力比钻削小得多,可大大减小合金材料制孔的出入口飞边和毛刺,抑制和消除复合材料制孔的分层和毛刺等缺陷,显著改善制孔质量[6];(4)断续切削,加工区域开敞性好,切削温度低,散热容易,可有效抑制烧伤等加工缺陷,减小刀具磨损;(5)加工精度和质量好,加工效率高,可以在工件实体材料上一次性直接加工出较大直径的高精度孔,实现单工序短流程制孔,与传统的“钻—扩—铰—锪”的多工序长流程制孔工艺相比,可减少刀具数量和加工时间,降低加工成本,提高生产率;(6)在加工铝、钛等塑性合金材料和复合材料制孔时,断续切削分别产生碎片和粉末切屑,同时由于加工孔直径比刀具大,增大排屑空间,有利于吸尘和排屑,可改善加工环境。

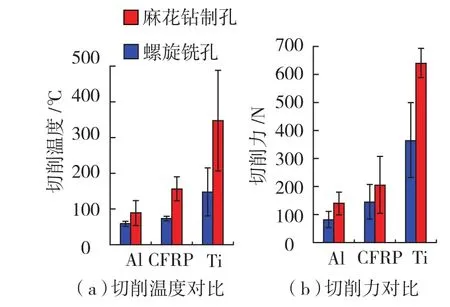

螺旋铣制孔作为在航空制造业最近出现的新工艺,在铝合金、钛合金和复合材料构件制孔中,尤其在复合材料/合金叠层结构制孔和大直径孔加工中优势明显。国外针对螺旋铣制孔的加工机理和工艺开展了大量研究[7-10],发达国家在航空航天制造领域开始应用这一工艺。图3为德国学者进行的加工试验结果,对于铝合金、复合材料和钛合金3种材料,螺旋铣孔的切削温度和轴向切削力均小于传统制孔[11]。美国KENNAMETAL公司进行螺旋铣孔和传统钻孔的对比试验,结果显示螺旋铣孔产生碎片状切屑,加工孔出入口无毛刺,孔壁质量好。

图3 螺旋铣孔与麻花钻制孔切削力和切削温度对比Fig.3 Comparison of cutting force and temperature

国内大连理工大学、浙江大学、天津大学、南京航空航天大学、航空制造工程研究所等单位也开展了螺旋铣孔技术的相关研究,特别是大连理工大学承担国家“863”计划课题等研究项目,在铝合金、钛合金、合金结构钢、碳纤维复合材料以及合金/复合材料叠层结构的螺旋铣孔机理和工艺方面进行了系统基础研究,目前开展工艺和装备的应用研究取得了实质性进展。

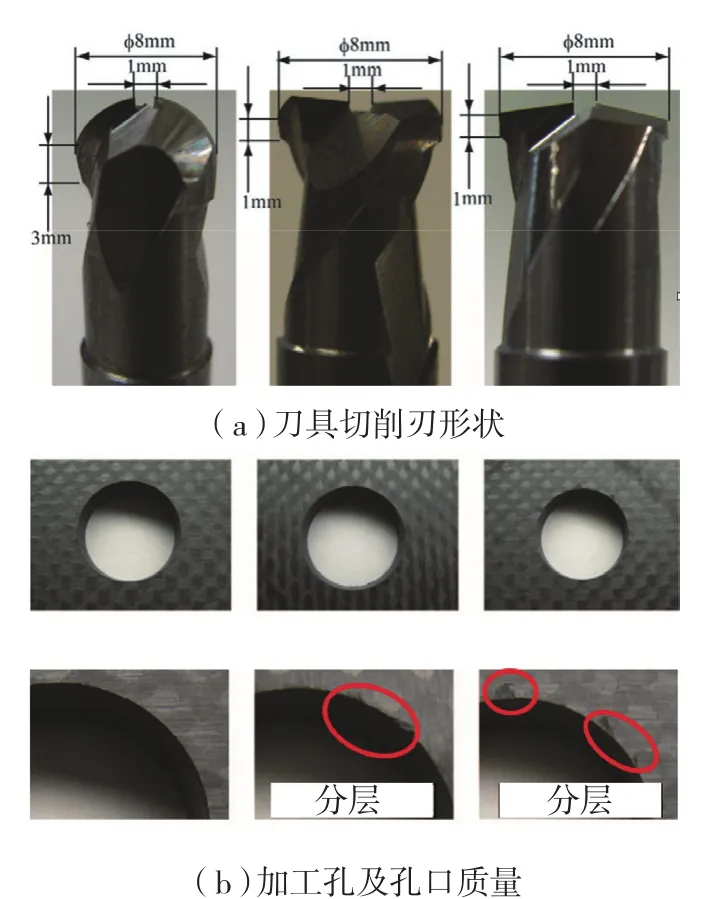

此外,为进一步提高螺旋铣制孔的加工精度和孔口质量,国外学者在螺旋铣制孔工艺基础上,开展了相关的制孔新工艺研究。日本学者针对复合材料制孔提出了倾斜行星运动铣或钻制孔工艺[12-13],主要是将刀具倾斜一定角度,通过刀具的行星运动和直线进给进行制孔,与螺旋铣制孔相比,该工艺从原理上试图减小偏心机构的运动,减小制孔时的惯性振动和切削力,减少复合材料制孔的分层和毛刺。试验证实在制孔表面纹理、圆度、主轴扭矩和刀刃磨损等方面有积极作用。但这一工艺只是进行试验研究,尚未见实际应用报导。此外,Hidetake 等还研究了不同刀具切削刃形状对制孔质量的影响,验证了在减小分层和毛刺方面的效果,如图4所示[14]。

3 超声辅助制孔

研究表明,在一定条件下,当传统加工工艺中引入超声振动后,会减小切削力,降低切削温度,提高刀具寿命[15-16]。超声辅助制孔是在已有的制孔工艺中,通过在制孔工具的一个或多个方向叠加超声振动(振幅为几微米至几十微米,频率通常在18 kHz以上)进行制孔加工。上述麻花钻制孔、磨削套料制孔、螺旋铣孔等工艺中均可引入超声振动,形成不同的超声辅助制孔工艺。

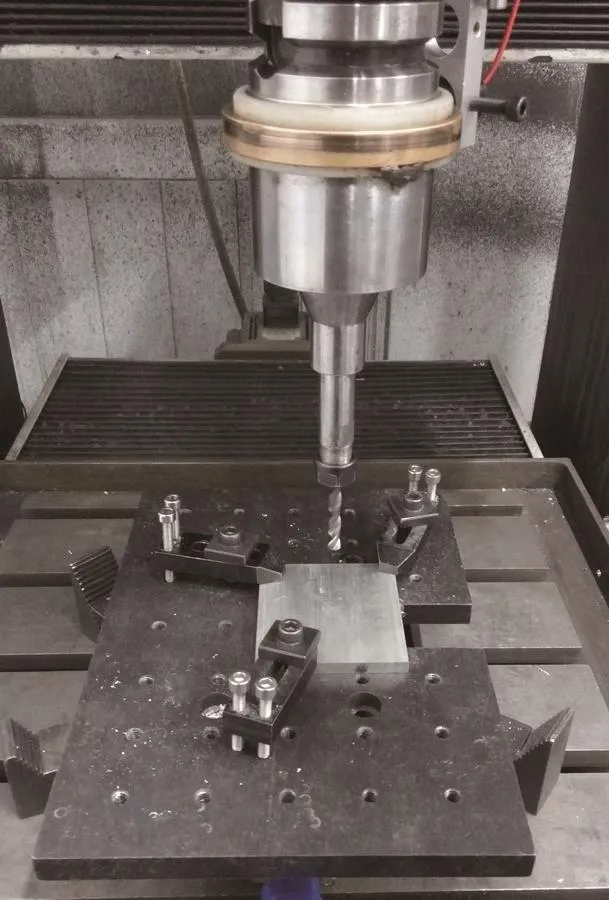

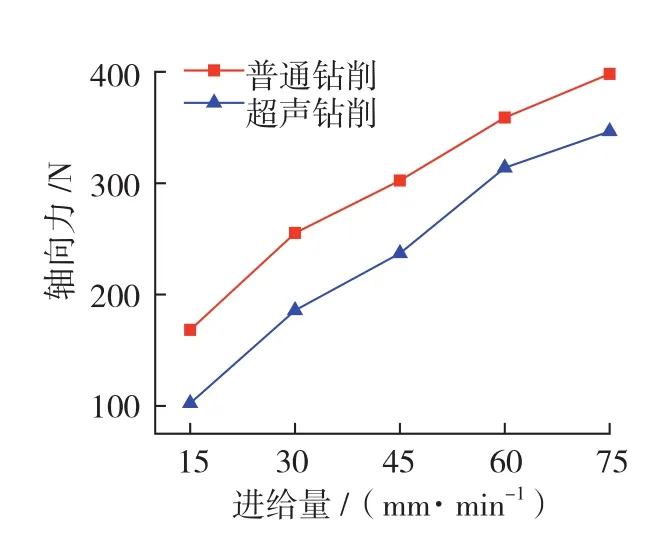

麻花钻制孔引入超声振动后形成超声辅助钻孔工艺,如图5所示。通过在麻花钻轴向施加超声振动,在钛合金、铝合金等塑性合金材料上制孔时,可以减少工件材料与刀具的粘结现象,减小孔口毛刺,并能在一定条件下实现自动断屑;在复合材料上制孔时,由于轴向切削力减小,分层缺陷出现概率减小,并能抑制孔口毛刺的产生。国外学者在碳纤维增强复合材料(CFRP)和玻纤增强复合材料(GFRP)上进行超声辅助制孔研究发现,和普通钻削相比,超声辅助制孔可获得更好的孔壁表面粗糙度,且轴向钻削力大幅降低[17-18]。北航张德远教授等开展超声振动钻削深小孔试验研究,发现与普通钻削相比,超声振动制孔能够大幅提高制孔精度和效率[18]。国内其他单位包括河南理工大学、上海交通大学、太原理工大学等也开展了相关研究并取得了良好进展。大连理工大学利用研制的超声辅助钻削装置,开展钛合金、高温合金和复合材料等难加工材料超声辅助钻削加工工艺研究。研究结果表明,超声辅助钻削的出口毛刺小且少,切屑为断续切屑,利于切屑的排出,如图6所示。与普通钻削加工相比,超声辅助钻削高温合金的表面粗糙度可以降低60%。利用WC硬质合金钻头超声辅助钻削Ti6Al4V钛合金材料时,切削力比普通钻削降低20%左右,如图7所示。

图4 不同刀具切削刃形状及其对制孔质量的影响Fig.4 Different cutter edge shapes and the quality of machined holes

图5 超声辅助钻孔Fig.5 Experimental setup of ultrasonic assisted drilling

图6 超声辅助钻孔与普通钻孔切屑形态对比Fig.6 Comprison of chip shapes obtained by ultrasonic assisted drilling and conventional drilling in aluminum alloy

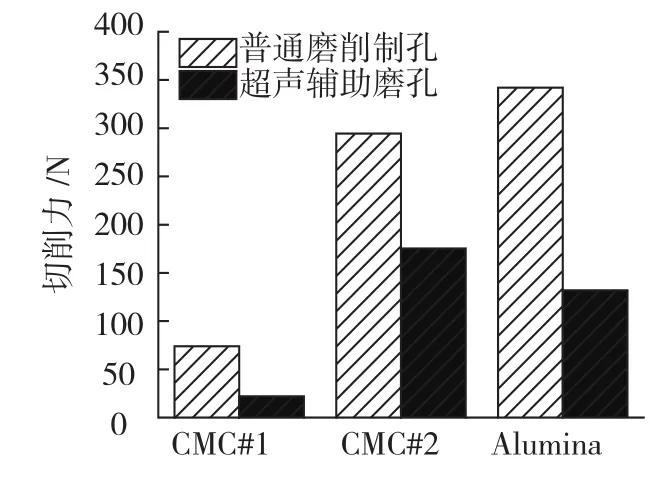

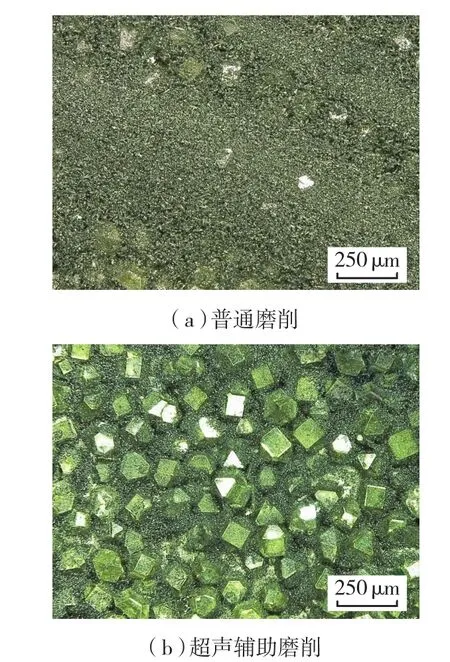

金刚石工具磨削套料制孔引入超声振动后形成超声辅助磨削制孔工艺,图8为超声辅助磨孔与传统磨孔力对比,加工过程中,在高速旋转的金刚石工具轴向附加超声振动,因此有文献也称为旋转超声加工(Rotary Ultrasonic Machining,RUM)制孔工艺。由于工件材料受到刀具切削刃切削作用和超声振动产生的高频冲击作用,材料的去除机理有别于普通金刚石工具磨削制孔方法。国内外对陶瓷、玻璃等硬脆材料零件的超声辅助制孔机理和工艺研究较多,目前工艺比较成熟,相关加工装备已得到应用。但对于难加工合金和复合材料超声辅助加工制孔的机理和工艺的研究相对较少。美国Pei等开展了钛合金、碳纤维复合材料的旋转超声加工机理和工艺研究。如图9所示的研究结果表明:与传统磨削加工相比,相同工艺参数下超声磨削的磨削力和扭矩小,磨削表面粗糙度低[19-21]。国内马付建等研究金刚石砂轮超声辅助碳纤维复合材料发现,超声辅助磨削的磨削力显著降低,砂轮堵塞现象明显改善,如图10所示。难加工合金和复合材料超声辅助磨削制孔工艺尚未完全成熟,目前多见于研究文献报道,尚未实现工业应用。

图7 超声辅助钻孔与普通钻孔轴向力对比Fig.7 Comparison of axial force between ultrasonic assisted drilling and conventional drilling

图8 超声辅助磨孔与普通磨孔磨削力对比Fig.8 Comparison of grinding force between ultrasonic assisted grinding hole and common grinding hole

螺旋铣孔引入超声振动后形成超声辅助螺旋铣削工艺,超声辅助螺旋铣孔过程中材料的去除是切削和超声振动冲击的复合作用的结果,这种复合加工工艺发挥了螺旋铣削和超声加工的优点,与单一制孔工艺相比具有明显优势。

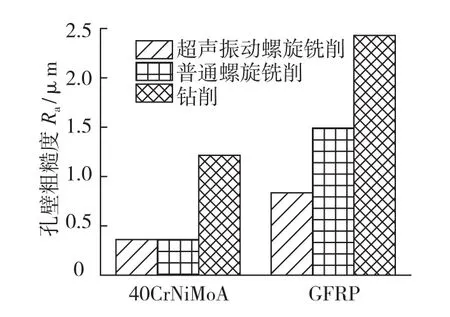

大连理工大学对超声辅助螺旋铣孔工艺进行了系统研究,并在飞机结构件的加工中得到应用[22]。结果表明,在合金结构钢(40CrNiMoA等)材料的超声辅助螺旋铣削制孔时,相对于普通钻削,切削力降低40%以上,切削温度降低50%以上;相对于螺旋铣削,切削力降低25%以上,切削温度降低15%以上。对钛合金、合金钢和GFRP复合材料等超声辅助螺旋铣制孔时,可以减少毛刺,提高加工质量,孔壁质量明显优于传统麻花钻和螺旋铣削制孔,如图11所示。针对GFRP复合材料/合金叠层构件的制孔,还提出了变工艺参数超声辅助螺旋削制孔工艺。此外,哈尔滨工业大学提出了将超声纵扭复合振动应用于螺旋铣孔的方法,设计了带斜槽的纵扭复合振动变幅杆和超声纵扭复合振动系统的结构[23]。

图9 超声辅助磨削和普通磨削CFRP的磨削力和扭矩对比Fig.9 Comprison of grinding force and torque between ultrasonic assisted grinding hole and conventional grinding hole in CFRP

装配制孔装备研究现状

飞机结构件通常尺寸庞大,结构复杂,装配制孔很难在通用数控加工设备上进行,往往需要开发大型专用数控设备。经过几十年的发展,国内外开发出了多种专用制孔设备,本文按照其加工过程的自动化程度进行简要分类和介绍。

图10 超声辅助磨削与普通磨削制孔时金刚石工具堵塞对比Fig.10 Comparison of loading on tool surface between ultrasonic assisted grinding hole and conventional grinding hole

图11 不同方法制孔质量对比Fig.11 Comprison of hole quality machined by different methods

(1)手工制孔。手工制孔即工人通过手持工具完成制孔加工。通常采用的制孔工具包括气钻、手电钻等,其中以气钻使用居多。手工制孔对加工设备依赖性低,对工件的适应性强,有一定灵活性,是飞机装配中最为原始的制孔方法。但由于其存在生产效率低,加工质量不稳定,操作者劳动强度大等缺点,已不能满足现代飞机装配的制孔需求。

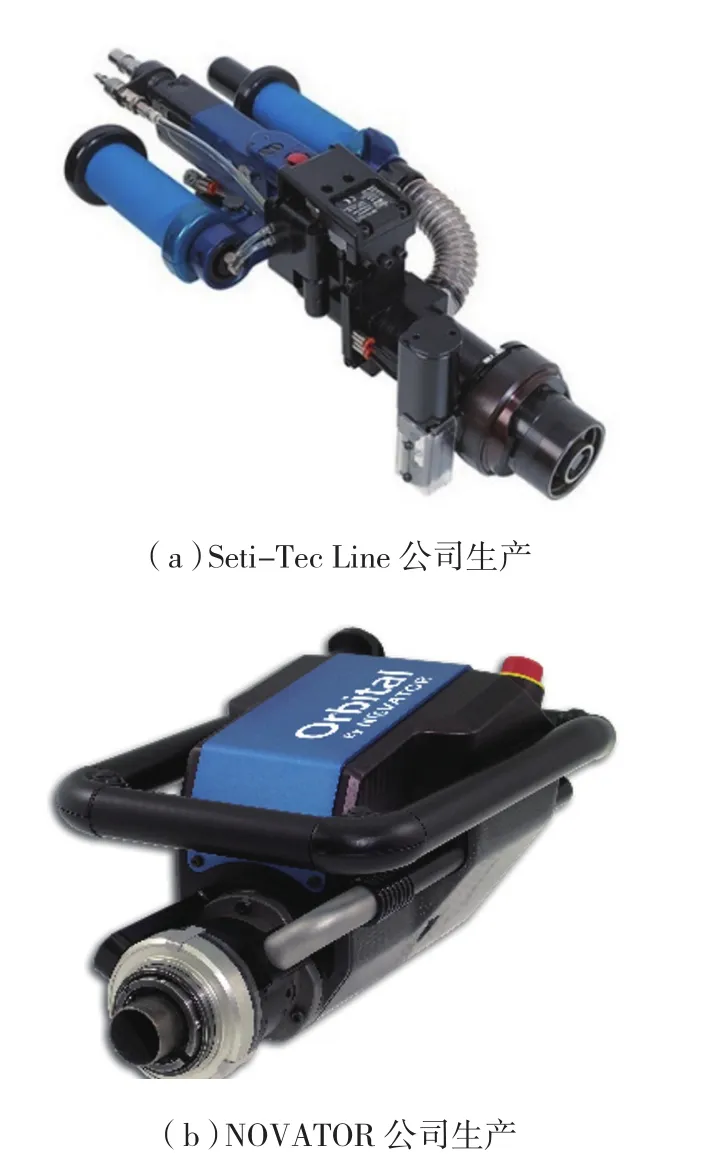

(2)半自动制孔。半自动制孔是指采用带有自动进给功能的手持工具完成的制孔。由于手工制孔方法存在很多不足,一些公司改进了手持气动工具,集成了自动进给机构与定位固定工装,实现了飞机结构件装配的半自动化制孔。图12(a)所示为Seti-Tec Line公司生产的自动进给钻。自动进给制孔工具需要配合专用工装夹具使用,制孔前在对应部位安装自动进给钻的工装(如钻模板等),再通过人工将自动进给钻与其对接,一个孔加工好之后人工移动自动进给钻到另一个位置。和手工制孔相比,半自动制孔加工过程中不再需要人手把持,切削力和制孔工具自重由工装承受,加工过程更加平稳,制孔质量提高,一致性更好,劳动强度降低。采用自动进给钻的半自动制孔技术在国内外飞机装配中,尤其是大直径孔加工中获得了较多应用,是当前的主要制孔方法之一。

瑞典NOVATOR公司开发了螺旋铣孔自动进给制孔工具,如图 12(b)所示,其操作方法与传统自动进给钻基本相同。NOVATOR公司开发的螺旋铣孔设备已经被波音公司批量采购,用于波音787飞机的生产中,并取得了良好的加工效果。与传统自动进给钻相比,采用螺旋铣孔原理的自动进给制孔设备对大直径孔的加工能力更强,无需“钻—扩—铰”的复杂工艺,一次加工即可达到精度与质量要求,生产效率更高。

图12 自动进给制孔工具Fig.12 Portable hole-making units with automatic feeding

大连理工大学在国家863课题的资助下,与上海飞机制造有限公司等合作,研制了系列螺旋铣孔装置。图13所示为其研制的一种基于螺旋铣孔原理的手持式自动进给制孔装置。该制孔装置自身集成了自转、公转和轴向进给运动,偏心量通过专用工具手动调节,调整范围0~3mm。该型螺旋铣孔装置的自转采用气动马达驱动,公转和进给运动采用电机驱动,结构设计中充分考虑了装置的轻量化以最大限度减轻自身重量,装置总重11 kg。对于已经使用自动进给钻的飞机制造厂商,只需对钻模板进行简单改装即可替换原有自动进给钻,实现螺旋铣孔加工。

半自动制孔方式自动化程度低限制了生产效率;加工前需要安装定位固定制孔装置的工装(如带制孔装置锁定功能的钻模板),加工准备时间长,同时加工零件变化时必须重新设计、制造和安装工装,工装的柔性差。但由于这种制孔装置相对简单、成本低、技术成熟,在今后相当长的时间内仍将是飞机装配中有推广应用价值的重要制孔方法。

图13 大连理工大学研制的手持式螺旋铣孔装置Fig.13 Portable helical milling hole devices developed by Dalian University of Technology

(3)全自动制孔。全自动制孔指采用专门研制的高柔性、多功能、全自动化设备完成飞机装配中的制孔加工。全自动制孔装备是一套复杂的系统,通常包括用于制孔加工的末端执行器、用于定位夹持工件的装夹机构、将末端执行器输送至制孔位置的运动执行机构、以及为完成制孔所需的其他辅助装置等。

根据飞机装配具体工况和制孔要求的不同,国内外研制了多种不同结构形式的全自动制孔设备,并已被大量运用到生产中。

利用特制的多轴数控装置搭载制孔末端执行器是一种典型的全自动制孔方式。制孔系统的柔性通过多轴数控装置实现,切削加工通过末端执行器完成。工作时首先确定待加工孔位置,然后通过多轴数控装置将末端执行器运送到指定的加工位置后,由末端执行器上安装的主轴单元进行制孔加工。美国Electroimpact公司和德国BROETJE公司均有成熟的自动制孔设备。

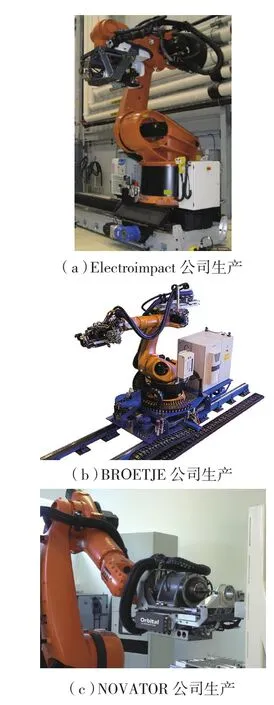

特制的多轴数控装置具有很好的定位精度与结构刚性,但其制造成本高,生产周期长。国外一些公司利用工业机器人替代特制多轴装置,搭载专用制孔末端执行器,研制出了机器人制孔设备。应用最多的为6关节串联机器人,它具有非常好的柔性,配合直线导轨可以在大范围内移动,且价格低廉,技术成熟。工业机器人的应用降低了自动制孔设备的设计难度,节约了研制成本。图14中(a)为美国Electroimpact公司生产的机器人自动制孔设备,(b)为德国BROETJE公司生产的机器人自动制孔设备,(c)为瑞典NOVATOR公司生产的基于螺旋铣孔原理的机器人自动制孔设备。

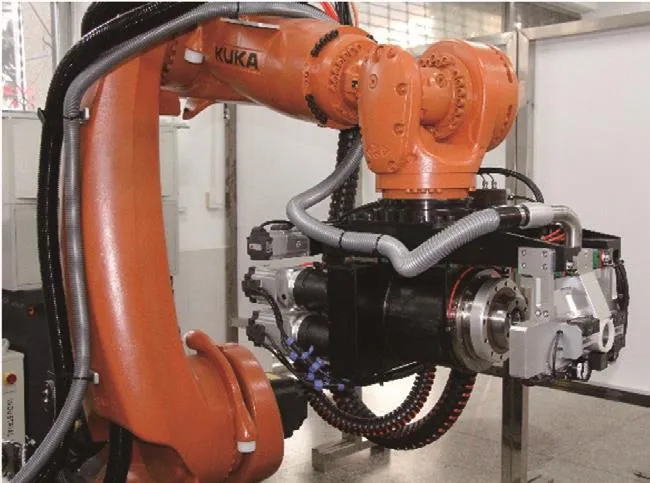

大连理工大学将其研制的螺旋铣孔专用末端执行器与KUKA 6关节机械手相结合,开发了基于螺旋铣孔原理的机器人自动制孔设备,并开展了工艺试验研究,达到很好的制孔效果,如图15所示。螺旋铣孔功能通过专用末端执行器实现,偏心量调整范围0~4mm,并能在实际加工前对偏心量实际输出值进行在线检测与自动补偿。采用螺旋铣孔原理的自动制孔设备,不仅加工精度和质量提高,而且由于可以自动调整偏心量,在不更换刀具的前提下即可改变加工孔径,从而使得生产厂家需要贮存的刀具种类大大减少,加工设备柔性极大提高。该螺旋铣孔末端执行器主轴前端通过BT30刀柄装夹专用刀具,最大转速12000r/min。装置前端集成了视觉系统和激光位移传感器,用以确定加工孔位与刀具位姿。经试验加工和检测,其制孔圆度小于15μm,尺寸精度达到H7级。

图14 机器人自动制孔设备Fig.14 Automatic hole machining equipment based on industrial robot

图15 大连理工大学研制的全自动螺旋铣孔装置Fig.15 Automatic helical milling hole equipment based on industrial robot developed by Dalian University of Technology

除上述大型自动化制孔设备外,国外还开发了其他一些具有高度柔性的轻型自动制孔技术与设备并应用到生产中。其中一种为柔性轨自动制孔设备,工作时,其轨道通过真空吸盘吸附到零件表面。轨道采用了特殊的柔性结构,能够在一定范围内弯曲变形,对零件表面形状实现自适应。加工单元可以在柔性轨表面移动和调整姿态,完成制孔加工。

另一种轻型制孔设备为爬行(自行走)机器人制孔装置。该装置通过真空吸盘吸附在装配构件表面,并可在构件表面爬行移动,到达指定位置后由其内部携带的主轴单元进行制孔加工。

为进一步提高生产效率,国内外一些公司将铆接单元集成到先进的全自动制孔设备中,实现了制孔后铆钉的自动安装。包含铆接功能的自动制孔设备又被称为自动钻铆设备。自动钻铆设备作为制孔技术的延伸,也已被大量运用到实际生产中。

上述自动制孔设备虽然结构各异,但其设计的共同出发点在于提高制孔系统的柔性,能够快速适应不同加工零件,并最大限度地对生产所需的不同工艺进行集成,实现装配过程的高度自动化,提高生产效率。

在国外发达国家的飞机装配过程中,全自动的先进制孔技术和装备经过几十年的发展已趋于成熟,得到广泛的应用。在制孔加工过程中,人的参与程度越来越少,自动化程度越来越高。除制孔加工本身外,其他制孔之前的准备工作,例如零件的运输、定位、固定等,以及制孔之后的后续工作,包括加工质量检测、铆钉装配等,也已经实现高度自动化。

国内大连理工大学、中航工业北京航空制造工程研究所、浙江大学、天津大学、南京航空航天大学、北京航空航天大学、上海飞机制造厂等在飞机装配制孔技术和装备方面开展了大量的研究工作[24-25],部分研究成果已实现了工业应用。但整体而言,我国在自动制孔技术和装备方面和国外先进航空制造企业相比仍有较大差距。

(4) 超声辅助制孔设备。将超声辅助加工技术应用于飞机装配制孔中也需要专用加工设备的支撑。由于开发整套自动制孔设备投入巨大,国内外更倾向于对现有制孔设备进行改造,通过安装功能附件的形式使原有设备获得超声振动功能。一种方法为研制带有超声振动功能的电主轴,将超声振动系统集成到主轴内部;另一种方法为研制带有超声振动功能的刀柄,将超声振动系统集成在刀柄内。超声主轴的方案对原有设备改动较大,实施困难;超声振动刀柄的方式最适合对现有制孔设备的改装,不改变其原有结构与功能,因此具有更好的应用前景。

国外Acoustech Systems公司和DMG公司对超声振动刀柄的研究已较为成熟,并在工业领域实现部分应用。国内对超声振动刀柄也有相应研究,北京航空航天大学、天津大学、河南理工大学、上海交通大学等都有此方面的研究报道[26-27]。

大连理工大学研制的超声振动刀柄如图16所示。其中,超声电源根据负载情况运算后输出特定的高频正弦波电压,经非接触超声功率传输系统输送给换能器,由换能器将电能转换为机械振动,再经变幅杆放大振幅之后,驱动刀具进行超声振动。根据具体加工需求的变化,振幅可在0~20μm范围内调整,频率范围15~30 kHz。对于一定范围内的不同刀具和加工负载,超声电源能够自动检测和匹配。该刀柄可安装于已有的传统加工设备,如数控钻铣床、加工中心等,在原设备主轴前端预安装超声功率传输系统,配合安装超声振动刀柄,即可实现超声振动辅助制孔。

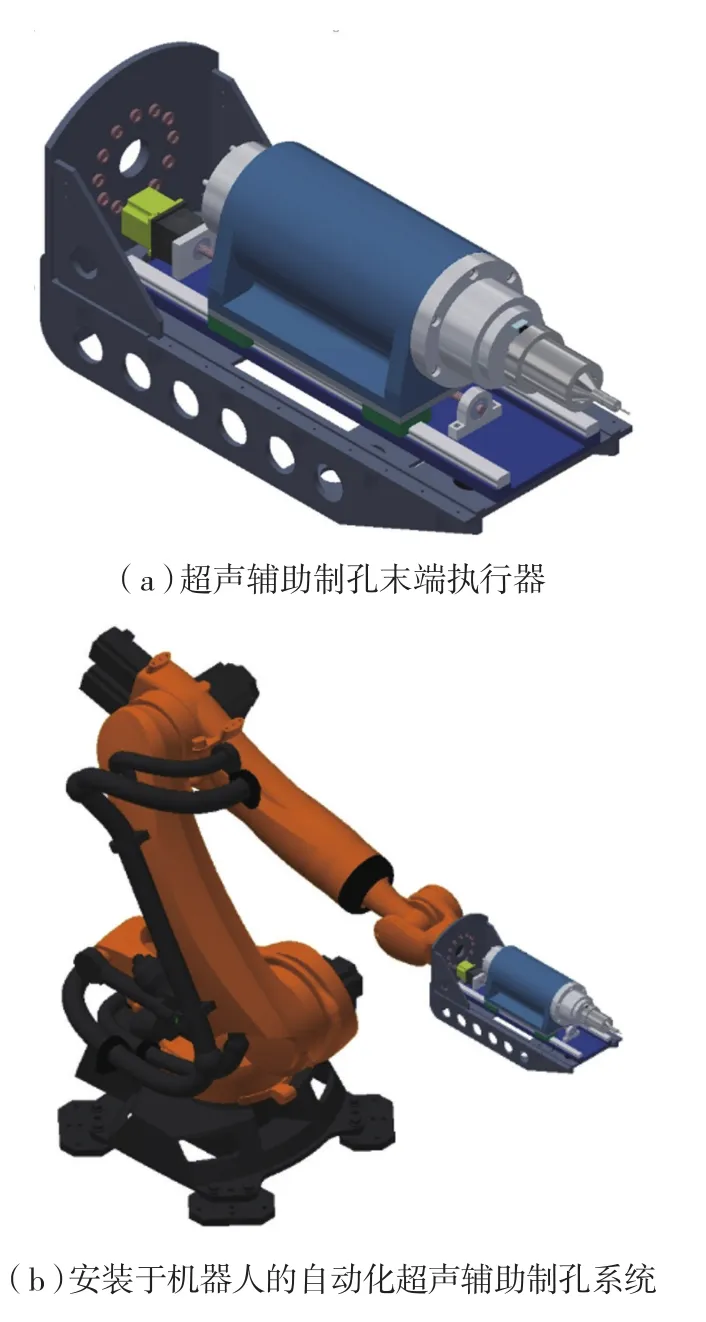

为实现超声辅助制孔技术在飞机装配中的应用,大连理工大学在其研制的超声振动刀柄基础上,进一步开发出了超声辅助制孔末端执行器,如图17(a)所示。超声辅助制孔末端执行器主轴上集成超声能量传输系统。对于需要低转速、大振幅的超声辅助加工,采用接触式超声能量传输系统,以保障能量的传输效率和功率;对于高转速、小振幅需求的超声辅助制孔,采用非接触式能量传输系统。采用超声辅助制孔末端执行器与工业机器人,构成自动化超声辅助制孔系统,如图17所示。

图16 大连理工大学研制的超声振动刀柄Fig.16 Tool holders for ultrasonic assisted machining developed by Dalian University of Technology

图17 超声辅助制孔系统Fig.17 Ultrasonic assisted hole machining system

先进制孔系统关键技术分析

开发先进的全自动制孔系统需攻克多个难点,涉及的关键技术可概括为以下几个方面:

(1)先进的制孔末端执行器设计。末端执行器是制孔系统的核心部件,直接完成孔的切削加工任务。除切削加工必需的主轴单元和进给单元之外,末端执行器通常还要集成其他多种机构。例如,为实现加工孔位与工件法向的检测,末端执行器必须集成不同类型的传感器;为实现排屑,必须集成吸尘机构;为实现制孔加工中的构件压紧,必须集成压力可控的压脚机构;为适应不同刀具的自动化批量制孔,必须能实现刀具快速更换;当需要同时实现自动制孔和铆接时,还必须集成复杂的铆接单元;为避免制孔加工中的几何干涉和便于与机器人等装置的集成,制孔末端执行器必须严格控制其体积与重量。功能要求的多样性决定了自动制孔末端执行设计的复杂性。

对于螺旋铣孔和超声振动制孔末端执行器,由于系统相对复杂,设计难度较大。

(2)自动化控制技术。全自动制孔系统的控制系统既包括末端执行器切削加工的多运动控制,还包括机械手、数控机床等设备运动的控制,同时根据制孔需求还需集成工件位置视觉识别系统、刀具相对构件法向的调整系统、构件压紧和吸尘排屑等辅助系统、故障诊断系统等。为实现高效自动化制孔,上述设备和辅助装置全部需要统一有序的控制,控制系统的研制成为一项复杂的工程。此外,飞机结构件的装配多为多品种小批量生产,装配构件变化后即需要重新制定制孔工艺,从而对控制系统的离线编程技术也有较高要求。

(3)制孔精度与质量控制。飞机装配对连接孔的加工精度和质量有较高要求。在制孔加工之前必须首先保证位置精度,制孔装置需要借助先进的位移传感器、视觉系统等对装配构件的位置和角度进行检测和自动补偿。在制孔加工过程中,由于切削力与热的共同作用,复合材料等易出现加工缺陷,为减少加工缺陷的产生必须对加工参数进行优化。当进行复合材料/合金叠层结构制孔时,不同材料性能的差异会引起的孔径差异,影响加工精度。飞机装配制孔通常需要加工沉头孔,且沉头孔深度要求严格,从而要求制孔设备能够精确控制刀具轴向切入深度。因此,需要从不同材料和结构制孔的加工方法、工艺匹配、工艺参数优化和过程控制策略等多方面,深入研究制孔精度和质量的控制技术。

(4)高性能制孔专用刀具。刀具的切削性能直接影响制孔精度和质量及加工效率。高性能制孔刀具应具有科学合理的结构和几何参数,在加工中能够降低切削力与温度,避免加工缺陷的产生。根据铝合金、钛合金和复合材料不同的性能差异,制孔刀具的结构和几何参数应有针对性的设计,以实现最优化的加工。进行复合材料/合金叠层结构制孔时,对刀具的适应能力提出了更高要求,刀具几何参数优化更为复杂。飞机装配制孔数量很大,为避免频繁换刀降低生产效率和增加制造成本,制孔刀具应具有足够高的寿命,并要求刀具在服役期内切削性能稳定,保证大批量制孔精度和质量的稳定性。因此,高性能制孔专用刀具的研制也是该领域需重点研究的关键技术之一。

结束语

先进的制孔工艺方法和自动化、柔性化的制孔设备是实现飞机装配中高质、高效制孔的关键。近年来国内相关航空制造企业、高校和研究所通过不懈努力,在航空结构件先进制孔技术研究和应用方面取得了很大的发展,但与发达国家相比还有很大的差距。以螺旋铣孔、超声辅助制孔等为代表的新原理的制孔技术在复合材料、钛合金、复合材料/合金叠层结构的制孔中表现出明显优势,受到越来越广泛的关注。随着先进制孔工艺和关键技术的深入研究以及专用制孔设备的研发,先进制孔技术和装备在飞机装配制孔中的应用将越来越广泛。

[1]常仕军, 肖红, 侯兆珂, 等. 飞机复合材料结构装配连接技术[J]. 航空制造技术,2010(6):96-99.

CHANG Shijun, XIAO Hong, HOU Zhaoke,et al. Assembly and fastening technology for composites structure in aircraft[J]. Aeronautical Manufacturing Technology, 2010(6):96-99.

[2]卜泳, 许国康, 肖庆东. 飞机结构件的自动化精密制孔技术[J]. 航空制造技术,2009(24):61-64.

BU Yong, XU Guokang, XIAO Qingdong.Automatic precision drilling technology of aircraft structural part[J]. Aeronautical Manufacturing Technology, 2009(24):61-64.

[3]王黎明, 冯潼能. 数字化自动钻铆技术在飞机制造中的应用[J]. 航空制造技术,2008(11):42-45.

WANG Liming, FENG Tongneng.Application of digital automatic drillriveting technology in aircraft manufacture[J].Aeronautical Manufacturing Technology,2008(11):42-45.

[4]颜鸣皋, 吴学仁, 朱知寿. 航空材料技术的发展现状与展望[J]. 航空制造技术,2003(12):19-25.

YAN Minggao, WU Xueren, ZHU Zhishou.Recent progress and prospects for aeronautical material technologies[J]. Aeronautical Manufacturing Technology, 2003(12):19-25.

[5]ISHIDA T, NOMA K, KAKINUMA Y,et al. Helical milling of carbon fiber reinforced plastics using ultrasonic vibration and liquid nitrogen[J]. Procedia CIRP, 2014,24:13-18.

[6]TSAO C C. Taguchi analysis of drilling quality associated with core drill in drilling of composite material[J]. International Journal of Advanced Manufacturing, 2007,32:877-884.

[7]DENKENA B, BOEHNKE D, DEGE J H. Helical milling of CFRP-titanium layer compounds[J]. CIRP Journal of Manufacturing Science and Technology, 2008,1(2):64-69.

[8]秦旭达, 陈世茂, 刘伟成, 等. 螺旋铣孔技术在航空制造装配业中的发展应用[J].航空制造技术, 2009(6):58-60.

QIN Xuda, CHEN Shimao, LIU Weicheng,et al. Development and application of hole helical milling technology in aviation manufacturing assembly industry[J]. Aeronautical Manufacturing Technology, 2009(6):58-60.

[9]刘刚, 张恒, 王亚飞, 等. 碳纤维增强复合材料螺旋铣孔切削力及加工质量研究[J]. 复合材料学报 , 2014,31(5):1292-1299.

LIU Gang, ZHANG Heng, WANG Yafei, et al. Study on cutting force and machining quality of orbital drilling for CFRP[J]. Acta Materiae Compositae Sinica, 2014,31(5):1292-1299.

[10]SADEK A, MESHREKI M, ATTIA M H. Characterization and optimization of orbital drilling of woven carbon fiber reinforced epoxy laminates[J]. CIRP Annals-Manufacturing Technology, 2012,61(1):123-126.

[11]BRINKSMEIER E, FANGMANN S,RENTSCH R. Drilling of composites and resulting surface integrity[C]. CIRP Annals-Manufacturing Technology, 2011,60(1):57-60.

[12]SCHULZEV,BECKE C,WEIDENMANN K, et al. Machining strategies for hole making in composites with minimal work piece damage by directing the process forces inwards[J]. Journal of Materials Processing Technology, 2011,211:329-338.

[13]HIDETAKE T, MITSURU K,TAKAFUMI S. An evaluation of cutting edge and machine ability of inclined planetary motion milling for difficult-to-cut materials[J]. Procedia CIRP, 2015,35:96-100.

[14]HIDETAKE T, KAZUKI O, RYO T, et al. Experimental study on tilted planetary motion drilling for CFRP[J]. Procedia CIRP,2012,1:443-448.

[15]马付建. 超声辅助加工系统研发及其在复合材料加工中的应用[D]. 大连:大连理工大学, 2013.

MA Fujian. The development of ultrasonic assisted machining system and its application in machining of composite[D]. Dalian: Dalian University of Technology, 2013.

[16]康仁科, 马付建, 董志刚, 等. 难加工材料超声辅助切削加工技术[J]. 航空制造技术 , 2012(16):44-49.

KANG Renke, MA Fujian, DONG Zhigang,et al. Ultrasonic assisted machining of difficultto-cut material[J]. Aeronautical Manufacturing Technology, 2012(16):44-49.

[17]MEHBUDI P, BAGHLANI V,AKBARI J. Applying ultrasonic vibration to decrease drilling-induced delamination in CFRP laminates[J]. Procedia CIRP, 2013,6:577-582.

[18]PECAT O, BRINKSMEIER E. Tool wear analyses in low frequency vibration assisted drilling of CFRP/Ti6Al4V stack material[J].Procedia CIRP, 2014,14:142-147.

[19]NING F D, CONG W L, PEI Z J,et al. Rotary ultrasonic machining of CFRP:a comparison with grinding[J]. Ultrasonics,2016,66: 125-132

[20]NING F D, CONG W L. Rotary ultrasonic machining of CFRP: design of experiment with a cutting force model[C]//Proceedings of the ASME 2015 International Manufacturing Science and Engineering Conference,ASME, 2015:1-9.

[21]FENG Q, REN C, PEI Z. Machining technology for composite materials, principles and practice[M]. Cambridge: Woodhead Publishing Limited, 2012:185-201.

[22]孙超. 玻纤复合材料桨叶试件超声辅助加工技术研究[D]. 大连: 大连理工大学,2015.

SUN Chao. Study ultrasonic assisted machining technology for the GFRP blades test pieces[D]. Dalian: Dalian University of Technology, 2015.

[23]王佩闯. 超声纵扭复合振动铣孔装置的研究[D]. 哈尔滨: 哈尔滨工业大学,2014.

WANG Peichuang. Research on devices in ultrasonic longitudinal-torsion vibration helical milling[D]. Harbin: Harbin Institute of Technology, 2014.

[24]杜兆才, 姚艳彬, 王健. 机器人钻铆系统研究现状及发展趋势[J]. 航空制造技术 , 2015(4):26-31.

DU Zhaocai, YAO Yanbin, WANG Jian.Research status and development trends of robot drilling and riveting system[J]. Aeronautical Manufacturing Technology, 2015(4):26-31.

[25]曲巍崴, 董辉跃, 柯映林. 机器人辅助飞机装配制孔中位姿精度补偿技术[J].航空学报 , 2011,32(10):1951-1960.

QU Weiwei, DONG Huiyue, KE Yinglin.Pose accuracy compensation technology in robot-aided aircraft assembly drilling process[J]. Acta Aeronautica et Astronautica Sinica,2011,32(10):1951-1960.

[26]姜兴刚, 张德远. 超声换能器过固有谐振区匹配理论[J]. 机械工程学报,2007,43(3):182-186.

JIANG Xinggang, ZHANG Deyuan.Matching theory of ultrasonic transducer at it’s passed inherent resonance zone[J].Chinese Journal of Mechanical Engineering,2007,43(3):182-186.

[27]房丰洲, 倪皓, 宫虎. 硬脆材料的旋转超声辅助加工[J]. 纳米技术与精密工程,2014,12(3):227-234.

FANG Fengzhou, NI hao, GONG Hu.Rotary ultrasonic machining of hard and brittle materials[J]. Nanotechnology and Precision Engineering, 2014,12(3):227-234.