先进无损检测技术在复合材料缺陷检测中的应用

周正干, 孙广开, 李 洋

(北京航空航天大学机械工程及自动化学院,北京 100191)

周正干

教授,现任机械工程及自动化学院副院长。主要研究方向为超声无损检测技术、计算机测控系统。主持完成国家自然科学基金项目5项、总装预研基金项目1项、“863”子课题1项、国家企事业单位合作项目30余项。

先进复合材料是现代飞机设计、制造中主要采用的结构材料之一[1-2]。在飞机复合材料构件的制造、使用过程中,超声检测技术是检测构件中缺陷并评价结构性能的关键技术。

近年来,为了满足新型飞机的零部件制造要求,复合材料制造技术发展迅速,不断涌现出新材料、新结构和新工艺,常规超声检测技术已经难以满足飞机复合材料构件的检测要求[3-5]。例如,目前广泛使用的常规超声技术难以检测型面或结构复杂的部件,部分复合材料不适合使用耦合剂,难以实现大型飞机结构的自动化高效检测和外场检测。因此,需要研究新型的无损检测技术,以满足现代飞机复合材料构件全生命周期普遍存在的大型结构检测、复杂结构检测、非接触快速检测和外场检测的要求。

针对上述问题,国外已研究、实现多项无损检测新技术的应用,有效解决了飞机复合材料构件的检测问题。

目前,波音、空客等飞机制造商已普遍采用大型喷水超声C扫描技术对大型复合材料构件进行快速自动检测;波音已将相控阵超声技术用于复杂型面构件的快速检测,实现特殊部位的全覆盖扫描;空客已使用空气耦合超声技术检测蜂窝夹芯构件,检测过程中不再使用超声耦合剂;洛克希德·马丁和空客公司已采用先进的激光超声系统对大型复杂型面部件进行快速、自动检测;达索公司已将激光超声系统用于在役飞机的现(外)场检测;红外热成像技术已广泛应用于飞机现场快速检测。在国内,水浸、喷水超声C扫描技术已广泛用于飞机复合材料构件的无损检测,但是对相控阵超声、激光超声、空气耦合超声等新型检测技术的研究和应用相对国外较为滞后,现有技术难以解决飞机复合材料构件的非接触检测、复杂型面检测和外场快速检测等问题。

本文针对亟待解决的飞机复合材料构件检测问题,较为全面地介绍了国内在超声无损检测新技术和红外热成像检测技术方面的最新研究与应用。通过自主研制大型喷水超声C扫描检测系统、新型超声检测系统和红外热成像系统并开展检测试验研究,采用喷水超声方法,实现了蜂窝夹芯复合材料构件的C扫描检测;采用相控阵超声检测方法,实现了碳纤维复合材料R角检测;采用空气耦合超声方法,实现了蜂窝夹芯复合材料检测和PMMA板的导波检测;采用激光超声方法,实现了碳纤维复合材料分层检测;采用红外热成像方法,实现了蜂窝夹芯复合材料结构检测。提出的超声、红外检测技术可以用于飞机复合材料构件全生命周期的大型结构检测、复杂结构检测、非接触检测、高精度检测和现场快速检测。

喷水超声C扫描技术

目前,喷水超声C扫描技术已普遍应用于飞机大型复合材料构件的快速自动检测,可有效检测出飞机复合材料构件中的分层、孔隙、脱粘、夹杂等各类缺陷,具有适用范围广、准确度高、检测效率高等特点。国外早已研制出标准的工业型喷水超声C扫描系统,并广泛用于飞机复合材料构件的无损检测;而国内仍然主要购置国外设备用于飞机制造,缺乏自主技术和设备。主要介绍自主研制的大型喷水超声C扫描系统及其在国内某飞机制造厂的工程应用测试情况。

1 喷水超声C扫描系统的研制

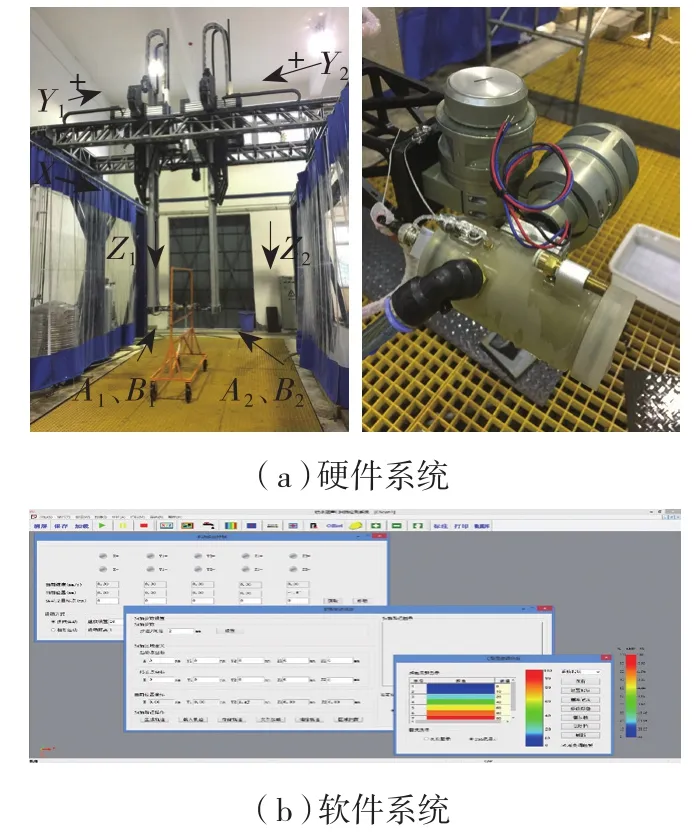

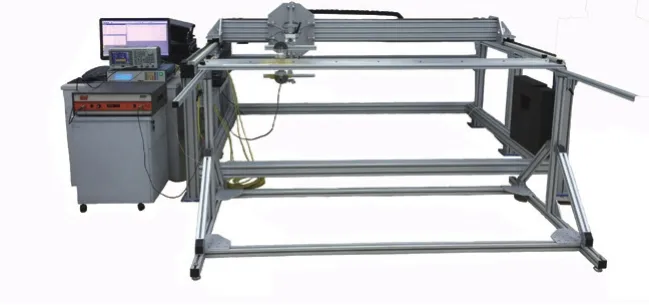

图1 自主研制的大型喷水超声C扫描系统Fig.1 Large scale squirter ultrasonic C-scan system

研制的大型喷水超声C扫描系统由机械、电气、超声、喷水喷气单元和超声C扫描软件构成,系统主要部件和软件如图1所示。

机械部分主要包括X、Y1、Y2、Z1、Z2、A1、B1、A2、B2轴,其中X、Y1、Y2、Z1、Z2轴是机械运动主轴,完成扫描架的主运动,A1、B1、A2、B2轴是扫描头姿态调整的重要装置;电气部分主要包括运动控制器、伺服驱动器、直流电源、继电器和伺服电机,通过运动控制器控制各轴的运动、红外和急停报警以及水气路的通断。超声部分主要包括超声波探伤仪、超声波激发及接收探头和信号放大器。喷水与喷气部分主要包括超声喷射装置(超声喷头)、水箱、流量调节阀、过滤装置、紫外线杀菌装置、水泵、溢流阀、蓄能器、气压调节装置等,其中超声喷头采用磁性耦合设计并与运动控制器实时通信,检测过程中若出现超声喷头与工件碰撞的情况,超声喷头会瞬间自动缓冲并触发运动控制器的急停指令,使设备停止运行,保证超声设备和工件安全。

开发的超声C扫描软件主要包括轨迹规划、扫描运动控制、成像显示、调色板设置、缺陷统计与分析、缺陷测量、标注、图像变换、数据管理、报表打印、用户管理等功能,配合硬件实现超声C扫描检测。

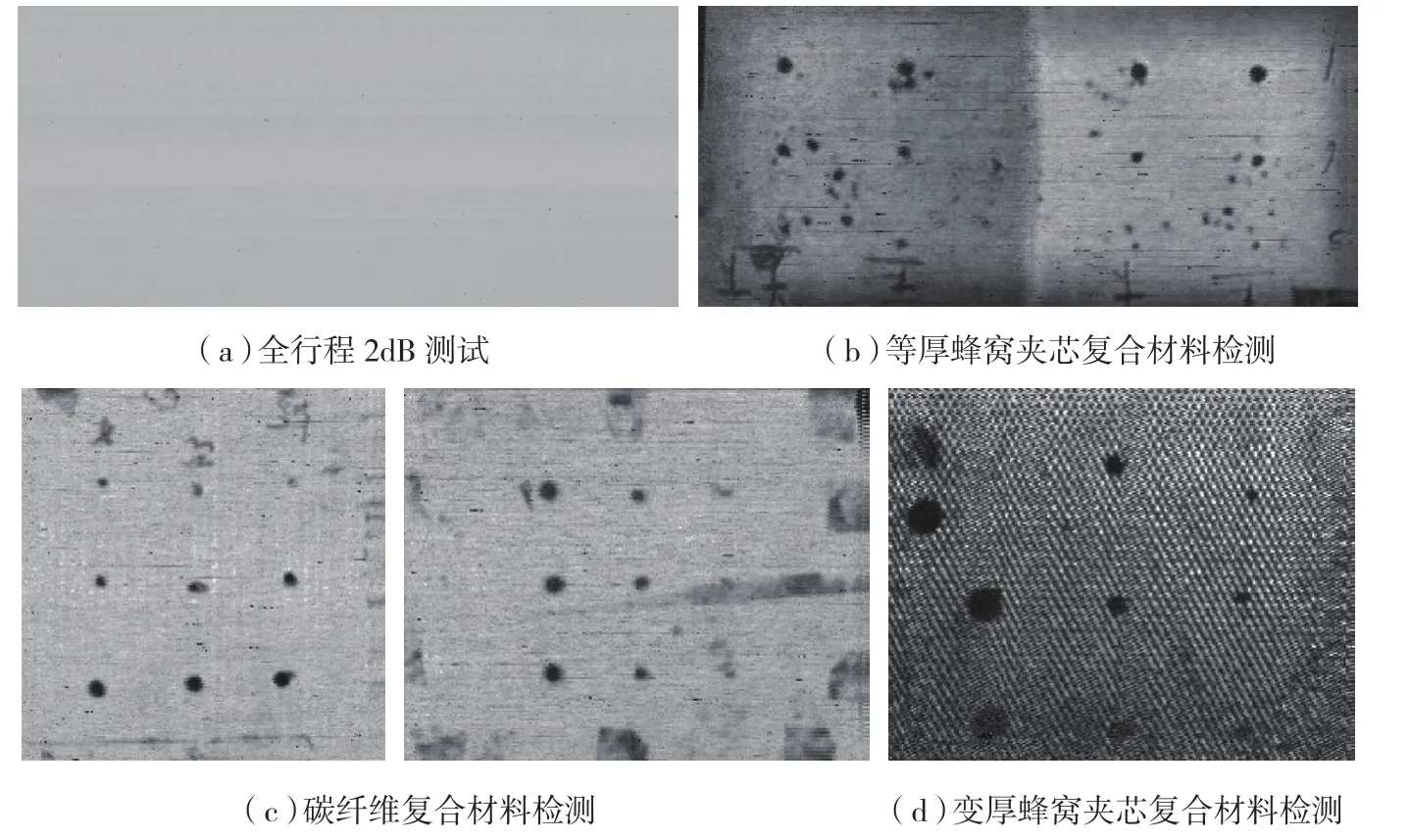

2 喷水超声C扫描系统的工程应用测试

为验证系统的工程应用能力,按检测标准要求分别进行了全行程2dB测试和碳纤维复合材料层压板、等厚度蜂窝夹芯复合材料构件和变厚度蜂窝夹芯复合材料构件标准试样的超声C扫描检测测试,检测结果如图2所示。测试数据表明,研制的系统可检出飞机复合材料构件中直径2mm以上模拟缺陷,检测结果与试块中预置缺陷尺寸、位置、形状特征一致。目前,研制的大型喷水超声C扫描系统的技术指标达到工程应用要求,并已在国内某飞机制造厂投入使用。

图2 大型喷水超声C扫描系统的检测测试Fig.2 Inspection testing of large scale squirter ultrasonic C-scan system

相控阵超声技术

相控阵超声检测技术在型面复杂的复合材料结构检测中具有独特的技术优势,适用于复杂型面的复合材料构件和特殊部位的高精度检测,在飞机复杂结构检测中具有广阔应用前景。

该技术通过电子方式控制阵列换能器各晶片的发射、接收延迟时间控制声波合成、偏转和聚焦[6-7],声束可控性强,可以对复杂型面结构进行多方位、高效率扫描[8-11]。技术难点在于高效、精确的相控阵超声成像算法和校正算法。针对飞机复合材料构件L型结构R角的检测问题,介绍相控阵超声检测技术的应用。

1 相控阵超声检测系统的研制

基于M2M相控阵超声板卡,自主研制了一套相控阵超声检测系统,如图3所示。系统的硬件平台由Multi2000 POCKET相控阵超声激励接收板卡、一维线阵弧阵以及二维矩阵等相控阵超声换能器和Windows Surface Pro3平板电脑等部件构成;软件平台基于C++语言编制,支持触屏及鼠标按键两种操作模式,适用于现场便携式检测。软件平台由前端检测仿真、中端检测扫描成像以及后端后处理分析3大模块组成。其中,前端检测仿真模块主要用于检测方案的设计、优化、模拟和可视化分析,并生成直接用于驱动硬件系统检测的配置文件,仿真结果以HTML报表形式输出,生成的配置文件采用XML格式存储;中端检测扫描成像模块主要用于控制相控阵超声板卡按照检测配置文件的参数进行声束的发射、接收以及成像,具有超声检测主要参数动态实时修正以及A、B、C、D、S型成像功能,可以设置5个独立的动态电子闸门,C扫描即可采用手持扫查器手动完成也可采用多轴机械扫描机构完成,可实现大型构件快速相控阵超声C扫描检测;后端后处理模块基于全聚焦等先进后处理检测算法对检测获得全矩阵数据进行后处理成像分析,实现缺陷检测,具有更高的检测精度和缺陷表征能力。

图3 自主研制的相控阵超声检测系统Fig.3 Phased array ultrasonic testing system

2 L型构件R过渡区全覆盖扫描

以碳纤维增强树脂基复合材料L型构件为试样,厚度4mm、R区半径5mm。试样中含有沿R区圆周方向长11mm、宽8mm、埋深2mm的预置缺陷。采用线阵换能器,通过控制阵元发收延迟时间对R过渡区进行全范围扫描检测试验。检测过程中,采用位置编码器对构件进行横向机械扫描,扫描分辨率1.0mm;采用基于阵列孔径偏转、聚焦的电子扫描方法对构件进行纵向扫描,扫描分辨率0.29mm。从检测结果中可以观测到L型结构R角区域缺陷的形状、位置和尺寸特征,验证了相控阵超声检测技术应用于此类结构检测的可行性。

空气耦合超声技术

空气耦合超声技术是解决不宜使用声耦合剂的特殊材料与结构检测问题的途径。该技术在检测过程中不使用耦合剂,并且适合大型结构的快速检测和现场检测[12-14],在飞机复合材料构件非接触快速检测中具有广阔的应用前景。技术难点在于通过新型超声换能器技术和信号处理技术提高空气耦合超声信号的信噪比。针对蜂窝夹芯复合材料结构脱粘缺陷的检测问题,介绍空气耦合超声检测技术的应用。

飞机蜂窝夹芯复合材料结构在制造、使用中容易产生脱粘。目前,普遍采用超声技术检测此类结构中的脱粘缺陷。但是,泡沫夹芯、纸蜂夹芯复合材料构件容易受到液体耦合剂的影响,常规超声检测技术难以适用,空气耦合超声技术在此类结构的非接触检测中具有技术优势。

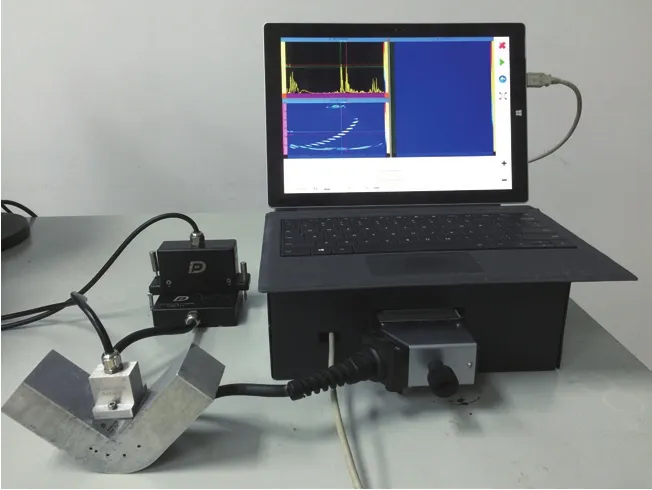

1 空气耦合超声检测系统设计

设计了一套空气耦合超声检测系统。采用一台任意函数发生器产生超声激励信号,经功率放大器输出高压激励信号到空气耦合超声换能器,进而产生超声信号;采用信号处理装置提高空气耦合超声信号增益,并进行滤波处理;采用NI数据采集卡实现超声模拟信号的A/D转换;采用二维扫描器带动超声探头对工件进行超声C扫描成像,驱动单元包括Galil-DMC-1842和QMI MCST-02;通过上位机总程序控制检测过程,程序中已内置相位编码脉冲压缩技术以提高空气耦合超声信号幅值和信噪比。空气耦合超声检测系统如图4所示。

2 蜂窝夹芯复合材料的空气耦合超声检测

制备预埋缺陷的纸蜂窝夹芯复合材料结构试样如图5(a)所示。试样蒙皮厚度约为1mm、蜂窝芯厚度约为10mm。图5(b)为蜂窝夹芯复合材料试样的空气耦合超声C扫描图像,其中缺陷特征清晰可辨,验证了空气耦合超声检测技术应用于蜂窝夹芯复合材料脱粘检测的可行性。

激光超声技术

激光超声检测技术在大型复杂结构快速现场检测中独具优势。该项技术以脉冲激光在材料中激发超声波,基于光学仪器对声波进行非接触式的测量。检测过程中不使用超声耦合剂,并且具有高空间分辨力。脉冲激光能够在与结构表面不垂直条件下进行超声波的远距离激发和接收。因此,激光超声检测技术特别适合大型复杂结构的快速自动检测,也可以外场应用。技术难点在于声波热弹激励的激光参数控制技术和高灵敏度、高重复频率的激光探测技术。

图4 空气耦合超声检测系统Fig. 4 Air-coupled ultrasonic testing system

图5 蜂窝夹芯复合材料结构Fig.5 Structure of honeycomb sandwich composites

针对碳纤维复合材料分层的检测问题,介绍激光超声检测技术在复合材料非接触检测中的应用。

1 激光超声试验系统

设计基于全光学激发和接收的激光超声试验系统,如图6所示。采用Nd:YAG脉冲激光器作为超声激发装置,激光脉冲波长1064nm、时间宽度10ns、单次脉冲能量范围0~200mJ、焦斑直径范围 0.7~2mm ;采用激光干涉仪探测超声信号,激光波长 532nm、激光功率 0~0.1mW、探测激光焦斑直径约200μm,测量带宽0~100MHz;采用数字示波器实时监测超声信号;采用NI数据采集卡进行A/D转换;采用二维扫描器带动试件运动,在上位机总程序控制下完成扫描成像。

2 复合材料分层的激光超声检测

基于激光超声系统开展了试验研究,制备了含预埋模拟分层缺陷的碳纤维复合材料试样,利用激光超声检测系统进行C扫描成像,从检测结果中可以清晰分辨缺陷特征,检出了复合材料试样中直径2mm以上的模拟分层缺陷,缺陷尺寸、位置、形状特征与试样中预置缺陷特征一致,验证了激光超声检测技术用于碳纤维复合材料分层检测的可行性。

3 工业型激光超声检测系统原理样机

近20年,在航空制造领域,已用于大型复合材料构件无损检测的激光超声检测系统采用精密二维扫描器控制激励和探测激光进行扫描进而达到很高的检测效率,这种方式需要将激光在一定距离、角度范围内倾斜投射到构件表面探测声波,这使得系统的探测灵敏度在不同结构、材料表面存在不同程度的变化,进而影响检测结果的准确度。而探测灵敏度补偿方法对不同粗糙度的复杂型面结构的适用性和检测性能需要测试、校正。

此外,由于该系统具有很高的复杂度和精密度,其造价和使用、维护成本高。目前,在检测性能和适用性满足要求的条件下,开发更为经济、可靠的工业型激光超声检测系统是推动该技术广泛应用的关键。

基于以上要素,设计开发了工业型激光超声无损检测系统,图7是已研制出的原理样机。该套系统从进一步提高经济性、可靠性和适用性并适度降低检测效率的角度设计,采用Nd:YAG脉冲激光器、双波混合干涉仪实现声波的激励、探测,采用精密六轴关节型机器人作为扫描机构实现复杂结构的仿形扫描检测,这种方式能够在满足检测效率要求的条件下,使系统具有更高的经济性、可靠性和适用性。

采用图8所示碳纤维树脂基复合材料冲击试样测试工业型激光超声检测系统原理样机的检测性能,并与水浸超声检测进行对比,试样几何尺寸约150mm×100mm×5.8mm,试样中心受冲击作用产生大面积分层。

图6 激光超声检测系统Fig.6 Laser ultrasonic testing system

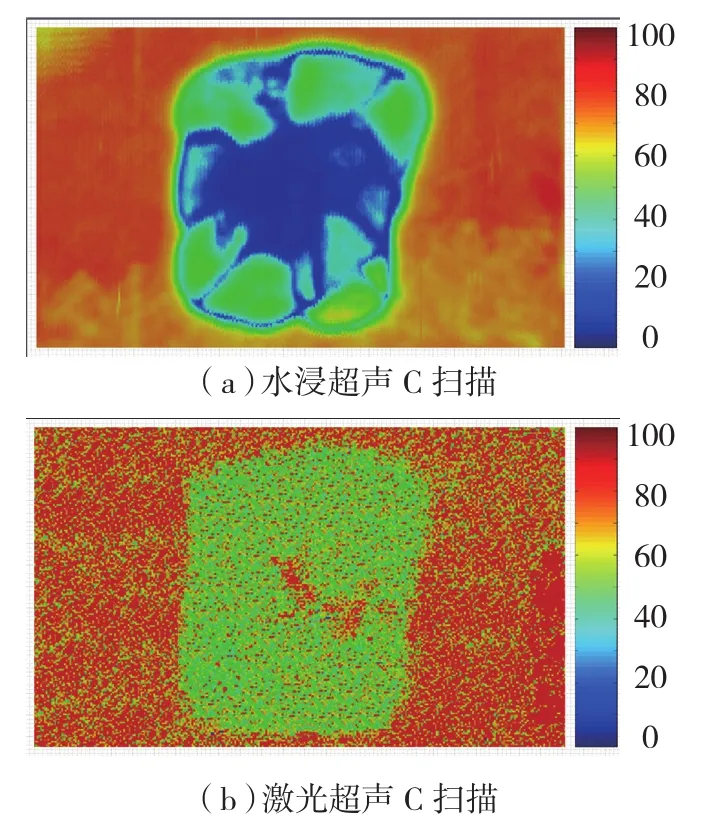

采用脉冲反射法检测,根据试样底面回波幅度进行C型成像。图9(a)是碳纤维复合材料冲击试样的水浸超声C扫描图,采用聚焦超声探头,探头中心频率约2.5MHz、焦斑直径约6mm,扫描间距0.5mm。图9(b)是碳纤维复合材料冲击试样的激光超声C扫描图,采用带通滤波器提取2~3MHz超声频率成分,扫描间距0.5mm。

对比图 9(a)、(b)得出,碳纤维复合材料冲击试样的激光超声C扫描图与水浸超声C扫描图在冲击分层的形状、位置和尺寸表征方面具有一致性。然而,由于复合材料试样冲击区域表面状态变化和冲击分层的不规则形式对激光超声和水浸超声检测参量的影响不同,这会导致两种方法在冲击分层的定量方面存在差异。

图7 非接触激光超声无损检测系统的原理样机Fig.7 Prototype of non-contact laser ultrasonic testing system

红外热成像技术

1 锁相红外热像检测系统

针对飞机复合材料构件的外场快速检测问题,开展红外热成像检测技术研究。设计一套锁相红外热像检测系统,采用卤素灯作为激励热源,卤素灯最大功率1kW;利用双通道函数发生器控制加热和采集,一路信号经功率放大器控制卤素灯对试样进行加热,另一路同频同相的信号作为参考信号输入红外热像仪Lockin端口,作为外部触发信号控制FLIR SC7700M型热像仪进行同步时序热波图像采集,函数发生器输出连续正弦信号,信号频率可根据检测需要在0.001~1Hz之间选择。开发的锁相红外热像检测系统如图10所示。

图8 碳纤维复合材料冲击试样Fig.8 CFRP composites with impact damage

图9 复合材料试样的水浸、激光超声C扫描对比测试Fig.9 Comparison of water immersion and laser ultrasonic C-scan testing of composites specimen

图10 锁相红外热像检测系统Fig.10 Lock-in thermography testing system

2 蜂窝夹芯复合材料的锁相红外热像检测

蜂窝夹芯复合材料在飞机结构上被大量使用,此类结构件在制造和使用中容易出现蒙皮脱粘缺陷。锁相红外热像检测技术具有非接触、速度快、单次观测面积大、检测结果直观易懂、可实现快速现场检测等特点,非常适合于蜂窝夹芯复合材料结构件制造和使用中脱粘缺陷的检测。

针对蜂窝夹芯复合材料构件的检测需求,制作了玻璃纤维蒙皮-芳纶纸蜂窝夹芯复合材料试样,采用夹层和去胶两种方法模拟脱粘,开展了红外热成像检测试验,从检测结果中可观测到试样中直径5mm以上模拟脱粘缺陷,缺陷形状、位置与预置缺陷特征一致,验证了锁相红外热像检测技术用于玻璃纤维蒙皮-芳纶纸蜂窝夹芯复合材料脱粘缺陷检测的可行性。

结 论

(1)自主研制的大型喷水超声C扫描系统已按检测标准要求分别进行了全行程2dB测试和碳纤维复合材料层压板、等厚度蜂窝夹芯复合材料构件和变厚度蜂窝夹芯复合材料构件标准试样的检测测试,技术指标达到工程应用要求,并已在国内某飞机制造厂投入使用。

(2)相控阵超声检测技术以电子扫描取代传统的机械扫描方式,通过控制阵元晶片的发收时间实现声波的合成、偏转和聚焦,适用于复合材料复杂结构和特殊部位的检测,并且可以外场应用。

(3)空气耦合超声检测技术可以对蜂窝夹芯复合材料结构进行非接触式的检测,也可用于大型结构的快速检测和现场检测,在飞机复合材料构件非接触快速检测中具有广阔的应用前景。

(4)激光超声检测技术具有非接触、高效率、高精度等特点,在大型复合材料结构快速非接触检测中具有独特技术优势,适用于飞机复合材料构件分层检测。

(5)红外热成像检测技术可以应用于飞机蜂窝夹芯复合材料构件的外场快速检测,在飞机外场检测中具有独特技术优势和广阔应用前景。

[1]杜善义. 先进复合材料与航空航天[J]. 复合材料学报,2007,24(1):1-12.

DU Shanyi. Advanced composite materials and aerospace engineering[J].Acta Materiae Compositae Sinica, 2007, 24(1): 1-12.

[2]杜善义,关志东. 我国大型客机先进复合材料技术应对策略思考[J]. 复合材料学报,2008,25(1):1-10.

DU Shanyi, GUAN Zhidong. Strategic considerations for development of advanced composite technology for large commercial aircraft in China[J]. Acta Materiae Compositae Sinica, 2008, 25(1): 1-10.

[3]耿荣生,郑勇. 航空无损检测技术发展动态及面临的挑战[J]. 无损检测,2002,24(1):1-5.

GENG Rongsheng, ZHENG Yong.Prospective view on the application of nondestructive testing in air industry and possible challenges[J]. NDT, 2002, 24(1): 1-5.

[4]刘松平,刘菲菲,郭恩明,等. 快速无损检测方法及发展趋势[J]. 航空制造技术,2005(11):40-43.

LIU Songping, LIU Feifei, GUO Enming,et al. Fast NDT methods and development tendency[J]. Aeronautical Manufacturing Technology, 2005(11): 40-43.

[5]罗雄彪,陈铁群. 超声无损检测的发展趋势 [J]. 无损检测,2005,27(3):148-152.

LUO Xiongbiao, CHEN Tiequn.Development trends of ultrasonic testing[J]. NDT,2005, 27(3): 148-152.

[6]DRINKWATER B W, WILCOX P D.Ultrasonic arrays for non-destructive evaluation:A review[J]. NDT&E International, 2006, 39(7):525-541.

[7]施克仁,郭寓岷. 相控阵超声成像检测[M]. 北京:高等教育出版社,2010:15-25.

SHI Keren, GUO Yumin. Phased array ultrasonic imaging and testing[M]. Beijing: High Education Press, 2010: 15-25.

[8]钟志民,梅德松. 超声相控阵技术的发展及应用[J]. 无损检测, 2002, 24(2): 69-71.

ZHONG Zhimin, MEI Desong. Development and application of ultrasonic phased array technique[J]. NDT, 2002, 24(2): 69-71.

[9]林莉,杨平华,张东辉,等. 厚壁铸造奥氏体不锈钢管道焊缝超声相控阵检测技术概述[J]. 机械工程学报, 2003, 39(2): 1-9.

LIN Li, YANG Pinghua, ZHANG Donghui,et al. Review of phased array ultrasonic testing for thick wall cast austenitic stainless steel pipeline welds[J]. Journal of Mechanical Engineering,2003, 39(2): 1-9.

[10]WOOH S C, SHI Y. Optimum beam steering of linear phased arrays[J]. Wave Motion,1999, 29: 245-265.

[11]SPIES M. Efficient optimization of single and multiple element transducers for the inspection of complex-shaped components[J].NDT&E International, 2004, 37: 455-49.

[12]BLOMME E, BULCAEN D,DECLERCQ F. Air-coupled ultrasonic NDE:experiments in the frequency range 750 kHz-2 MHz[J]. Ndt& E International, 2002, 35(7): 417-426.

[13]GREEN R E. Non-contact ultrasonic techniques[J]. Ultrasonics, 2004, 42(1-9): 9-16.

[14]LUUKKALA M, HEIKKILA P, SURAKKA J. Plate wave resonance-a contactless test method[J]. Ultrasonics, 1971,9(4): 201-208.