星型翅片管换热器结霜过程的数值模拟

蒲 亮 周 洋 齐 迪

(西安交通大学能源与动力工程学院制冷与低温工程系 西安 710049)

星型翅片管换热器结霜过程的数值模拟

蒲 亮 周 洋 齐 迪

(西安交通大学能源与动力工程学院制冷与低温工程系 西安 710049)

采用数值模拟的方法对星型翅片管换热器的结霜过程进行了研究。得到了霜层厚度和霜层密度等物性参数的变化规律,分析了其空气侧结霜过程中的传热传质特性,研究了翅片高度和翅片个数两个参数对结霜过程的影响。结果表明,结霜现象会造成换热器换热性能的恶化,并且翅片个数越多、翅片高度越小,传热恶化更严重。

星型翅片管换热器 数值模拟 结霜过程 传质传热特性

1 引 言

气化器是低温换热器的一种,其主要应用在液氮、液氧、LNG等各种低温介质的再气化过程中。空温式气化器是低温换热器的一种常见形式,其主要结构形式为星型翅片管。在气化过程中,其从空气中吸收热量并将其传递给管内的低温介质使相变而气化。与其他气化器相比,其结构简单、经济性好、符合节能环保的要求,因此在多个领域中得到了广泛的应用[1]。但星型翅片管气化器管内流动的是各种低温液体介质,空气中的水蒸气很容易在管壁外侧凝华而结霜,这会造成星型翅片管换热器传热性能的严重恶化。

目前,国内外不少学者对换热器结霜进行了大量的研究[2-4]。但在这些研究中,结霜模型多是在-18 —-25 ℃的普冷工况提出的,而低温星型翅片管的管内介质的温度多在-160 ℃以下,低温下的结霜现象还会出现许多新问题,这限制了现有结霜模型的应用;同时,目前对结霜工况下的星型翅片管的换热性能的研究不多,且这些研究多关注于湿空气温湿度等环境参数对换热特性和结霜特性的影响,针对结构参数对结霜性能的研究很少。本文基于webb[5]等提出霜层表面湿空气过饱和假设建立了星型翅片管换热器的结霜模型,并通过UDF导入Fluent多相流模型的控制方程中,实现了对霜层生长过程的数值模拟,得到了霜层各物性参数的变化,并对结构参数对结霜现象的影响进行了研究,这对于指导星型翅片管换热器的设计和优化具有一定的指导价值。

2 数学模型的建立与分析

2.1 物理模型

星型翅片管换热器的结构简单,由星型翅片管按照特定的排列方式组成的。其基本结构如图1所示。翅片管由竖直圆管和在圆管外壁面辐射状分布的竖直平直翅片组成,其主要结构参数有翅片管长度L,翅片管内径D,翅片高度H,翅片厚度δ,翅片夹角θ等。

图1 星型翅片管结构示意图Fig.1 Diagram of star-shaped finned-tube

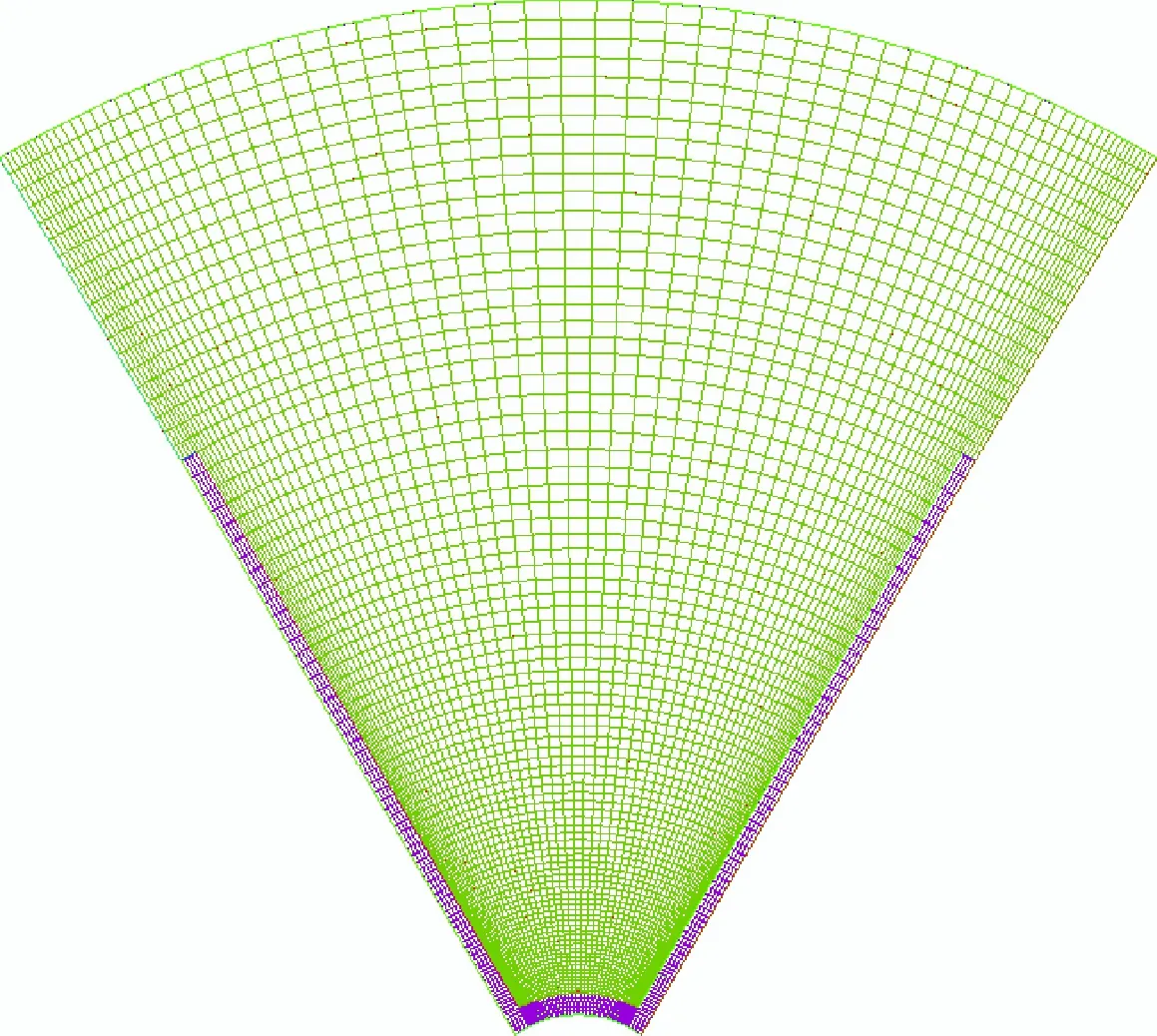

为了降低计算量和计算难度,在进行数值模拟时选取了整个翅片管换热器中部的一段作为研究对象(如图2),并将预先计算出的速度场和温度场等作为其入口边界条件。鉴于星型翅片管结构的规则性,本文采用六面体结构化网格进行了网格划分,并进行了网格无关性验证,最终选取网格数目为5万。

图2 计算域的几何结构Fig.2 Structure of calculation area

2.2 基本假设

对实际结霜过程进行数值模拟是十分复杂的,因此本章在进行数值模拟时做了如下假设:

(1)结霜过程简化为水蒸气在翅片管外壁面上的凝华过程,忽略掉水蒸气的凝结过程[6];

(2)忽略结霜后期出现的周期性融霜过程[7];

(3)翅片管内壁温度恒定不变,等同于低温介质的蒸发温度;

(4)忽略掉高度和重力的影响,不考虑霜层在竖直方向上的变化。

2.3 模拟方法

本文采用欧拉多相流模型结合UDF来对结霜过程进行模拟。在模拟过程中,主相为湿空气,湿空气由干空气和水蒸气组成,利用组分输运模型来实现混合过程;冰设为次相。在结霜过程中,湿空气中的水蒸气会向冰相进行转移而发生相变,相变过程还存在着相间质量源项等的传递。

由结霜机理可知,质量源项、能量源项等各个源项都与湿空气中的水蒸气到冰相的质量传递率息息相关,因此,选取正确的传质模型是十分重要的。webb[5]过饱和水蒸气假设指出霜层表面的湿空气是处于过饱和状态的;。基于此假设,计算出了相变过程中的相间质量传递率,如式(1),并将相对湿度和水的冰点温度作为控制相变的空间判据。

(1)

式中:A为温度系数;β为转换系数,1/m;ρa为湿空气的密度,kg/m3;wa为湿空气中水蒸气的质量分数,%;wfs为湿空气中水蒸气的饱和质量分数,%。

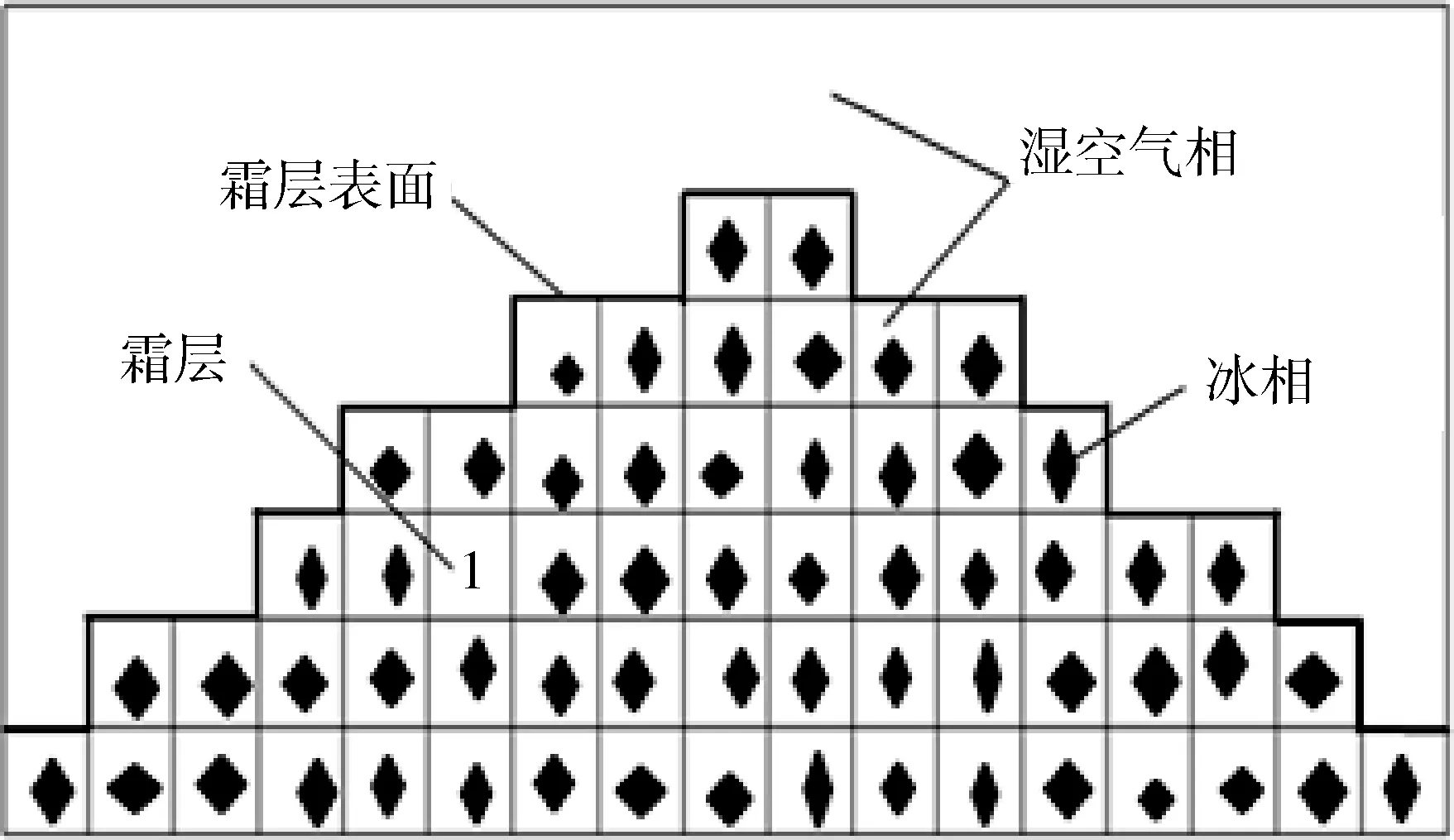

在模型中,霜层的物理结构是湿空气相和冰相组成的多孔介质,结构如图3,霜层的密度可以通过冰相体积分数间接求出。

(2)

式中:αi为冰相体积分数;ρfr为霜层密度,kg/m3。

图3 网格划分情况Fig.3 Mesh structure

图4 霜层结构示意图Fig.4 Diagram of frost structure

2.4 模拟工况

本文主要研究了翅片高度和翅片厚度对结霜过程中传热传质特性的影响,翅片高度的变化范围为30—120 mm,翅片个数的研究范围为3—24个。翅片管内壁选用定壁温条件,数值为液化天然气的沸点温度111.65 K,空气温度为284.15 K,空气湿度为54%。

3 模拟结果

3.1 实验验证与分析

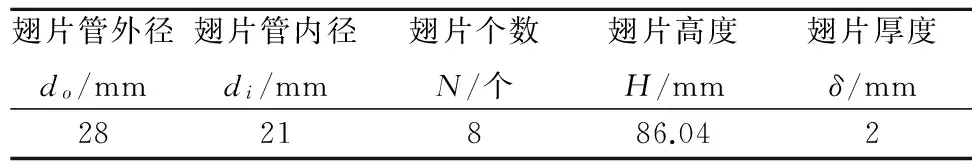

为了对数值模拟结果进行验证以确保其可靠性,本文先采用赵鹏[8]等人的实验中的尺寸结构(如表1)进行了数值模拟,并将数值模拟得出的霜层厚度与实验结果进行了比较。

表1 星型翅片管换热器结构参数

图5为霜层厚度的模拟值和实验值的对比。由图可知,两者的变化趋势是基本一致的。在结霜初期霜层生长较快,霜层厚度增加明显;而随着结霜过程的进行,霜层高度的增加量逐渐减小,霜层生长进入稳定期。

图5 霜层厚度的实验验证Fig.5 Experimental test of frost formation process

此外,在结霜初期,模拟所得的霜层厚度要略高于实验值。这是由于结霜初期霜层较为稀疏,霜层易被吹走,导致霜层厚度降低;而数值模拟中忽略了这一过程,因此结霜初期霜层偏高。总的来说,模拟结果和实验数据相比吻合性较好,霜层厚度的最大误差为18.75%,平均误差为9.33%。

图6为不同时刻星型翅片管外侧霜层的变化图。由图可知,翅片管外侧的霜层高度和霜层密度都在逐渐增大。在初始阶段,霜层厚度和密度增加较快;而随着结霜过程的不断进行,霜层厚度和霜层密度的增加量都在逐渐变小。

图6 翅片管表面霜层生长示意图Fig.6 Simulation results of frost formation process

此外,在结霜初始阶段,结霜现象主要发生在圆管外侧和翅片翅根处,这是由于在初始阶段圆管外侧和翅根处的温度要相对较低,该处的相变驱动力相对较大。而随着结霜过程的进行,圆管外侧和翅根处和霜层率先进入霜层稳定期,此时,结霜现象主要发生在翅片表面和翅尖处。这是因为在结霜后期,翅尖处的厚度相对较小,空隙率也相对较大,在霜层表面和霜层内部发生相变的水蒸气也较多,因此结霜后期翅尖处的结霜现象较为强烈。

3.2 翅片个数对结霜过程的影响

3.2.1 翅片个数对霜层表面温度的影响

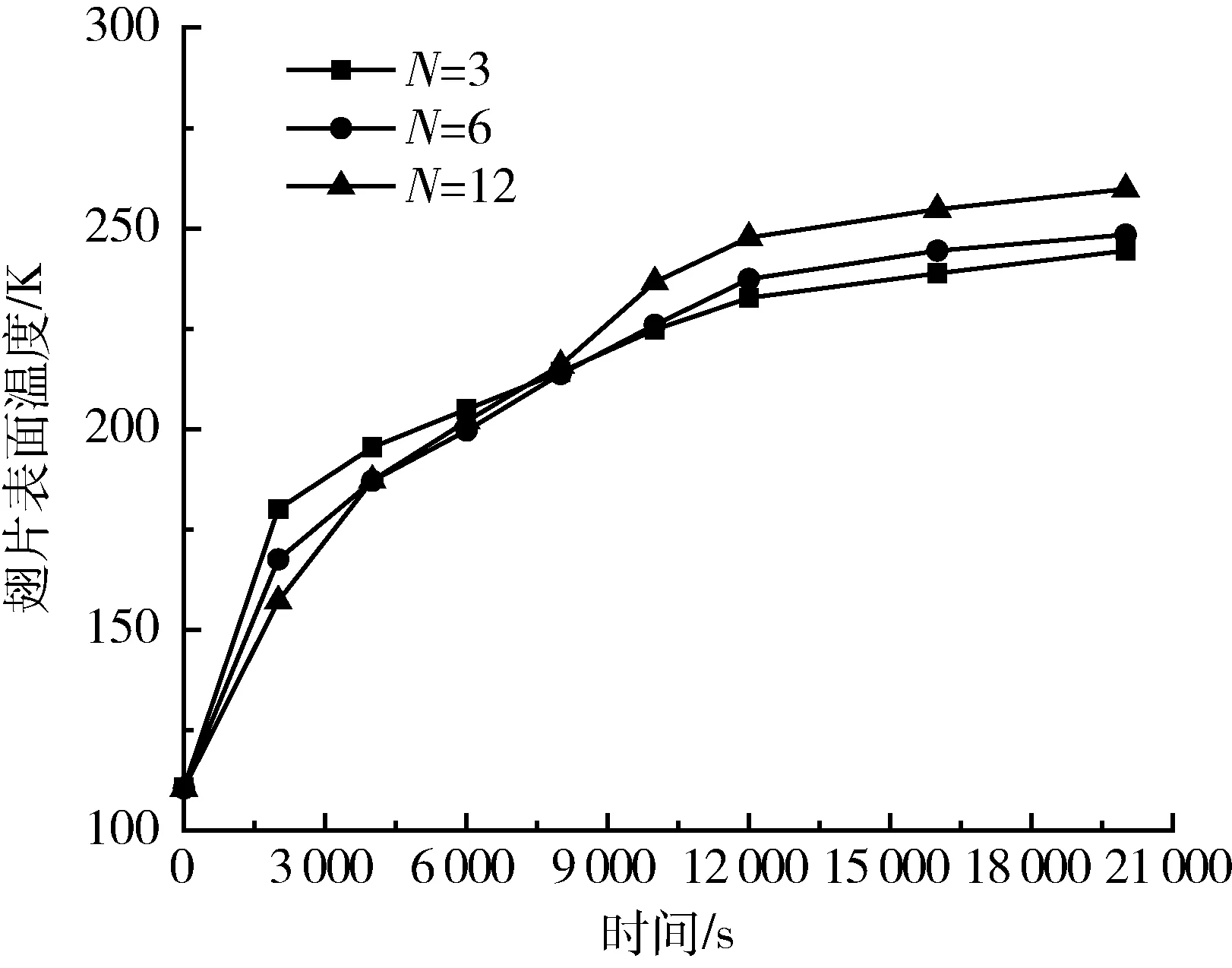

图7为不同翅片个数的星型翅片管换热器的霜层表面温度随时间的变化趋势图。由图可知,随着翅片个数的增加,在结霜后期,霜层表面温度与翅片个数成正比关系,即翅片个数越多,霜层表面温度越大。但在结霜过程前期,霜层表面温度却与翅片个数成反比关系,即翅片个数越多,霜层表面温度越小。

图7 霜层表面温度随翅片个数的变化Fig.7 Temperature of frost with number of fins

这是因为结霜前期,翅片个数越多,霜层密度和霜层导热系数越大,两个翅片之间的空气的温度越低,因而霜层表面的温度更低。但随着结霜过程进行,霜层的热阻越来越大,翅片个数越多,结霜现象更严重,其霜层热阻也就越大,这导致翅片个数较多时霜层表面温度更接近于环境温度;因而此时,翅片个数越多,霜层表面温度越高。

3.2.2 翅片个数对结霜速度的影响

本文中采用传质系数来代表霜层的生长速率,其计算关系式如下:

式中:ΔM为湿空气单位时间内的总析湿量,kg/s,即总传质量;LMCD为对数平均浓度差;A为冷表面的面积,m2。

图8不同翅片个数的星型翅片管结霜过程中的传质系数随时间的变化趋势图。由图可知,随着翅片个数的增加,霜层的传质系数逐渐增加,这说明翅片个数较大时,结霜现象更为严重;但当翅片个数较多时增加趋势逐渐减小。这是由于翅片个数越多,两个翅片间的空气的温度就越低,达到相变条件的水蒸气就越多,因此传质系数较大;但随着翅片个数的增加,相邻两个翅片中的湿空气的量逐渐减小,这限制了霜层的生长,因此翅片个数较多时,传质系数增加较小。

图8 传质系数随翅片的个数的变化Fig.8 Mass transfer coefficient with number of fins

3.2.3 翅片个数对空气侧换热过程的影响

在结霜过程中,霜层的积累会造成换热器流道的堵塞,引起换热器性能的恶化;但结霜过程中存在着水蒸气的凝华潜热,这又对换热过程产生了有利影响。在考虑了相变潜热的前提下,本文对结霜工况下翅片管外侧的换热过程进行了研究。

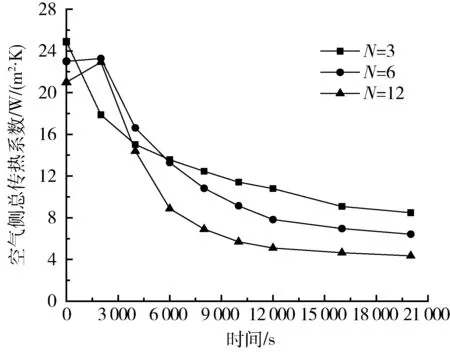

图9为考虑相变潜热情况下的空气侧的换热系数的变化趋势图。当翅片个数较多时,空气侧的换热系数在结霜初期先增加而后减少。这是因为翅片个数越多,传质系数越高,相变潜热的数值就越大;同时,此时霜层厚度较薄,霜层热阻的影响较小,这两者共同作用导致结霜前期的换热系数呈上升趋势。

图9 空气侧换热系数随时间和翅片个数的变化Fig.9 Heat transfer coefficient with number of fins

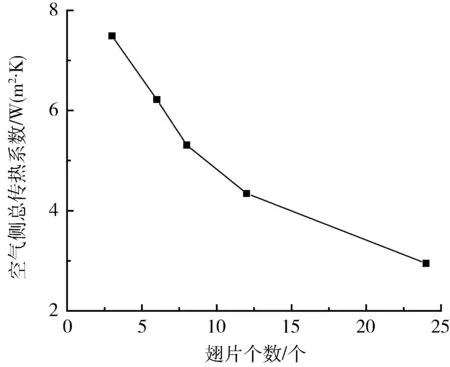

如图10所示,在霜层成熟期,随着翅片个数的增加,空气侧的总换热系数不断减小。由图9和图10可知,当翅片个数为3时,空气侧总换热系数下降了63.1%;而翅片个数为12时,下降的数值为79.3%,综上所述,翅片个数不宜过多,最多不要超过12个,以防止霜层堵塞流道,造成严重的传热恶化。

图10 时间为6 h时空气侧换热系数随翅片个数的变化趋势Fig.10 Heat transfer coefficient with number of fins at 6 h

3.3 翅片高度对结霜过程的影响

3.3.1 翅片高度对霜层表面温度的影响

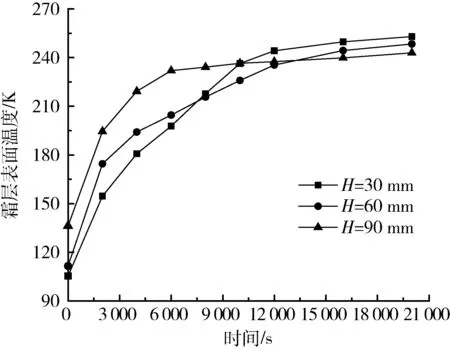

图11给出了霜层表面温度随时间和翅片高度的变化趋势。由图可知,在结霜初期,翅片高度越小,霜层表面温度越低;而在结霜后期,翅片高度较小,霜层表面温度越大。这是因为在结霜初期,翅片高度越小,结霜速率越大,霜层密度和导热系数也越大,导致其霜层表面的温度较低; 而在结霜后期,霜层热阻越

图11 霜层表面温度翅片高度的变化Fig.11 Temperature with number of height of fins

来越大并成为主要热阻,导致霜表面的温度更接近空气温度,而翅片高度较小时,结霜现象更为严重,因此结霜末期翅片高度较小时霜层表面温度更高。

3.3.2 翅片个数对结霜速度的影响

图12为传质系数随翅片高度的变化趋势图。由图可知,翅片高度越高,传质系数越小;同时,随着翅片高度的增加,传质系数的下降趋势也逐渐趋于平缓,这说明增加翅片高度对霜层生长具有抑制作用。产生这种现象的原因是,翅片高度越低,相邻翅片间的空气温度越低,进入翅片间进行相变的水蒸气的量也越多,这导致结霜初期低翅片高度的翅片管传质系数更大。而随着结霜过程的进行,发生相变的水蒸气的量逐渐减少,因此传质系数逐渐减小。而翅片高度越小,结霜现象越严重,霜层对传质现象造成的阻碍作用也就越大,因此,低翅片高度的翅片管传质系数的衰减更大。

图12 传质系数随翅片高度的变化趋势图Fig.12 Mass transfer coefficient with height of fins

3.3.3 翅片高度对空气侧换热过程的影响

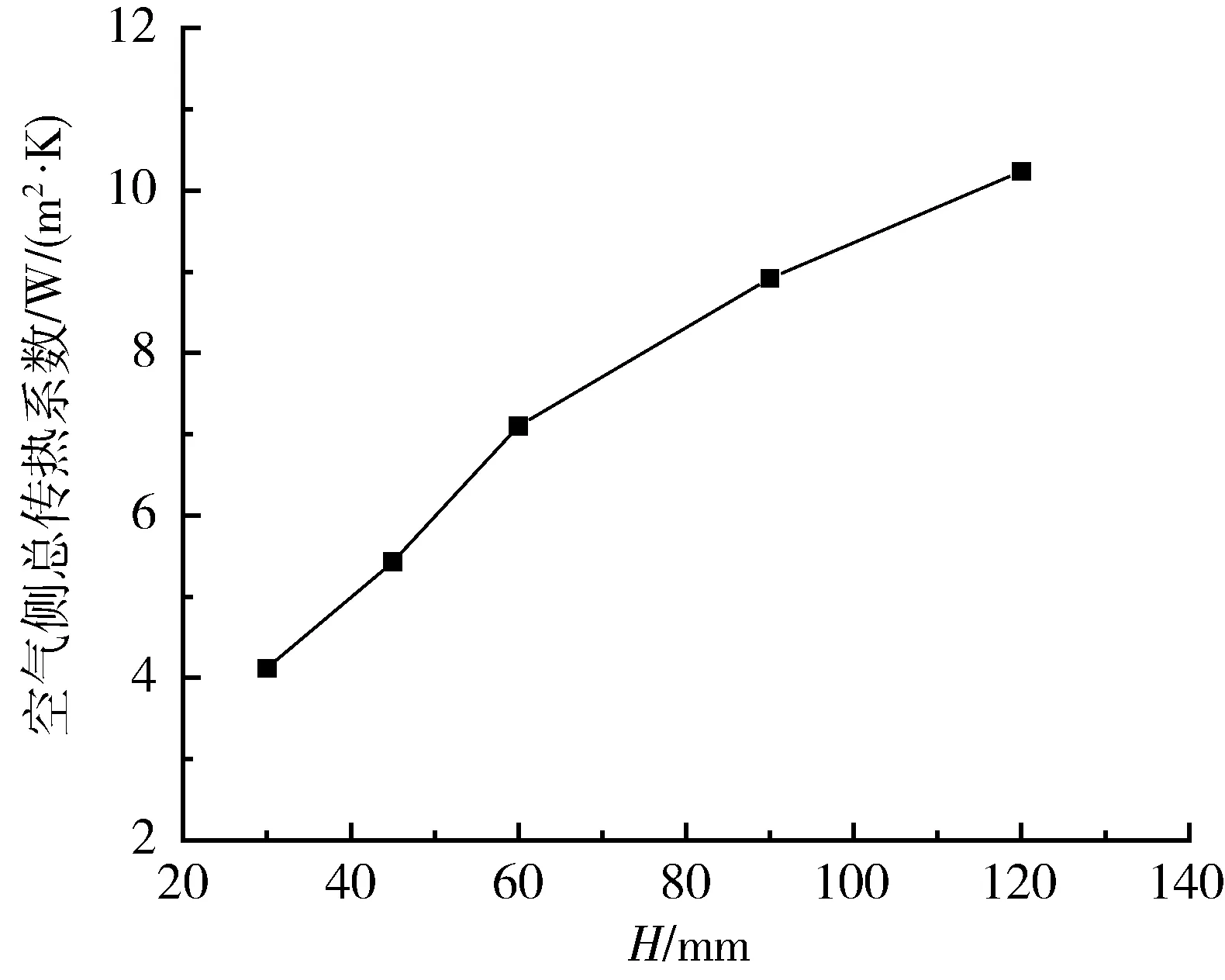

图13为考虑了相变潜热的情况下的空气侧传热系数的变化趋势。如图所示,在结霜初期,空气侧传热系数先上升而后下降,这是因为结霜初期,传质系数较大,相变潜热数值也相对较大,此时,相变潜热的影响要大于霜层积累带来的传热恶化的影响,因此传热系数上升;而随着结霜过程的进行,霜层热阻的影响逐渐增大,空气侧传热系数随之变小。在霜层稳定期,翅片高度越低,空气侧传热系数的下降幅度更大,换热系数的数值也越小,如图14,在翅片高度为30 mm时,空气侧传热系数降低了72.7%;而翅片高度为90 mm时,该数值为48.9%。综上所述,翅片高度较大时,翅片管在结霜工况下有着更好的传热性能。

图13 空气侧换热系数随时间和翅片高度的变化Fig.13 Heat transfer coefficient with height of fins

图14 时间为6 h时空气侧换热系数随翅片高度的变化趋势Fig.14 Heat transfer coefficient with height of fins at 6 h

4 结 论

本文采用对星型翅片管换热器表面的结霜过程进行数值模拟,并对结构参数对结霜过程中的传质传热特性的影响进行了研究,结果显示:

(1)模拟结果与实验结果吻合性良好,霜层厚度的最大误差为18.75 %,平均误差为9.33 %。

(2)结霜初期,翅片管的基管处结霜速度较快,结霜末期,结霜过程主要发生在翅尖处。

(3)霜层的生长速度和霜层的表面温度的增加量随着霜层的生长逐渐变小。

(4)结霜现象会造成传热恶化现象,翅片个数越多,翅片高度越小,传热恶化更严重。

1 张书堂,张 洁.液化天然气空温式气化器传热过程的数值分析[J].上海煤气, 2014(5):1-4.

Zhang Shutang, Zhang Jie. Numerical Analysis of Heat Transfer Process in LNG Ambient Air Vaporizer [J]. Shanghai Gas, 2014(5):1-4.

2 陈 彦.冷面结霜研究及风力机叶片覆冰的数值模拟[D].北京:清华大学,2012.

Chen Yan. Study of frost formation and icing simulation of wind turbine blade [D]. Beijing: Tsinghua University, 2012.

3 Chen S, Yao S, Xie F. Analysis of Thermal Conductivity of Frost on Cryogenic Finned-tube Vaporizer Using Fractal Method[J]. Energy & Power Engineering, 2013 (4):109-115.

4 崔 静. 结霜与抑霜机理研究及数值模拟[D]. 大连:大连理工大学, 2011.

Cui Jing. An Investigation of Mechanism for Frosting and Frost Restraint as well as Their Simulations [D]. Dalian: Dalian University of Technology, 2011.

5 Na B, Webb R L. New model for frost growth rate[J]. International Journal of Heat & Mass Transfer, 2004, 47(47):925-936.

6 Hayashi Y, Aoki A, Adachi S, et al. Study of Frost Properties Correlating With Frost Formation Types[J]. Journal of Heat Transfer, 1977, 99(2):239-245.

7 李瑞霞,吴晓敏,王维城.铝表面结霜现象的实验研究[J].热科学与技术,2005(4):315-318.

8 Li Ruixia, Wu Xiaomin, Wang Weicheng. Experimental study of frost phenomena on aluminum plate [J]. Journal of Thermal Science and Technology, 2005(4):315-318.

9 赵 鹏,李祥东,汪荣顺,等.竖直星型翅片管结霜的实验研究[J].低温与超导,2009,37(8):9-13.

Zhao Peng, Li Xiangdong, Wang Rongshun, et al. Experimental study of frosting process on a vertical star-shaped finned-tube [J]. Cryogenics and Superconductivity, 2009,37(8):9-13.

Simulation of frost formation process of star-shaped finned-tube heat exchanger

Pu Liang Zhou Yang Qi Di

(Department of Refrigeration and Cryogenic Engineering,Xi’an Jiaotong University, Xi’an 710049,China)

The frost formation process of star-shaped finned-tube heat exchanger is studied by numerical simulation. In this paper, the frost property is obtained, and the heat and mass transfer characteristics during frost formation process is analyzed, and influences of fin number and fin height on frost formation process is researched as well. The results show that the heat transfer performance will deteriorate seriously due to the frost formation, and the shorter fin height and larger fin number will result in a more severer heat transfer deterioration.

star-shaped finned-tube heat exchanger; numerical simulation; frost formation process; heat and mass transfer characteristics

2016-06-21;

2016-09-29

中央高校基本科研业务费专项资金资助。

蒲 亮,男,40岁,副教授、博士生导师。

TB657

A

1000-6516(2016)05-0033-06