一款高强度物架成型工艺分析与注射模具设计

张榜军(中潜股份有限公司,广东惠州 516223)

一款高强度物架成型工艺分析与注射模具设计

张榜军

(中潜股份有限公司,广东惠州 516223)

【摘 要】根据塑件的结构特征和环境使用要求,塑件选用PA6+30%玻璃纤维材质的优良特性,充分阐述了斜导柱与斜镶块成型机构设计方案及模具结构科学设计和工作过程。模具结构简单,但是由于塑件为曲面造型,致使成型零部件加工工艺复杂;活动件与配合件,在长期生产时,可维修性及安全性系数高。滑块与嵌件设计巧妙,长时间使用磨损后,更换与维修方便,降低制造经济成本。

【关键词】物架 外抽芯 曲面造型

1 塑件分析

图1所示为一款高强度物架主体成型塑件,外廓尺寸为394× 167×77(mm)。主体为曲面造型,两支脚端分别为外花键连接轴,且内部有深孔φ8×25(mm);平弧形中心处有椭圆形凹坑,内设商标与文字。材质为PA6+30%玻璃纤维,具有较高的柔韧性、耐磨性、抗冲击性,成型效果好,成型时间快,外表美观,可满足在各地区气候情况下使用。由于该物架两支腿有深孔,且端轴部花键成型,无论分型面怎样进行选择,都必须采用侧分型抽芯的成型设计方案。由于该模具结构涉及曲面造型及侧抽芯,加之产品的结构尺寸较大,表面为皮革纹,制造精度要求高,设计与制造难度系数相对加大。

2 模具结构设计

2.1 分型面选择

为了塑件方便脱模,结构设计简单,分型面选在塑件外形最大的轮廓处,纵向均分的方式,有利于侧向分型与抽芯机构的设计,同时脱模方便。

表1 注射工艺参数

2.2 模具总体结构设计

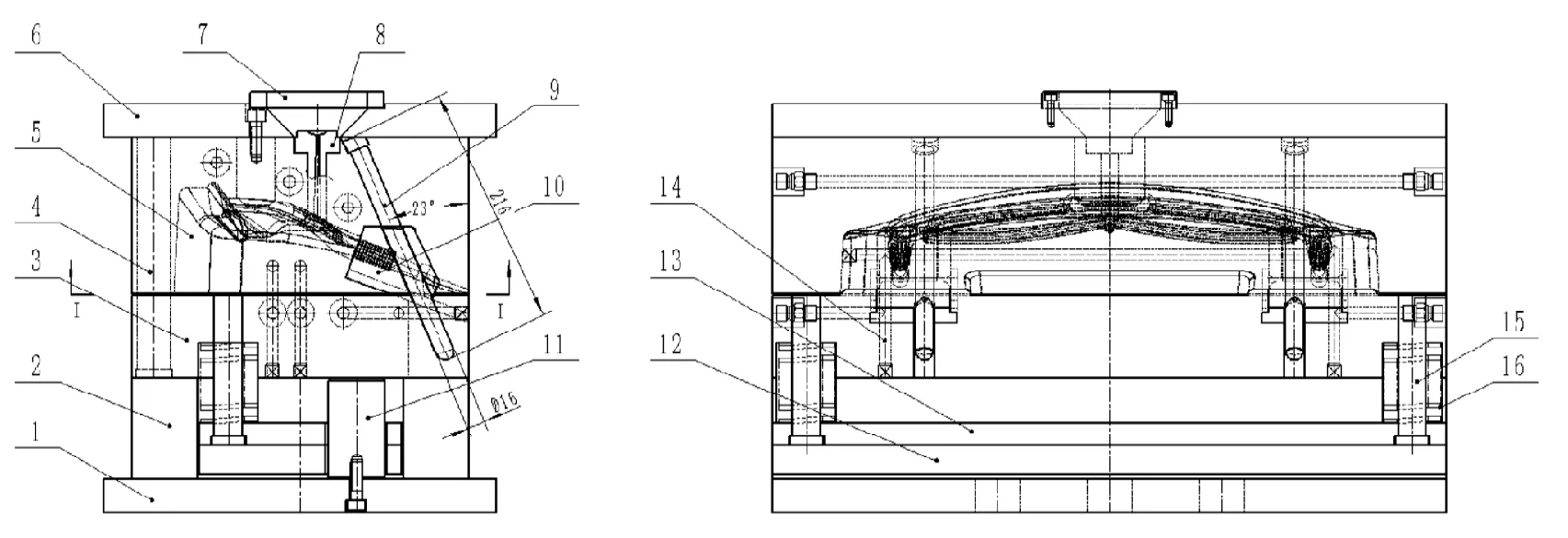

根据塑件特征与技术要求,模具结构设计,如图2所示,为一模一腔,点浇口与多流道组合注射成型。总体结构采用单分型面;除成型部件外,采用标准模架,斜导柱安装在定模,滑块安装在动模。

2.3 成型零件设计

塑件外表面型腔分别由动模板型芯3与定模板型芯5组成,两支脚端外花键连接轴及内孔采用滑块与嵌件组合成型。

2.4 斜导柱与侧滑块机构设计

图1 塑件制品

图2 模具总体结构1.动模座板 2.支撑板 3.动模板型芯 4.导柱与导套 5.定模板型芯 6.定模座板 7.定位环 8.浇口套 9.斜导柱 10.侧滑块 11.定位柱12.推板 13.推杆固定板 14.冷却水路 15.弹簧导柱 16.复位弹簧

(1)斜导柱端部采用半球形,材质为T10,热处理硬度为HRC≥55,表面粗糙度为Ra≤0.8μm。斜导柱与定模板型芯5采用过渡配合H7/m6。由于斜导柱在工作过程中主要用来驱动侧滑块作往复运动,侧滑块运动的平稳性由倒滑槽与侧滑块之间的配合精度来保证,而合模时滑块的最终准确位置由楔紧块决定。侧滑块的斜导孔与斜导柱采用间隙配合H11/b11。经实际计算确定斜导柱倾斜角为α=23。,斜导柱的总长度L=216mm,斜导柱直径为φ=16mm。

(2)本侧滑块为组合式,主要成型两支脚。侧滑块采用T形槽与动模板型芯3连接导滑,材质为T10,热处理硬度为HRC≥50。导滑槽设在动模板型芯3上,为了防止加工和热处理变形,采用调质28~32HRC后铣削成形。导滑槽与侧滑块采用配合H8/f8,表面粗糙度为Ra≤0.8μm。楔紧位设置在定模板型芯5上,采用一体加工。塑件的两支腿内孔成型采用与滑块嵌入圆导柱方式,该结构简单,拆卸方便,节约成本等优点。

2.5 浇注系统设计

采用点浇口方式,分流道设计在成型零部件的均分处,塑件的纵向内侧中心,分流道采用圆形截面形状,直径为φ8mm,具有阻力小,压力损伤小冷却速度最慢,流道中心冷凝慢等优点。

2.6 冷却水路设计

冷却水路直径为φ10mm,动、定模成型部分分别采用三道绕行水路设计,动模板型芯3与定模板型芯5设计冷却水路,使用加强冷却。

3 模具工作过程

塑件成型经注射、保压、冷却后开模,由I-I分型面打开,浇注系统凝料与模具分离,动模继续向后进行,此时两斜导柱9带动两侧滑块10向外运动,塑件两支腿与滑块分离,直至动、定模完全分离后,手工取出塑件,完成脱模过程。合模时,动模向定模方向运动,两斜导柱9带动两侧滑块10向模内方向运动,各零部件复位,完成整个模压过程,准备完成下一塑件成型工序。

4 成型工艺要点

(1)塑件的主要原料配方设计,要求具有阻燃性能,那么热稳定性就要好,约在280℃左右不发生分解;再者与PA6的相容性要好,不发生析出现象;综述要求,即本塑件原料配方设计:PA6(45~55%);阻燃剂(10~13%);十溴二苯醚(7~9%);MCA(3~5%);Sb2O3(4~6%);玻璃纤维(30%);其他助剂(适量)。

(2)注塑机要求是加工温度高,注射压力大,锁模力强;螺杆的一次预塑能力应大于制品的件重;料斗有加热除湿装置。

(3)产品实现工艺流程:PA6+30%玻璃纤维+各种助剂→混合→捏合→挤出→冷却→切粒→干燥→加料→预塑→合模→注射→保压→冷却→开模→取件修整→检验→成品→入库。

(4)注射工艺参数,如表1所示。

(5)产品后处理:塑件脱模后放置于工作平台上会发生收缩或变形,而吸湿会引起膨胀,对产品的最终尺寸影响较大。因此,对本产品须实施后处理,将塑件放置于盛满水的容器内,温度为80℃~90℃处理3h及以上,然后缓慢冷却至室温,最后将塑件擦拭干净即可。另外,对塑件进行后处理还能有效的消除塑件制品的内应力。

5 结语

由于塑件为曲面造型,在成型模腔造型时加工工艺较复杂,机器设备精度等级要求高,工艺参数设置复杂。模具整体结构设计科学合理,选材经济实惠,系统参数匹配程度高。滑块与嵌件设计巧妙,长时间使用磨损后,更换与维修方便,极大程度降低了制造经济成本。

参考文献:

[1]申开智.塑料模具设计与制造[M].北京:化学工业出版社,2006.2.

[2]李德群,唐志玉.中国模具工程大典.第3卷 塑料与橡胶模具设计[M].北京:电子工业出版社,2007.3.