导流筒高度对气固环流反应器流动特性的影响

牛 犁,刘梦溪,孟振亮

中国石油大学(北京)重质油国家重点实验室,北京 102249

导流筒高度对气固环流反应器流动特性的影响

牛 犁,刘梦溪,孟振亮

中国石油大学(北京)重质油国家重点实验室,北京 102249

摘要:为了研究导流筒高度对环流反应器内流动特性的影响,基于欧拉-欧拉方法,采用基于多尺度结构的EMMS曳力模型,结合颗粒动力学理论,建立了环流反应器内气固两相流动模型,通过对比实验数据,确定了合适的模型参数。采用已建立的流动模型,对导流筒高度进行了优化研究,考察了导流筒高度变化对平均床层密度、质量流率和环流速率等参数的影响。结果表明,导流筒优化高度为1.4 m时,环流效果较好,其平均质量流率比原装置(HD为1.2 m)提高了36.17%。

关键词:气固环流反应器 数值模拟 结构优化 导流筒高度

环流反应器(GSALR)是一种高效的多相反应设备,因其具有结构相对简单、相间接触与混合性能好、传质系数高和易于操作等优点,环流反应器在化学工业、生物工程、冶金化工及环保等相关领域已经得到了广泛应用[1]。近年来,国内外学者对环流反应器研究主要集中在气-液[2,3]和气-液-固[4,5]三相体系,而对气-固体系的环流反应器的研究则鲜有报道。已有研究表明,气-固体系也可以秉承其他体系的优点,近年来新开发的气固密相环流新技术,已经成功用于石化领域的多个关键装备上,包括再生催化剂外取热器、石油焦的燃烧器和待生催化剂汽提器等[6-10]。

在中心气升式气-固环流反应器中,环流效果很大程度上取决于导流筒的结构参数,它对环流反应器的流体力学和传质传热特性具有重要的影响,有必要对该结构深入研究。随着计算机水平的飞速发展,计算流体力学(Computational Fluid Dynamics,CFD)在多相流的研究中逐渐发挥重要作用,本工作采用CFD方法,对中心气升式气-固环流反应器的流体力学特性进行模拟研究,通过建立数值模型,对导流筒高度进行优化,为气-固环流反应器工业放大、设计和优化奠定理论基础和技术指导。

1 模拟对象及模型

1.1 模拟装置及模拟参数

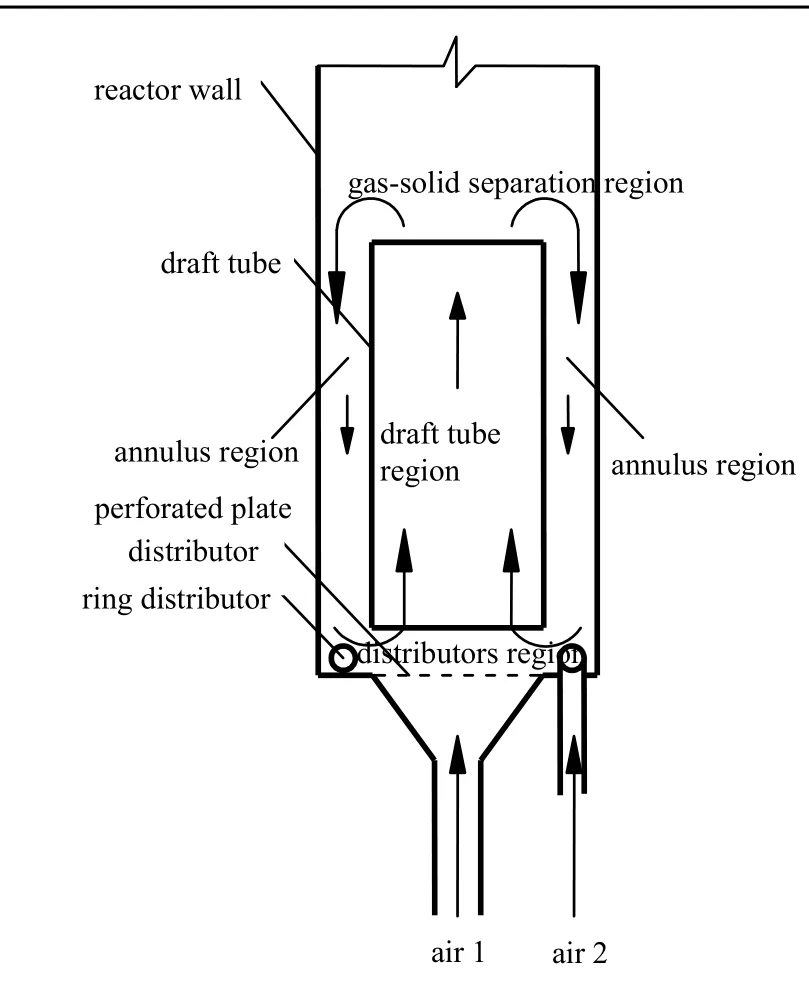

模拟对象为中心气升式气-固环流反应器,装置见图1。装置总高5 460 mm,床体尺寸Ø300 mm×7 mm,高2 900 mm,导流筒尺寸为Ø220 mm×8 mm,高1 200 mm。采用PV-6D型颗粒密度、速度测定仪(中科院过程工程研究所)分别测定导流筒区、气固分离区、环隙区和分布器影响区的不同截面的床层密度和颗粒速度,该仪器利用了床层密度与光纤反射光的强度成一定函数关系的原理进行测量,并通过计算两通道信号的互相关函数得到颗粒的运动速度。更多实验细节请见文献[11]。

通过Fluent前处理软件Gambit建立物理模型进行,并使用Fluent 6.3.26进行计算。模拟计算中固体颗粒为FCC催化剂,气相为空气,气相入口为速度入口,速度均匀分布,出口为压力出口。气相采用无滑移壁面边界,固相采用Johnson和Jackson壁面条件处理。

使用分离式求解器进行非稳态计算,当模拟收敛且结果不随时间变化时说明已达到稳态。因为气升式环流反应器内部流动是三维的非稳态的流动,二维模型虽然可以节省计算资源,但并不能反映反应器内部三维的流动状况,所以本工作在三维坐标系下对环流反应器进行模拟,压力速度耦合采用SIMPLE算法,对流相采用二阶迎风格式。计算时间步长选0.000 5 s,最大迭代步数为40步,时均统计时间选取为计算达到平衡时开始,统计10 s,Fluent其他模型参数设置见表1。

图1 环流反应器装置流程Fig.1 Schematic of the draft tube-lifted GSALR

表1 Fluent的模型参数Table 1 Simulation parameters used in Fluent

采取了3种颗粒最大堆积系数(0.60,0.65和0.70)来考察该参数对环流反应器中气固相流场的影响。结果表明,床层颗粒最大堆积系数为0.65时,预测结果与实验值较为接近。此外,综合考虑计算结果的准确性以及运算资源的限制,最终确定网格数量为2.5×105,模拟时间为30 s[12]。

1.2 EMMS曳力模型

采用双流体模型(又称欧拉-欧拉模型)进行三维床的模拟,每个微元内两相流动服从流体力学基本方程组,固相应力采用的是颗粒动力学理论(KTGF)进行封闭,曳力模型采用的是基于结构的EMMS(Energy-Minimization Multi-Scale)模型(SFM)。SFM基本方程如下:

气相质量守恒方程:

固相质量守恒方程:

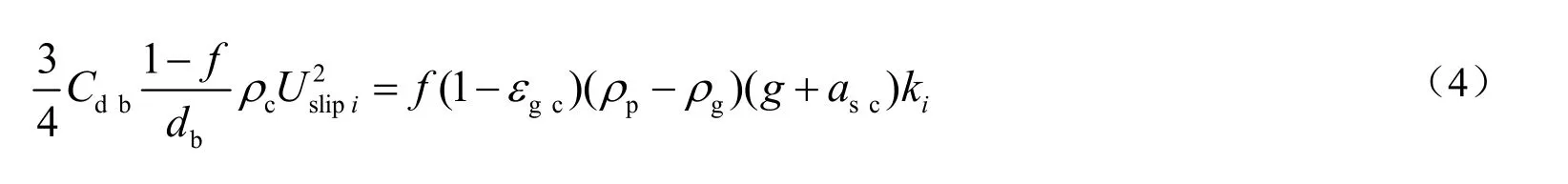

稀相力平衡方程:

介尺度力平衡方程:

密相力平衡方程:

基于结构的曳力系数(βe):

稳定性条件:

气泡经验关联式:

采用的曳力模型是基于结构的EMMS模型,气泡为系统中的介尺度结构,与传统的双流体模型曳力相比,该模型将整个系统分为气泡相、乳化相以及相间作用相,考虑了不均匀结构对气固曳力的影响,对均匀化的曳力模型进行了修正。

2 结果与讨论

2.1 气-固环流反应器导流筒区流体力学特性的模拟

对导流筒区表观气速为0.4 m/s,颗粒静床层高度为1 200 mm时,中心气升式环流反应器内的流场进行模拟,导流筒区不同轴向位置的平均固含率分布见图2。可以看出,模拟值与实验值[12]较为接近,说明该模型能够较好地反映出反应器内两相的流场变化。由图2可以看出,导流筒区的时均固含率随径向位置的增加而增加。这是由于床层各径向位置都同时存在气泡、乳化相的两相结构,气固流化床中气泡相倾向于由床层中心向上流动,所以中心区气泡相所占的比例较大,边壁区气泡相所占的比例较小,从而呈现出时均固含率中心低边壁高的趋势。而环隙区的时均固含率沿径向位置增大的方向变化并不明显,分布比较均一。这是由于环隙区宽度仅为33 mm,受壁面效应的影响较为显著。

图3为导流筒区和环隙区内颗粒轴向速率沿径向的分布。由图可知:导流筒区速率的模拟值略大于实验值,但变化趋势基本吻合;从不同轴向位置的径向速率分布可以看出,固体颗粒在整个导流筒的床层截面分布比较均一。

图2 导流筒区和环隙区内的床层密度分布Fig.2 Radial distribution of time-averaged bed density in the draft tube and annulus regions

图3 导流筒区和环隙区时均速率分布Fig.3 Radial distribution of time-averaged particle velocity in draft tube region and annulus regions

2.2 导流筒高度对环流反应器流体力学性能的影响

在中内环表观气速为0.4 m/s,外环表观气速为0.05 m/s的条件下,考察不同导流筒高度对环流反应器流体力学性能的影响。

2.2.1 导流筒高度对床层密度的影响

图4为不同导流筒高度(HD)下床内颗粒体积分率的云图,图5为底部区域(h为112 mm)内床层密度随导流筒高度的变化。由图可看出:导流筒区的密度沿径向分布变化比较大,而环隙区的密度分布比较均一,且环隙区的平均密度值大于导流筒区;从床层密度沿径向的分布来看,中心区域(r/R 为0.2~0.4)密度分布相对较为均匀,而在导流筒边壁处,密度值则明显减小。这与常规流化床的密度分布有较大的差别。沈志远[12]等发现,在底部区域伴随着颗粒的环流还存在一定的窜气现象,由外环窜至内环的气体倾向于沿着边壁向上流动,造成近壁面处床层密度减小。由图5可见,窜气现象随着导流筒高度的增加而逐渐明显起来,当HD为1.4 m时已经变得十分显著了。随着轴向位置的增加,这一趋势逐渐变弱直至消失。

图4 不同高度导流筒颗粒体积分数云Fig.4 Solid volume fraction map for different HD

图5 不同导流筒高度下床层密度分布Fig.5 Radial distribution of time-averaged bed density with different height of draft tube

2.2.2 导流筒高度对颗粒速率的影响

图6为不同导流筒高度下颗粒轴向速率沿径向的分布曲线。由图可知,当导流筒高度为0.6,0.8 和1.2 m时,颗粒轴向速率沿径向分布变化不大,当导流筒高度为1.0和1.4 m时,颗粒轴向速率较大,其中在导流筒区两者大小相近,在环隙区,当导流筒高度为1.4 m时,颗粒向下的速率较大。

图6 导流筒高度与颗粒轴向速率关系Fig.6 Radial distribution of time-averaged axial particle velocity for different HD

图7 导流筒区与环隙区颗粒速度Fig.7 Particle vector diagram in the annulus region and draft region

2.2.3 导流筒高度对环流速率及推动力的影响

环流速率是中心气升式气固环流反应器流体力学性能的重要指标,通过环流反应器各区域流体力学特性及图7分析可知,环隙区的颗粒近似呈现平推流,流动形式较为简单,故本工作采用环隙区颗粒的下降速率作为环流反应器的环流速率,图8为环隙区颗粒速率沿轴向的变化(HD为1.2 m)。由图可知,在轴向高度h/HD为0.58~0.83,颗粒速率随轴向高度的减小而逐渐降低,说明在该段内颗粒速率下降幅度逐渐减小。这是由于颗粒从导流筒区进入环隙区时,夹带气体量较大,颗粒在环隙区顶部向下运动,同时也是快速脱气的过程,气体施加给颗粒的曳力促使颗粒速率逐渐减小。在环隙区高度(h/HD)为0.08~0.58,固体颗粒速率随着轴向高度的降低呈现增大的趋势,这一方面是由于大部分夹带气体已被脱除,气体施加给颗粒的曳力减小,另一方面是重力作用的结果。在环隙区底部位置处(h/HD小于0.083),由于气体分布器以及从环隙区到气体分布器影响区流通截面积的突然扩大,使得该段的颗粒向下的速率减小。通过对环隙区颗粒速率的轴向分布的分析发现,选取环隙区中上部位置(h/HD为0.5~0.75)的平均速率作为环流反应器的环流速率,其他导流筒高度的环流速率的选取与此类似。

图8 环隙区颗粒下降速率沿轴向的分布Fig.8 Axial distribution of time-averaged particle downward velocity in annulus region

图9 不同导流筒高度的环流速率Fig.9 Particle circulation velocity for different height of draft tube

图9为导流筒高度对环流反应器环流速率的影响。由图可知,环流反应器的环流速率随导流筒高度增大而增大。当导流筒高度为1.4 m时,导流筒区与环隙区颗粒平均密度相差较大,压力差较大导致其环流速率远远高于其他导流筒高度时的环流速率。

图10环流反应器内颗粒流动方向示意Fig.10 Schematic of particles flow direction in GSALR

图10为环流反应器内颗粒流动方向的示意图,利用伯努利方程对反应器各区进行能量衡算如下:

导流筒区:

环隙区:

分布器影响区:

气固分离区:

由式(9)~(12)各式相加得:

式(13)左边为环隙区和导流筒区的静压差,ΔPf T,ΔPf A,ΔPf B和ΔPf D分别表示颗粒在气固分离区、环隙区、分布器影响区和导流筒区的流动阻力损失。颗粒在环流段内形成环流流动的条件为:环流推动力等于总阻力损失。因此环流反应器内颗粒的环流推动力可表示为:

由于颗粒密度远大于气体密度,因此上式可简化为:

图11和12分别为不同导流筒高度下颗粒环流流动的推动力和不同区域的流动阻力损失。颗粒在环流反应器内环流时,不同的区域流动阻力的控制因素是不同的,在导流筒区和环隙区,阻力以颗粒与壁面的摩擦阻力为主,随导流筒高度增大,摩擦阻力增大,环流推动力也随之增大,有利于环流;而在气固分离区和分布器影响区,阻力主要是颗粒流动截面的变化引起的局部阻力,所以随导流筒高度增加,流动阻力变化不大。当导流筒高度小于1.0 m时,环流推动力变化不大,当HD大于1.0 m时,推动力增幅明显大于阻力,环流推动力增加,更有利于环流。

图11 不同导流筒高度下环流推动力Fig.11 Time-averaged circulation driving force for different height of draft tube

图12 不同导流筒高度下不同区域流动阻力损失Fig.12 Time-averaged flow resistance loss in different regions for different height of draft tube

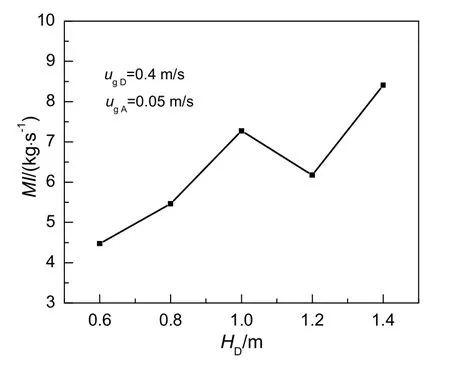

2.2.4 导流筒高度对质量流率的影响

图13为导流筒高度与质量流率(MI)关系图。由图可知,颗粒循环量随着导流筒高度的增加而增加,当导流筒高度为1.4 m时,总质量流率最大,比HD为1.2 m时质量流率提高了36.17%。

图13 导流筒高度与总质量流率关系Fig.13 Particle circulation mass flow rate as a function of HD

3 结 论

采用数值模拟的手段,以Fluent为工具,首先建立了能够合理预测气-固环流反应器的流动模型,并在此模型的基础上,针对导流筒高度进行结构优化,得到以下结论,通过对不同的导流筒高度进行模拟,发现随导流筒高度增加,环流推动力、环流速率和质量流率均呈现增大趋势;导流筒优化高度为1.4 m时环流效果较好,其质量流率比高度为1.2 m时提高了36.17%。

符号说明

a —— 惯性量,m2/s β —— 曳力系数Dt —— 床体直径,m γM —— 相干函数d —— 气泡尺寸,mm εs —— 固含率dp —— 颗粒直径,m εg —— 空隙率F —— 曳力,N ρ —— 密度,kg/m3f —— 密相体积分率 下标g —— 重力加速度,m2/s A —— 环隙区HD —— 导流筒高度,m B —— 分布器影响区h —— 轴向高度,m b —— 气泡m —— 颗粒质量,kg D —— 导流筒区Nst —— 单位质量颗粒的悬浮输送能,W/kg d —— 单位体积P —— 压力,MPa c —— 密相Ps —— 环流推动力 T —— 气固分离区ΔPf —— 流动阻力损失,Pa f —— 稀相r —— 径向位置,m m —— 平均

Uslip —— 表观滑移速度,m/s g —— 气相U —— 表观气速 p —— 颗粒相u —— 环流反应器表观气速,m/s s —— 固相

参考文献:

[1] Onken U, Weiland P. Airlift fermenter: construction behaviour and uses[J]. Advances in Biotechnological Processes, 1983, 1: 67-95.

[2] 沈荣春, 束忠明, 黄发瑞. 导流筒结构对气升式环流反应器内气液两相流动的影响[J]. 石油化工, 2005, 34(10): 959-964. Shen Rongchun, Shu Zhongming, Huang Farui. Effect of draft-tube structure on gas-liquid flow in airlift loop reactor[J]. Petrochemical Technology, 2005, 34(10): 959-964.

[3] 沈荣春, 束忠明, 黄发瑞. 气体分布器结构对气升式环流反应器内气液两相流动的影响[J]. 化学反应工程与工艺, 2007, 23(5): 422-429. Shen Rongchun, Shu Zhongming, Huang Farui. Effect of gas sparger geometry on gas-liquid two-phase flow in an airlift loop reactor[J]. Chemical Reaction Engineering and Technology, 2007, 23(5): 422-429.

[4] 汪叔雄, 费黎明, 单寅生. 环流反应器内气、液、固三相流动特性的研究[J]. 化学反应工程与工艺, 1986, 1(2): 39-50. Wang Shuxiong, Fei Liming, Shan Yinsheng. Study on flow characteristics in a loop reactor for gas-liquid-solid system[J]. Chemical Reaction Enginnering and Technology, 1986, 1(2): 39-50.

[5] 朱慧红, 刘永民, 于大秋. 气液固三相环流反应器的研究进展[J]. 化工科技, 2003, 11(4): 48-52. Zhu Huihong, Liu Yongmin, Yu Daqiu. Study and progress on loop reactor for the system of gas-liquid-solid three phases[J]. Science &Technology in Chemical Industry, 2003, 11(4): 48-52.

[6] 卢春喜. 环流技术在石油炼制领域的研究与应用[J]. 化工学报, 2010, 61(9): 2177-2184. Lu Chunxi. Research and industry application of loop flow technology in the field of petroleum processing[J]. CIESC Journal, 2010,61(9): 2177-2184.

[7] 卢春喜, 徐桂明, 卢水根. 用于催化裂化的预汽提式提升管末端快分系统的研究及工业应用[J]. 石油炼制与化工, 2002, 33(1): 33-37. Lu Chunxi, Xu Guiming, Lu Shuigen. Study and industry application of a pre-stripping separation system for riser termination of FCCU[J]. Petroleum Processing and Petrochemicals, 2002, 33(1): 33-37.

[8] 刘显成, 卢春喜, 时铭显. 一种气-固环流外取热器: 中国, 1627035[P]. 2005-06-16.

[9] 严超宇. 新型组合流化床石油焦燃烧器内气-固流动行为研究[D]. 北京: 中国石油大学, 2007.

[10] 王德武. 提升管与床层耦合反应器气-固流动特性研究[D]. 北京: 中国石油大学, 2009.

[11] 沈志远. 中心气升式气-固环流反应器流体力学性能的研究[D]. 北京: 中国石油大学, 2012.

[12] 牛 犁. 气-固环流混合器的模拟[D]. 北京: 中国石油大学, 2015.

[13] Lun C K K, Savage S B, Jeffrey D J, et al. Kinetic theories for granular flow: inelastic particles in couette flow and slightly inelastic particles in a general flowfield[J]. Journal of Fluid Mechanics, 1984, 140: 223-256.

Influence of the Height of the Draft Tube on the Gas Solid Flow Characteristics of the Central Air Lift Loop Reactor

Niu Li, Liu Mengxi, Meng Zhenliang

China University of Petroleum, Beijing 102249, China

Abstract:To study the effect of the height of the draft tube on the loop reactor flow characteristics, the model of a gas-solid circulating fluidized bed in a loop reactor was established based on Euler - Euler method using Energy Minimization Multiscale(EMMS) drag force model with the particle kinetic theory. The appropriate model parameters were determined by comparing the experimental data. The height of draft tubes was studied and optimized using the established model and the effects of changes of the height of the draft tube on the average bed density, mass flow rate and other factors were investigated. Results showed that the gas-solid airlift loop reactor(GSALR) with a 1.4 m high draft tube performed better and an average mass flow rate was higher than that of the original device with a 1.2 m draft tube by 36.17%.

Key words:gas-solid airlift loop reactor; numerical simulation; optimization of structure; height of draft tube

基金项目:国家重大基础研究计划(973)项目(2012CB215000);国家重大研究计划(多相反应过程中的介尺度机制及调控)培育项目(91534111)。

作者简介:牛 犁(1993—),女,硕士研究生;刘梦溪(1973—),男,副研究员,通讯联系人。E-mail: mengxiliu@sina.com。

收稿日期:2015-03-17;

修订日期:2015-12-22。

文章编号:1001—7631 ( 2016 ) 02—0106—08

中图分类号:TQ018;TQ052.5

文献标识码:A