基于力矩反馈-位置差型线控液压转向系统控制

刁秀永 鲁植雄 姜春霞 钟文军 张培友

南京农业大学江苏省智能化农业装备重点实验室,南京,210031

基于力矩反馈-位置差型线控液压转向系统控制

刁秀永鲁植雄姜春霞钟文军张培友

南京农业大学江苏省智能化农业装备重点实验室,南京,210031

摘要:针对轮式农业机械的线控液压转向系统的控制包括转向轮转角控制与路感模拟控制两部分,系统控制的协调性非常重要。分析了两部分控制间的耦合关系以及双向控制理论;提出一种融合位置与力矩信息的力矩反馈-位置差型控制方法,根据转向轮的目标转角(转向轮的目标转角由转向盘转角与角传动比理论计算得到)与转向轮实际转角的差值控制路感电机,同时根据驾驶员的作用力矩控制电液比例伺服以驱动转向,并完成了台架试验。结果表明:转向盘在不同初始角度下的回正时间约为0.5 s,转向阶跃响应稳态误差为0.231 °,响应时间为2.265 s,正弦跟随误差不大于1.401°,随机输入下的跟随误差不大于4.492°,但在转向盘转向改变时,误差达12.376°,持续时间约0.15 s。

关键词:农业机械;线控液压转向;双向控制;台架试验;转向特性

0引言

线控液压转向[1]是在传统的液压助力转向的基础上引入线控技术的转向技术,它取消了转向盘与转向执行机构之间的机械连接部分,精简了转向系统结构,便于转向系统的布置,同时实现了转向系统角传动比与力传动比的自由化设计,有利于改善拖拉机的操纵性和驾驶舒适性[2]。随着农业机械对智能化自动化的要求,线控技术在农业机械上的应用逐步得到了研究[3]。

线控液压转向系统的控制包括转向控制与路感模拟控制两部分,目前相关研究较多。对于转向控制研究,吕安涛等[4-5]研究了拖拉机的自动驾驶复合模糊控制方法与最优控制方法,于蕾艳等[6]基于神经网络非线性模型研究了线控转向系统的控制,张广庆等[7]对拖拉机的线控转向系统进行了仿真与试验。对于路感模拟控制研究,赵苗苗[8]与吴瑾等[9]采用模糊PID控制算法对路感模拟控制进行了研究,邱绪云等[10]基于线性自抗扰控制方法对路感模拟控制进行了研究。上述研究大多将转向控制与路感模拟控制分开研究。Sugita等[11]建立了包含转向控制与路感模拟控制的动力学模型,研究结果表明二者控制间有直接的影响关系。因此线控液压转向系统为了具备与传统转向系统一样的操纵感,其控制必须耦合转向控制与路感模拟控制。

考虑到线控液压转向系统的控制特点,以及遥操作机器人系统[12]在结构与工作原理上与线控液压转向系统的类似之处,本文分析了双向控制的结构[13],提出了适用于线控液压转向系统的双向控制策略,为控制系统的研究提供了参照。最后通过台架试验对提出的控制方法的有效性进行了验证。

1双向控制理论

双向控制理论[14]是遥操作机器人研究中提出来的,用以实现遥操作机器人主控和被控系统之间的力与位置交互反馈控制。一般认为,可以分为操作者、主操纵机构、通信环、从操纵机构和外界环境5个部分的系统都可以应用双向控制[15]。线控液压转向系统可以分解为双向控制的五部分,如图1所示。将驾驶员看作操作者;包含转角传感器、力矩传感器、路感电机的转向盘系统看作主操纵机构;控制器ECU看作通信环;包含伺服换向阀、油泵、转向油缸、位移传感器、转向轮转角传感器等的转向执行系统看作从操纵机构;路面信息作为外界环境。

图1 双向控制典型结构

图1中,Fo为操作者(驾驶员)输出的力指令,作用于转向盘;Fm与Xm分别为操作者(驾驶员)作用下主操纵机构(转向盘系统)产生的力和位置信息,该信息通过通信环(控制器ECU)发送给从操纵机构(转向执行系统);Fs与Xs分别为从操纵机构(转向执行系统)根据指令产生的力和位置信息,该信息通过通信环(控制器ECU)反馈给主操纵机构(转向盘系统);Fe为从操纵机构(转向执行系统)和外界环境(路面信息)产生的交互信息。

双向控制常采用的控制方法主要包括[16]:位置伺服型、力反馈型、力反馈伺服型、力-位置综合型等。从图1中力与位置信号的交互路径可以看出,主从操纵机构转向盘系统与转向执行系统之间同时有力和位置信息的传递,此处双向控制的重点就是如何将这两种信息进行有效融合。本文基于力-位置综合型的双向控制方法得到力矩反馈-位置差型控制策略,对于线控液压转向系统,该策略如图2所示。图中,F表示控制器输出的力控制信号,用以驱动路感电机;X表示控制器输出的位移控制信号,用以驱动电液伺服阀从而控制转向油缸。

图2 力矩反馈-位置差型控制策略

2系统控制方法

线控液压转向系统的执行机构主要有路感电机与转向缸。路感电机是直接控制对象,以产生力感;转向缸则通过控制电液伺服阀进行控制,以控制转向缸的位移和运动方向,实现转向。因此,在控制器中需要分别进行路感电机和电液伺服阀的控制方法研究。

2.1路感电机控制

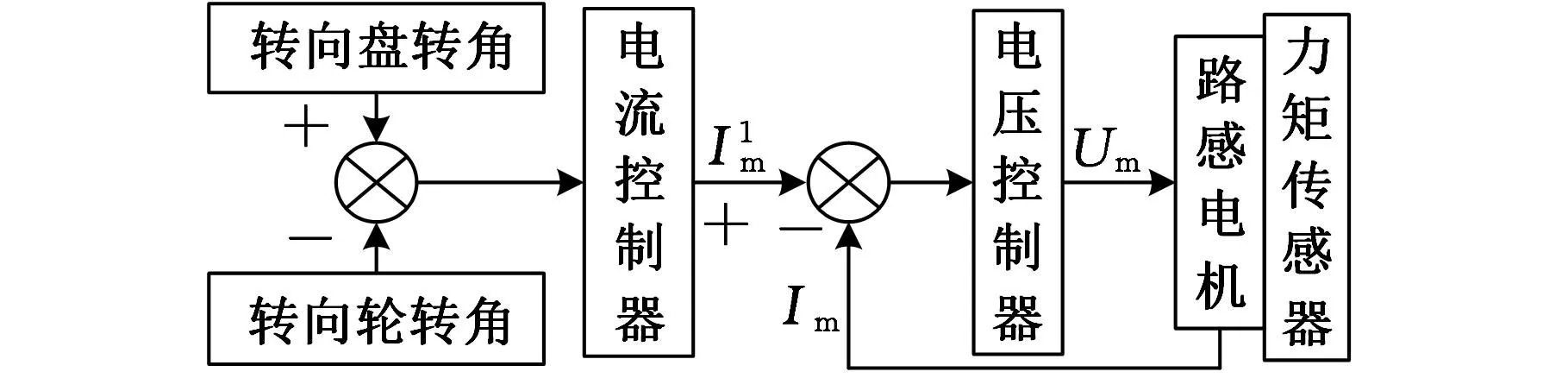

路感电机的控制信号根据转向盘转角与转向轮转角的差值确定,路感电机在控制全过程中是堵转的,所以,其控制除了会受到转动惯量、阻尼等因素的影响外,反转产生的逆电势对控制精度也有很大影响,它会使得路感电机输出的力矩产生较大差值。同时驾驶员在转向过程中,也会产生力矩的波动与滞后现象,这些都会严重影响驾驶员的手感。针对路感电机控制过程中这些特点,设计电流的闭环控制,以降低路感电机的控制偏差与响应时间,从而增强系统的鲁棒性,且可使获得的力矩更加平滑无冲击。此处选用PID控制算法,经试验整定得到比例系数KP=1.5,积分系数KI=0.005,微分系数KD=0.002。路感电机控制策略如图3所示。

为了便于台架试验的验证,本文路感特性采用线性特性。路感电机的输出转矩大小与转向轮-转向盘的转角差值的关系为

Tl=k1|θp-θlij|+0.3

式中,Tl为路感数值,N·m;kl为路感系数,N·m/(°);θp为转向盘转角,(°);θl为转向轮转角,(°);ij为角传动比,本文取9。

图3 路感电机控制策略

2.2电液伺服阀控制方法

电液伺服阀用来精确控制流量和流向,进而控制转向油缸的位移和移动方向,其控制信号是驾驶员作用力矩。电液伺服阀在压差恒定的情况下,其流量仅与其开度有关,因此固定压差后,只需精准控制阀芯位置即可有效控制流量,从而确保转向的响应速度与精度。因此本文针对电液伺服阀的控制,采用闭环控制,由目标阀芯位移信号与实际阀芯位移信号构成,此处选用PID控制算法,经试验整定得到比例系数KP=1.2,积分系数KI=0.008,微分系数KD=0.001。电液比例伺服阀控制策略如图4所示

图4 电液比例伺服阀控制策略

3试验验证

3.1试验平台的搭建

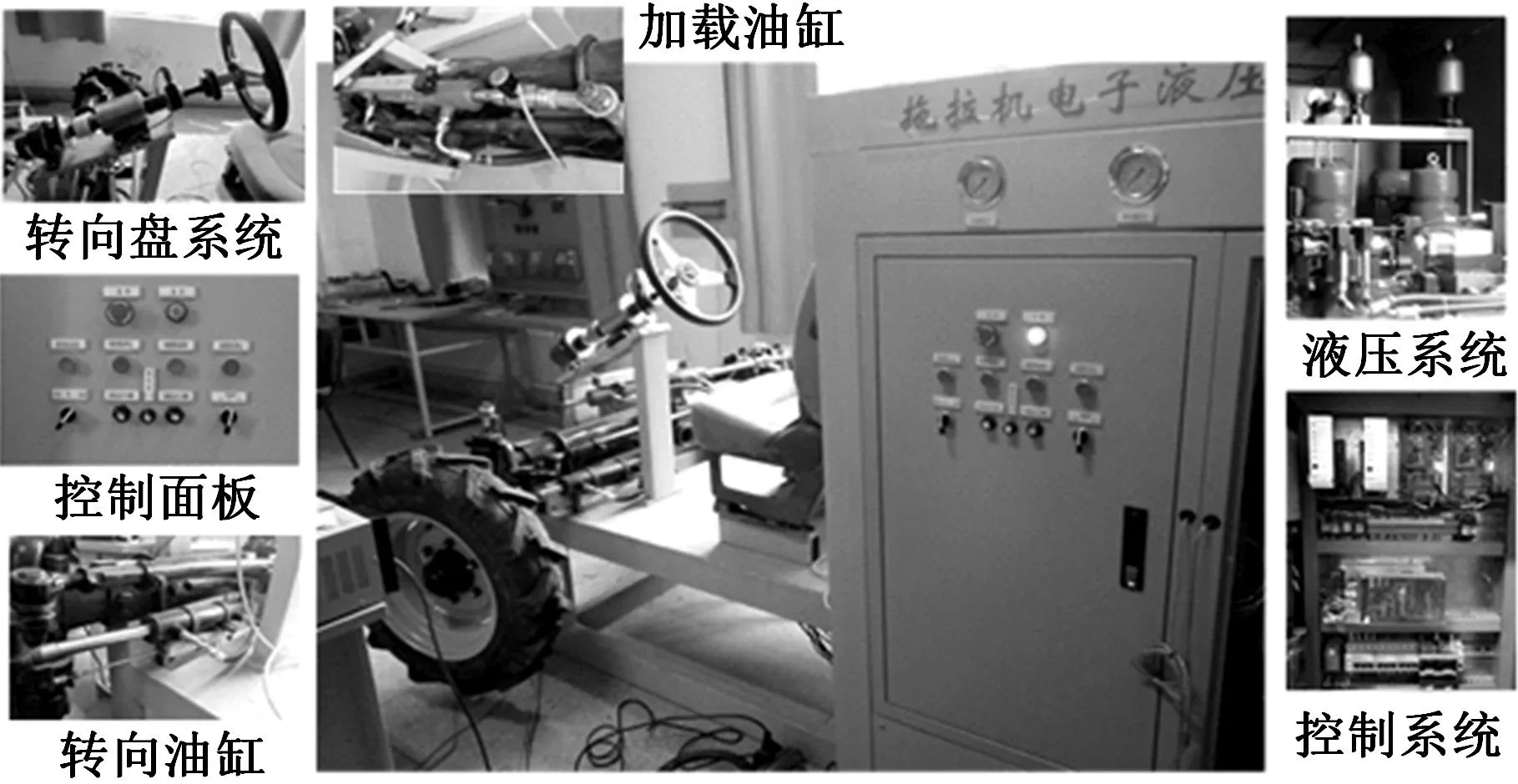

搭建线控液压转向试验台,主要由控制柜部分、转向执行部分、转向盘部分、加载部分四部分组成,如图5所示。

图5 线控液压转向系统试验台

(1)控制柜部分主要包括电源系统(强电用于给油泵供电,弱电用于控制器、传感器、执行器等供电)、控制器模块、伺服阀与电机的驱动器模块,可以满足试验台控制对硬件的要求。

(2)转向执行部分主要包括转向油缸、电液伺服阀、油泵、转向轮转角传感器、转向杆拉压力传感器等部件,用于实现转向轮的驱动,并为控制器提供必要的转向执行部分的状态信息。

(3)转向盘部分主要包括路感电机、力矩传感器、转向盘转角传感器等,可以实现路感的模拟,并为控制器提供转向盘状态信息与转向阻力矩。

(4)加载部分主要包括电液伺服阀、加载油缸、油泵等,用于模拟拖拉机转向时转向轮受到的转向阻力矩。

台架系统的主要零部件选型如表1所示。

表1 主要零部件型号

3.2试验结果与讨论

传统转向系统的回正是依靠回正力矩作用于转向轮使其逐渐回正,并通过机械连接带动转向盘回正。因此,在线控液压转向系统中,转向轮在回正力矩作用下回正,引起转向轮与转向盘转角差值改变,控制器根据此差值输出路感电机的控制信号,在路感电机作用下使转向盘回正。

台架试验中,通过转向加载缸,给转向系统施加转向阻力,转向轮的目标转角由转向盘转角与角传动比理论计算得到。

回正性试验中,首先转动转向盘,将转向轮控制到某一转角,然后双手松开转向盘,此时转向阻力模拟回正力矩,并让转向阻力大小与转向轮转角成正比,即当转向轮回正后,不再有回正力矩;同时车速以虚拟信号替代,不考虑车速对回正力矩的影响,观察转向盘的回正响应,结果如图6所示。转向盘在转角为30°、60°、90°下的回正时间约为0.5s,回正稳态误差分别为0.210°、0.742°、0.905°,误差与回正时间均较小。

图6 不同角度下转向回正性试验

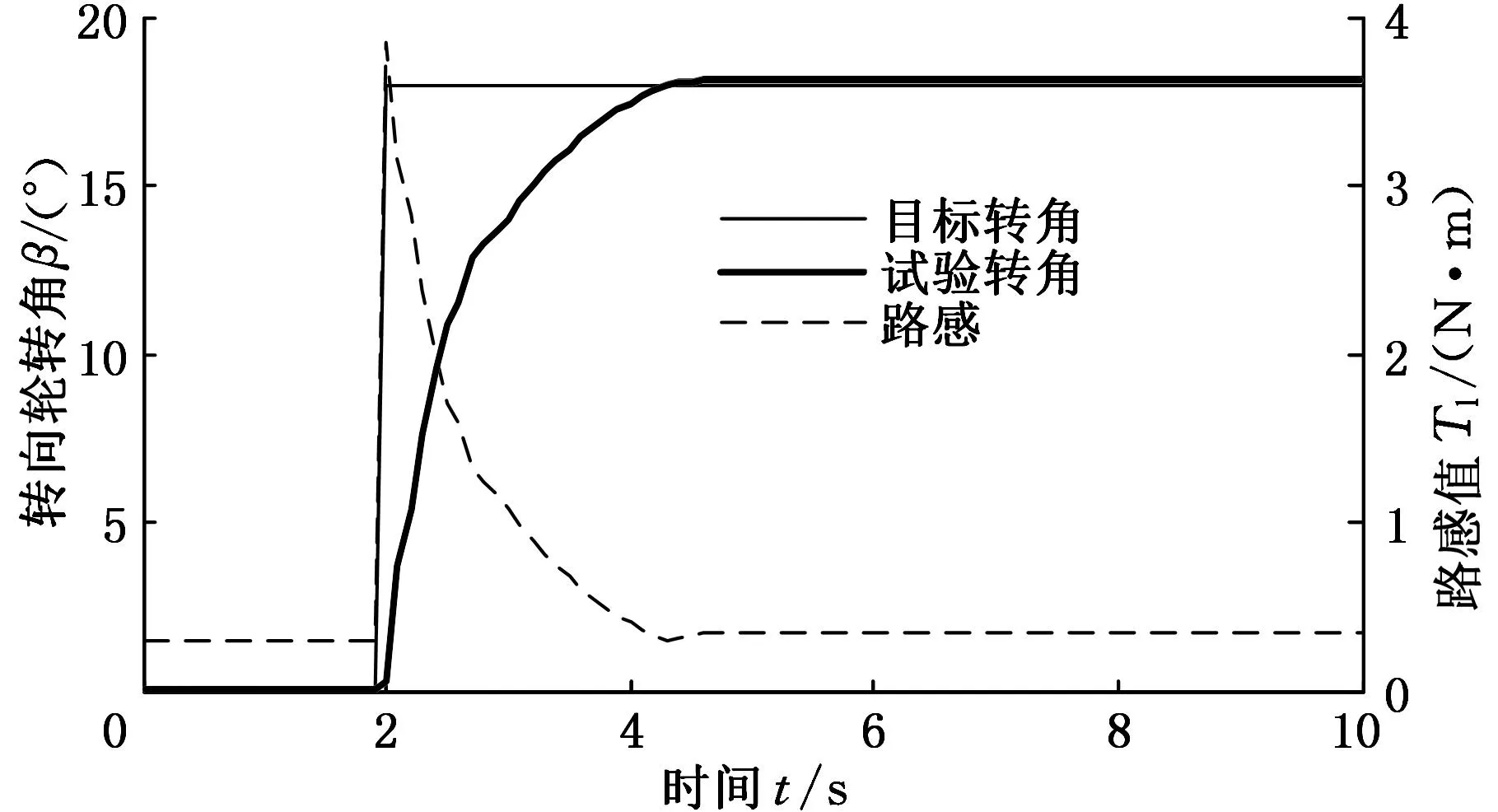

阶跃响应试验中,为获得准确稳定的角阶跃输入,由控制器模拟产生由0°阶跃变化到18°的转向轮转角信号,同时固定转向盘以测得路感电机的输出力矩及路感值,得到转向轮的响应与路感值如图7所示。转向轮响应时间为2.265s,稳态误差为0.231°,可以满足低速农业机械的要求。路感值由3.8N·m降到0.389N·m,阶跃转角产生的转向力矩很大,可以有效降低驾驶员急转向的速度,提高行驶安全性。

图7 阶跃响应试验

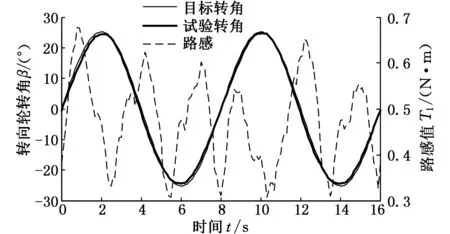

正弦响应试验中,输入的目标转向轮转角信号周期为8s,得到的转向轮转角响应与路感值变化曲线如图8所示。响应误差为-1.034°~+1.401°,正弦跟随误差较小,同时路感值变化在0.38~0.70N·m之间,因为转向轮响应效果良好,故不需要为驾驶员反馈较重路感。

图8 正弦跟随响应试验

随机响应试验中,人为随机地转动转向盘,转向盘的转速、转动方向、角度均为随机,得到的转向轮转角响应与路感值如图9所示。转向轮随机响应误差较大,在转向盘转动方向改变时,误差在-12.376°~+11.904°之间,此时路感数值达2N·m左右,可以有效提醒驾驶员此时转向误差较大,而且大误差持续时间较短,约为0.15s,对系统响应影响较小。在其他时刻,转向轮响应始终滞后,误差在-4.492°~+3.788°之间,路感数值在1.5N·m以下,转向较为轻便。

图9 随机跟随响应试验

4总结

(1)提出的力矩反馈-位置差型控制策略可以使线控液压转向系统获得良好的转向盘回正性能,而且反馈的路感能有效地协助驾驶员判断转向轮转角响应情况,提高了车辆的操纵性。

(2)利用搭建的试验平台对所提出的双向控制策略进行了验证,有力地说明了该控制策略应用在线控液压转向系统中的可行性与有效性。

由于试验条件限制,未对所提出的控制策略进行实车试验,同时研究中以定车速研究,未能考虑变车速对系统控制的影响,有待进一步完善。

参考文献:

[1]胡静波,王同建,罗士军,等. 装载机线控转向系统研制[J].中国机械工程,2008,19(12):1500-1504.

Hu Jingbo, Wang Tongjian, Luo Shijun, et al. Development of Steer-by-wire System for Wheel Loader[J]. China Mechanical Engineering, 2008, 19(12): 1500-1504.

[2]周聪,肖建.汽车线控转向系统的研究现状与发展[J]. 控制工程,2012,19(5):827-831.

Zhou Cong, Xiao Jian. Current and Trend of Automobile Steering-by-wire System[J]. Control Engineering China, 2012, 19(5): 827-831.

[3]Toru T. Research in Autonomous Agriculture Vehicles in Japan[J]. Computers and Electronics in Agriculture, 2000, 25: 133-153.

[4]吕安涛,毛恩荣,宋正河,等. 一种拖拉机自动驾驶复合模糊控制方法[J]. 农业机械学报,2006,37(4):17-20.

Lü Antao, Mao Enrong, Song Zhenghe, et al. A Complex Fuzzy Control Technique of Tractor Automatic Steering[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(4): 17-20.

[5]吕安涛,宋正河,毛恩荣. 拖拉机自动转向最优控制方法的研究[J]. 农业工程学报,2006,22(8):116-119.

Lü Antao, Song Zhenghe, Mao Enrong. Optimized Control Method for Tractor Automatic Steering[J]. Transactions of the Chinese Society of Agricultural Engineering, 2006, 22(8): 116-119.

[6]于蕾艳,伊剑波,鲍长勇. 基于神经网络非线性模型的线控转向系统控制[J]. 拖拉机与农用运输车,2014,41(2):37-40.

Yu Leiyan, Yi Jianbo, Bao Changyong. Control of Steer by Wire System Based on Artificial Neural

Network Nonlinear Model[J]. Tractor & Farm Transporter, 2014, 41(2): 37-40.

[7]张广庆,朱思洪,李伟华,等. 铰接摆杆式大功率拖拉机原地转向仿真与实验[J]. 农业机械学报,2012,43(10):25-31.

Zhang Guangqing, Zhu Sihong, Li Weihua, et al. Simulation and Experiment of In-situ Steering of Large Wheel Tractor with Hinge Swing Link[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(10): 25-31.

[8]赵苗苗. 基于模糊PID的线控液压转向系统路感控制研究与实现[D]. 南京:南京农业大学工学院,2011.

[9]吴瑾,田杰,罗石.基于模糊PID 的线控转向系统路感控制研究[J]. 机械科学与技术,2012,31(6):919-924.

Wu Jin, Tian Jie, Luo Shi. Fuzzy PID Based Controller of Road Feeling for Steer-by-wire System[J]. Mechanical Science and Technology for Aerospace Engineering, 2012, 31(6): 919-924.

[10]邱绪云,冯晋祥,于明进,等. 车辆线控转向路感模拟控制研究[J]. 控制工程,2011,18(1):25-28.

Qiu Xuyun, Feng Jinxiang, Yu Mingjin, et al. On Road Feeling Simulation Control of Vehicle Steer-by-wire System[J]. Control Engineering of China, 2011, 18(1): 25-28.

[11]Sugita S, Kanagawa F, Tomizuka M. Cancellation of Unnatural Reaction Torque in Variable-gear-ration Steering System[J]. Journal of Dynamic System, Measurement, and Control, 2012,134(2):1-10.

[12]倪涛,李骁鹏,张红彦,等.基于立体视觉的遥操作机器人力感示教控制策略[J]. 农业机械学报,2013,44(1):244-248.

Ni Tao, Li Xiaopeng, Zhang Hongyan, et al. 3-D Vision-based Kinesthesis Teaching Control Strategy for Telerobotics[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(1): 244-248.

[13]Pan Jun, Canudas C,Sename O. A New Predictive Approach for Bilateral Teleoperation with Applications to Driver-by-wire System[J].IEEE Transactions on Robotics, 2006, 22(6): 1146-1162.

[14]王祥.汽车线控转向系统双向控制及变传动比特性研究[D]. 长春:吉林大学,2013.

[15]Mikko V, Janne T, Pekka A,et al. Improving the Performance of DTP2 Bilateral Teleoperation Control System with Haptic Augmentation[J]. Fusion Engineering and Design, 2014, 89(9): 2278-2282.

[16]李世杰,张艳蕊,毕海霞,等. 具有力觉感的主从医疗机器人双向控制方法研究[J]. 机械设计与制造,2010(6):156-157.

Li Shijie, Zhang Yanrui, Bi Haixia, et al. The Research on the Bilateral Control Method of Master-slave Medical Robot System with Force Telepresence[J]. Machinery Design & Manufacture, 2010(6): 156-157.

(编辑苏卫国)

Control of Hydraulic Steer-by-wire System Based on Torque Feedback and Positional Error

Diao XiuyongLu ZhixiongJiang ChunxiaZhong WenjunZhang Peiyou

Key Laboratory of Intelligent Agricultural Equipment of Jiangsu Province,Nanjing Agricultural University, Nanjing, 210031

Abstract:Hydraulic steer-by-wire system included steering control and road-feeling generation control, the coordination of the system was very important. The paper analyzed the coupling connection of the two control parts, also the theory of bilateral control system, then a kind control method called torque feedback-positional difference type control method was proposed, which combined position and torque informations. In this control method, the control signals of road-feeling motor were determined by differences between target road wheel angles and practical road wheel angles. Steering wheel angle divided by transmission ratio was target road wheel angle. In addition, the control signals of electron hydraulic proportional servo valve were determined by drivers’ torque, and the bench tests were finished. The results show that the steering reversal time is as 0.5 s, the difference of step response is as 0.231° and response time is as 2.265 s, the sine response difference is below 1.401°, and random input difference is smaller than 4.492°, but when steering orientation changes, the difference is up to 12.376° with continuous time of 0.15 s.

Key words:agricultural machinery; hydraulic steer-by-wire; bilateral control; bench test; steering characteristic

收稿日期:2015-07-02

基金项目:江苏省科技支撑计划资助项目(BE2012384);江苏省科技成果转化专项资金资助项目(BA2010055)

中图分类号:S219.1;TH39

DOI:10.3969/j.issn.1004-132X.2016.10.021

作者简介:刁秀永,男,1990年生。南京农业大学工学院硕士研究生。研究方向为农业车辆线控液压转向系统。发表论文3篇。鲁植雄,男,1962年生。南京农业大学工学院教授、博士生研究生导师。姜春霞,女,1987年生。南京农业大学工学院博士研究生。钟文军,男,1990年生。南京农业大学工学院硕士研究生。张培友,男,1991年生。南京农业大学工学院硕士研究生。