钢筋混凝土连续箱梁裂缝检测与评估

刘洪涛

(1.安徽省公路工程检测中心,安徽 合肥 230051;2.桥梁与隧道工程检测安徽省重点实验室,安徽 合肥 230051)

钢筋混凝土连续箱梁裂缝检测与评估

刘洪涛1,2

(1.安徽省公路工程检测中心,安徽 合肥 230051;2.桥梁与隧道工程检测安徽省重点实验室,安徽 合肥 230051)

结合某4×25 m钢筋混凝土连续箱梁的裂缝实例,通过裂缝专项检测及动静载试验,总结裂缝规律和分布特点,并对历次检测情况进行对比、分析,判断裂缝成因及危害,对桥梁的承载能力及工作状况作出综合评价,为桥梁的检测、维修与加固提供参考。

钢筋混凝土箱梁;裂缝;承载能力

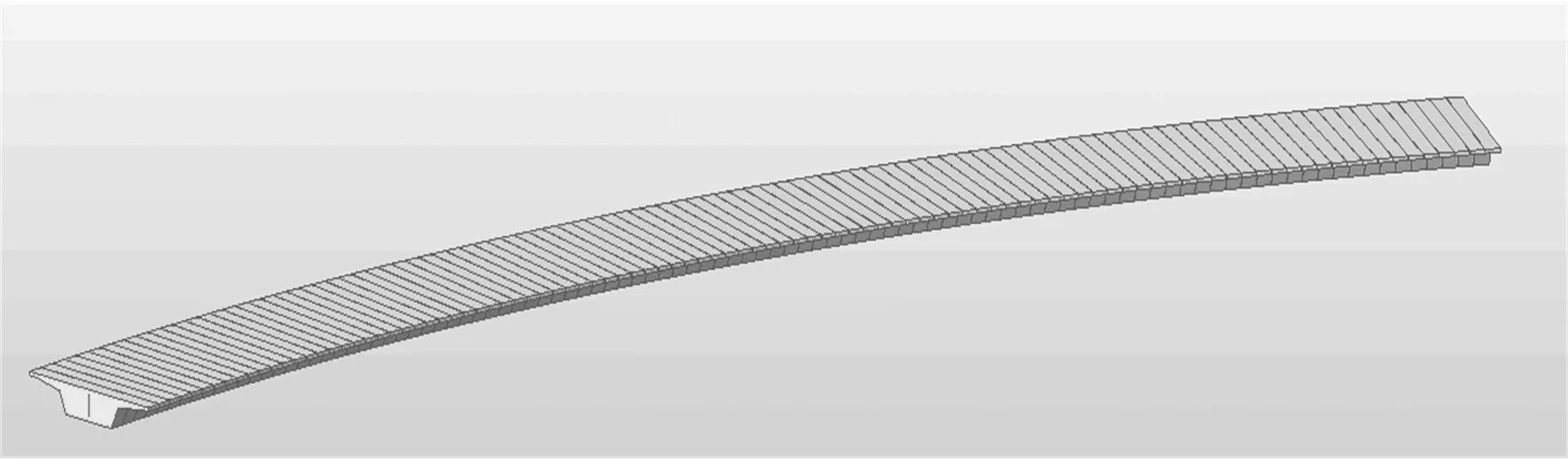

某立交桥共分为WE、NE、EW、EN四个匝道,匝道桥主要采用4×25 m、3×25 m的钢筋混凝土连续箱梁,设计强度C40,断面形式为单箱单室结构,如图1所示。箱梁梁高1.6 m,箱梁标准宽度9 m,底板宽3.8 m,斜腹板水平投影0.55 m,悬臂长2.05 m,箱梁顶板厚25 cm,底板厚在一般段为25 cm,支撑处加厚为40 cm,腹板厚度在一般段为45 cm,支撑处加厚到65 cm。

图1 钢筋混凝土连续箱梁断面图

该立交匝道桥均采用满堂支架法[1]现浇施工,桥面为单向双车道布置,设计荷载:公路-Ⅰ级。 在施工过程中及全桥建成后,各跨底板、腹板及翼板均出现多条裂缝,跨中裂缝间距相对较密。尤其是边跨跨中附近,个别裂缝宽度为0.54 mm,中跨最大裂缝宽度为0.30 mm。

该桥通车前已委托检测机构进行了外观检查及荷载试验,对裂缝进行了描述,荷载试验结果为承载能力满足设计要求。试运行通车一年后,为弄清匝道桥箱梁裂缝规律、发展情况及对结构的影响,另外委托我单位对该立交匝道桥前期检测的项目进行对比检测和分析,主要检测内容为裂缝专项检测及荷载试验。

按委托要求,现场实际抽测4个匝道共21跨箱梁,现以WE匝道第2联4×25 m钢筋混凝土连续梁为例进行说明,该匝道全长275.49 m,共分3联,跨径布置为4×25 m+4×25 m+3×25 m,平面上位于半径为480 m的圆曲线上,桥梁全宽9.0 m,所有墩台均正交布置。

1 检测内容及方法

1.1 裂缝专项检测

参照文献[2],利用桥梁检测车和移动支架重点检查内力(应力)较大的控制截面或结构较薄弱之处,主要是检查蜂窝、麻面、剥落、裂缝等表观可见病害。

裂缝的观测包括裂缝发生的位置、宽度、长度等情况,并采用对主梁表面画网格的方法,对箱梁裂缝绘制分布图。先目测查找裂缝,用粉笔作好标记。然后逐一进行裂缝长度、宽度的测量,对具备测深条件的裂缝进行取芯法深度测量,裂缝长度用钢卷尺量测,宽度使用屏显式裂缝观测仪量测,并对测量情况进行详细记录。裂缝的位置以块段分界线、梁体结构线等作为参照,其起点、终点、转折点的坐标均应测量准确,记录清楚,勾勒草图于检查记录表上。对特征明显、宽度较大的裂缝在结构上裂缝迹线边写上裂缝的编号,注明检查日期、裂缝长度、宽度,且用数码照相机进行拍照。

1.2 荷载试验

对WE匝道第2联4×25 m钢筋混凝土连续梁进行动静载试验,静载试验主要测试结构在等效试验荷载作用下应变、挠度、裂缝变化、残余变形,动载试验主要测试结构自振频率、振型、阻尼比、冲击系数,判断桥梁的实际工作状况是否符合设计要求或处于正常受力状态,了解桥梁结构设计与施工质量,对桥梁的承载能力及工作状况作出综合评价。

2 检测结果

2.1 裂缝专项检测及分析

2.1.1 裂缝专项检测结果

从表1、表2中WE匝道第2联箱梁裂缝数量、宽度、长度、分布状况的统计结果来看,裂缝分布具如下特点:

(1) 从各跨箱梁裂缝走向情况来看,箱梁底板多为横向裂缝,个别存在少量斜向裂缝;箱梁腹板为竖向或斜向裂缝,翼板为横向裂缝;腹板在跨中附近为竖向裂缝,靠近中墩位置时多为斜向裂缝;底板多数横向裂缝与底板钢筋位置相对应。具体裂缝特点如下:① 腹板竖向裂缝。箱梁左右侧均较多、大体位置对应,多出现于1/4~3/4跨区域,且以边跨更多,裂缝最宽处达0.54 mm,绝大部分延伸至底板,少数延伸至翼缘板底面。② 腹板斜向裂缝。此类裂缝相对较少,大多分布在支点~1/4跨段,倾斜角度从支点到1/4跨逐渐增大,多从腹板中部高度附近开始,向两端发展,部分延伸至翼缘板或底板,裂缝最宽处达0.28 mm。③ 底板横向裂缝。多存在于各跨中附近区域,间断、不连续,边跨数量偏多,部分为腹板竖向裂缝延伸至底板,至一定长度后消失,最大裂宽为0.36 mm;也有部分横向裂缝仅仅分布于底板范围内,长度较短且细密,间距多集中在0.1~0.3 m之间。

(2) 从各跨箱梁裂缝的数量及分布位置来看,总体来说箱梁的底板横向裂缝数量最多,其次为腹板竖向或斜向裂缝,翼板横向裂缝最少。

(3) 从各跨箱梁裂缝宽度特征情况来看,箱梁腹板裂缝宽度最宽,其次为翼板,底板裂缝宽度最小,翼板裂缝宽度总体大于腹板、底板裂缝宽度;腹板左右侧裂缝数量、走向基本对称,裂缝形态基本上为中间宽两端窄;绝大部分腹板裂缝均延伸至底板,底板裂缝大都间断、不连续,翼板部分裂缝与腹板斜裂缝相贯通。

(4) 从每联中跨和边跨裂缝分布情况来,边跨在底板、腹板处裂缝的数量、宽度均大于中跨;翼板在墩顶处的裂缝数量、宽度均大于跨中。

由上述箱梁结构混凝土裂缝的分布范围和特征可以看出,裂缝数量和分布区域基本符合四跨连续梁的受力特点[3]。

表1 WE匝道桥第二联裂缝统计表

表2 WE匝道桥第二联超限裂缝数量统计汇总

2.1.2 裂缝检测对比分析

对比上次裂缝检测情况,主要总结如下:

(1) 裂缝数量为上次裂缝数量的135%,略多于上次检测数量,总体变化不大。

(2) 从现场箱梁较少留有痕迹的已标识的裂缝长度、宽度来看,未见明显发展迹象。

(3) 限于已有各条裂缝的宽度观测位置不同,裂缝宽度存在一定差异,但最大裂缝宽度均为0.54 mm,未见明显发展。

(4) 第8跨箱梁底板在通车前局部采用水泥浆涂刷封闭,本次检测时未见明显发展。

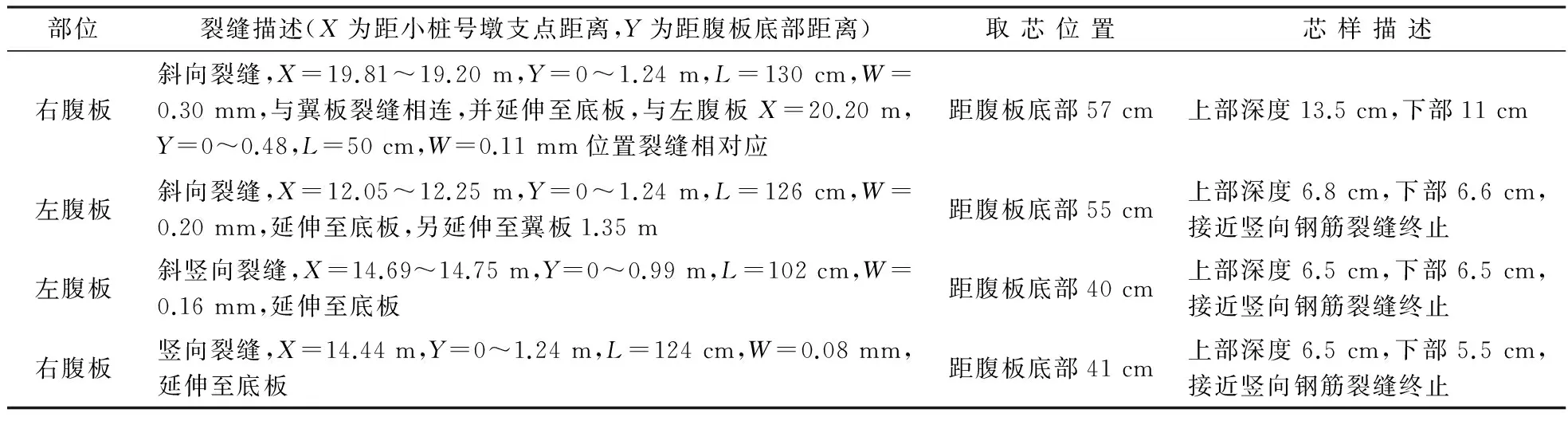

(5) 由于超声波检测混凝土裂缝深度[4]受钢筋等影响较大,本次采用取芯法进行验证,根据现场情况共对边跨箱梁腹板4条缝宽分别为0.08 mm、0.16 mm、0.20 mm、0.30 mm裂缝进行取芯检测,芯样直径5 cm。从表3裂缝取芯情况来看,延伸至底板和翼板的腹板斜裂缝深度相对较大,最深处为13.5 cm,其他3条裂缝深度在5.5~6.8 cm之间,且均接近竖向钢筋时裂缝未进一步发展,但同时也说明该位置的钢筋保护层厚度[5]偏大。现场采用钢筋保护层厚度仪对腹板裂缝进行扫描,发现大部分竖向裂缝产生在竖向钢筋对应位置,且腹板中部钢筋保护层厚度多集中在5.0 cm左右,腹板下部钢筋保护层厚度在3.0 cm左右,推断箱梁钢筋骨架未按设计要求绑扎,骨架明显偏离。

表3 WE匝道桥第5跨箱梁裂缝深度取芯法检测结果表

3 静动载试验及分析

3.1 理论分析

根据设计图纸及现场实测结构尺寸,利用桥梁专用有限元计算分析软件MIDAS/Civil建立该桥有限元计算模型,并按文献[6]作为验证荷载对其进行静动载试验的理论分析。图2、图3为局部有限元计算模型截图及内力包络图。

图2 桥梁有限元计算模型截图

图3 公路-I级作用下桥梁内力包络图

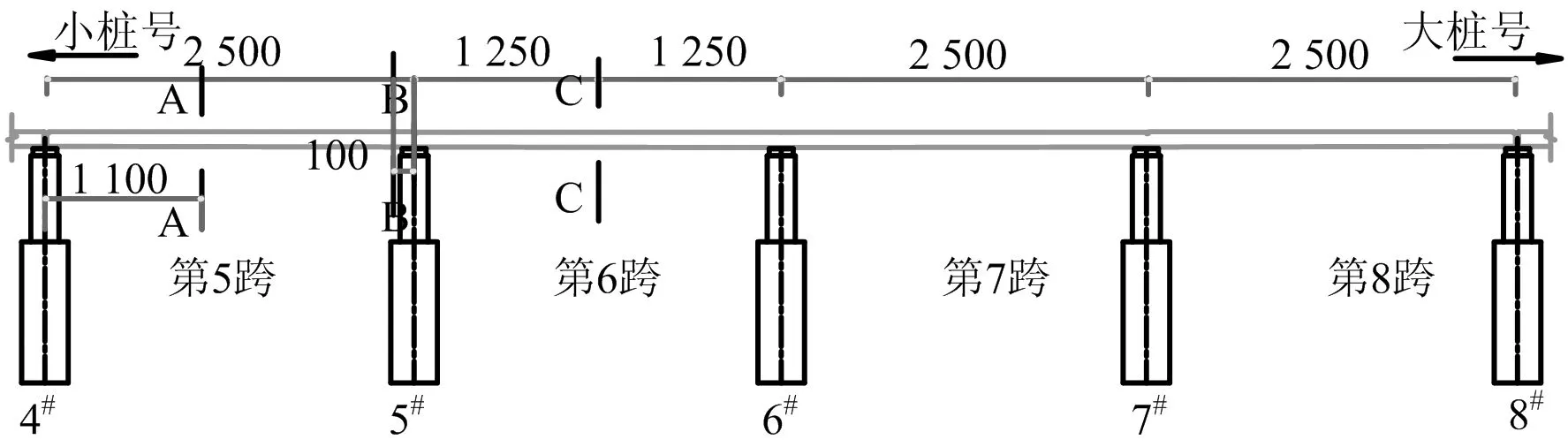

3.2 测试截面

经过分析,确定在设计荷载作用下的3个内力控制截面,对应于这3个内力控制截面,确定5个静载试验工况,见图4所示。

图4 试验工况布置图

3.3 加载工况和加载方式

利用静力图式等效原理,对控制断面位置的内力影响线进行加载计算,求得设计标准荷载的等代荷载,使之达到设计荷载的0.95~1.05[7]。根据计算分析,共布置5个加载工况,其中工况1、3、5为偏载,加载车距护栏内侧50 cm,工况2、4为对称加载,沿桥面中线按规定对称分布,共需38 t后八轮加载车6辆。各工况下试验荷载效率系数如表4所列。

表4 试验荷载效率系数

3.4 测点布置

根据试验目的及结构受力特点,确定测试断面的应变测点如图5所示,挠度测点见图6所示,横向均布设2个挠度测点,采用精密水准仪及电测位移计同时比对观测。考虑到支座位移对于曲线钢筋混凝土箱梁的重要性,为掌握在试验过程中桥梁的两个支座的竖向位移情况,在4#墩顶、5#墩顶、6#墩顶支座处均布置两个支座位移测点,利用电测位移计进行测量。

图5 应变测点布置示意图

图6 位移测点布置示意图

3.5 静载试验结果

参照文献[8]规定,对于钢筋混凝土梁桥,测试结构试验荷载效率最大部位的结果应满足以下条件:

(1) 量测的弹性变形(挠度)或应变值(Se)与理论计算值(Ss)的比值校验系数η为:β<η=Se/Ss≤α,挠度:取β=0.5,α=0.9;应变:取β=0.4,α=0.8。

(2) 量测的残余变形值(Sp)与总变形值(Stot)的比值相对残余ΔSp应满足:ΔSp=Sp/Stot≤αl,取αl=0.2。

3.5.1 挠度结果分析

表5为主要控制截面测点在相应工况下实测最大挠度值与理论挠度值对比分析表。

表5 各工况主要测点挠度分析表

从表5可以看出,试验跨的挠度校验系数在0.65~0.84之间,实测挠度值与理论计算值的变化规律一致,满足文献[8]要求。在各工况下的循环加载-卸载后,挠度最大相对残余变形为4.6%,结构产生的挠度能得到恢复,即结构处于较好弹性工作状态。根据文献[9]对汽车荷载(不计冲击系数)作用下的挠度值L/600=41.6 mm,实测的最大挠度为5.63 mm,远小于规范限值。

3.5.2 应变结果分析

表6为主要控制截面测点在相应工况下实测最大应变值与理论应变值对比分析表。

表6 各工况主要测点应变分析表

从表6可以看出,各加载工况下的控制截面应变最大校验系数在0.69~0.96之间,部分测点应变校验系数偏大,可能与结构出现裂缝导致刚度下降有关,应变最大相对残余变形为18.8%,小于规范规定的20%,说明箱梁裂缝对结构工作性能有一定影响。

3.5.3 裂缝分析

试验前在最大正弯矩A截面选取一位于底板处的横向裂缝作为观测点,并在此处安装了裂缝观测仪进行监测,在试验前后及过程中测量裂缝宽度。试验前测得缝宽0.18 mm,在满载裂缝宽度扩展而达到0.21 mm,增大了0.03 mm,卸载后裂缝宽度为0.20 mm,满足文献[7]的相关要求。

3.5.4 支点处梁体位移分析

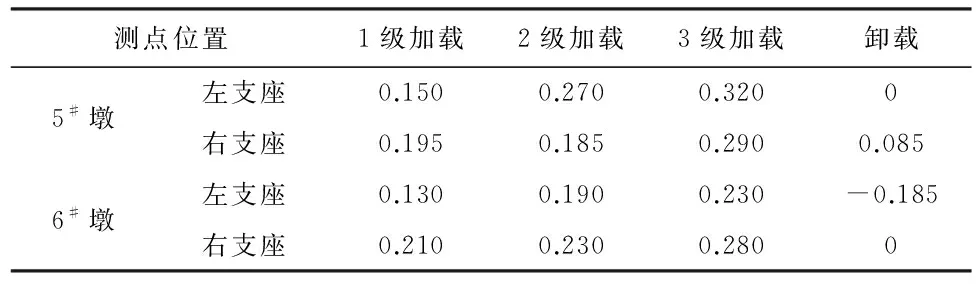

表7、表8为工况1、工况5最大正弯矩偏心加载工况下支座处梁体实测竖向位移。

表7 工况1加载支座处梁体实测竖向位移 mm

表8 工况5加载支座处梁体实测竖向位移 mm

由表8可以看出,在工况1荷载作用下,4#墩支座处梁体产生向下的位移、5#墩支座处梁体产生向上的位移,位移最大值为0.325 mm;在工况5荷载作用下,5#墩、6#墩支座处梁体均产生向下的位移,位移最大值为0.320 mm,两个偏心荷载工况作用下,墩顶处支座左右侧位移方向相同且数值相近,卸载后挠度能够恢复,说明结构未产生明显扭转变形,且支座变形后均能恢复,说明结构工作状态较好。

3.6 动载试验结果

3.6.1 模态试验

桥梁结构在接近白噪声的自然环境(如地脉动、风、水流等)震源影响下,会产生随机振动,利用测得桥上的这种微小随机响应信号,通过频谱分析得出该桥的自振频率(固有频率)、阻尼比和振型等。本次利用环境激励法试验来测试结构的动力特性,所测WE匝道共布置12个测点,布置在桥跨两侧四分点位置,依次为C1~C12,见图7所示。

根据现场采集的各测点时域波形图,通过频谱分析,可得出一阶自振频率为4.980 Hz,与理论计算值4.46 Hz之比为1.12,通过模态分析软件DHMA进行模态拟合,得出实测振型与理论振型一致,说明结构刚度满足设计要求。

图7 模态测试测点布置示意图

3.6.2 行车试验

让试验车分别以速度20 km/h、30 km/h、40 km/h和50 km/h的速度匀速通过桥跨结构,测试试验跨跨中箱梁底面的动应变时程响应曲线,得出不同车速下冲击系数,见表9所列。

表9 实测冲击系数表

该桥冲击系数规范计算值为0.247,不同车速下实测冲击系数均小于规范计算值。

3.6.3 跳车试验

采用一辆试验车越过试验跨跨中设置的一高约15 cm的枕木,车辆通过枕木产生跳动,形成对桥梁的冲击作用,激起桥梁的竖向振动,利用挠度检测仪采集竖向动挠度时程响应曲线。根据跳车激振试验测得的余振响应信号分析计算得出结构一阶自振频率值为4.88 Hz,与理论值4.46 Hz之比为1.094,与环境激励法所测出的值略有差异,可能为车辆自重影响所致。对跳车激振后的余振响应信号分析计算得出结构的阻尼比为0.021。

3.7 静动载试验结果对比分析

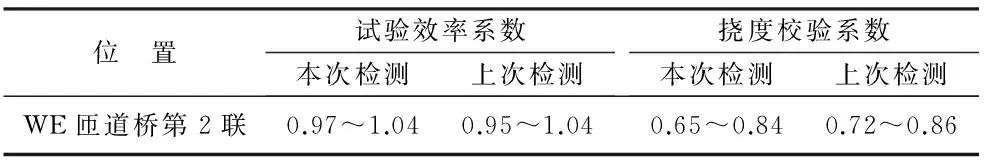

3.7.1 静载试验结果对比分析

考虑到箱梁裂缝对应变的影响,仅对两次静载试验的效率系数和挠度校验系数进行比较,从表10数据看,两次静载试验的效率系数与挠度校验系数均相近,结构承载力无明显劣化趋势。

表10 静载试验主要检测结果比较表

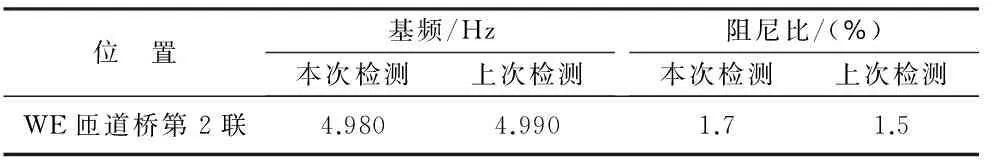

3.7.2 动载试验结果对比分析

从表11数据看,两次动载试验的基频与阻尼比均相近,结构承载力无明显劣化趋势。

表11 动载试验主要检测结果比较表

4 结束语

(1) 钢筋混凝土桥梁的梁体裂缝为最常见病害,一旦产生就会伴随结构工作且难以消除,并对梁体的安全及耐久性有一定影响。鉴于该桥病害总体情况,应尽快对箱梁裂缝采取有效方式进行处理,需结合该桥病害、本身结构特点,进行专项加固设计和处治,减少对结构耐久性的不利影响;考虑到裂缝宽度与水汽进入的程度,对于裂缝宽度在0.05~0.20 mm范围内的,可进行封闭处理,一般刷涂环氧树脂胶或其他灌缝材料;对于裂缝宽度大于0.20 mm规定的,应采用压力灌浆法灌注环氧树脂胶或其他灌缝材料进行处理[10],修补后加强观测。

(2) 随着交通量不断增长,应加强交通管理与控制,严禁超载、超速车辆通行,减小对结构的冲击。并按照养护规范有关要求定期对桥梁进行检测评估,在关键部位主要裂缝处设置观测点,加强运营期定期观测和日常养护,如果病害有较快发展,可关闭交通查明原因进一步整治。

(3) 为了提高钢筋混凝土连续箱梁桥的使用寿命,应严格在设计、施工、养护管理各个层面加强控制[11],尽量减少裂缝的出现,杜绝较大裂缝的产生,以提高桥梁的整体质量。

[1] JTG H11-2004,公路桥涵养护规范[S].

[2] JTG/T J21-2011,公路桥梁承载能力检测评定规程[S].

[3] JTG/T J21-01-2015,公路桥梁荷载试验规程[S].

[4] JTG D60-2004,公路桥涵设计通用规范[S].

[5] JTG D62-2004,公路钢筋混凝土及预应力混凝土桥涵设计规范[S].

[6] JTG/T F50-2011,公路桥涵施工技术规范[S].

[7] 刘 鹄,李炳圣.普通钢筋混凝土现浇连续箱梁常见裂缝浅析[J].公路交通科技(应用技术版),2011(7):234~235.

[8] 黎 明.钢筋混凝土桥裂缝分析及维修加固处理[J],中国水运,2011(4),235~237.

[9] 曹国辉,方 志.混凝土连续箱梁长期受力性能试验研究[J],土木工程学报,2008(9):83~89.

[10] 郑步全,吴培峰.某钢筋混凝土连续曲线梁桥裂缝事故分析与设计修正[J],公路交通科技,2004(11):35~38.

[11] 刘 鹏.钢筋混凝土连续箱梁裂缝控制研究[D].上海:同济大学,2009.

2016-12-01;修改日期:2016-12-07

刘洪涛(1979-),男,河南禹州人,硕士,安徽省公路工程检测中心高级工程师.

U448.213;U448.215;U448.34

A

1673-5781(2016)06-0794-05