色纺纱与半精纺纱工艺流程的探讨

袁秋梅,狄秀华

(汶上如意技术纺织有限公司,山东 潍坊 272501)

色纺纱与半精纺纱工艺流程的探讨

袁秋梅,狄秀华

(汶上如意技术纺织有限公司,山东 潍坊 272501)

文章主要探讨了色纺与半精纺工艺流程的特点以及各自的技术特点,并借助CJ/毛 80/20 14.8tex纱的生产,分析了同一产品使用不同的工艺流程生产时的要点,指出了当前色纺与半精纺产品的优势、不足及今后的研发方向,并为相关企业提供一定参考。

色纺纱;半精纺纱;工艺流程

1 前言

色纺纱生产工艺就是先将纤维染色,再将两种或两种以上不同颜色的纤维经过充分混合后纺制而成的、具有独特混色效果的纱线[1]。它可以实现传统白坯布染色所不能达到的朦胧的立体效果和特点,呈现出自然、时尚的特点。色纺纱使用起来无污染,还可以最大程度地控制色差。另外色纺纱的出现打破了纺织行业边界,更方便地实现了棉、麻、毛、丝、化纤等多种原料的自由混纺。

色纺纱纺纱时每根纱线上段与下段之间色泽要均匀一致,要求混棉保持均匀性。色纺纱混棉方法主要有开清棉机上的棉包(棉堆)混棉与并条机上棉条混棉两种。开清棉机上的棉包(棉堆)混棉称“立体混棉”,使各种色泽纤维分布在纱线的各个部位。并条机上棉条混棉称“纵向混棉”,把本白棉条与有色棉条按一定混比搭配制条。前一种混棉有立体效应;后一种混棉各种纤维的混比控制较准确,但混棉的立体效果较前者稍差。为了弥补两者不足,纺制中高档纯棉色纺纱时可两种方法兼用。

半精纺纱在设备配置上,将棉纺技术与毛纺技术融为一体,形成了一种新的纺纱工艺,它与粗纺毛纱不同的是不用双联或多联梳毛机,而用棉纺梳棉机;与精纺毛纱不同的是不经过精(针)梳机。半精纺纱生产流程短,同时由于它的设备配置和使用原料的特殊性决定了生产的纱线比精纺毛纱蓬松、柔软,比粗纺毛纱纱号细、条干均匀、表面光洁等,其风格介于精纺纱和粗纺纱之间[2~3]。

半精纺前道为在粗纺的和毛设备加上棉纺的梳棉、并条、粗纱、细纱、络筒、并线、倍捻设备。装备与工艺的改变,解决了原来毛纺设备不能解决的问题。在原料应用上,半精纺可实现棉、毛、丝、麻等天然纤维与其它新型的人造纤维、化学纤维等各种短纤维混纺,其生产的纱线无论是应用在精(粗)纺面料还是针织毛衣上,产品的风格都独树一帜,面料手感、垂性、身骨新颖、独特,给人的耳目一新的感觉,有别于传统的精纺、粗纺产品,故称为“半精纺”。

2 色纺纱与半精纺纱工艺流程

色纺工艺流程:和料→清花→梳棉→并条(三道)→粗纱→细纱→络筒→并纱→捻线。

半精纺工艺流程:和料→梳棉→并条(三道)→粗纱→细纱→络筒→并纱→捻线。

2.1 两种工艺流程上机前所采取的措施

色纺生产中,纯棉品种一般不需要养生。含毛绒、丝麻或化纤成分较多时,原料养生、和料方法和半精纺基本一致,混合后的原料打包上清花圆盘抓取成卷,由于后道清花工序打手速度偏高,为了防止打手缠绕,原料上机回潮一定要低于半精纺5%~8%左右。

半精纺在投料时为了控好原料配比,应把实际回潮折标后再称重投料。按一定配比称好的羊毛,必须进行严格的养生。养生助剂配方:和毛油0.8%、抗静电剂1%、水15%,油水一定要加匀,否则在和毛时容易出现部分原料过湿缠车现象。也可根据手感加入少量硅胶养生。养生24 h后的羊毛首先用和毛机开松,然后再与精网通过和毛机进行和毛。和好的原料直接进入喂毛斗进行生产。

2.2 开清棉工序

色纺清花工序棉毛混纺,由于毛纤维长度长,弹性较好,但比较蓬松,易粘连,成卷困难。因使用油剂的原因,可适当提高打手的速度和增加风量,防止生产中缠打手和通道挂花、堵塞等问题。棉卷采用重定量、较短定长。棉卷需用粗纱隔离,从而减少烂卷、粘卷现象。下机棉卷可用塑料布包裹,保持纤维回潮率,增强后道工序的可纺性。由于开清棉工序流程较长,各部隔距均采用化纤隔距,原料开松细腻,混合较好。由于落杂区较多,为保证棉毛原料的配比,应着重加强落物区隔距和气流的调整,尽量减少落物。

半精纺不经过清花工序,原料养生后按不同比例进行铺层,采用B262型和毛机混合3次,由于B262开松器件为角钉,速度较低,原料混合较好,原料通过震动式喂毛斗、梳棉平帘喂入改造后的梳棉机。但染色棉精网开松差,容易产生分梳不好现象,因此利用半精纺流程生产净色产品能够弥补这一缺陷,但如生产夹花品种必须严格控制和毛质量,以免成纱色结出现过大过高现象。经过改造后的梳棉机生产半精纺产品,纤维损伤减少,落物更少,制成率明显高于色纺。

2.3 梳棉工序

原料染色不同,成分不同,梳棉工艺不同。黑色、藏青等敏感色梳棉成网、成条困难。工艺配置须考虑油剂、混配、温湿度、车速、定量、工艺参数等因素,适当加长给棉板长度,增加梳理长度,降低刺辊转速,提高锡林刺辊速比,增加梳理度,提高道夫的转移率。

对色纺流程生产棉毛产品而言,应根据不同原料或相同原料不同混比采取不同工艺,以达到最佳梳理效果。要降低刺辊速度,加长给棉板有效梳理长度,同时要适当放大锡林—盖板隔距,降低盖板速度,降低锡林与刺辊速度等以减少纤维损伤。此外要采用大角度针布,以利于纤维转移,减少棉结产生。同时使用小的棉网张力,偏重的棉条定量以利于棉网成条。车间相对湿度应保持在68%以上。

半精纺生产棉毛产品原料养生一定时间后就可上梳棉机梳理成条,这道工序是半精纺纺纱的关键工序,其生条质量好坏直接影响到成纱质量,为减少出条重差异,对梳棉机进行改造加装喂毛斗,采用皮圈导棉,扩大振荡箱容积,提高振荡频率,加大振荡幅度,使喂入给棉罗拉的原料厚薄均匀,重量不匀率控制在3%以内。

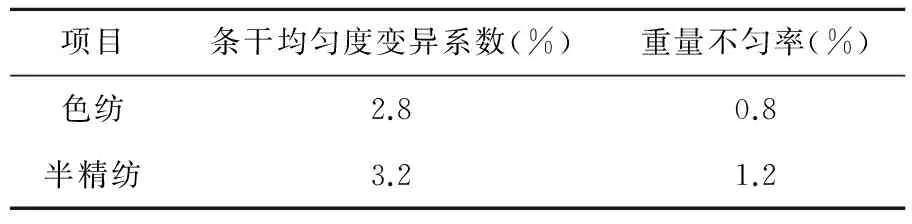

以CJ/毛 80/20 14.8tex纱线为例,使用不同生产流程,半精纺流程的毛粒个数指标要优于色纺流程,但条干均匀度变异系数、重量不匀率指标要差于色纺流程,见表1。

表1 两种工艺流程CJ/毛 80/20 14.8 tex纱

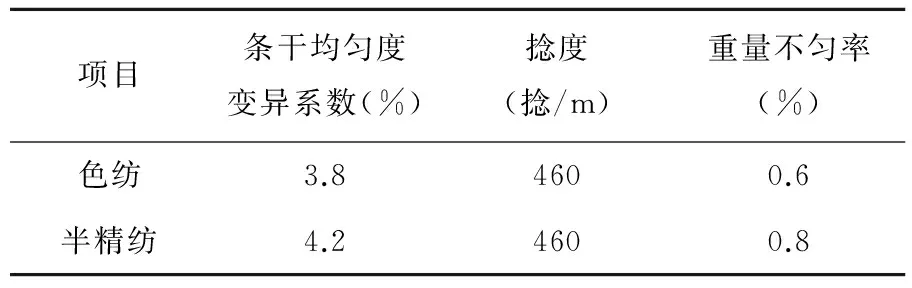

2.4 并条

色纺和半精纺均选用FA306并条机,三上三下压力棒曲线牵伸机构有利于对长度长、离散度大的羊毛纤维的控制,棉条经过并和牵伸,提高了棉条的均匀度及纤维伸直度、平行度,使不同成分的纤维混合更加均匀。二者并条上机主要工艺参数见表2,主要质量指标见表3。

表2 并条上机主要工艺参数

表3 两种工艺流程并条主要质量指标

色纺采用三道并合以改善纱线条干均匀度,为防止纤维在生产中缠罗拉、绕皮辊,需对皮辊进行抗静电处理;合理的并条工艺,有利于改善牵伸不开的现象,提升棉条内在品质。该工序必须注意控制好温湿度,温度控制在26℃~30℃,相对湿度控制在56%~60%之间。

半精纺的生条重不匀较大,三道并条必须严格按照蛛网搭配、交叉上条的原则,并和时注意轻重条搭配,上段及时复试重量,以保证熟条及半熟条的重量不匀率和条干均匀度。

2.5 粗纱工序

粗纱工序根据原料纤维长度采用较小的后区牵伸倍数,并减小粗纱的轴向卷绕密度。在不影响细纱牵伸的情况下,粗纱捻系数偏大掌握,以减少粗纱断头,选用合适的粗纱张力,防止产生意外伸长。不同工艺流程粗纱质量指标对比见表4。

表4 粗纱质量指标

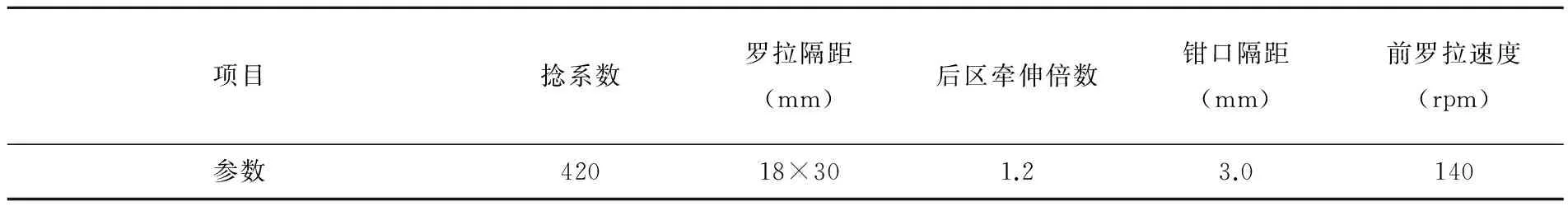

2.6 细纱工序

为了提高CJ/毛 80/20 14.8tex单纱强力,细纱采用两大两小的工艺。即大的粗纱捻系数、大的后区隔距,小的后区牵伸倍数和钳口隔距;为有效控制纤维运动,可增加钳口的握持力,缩短浮游区长度,以提高成纱质量水平。两种细纱主要生产工艺参数见表5,主要质量指标见表6。

表5 CJ/毛 80/20 14.8 tex细纱主要工艺参数

表6 两种工艺流程细纱工序质量指标

2.7 络筒工序

为了减少络筒工序的棉结和毛羽,应合理选择络筒速度,络筒速度选用900 m/min;因纱线强力偏低,适当减小络筒张力,以保证络筒顺利;电清适当收紧,以减少短粗、长粗、长细等有害疵点。

3 半精纺纱与色纺纱工艺流程对比分析

由于色纺和半精纺主要区别在开清梳棉工序,因此CJ/毛 80/20 14.8tex纱在并条以后工序采用相同工艺生产。通过以上数据分析纺同一品种,色纺生产的物理指标要优于半精纺生产纱线指标。

3.1 色纺流程分析

色纺流程比半精纺原料开松较好,成卷后喂入梳棉较为流畅,不匀率低,而且除杂排绒的作用较好,成纱质量一致性较好。色纺适用于小批量、多品种的小样,但机台清洁较为困难,灵活性差。色纺对原料回潮要求较为严格,成卷困难。

3.2 半精纺流程分析

3.2.1 半精纺一般选用容积式震荡喂毛斗,喂入部分一般没有自调匀整,出条重量不够均匀,只能靠并条解决,成纱质量指标不够稳定。

3.2.2 半精纺梳理工序是需要改造的重点,因开松度不够,往往很难掌握梳理的平衡点,以致产生色点或者过强分梳,造成纤维损伤。

3.2.3 半精纺一般使用油剂量较多,油剂一般会积聚在各个梳理原件上,使梳理机的隔距、针齿间隙变化,出现绕花、转移不良、分梳不好等现象。

3.2.4 半精纺适用于小批量、多品种,灵活性大,便于清洁;流程短、短交期。有的品种无法成卷只能用毛斗,半精纺能适用于大多数纺纱原料,适纺的范围较广。

4 结束语

色纺纱和半精纺纱工艺流程特点不同,因此适用范围也不同,在企业日常生产实践中,需根据原料特性、工艺特点、产品适用范围、客户具体要求,取长补短,合理地选择合适的工艺流程,以达到最优的质量水平。同时,需针对两种工艺流程的缺陷与不足,对其进行优化改造,以实现高质高效的生产,降低不必要的损耗。

[1] 姜秀军,于亚琴,曲明业.色纺纱的生产实践[J].山东纺织科技,1996,37(4):19—21.

[2] 刘军.半精纺工艺及其应用现状[J].毛纺科技,2009,37(05):56—60.

[3] 周卫忠.半精纺针织纱线的工艺特点及其应用[J].现代纺织技术,2010,(3):19—24.

Discussions on Technological Processes of Colored Spun Yarn and Semi-worsted Yarn

YuanQiumei,DiXiuhua

(Wenshang Ruyi Technology Textile Co., Ltd., Weifang 272501, China)

The article discussed technological characteristics and technical essentials of colored spun yarn and semi-worsted yarn, and analyzed the essentials when CJ/wool 80/20 14.8 tex yarn were manufactured through the two kinds of manufacturing techniques respectively, pointed out the advantages and disadvantages of the processes and the research and developing direction. It provides references for related companies.

colored spun yarn; semi-worsted yarn; technological process

2016-07-16

袁秋梅(1974—),女,山东济宁人,高级技师。

TS134.2

B

1009-3028(2016)06-0019-04