双馈式风力发电机齿轮箱的动态特性分析

邹 丽,熊晓燕,姚爱英

(太原理工大学 机械电子工程研究所,太原 030024)

双馈式风力发电机齿轮箱的动态特性分析

邹丽,熊晓燕,姚爱英

(太原理工大学 机械电子工程研究所,太原 030024)

摘要:利用风机仿真软件(SWT),对某1.5 MW双馈式风力发电机齿轮箱的动态特性进行了研究。应用梁单元和超单元建立了齿轮箱参数化模型,对其进行了模态分析,将得到的固有频率与激励频率比较,确定不存在共振点;在考虑风剪切效应和塔影效应的基础上,建立了风机整机全耦合模型,得到了正常发电和紧急停机工况条件下齿轮箱系统的动态响应、齿轮啮合力和轴承受力情况。研究结果表明,风机齿轮箱的动态响应及动态载荷与其运行工况和外部风载荷密切相关,且各级齿轮的动态啮合力与齿轮轴的转矩有相同的变化趋势;行星轮轴承所受载荷最大,更容易发生损坏。研究结果为风力发电机齿轮箱传动系统的动态优化设计提供了理论依据。

关键词:风力发电机齿轮箱;动态特性;模态分析;齿轮啮合力

齿轮箱是风力发电机的核心部件之一, 其主要功能是将风轮的转速提升至发电机发电所需要的转速。风力发电机组通常工作于变工况变载荷的复杂环境,且处于高空架设状态,维修困难;因而齿轮箱的可靠性及寿命显得尤为重要。近年来,对风电场实际监测数据显示,风机中齿轮箱的齿轮和轴承故障造成的停机时间最长,达到风机总停机时间的19.4%[1]。因此,研究风电齿轮箱的动态特性,对于提高风电机组的整体寿命具有重要的意义。

随着风能产业的迅速发展,风机的尺寸也在逐年增大,这意味着风机会有更大的柔性,各部件之间的耦合作用也会更加强烈。近年来,国内外许多学者对风电齿轮箱动态特性进行了研究:TORGEIR et al[2]研究了只考虑主轴转矩载荷条件下,基于时域的齿轮接触疲劳分析;许琦[3]采用集中参数法,综合考虑了齿轮时变综合啮合刚度、综合啮合误差、横向弯曲振动等因素的共同作用,建立了整体齿轮箱系统的动力学微分方程,并进行了求解;朱才朝等[4]在考虑齿轮系统时变刚度、齿侧间隙和制造误差等系统内部激励的基础上,建立了具有多级齿轮传动的大型风电齿轮箱系统耦合非线性动力学模型,对其动态特性进行了研究。目前,对风电齿轮箱的研究主要以齿轮箱的振动和内部激励为基础,充分考虑外部激励以及齿轮传动系统与风机其他部件之间耦合效应的研究尚少。

笔者利用Samcef for Wind Turbine(SWT)风机仿真软件,在充分考虑风剪切效应、塔影效应及工况的条件下,通过风机整机参数化建模,对某1.5 MW风力发电机齿轮箱的动态特性进行了分析。该软件采用基于非线性有限元理论,模拟柔性多体动力学系统,基于动量-叶素理论来表征空气动力学,并与控制系统相联的全耦合一体化方法,准确地模拟风机的动态行为,更真实地反映风机齿轮箱的动态特性。

1齿轮箱模态分析

SWT采用gear单元来模拟齿轮的啮合,并通过齿轮箱完整的几何信息和齿轮特性参数计算节点之间的啮合力[5];同时还设有由衬套和铰链构成的轴承单元,可以设置轴承的轴向和径向刚度及基本的外形尺寸。本研究以某1.5 MW双馈式风力发电机齿轮箱为研究对象,传动方式为二级行星齿轮和两级平行轴齿轮传动,传动系统的基本参数如表1所示。根据表中参数,在SWT中建立齿轮箱参数模型。其中,行星架采用超单元方式建模,齿轮轴采用梁单元[6-7]方式建模。

风机齿轮箱在工作时,不断地受到风机及其他各部件力的作用,使齿轮箱产生振动;特别是当激振力的频率和齿轮箱的固有频率重合时,将引起共振,导致齿轮箱部件的损坏,甚至会对整个风机造成严重的破坏。因此,对齿轮箱进行模态分析,找到其固有频率和振型,可有效防止风机运行时齿轮箱与其他部件发生共振。

表1 风机齿轮箱基本参数

齿轮箱无阻尼自由振动运动微分方程为:

(1)

该方程等价于矩阵方程:

(2)

式中:M为系统质量矩阵;K为刚度矩阵;ω为固有频率;Φ为振型矩阵。

目标齿轮箱材料为20CrMnTi,其弹性模量为207GPa,泊松比为0.29.利用SWT软件对建好的齿轮箱进行模态分析,得到其前10阶固有频率如表2所示。通过固有频率与激励频率的比较可以确定是否存在共振点。与齿轮箱相关的激振频率有由风剪切效应和塔影效应所产生风机叶片的1,2,3,6阶转频,各级齿轮轴的1,2阶转频,以及各级齿轮的1,2阶啮合频率[8]。通过坎贝尔图可以分析系统共振点,由于该机频率范围较宽,对其进行分段绘制。频率段为10~100Hz的坎贝尔图如图1所示,其中风机的额定转速16.7r/min(0.28Hz).从图中可以看出,固有频率与激励频率没有交点,即没有共振点。通过分析其他几个频段的坎贝尔图,固有频率与激励频率也没有交点,因此,齿轮箱不会与风机其他部件发生共振。

表2 齿轮箱前10阶固有频率

图1 坎贝尔图(10~100 Hz)Fig.1 Campbell Diagram (10~100 Hz)

2风机整机模型及受力分析

2.1风机整机模型

将建好的齿轮箱模型导入到风机的整机模型中,风机的主要参数为:额定功率1.5MW,叶轮额定转速16.7r/min,桨叶长度37.5m,塔架高65m,风轮轴倾角5°,系统总传动比104.68.其中,桨叶模型、轴、轮毂、塔架由梁单元构成,机舱底座采用超单元模型,风机的控制采用查表方式读取控制曲线,通过控制发电机转矩和桨距角来维持风机的恒功率运行,控制曲线如图2所示。建好的风机整机参数化模型如图3所示。

图2 发电机转矩和桨距角控制曲线Fig.2 Torque and pitch angle control curve of generator

图3 风力发电机整机模型Fig.3 Model for the complete wind turbine

2.2风机及其齿轮箱的动态响应与载荷

风力机组的运行环境比较复杂多变,其所受的载荷也与之密切相关,因此,不同的工况条件对齿轮箱的动态特性会有很大的影响。笔者根据风机设计标准IEC61400-1,对正常发电及紧急停机两种工况条件下风机齿轮箱的动态特性进行分析。仿真分析中考虑风剪切效应和塔影效应,空气密度为1.225kg/m3,仿真前5s为风机静平衡加载过程,不对其进行分析,仿真时间设为60s.

2.2.1正常发电工况

设定风况为正常湍流风,采用Kaimal湍流模型,湍流等级为A级,轮毂处的平均风速为12m/s,风轮的初始转速为15.3r/min.

图4 风速、齿轮箱的输入轴转速、桨距角和功率变化曲线Fig.4 The curves of wind speed,input shaft speedof the gearbox,pitch angle and power

图5 输出轴转速、转矩曲线Fig.5 Speed and torque curve of output shaft

仿真测量得到的风速、风机功率、桨距角、齿轮箱的输入轴转速曲线如图4所示,齿轮输出轴转速和转矩曲线如图5所示。随着风速的不断变化,输入轴和输出轴的转速有所波动,但是总体趋势为在某一定值附近变化。其主要原因是,控制系统在对风力发电机转矩和桨距角进行控制,从而使风机维持恒功率状态。当叶轮转速较低时,桨距角为0°;当叶轮转速达到额定转速时,随着风速的增大,叶片桨距角开始增大,以维持风机的转速。在湍流风的作用下,齿轮箱的输入轴转速平均值为16.78r/min,输出轴转速平均值为1 756.8r/min,计算得传动比为104.7,与理论传动比的误差为0.02%.

仿真得到各级齿轮啮合的切向力如图6所示。从图中可知,各级齿轮的动态啮合力都在某一定值附近上下波动,啮合力大小与转矩有直接关系;图中第三级齿轮的动态啮合力与输出轴的转矩变化趋势基本吻合;图中的负值表示力的方向与模型中对应的坐标正方向相反。齿轮啮合的切向力[9]

(3)

式中:T为转矩;d为分度圆直径。

根据表1中的相关参数,可以计算各级齿轮啮合切向力的理论值(绝对值):第一级行星轮与太阳轮啮合,切向力仿真平均值为350.38kN,理论值为347.16kN,误差为0.92%;第二级行星轮与太阳轮啮合,切向力仿真平均值为94.59kN,理论值为93.84kN,误差为0.79%;第三级平行轴齿轮啮合,切向力仿真平均值为98.86kN,理论值为98.05kN,误差为0.83%.

图6 各级齿轮啮合的切向力Fig.6 The Tangential force of meshing gears at all levels

第一级太阳轮与行星轮啮合切向力的频谱如图7所示。频谱图的主要频率成分为0.28,0.84,1.68Hz,分别对应风机叶片的1,3,6阶转频。因此,齿轮的动态啮合力的波动主要与风剪切效应和塔影效应引起的叶轮的转频有关。

图7 第一级太阳轮与行星轮啮合切向力频谱Fig.7 Tangential meshing force spectrum of the sun and the planet Gear in the first stage

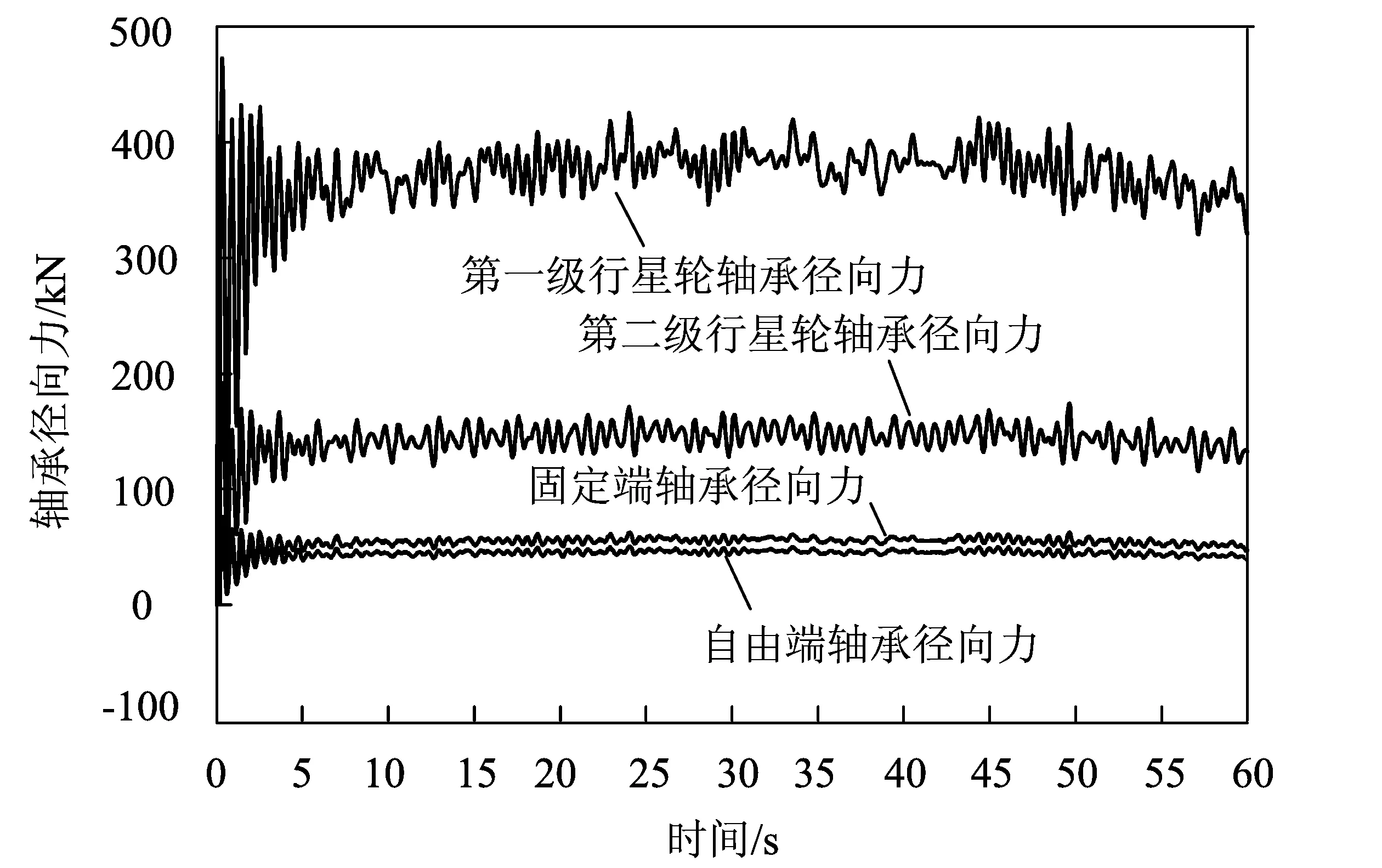

同时,得到各级轴承径向力如图8所示。第一级行星轮轴承径向力最大,平均值为376.36kN;第二级行星轮轴承径向力次之,平均值为144.71kN;第三级输出轴齿轮自由端和固定端轴承径向力最小,平均值分别为45.12,55.21kN.因此,行星轮轴承更容易发生损坏。

图8 各级轴承径向力Fig.8 Radial force of bearing at all levels

2.2.2紧急停机工况

设定风况为湍流风,采用Kaimal湍流模型,湍流等级为A级,轮毂处的平均风速为15m/s,风机的初始转速为16.7r/min,停机桨距角为90°,仿真第5s至第10s为风机正常运行阶段,紧急停机开始时间为10s.

图9 紧急停机工况风机动态响应FIg.9 Dynamic response of wind turbine under the condition of emergency stop

如图9所示,从第10s开始,刹车开始工作,齿轮箱输入轴的转速逐渐下降至零,桨距角逐渐变为90°;风机因为与电网脱离,功率迅速降到零;输出轴的转矩在刹车盘的反转矩作用下发生剧烈的波动,随后逐渐减小。由于风机在停机后继续受到风载荷的作用,风机的传动链依然会存在转矩载荷。

图10 各级齿轮啮合的切向力Fig.10 Tangential force of meshing gears at all levels

各级齿轮啮合时的切向力如图10所示。啮合力的变化趋势与转矩一致,5~10s过程中风机正常运行,啮合力比较稳定;从第10s开始,在刹车的紧急制动作用下,各级齿轮的啮合力刚开始会出现很大的波动,最大可达到正常发电状态的3倍,随后逐

渐减小为零。

3结论

通过对某1.5MW风电齿轮箱进行动态特性分析,得出以下结论:

1) 风机运行时,齿轮箱不会与风机其他部件发生共振。

2) 各级齿轮的动态啮合力与齿轮轴的转矩有相同的变化趋势,行星轮轴承所受载荷最大,更容易发生损坏。

3) 从正常发电和紧急停机两种工况的仿真结果可知,风机齿轮箱的动态响应及动态载荷与其运行工况和外部风载荷密切相关。

4) 整机分析能充分地反映风剪切效应和塔影效应对齿轮箱动态响应及载荷的影响,分析结果能更真实地反映齿轮箱的动态特性。

参考文献:

[1]张天一.风电齿轮箱轴承疲劳寿命研究[D].长春:吉林大学,2012.

[2]TORGEIRMoan,DONGWenbin,XINGYihan.Timedomainmodelingandanalysisofdynamicgearcontactforceinawindturbinegearboxwithrespecttofatigueassessment[J].2012,5(11): 4350-4371.

[3]许琦.大型风力发电机齿轮箱动力学分析[D].沈阳:沈阳工业大学,2011.

[4]朱才朝,黄泽好,唐倩,等. 风力发电齿轮箱系统耦合非线性动态特性的研究[J]. 机械工程学报,2005,41(8):203-207.

[5]张旗利,柳佳,叶洎沅.S4WT软件在双馈式风电齿轮箱分析中的应用[J].风能,2011(10):86-90.

[6]龚宇琴,苗风麟,施洪生. 风力发电机机舱底座模态及动态载荷分析[J]. 可再生能源,2014,32(1):49-53.

[7]EVRENS,UNELM,ADAKOK,etal.ModelingandsimulationofahorizontalaxiswindturbineusingS4WT[C]∥IEEE.2012InternationalConferenceonRenewableEnergyResearchandApplications(ICRERA).Nagasaki:IEEEGomputerSociety,2012:1-6.

[8]何玉林,黄伟,李成武,等.大型风力发电机传动链多柔体动力学建模与仿真分析[J].机械工程学报,2014,50(1):61-69.

[9]苏帅团,熊诗波,熊晓燕,等.风力发电机齿轮传动系统的动态特性分析[J].机械设计与制造,2014(8):102-104.

(编辑:庞富祥)

Dynamic Characteristics Analysis of Gearbox in Doubly-fed Wind Turbine

ZOU Li,XIONG Xiaoyan,YAO Aiying

(ResearchInstituteofMeehatroniesEngineering,TaiyuanUniversityofTechnology,Taiyuan030024,China)

Abstract:By using the simulation software Samcef for Wind Turbine(SWT),the dynamic characteristics of the gearbox of a 1.5 MW doubly-fed wind turbine was studied. With the application of beam element and superelement in SWT, parameterized model of gearbox was built, and the modal analysis was carried out. By comparing the inherent frequency and excitation frequency, conclusion was that there was no resonance point. Besides, the coupling model of wind turbine was built with the consideration of the shear effect and shadow effect. The dynamic response,gear meshing force and bearing force of the gearbox system under working condition of power generation and emergency stop were obtained. Results showed that the dynamic response and dynamic load of the gearbox are closely related to the wind load and its working condition. And the dynamic meshing force of gears and the torque of corresponding gear shaft have the same change trend. Moreover, planet gear bearings bear the largest load and are more likely to suffer damage. The results provide a theoretical basis for dynamic optimization design of gear transmission system in wind turbines.

Key words:gearbox;dynamic characteristics;modal analysis;gear meshing force

文章编号:1007-9432(2016)02-0165-05

*收稿日期:2015-09-10

基金项目:山西省科技攻关项目:超大功率风电机组成套技术与集成设计平台研发(20110322003);山西省自然科学基金资助项目:基于混合辨识的大型机械结构准工作模态分析方法研究(2014011024-2)

作者简介:邹丽(1990-),女,湖南醴陵人,硕士生,主要从事动态设计与故障诊断研究,(E-mail)11595477@qq.com通讯作者:熊晓燕,教授,主要从事机电系统动态设计与故障诊断、复杂系统信号分析与处理等研究,(E-mail)xxyswl@163.com

中图分类号:TH132.425

文献标识码:A

DOI:10.16355/j.cnki.issn1007-9432tyut.2016.02.008