基于区域的光纤环绕制缺陷实时检测算法

郭晨霞,杨瑞峰,赵洛彬

(中北大学 仪器与电子学院,仪器科学与动态测试教育部重点实验室,太原 030051)

基于区域的光纤环绕制缺陷实时检测算法

郭晨霞,杨瑞峰,赵洛彬

(中北大学 仪器与电子学院,仪器科学与动态测试教育部重点实验室,太原 030051)

摘要:针对光纤陀螺敏感线圈(光纤环)制备过程中,光纤的绕制张力变化和光纤环承载主轴跳动度变化等因素导致的“爬丝”和“间隙”绕制缺陷,提出基于区域的光纤环绕制缺陷检测算法,将原始光纤凹凸特征的处理转换成矩形大小及数量特征的处理。该算法在对光纤环绕制轮廓精确提取的基础上,通过对光纤环初始表面进行拟合,确定绕制光纤覆盖的最小有效区域,并实时提取区域内已绕制光纤轮廓的最小包围矩形;然后根据阈值的合理选取,计算最小有效区域内已绕制轮廓的最小包围矩形的区域大小及区域个数,以此判断绕制缺陷的种类,并标记缺陷位置。实验结果表明,在光纤环绕制轮廓精确提取的基础上,该算法可以有效识别并标记缺陷位置,对于不易受环境因素影响的“间隙”缺陷可以完全正确检出,且执行速度快,可满足缺陷实时检测的要求。

关键词:光纤陀螺;光纤环;区域;绕制缺陷;实时检测

real-time detection

光纤环由圆环形多匝光纤线圈绕制而成,是光纤陀螺中用于敏感输入角速度引起的两相向传播光波之间的SAGNAC相位差的部件,也是影响光纤陀螺性能的主要因素[1]。由于光纤陀螺的广泛应用,尤其高精度光纤陀螺的战略意义及光纤环对光纤陀螺精度的重要影响;因此对光纤环的制备过程有严格的要求,即要求光纤环上绕制的光纤根与根、层与层之间应紧密排绕,不出现凹、凸等排列不均匀、缠绕不紧密的绕制缺陷[2]。目前,光纤环绕制设备有全自动和半自动两种,后者还被广泛采用,即绕制过程还处于低速、半自动状态,当绕制过程中出现缺陷或换层时需要人为辅助动作,由于人眼的局限性,不能保证产品良好的一致性。因此针对光纤环自动绕制设备的研制,提出采用视觉测量技术结合高精度轮廓提取算法和针对设备性能设计的光纤环绕制缺陷检测算法,对光纤环绕制过程中的缺陷进行在线检测。

工程应用中,一般使用直径为85 μm或125 μm的光纤来绕制光纤环[3]。由于光纤直径微小,因此在对其绕制图像进行处理过程中,需要研究适用于专用绕制设备及现有光学系统的光纤环图像特征提取算法[4]。本文采用亚像素阈值分割算法对采集回的光纤环绕制图像进行特征提取,此算法通过对运算速度较快的阈值分割算法进行亚像素细分,解决了传统像素级边缘提取算法定位精度不高问题,同时也解决了常用亚像素级边缘检测算法运算量大的问题[5]。针对光纤环绕制的特点和实时检测的要求,本文提出基于区域思想的光纤环绕制缺陷检测方法。

1利用区域检测绕制缺陷的基本思想

特征提取的前提需要对被测图像进行滤波、增强等一系列的预处理,使感兴趣区域特征(光纤边缘)更加明显[6-7];但是这些操作对于非特征区域都是不必要的,反而会增加运算量,导致算法执行速度减缓,也会增加后续缺陷检测算法的运算量[8]。为了在得到感兴趣区域的同时,排除影响图像质量和算法难以解决的干扰因素,可以建立区域将有用信息的部分“圈”在指定的区域中,使这种算法只对感兴趣区域起作用,这种方法势必会将其它区域对图像质量的影响因素排除在外,显著提升图像的处理速度,区域的建立过程会在下节进行具体说明。

在实际测量过程中,由于视场范围比较大,细微的光纤边缘轮廓特征不明显。大视场下细微的光纤轮廓导致利用高精度的边缘提取算法处理指定区域内的光纤轮廓得到的效果不是很理想。基于区域的缺陷检测思想,即通过提取区域内已绕制光纤轮廓的最小包围矩形,由原始光纤凹凸特征的处理转换成矩形大小及数量特征的处理,相比缩减了很多复杂的过程,算法变得更为简单,从而可以满足实时检测的要求,同时也可弥补模糊轮廓对检测结果造成的误判。再者,不同的光纤环绕制方法具体到每层的绕制方向不同,针对四极性对称光纤敏感线圈的缠绕顺序,前四层中第一层和第四层缠绕顺序一致,第二层与第三层的绕制顺序相同。基于区域的缺陷检测思想同样可以克服绕制方向的不确定性给检测带来的问题。

对光纤环绕制中正常、爬丝、间隙三种状态的检测,需要先利用亚像素算法处理指定区域中光纤环骨架表面的绕制光纤轮廓,通过计算光纤边缘轮廓最小包围矩形的个数,并选定合理阈值判断矩形高度和长度是否超出设置范围来依次鉴别绕制状态,以及“爬丝”和“间隙”的最小包围矩形停止边中心点的数据信息,甚至可以准确定位出错位置,方便光纤绕制设备及时做出正确调整。

2算法实现过程

2.1区域的建立

在监测光纤环绕制的过程中,由于相机的方位因素,不能保证采集到的光纤环骨架图像中绕制表面与像平面坐标保持平行,实际中两者成一定的夹角,如图1所示。在实际应用中,需要通过采集光纤环骨架绕制表面,确定基准面,具体方法是:在图1-a规定的区域(虚线框)中,先通过亚像素精度阈值分割算法提取骨架表面边缘轮廓[9],再利用直线拟合方法提取出与骨架绕制表面相似的线段作为监测基准表面,根据采集回的图像拟合直线可以计算出该线段的长度L和夹角β。获取线段的长度和夹角信息后,可以通过HALCON软件中的gen_rectangle2函数在光纤化骨架上,以拟合的线段为基准建立长度为L高度为2D的矩形区域Q(D为在图像坐标系中光纤环图像中单位光纤所占的像素个数,根据使用的CCD相机分辨率为1292×964计算得)。

图1 光纤环骨架示意及区域建立图Fig.1 The schematic diagram of fiber coil skeleton and winding region

2.2基于区域的缺陷检测方法

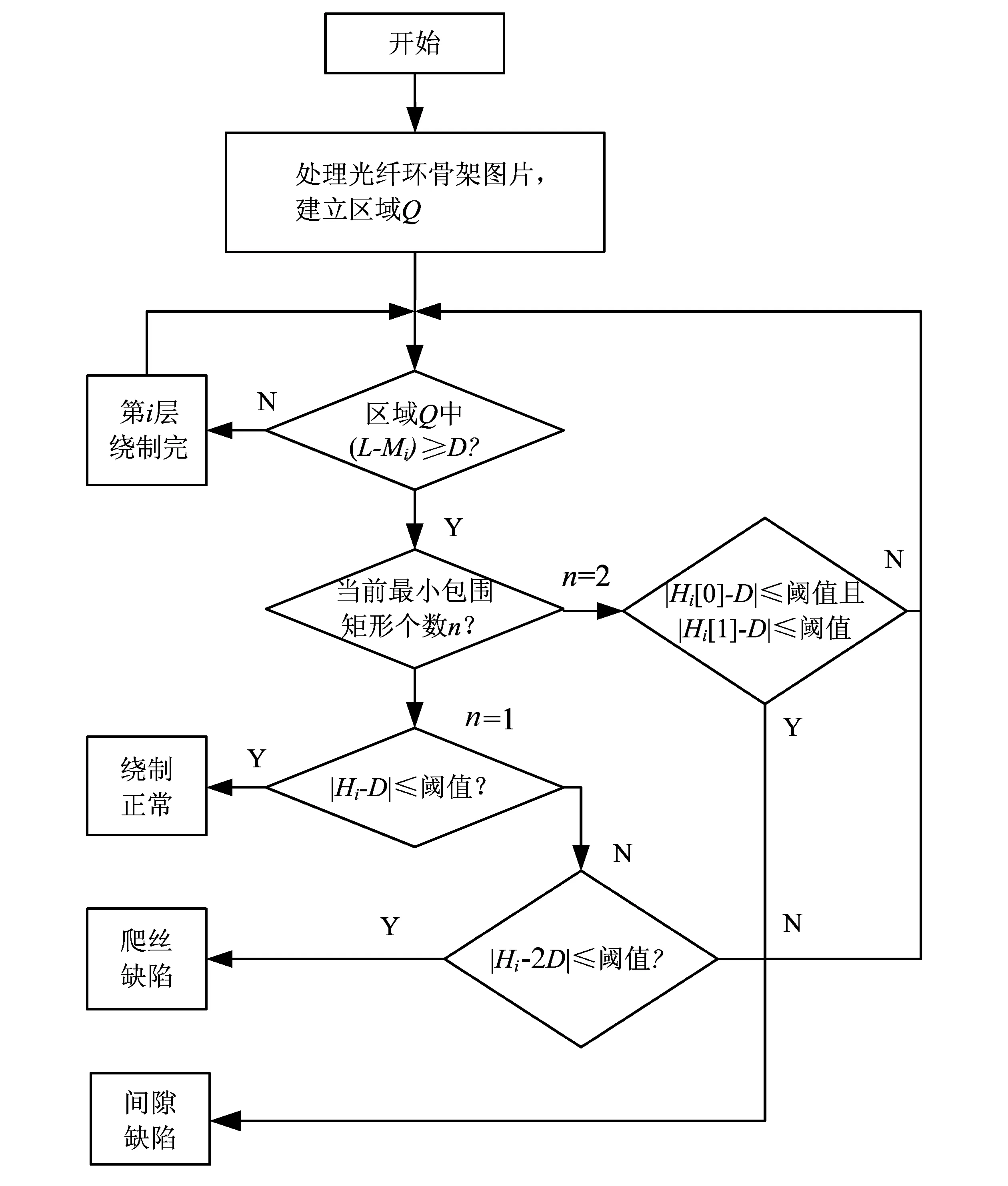

通过上述方法建立区域后,将光纤环绕制缺陷的检测转化为判断所建区域内,光纤环绕制轮廓形成的区域大小及个数的问题,即由原始光纤凹凸特征的处理转换成矩形大小及数量特征的处理,这大大减小了图像处理及缺陷识别的工作量,具体缺陷检测流程图如图2所示。

图2 基于区域的实时缺陷检测算法流程Fig.2 The flow chart of real-time defacts detection algorithm based on region

基于区域的实时缺陷检测过程为:根据光纤环缠绕工艺使用的4级对称缠绕法[10]的绕制特征,光纤绕制4层为一周期,循环往复。以检测光纤环第一层绕制缺陷为例(i=1)说明基于区域的实时缺陷检测方法。当绕制开始时,检测系统针对亚像素精度光纤轮廓提取算法处理后的图像,提取出光纤轮廓图像的最小包围矩形,并且计算最小包围矩形个数n。根据最小包围矩阵的不同取值进行缺陷种类识别。

1) 若最小包围矩形个数n=1,即在线段l的水平方向上得到的光纤轮廓最小包围矩形有且仅有一个,标记该矩形的长度为Mi和高度为Hi.

若上述参数满足式(1),则光纤环绕制处于正常状态。

(1)

其中d为阈值,取值方法见2.2说明。

若上述参数满足式(2),则光纤环绕制处于当前层完成状态,准备绕制下一层,并更新当前绕制层数i。

(2)

当|Hi-2D|≤d,则光纤环绕制处于爬丝状态。同时显示绕制出错的信息,该信息包括出错时绕制层数i和出错位置标记:(Mi,Row,Mi,columu),出错位置信息满足式(3):

(3)

式中:XRow为最小包围矩形中心点的行像素值;XCol为最小包围矩形中心点的列像素值;β为最小包围矩形的倾斜弧度;L1为最小包围矩形长度值的一半;L2为最小包围矩形高度值的一半。

2) 若最小包围矩形个数n=2,即得到的最小包围矩形有两个,记这两个矩形的长度和高度分别为Mi[0],Mi[1]和Hi[0],Hi[1] .

当|Hi[0]-D|≤d,且|Hi[1]-D|≤d,则光纤环绕制属于间隙状态,同时显示绕制出错信息,包括绕制出错层数i和出错位置标记:(Mi,Row,Mi,Column),出错位置信息满足式(3)。

2.3缺陷识别中阈值选取影响因素

光纤环绕制过程中,绕制缺陷的识别跟选取的阈值大小有关,阈值的精确与否直接关系到缺陷能否正确检出。阈值的选取跟以下因素有关:光纤环绕制设备主轴的跳动度,摄像机的分辨率,图像边缘定位精度。其中,图像边缘定位精度,采用基于阈值分割的亚像素边缘检测算法定位精度可达0.02像素(单像素尺寸为3.75μm),完全满足测量要求,不会造成累积误差,因此不会影响阈值的大小;摄像机分辨率会直接影响到阈值理论值的选取,光纤环缺陷识别根据摄像机分辨率和视场大小确定一个理论阈值。结合光纤环绕制设备的排纤精度,确定阈值d=2。

3实验及分析

为了验证所提出的基于轮廓区域算法的有效性和准确性,建立了视觉测量系统进行实验。实验内容主要包括两部分,第一部分是边缘轮廓提取算法的精度验证;第二部分是缺陷检测算法有效性的验证,即在对光纤环绕制图像边缘轮廓精确提取的基础上,采用文中提出的基于区域的缺陷监测算法对光纤环绕制过程中出现的各种绕制状态进行实时监测,并在图像中标识缺陷位置。

3.1实验装置

视觉系统中包括的实验装置为:分辨率为1 292×964的CCD工业数字摄像机,其像素元大小为3.75μm×3.75μm,镜头为焦距为50mm,并配置CPL偏振镜,光源选择红色LED平面光源,采用专用的光源控制器在光强20%时明场漫射背光照明方式。

3.2实验结果

对光纤环绕制图像预处理后(如图3-a所示)的边缘轮廓提取效果进行分析。本文使用算法-亚像素精度阈值分割算法与亚像素级的经典sobel(3-b)和canny(3-c)算法进行比较,验证其在边缘轮廓提取的效果上更优,以便于后续缺陷正确检出。

图3 光纤环边缘轮廓提取对比图Fig.3 The effect chart of edge contour extraction of fiber coil

从图3各算法的边缘轮廓提取效果图可以看出,本文使用的算法不仅更贴近于光纤环实际边缘轮廓,而且在连续性和光滑性方面均更优。准确的边缘轮廓提取有助于后续缺陷的正确检出。

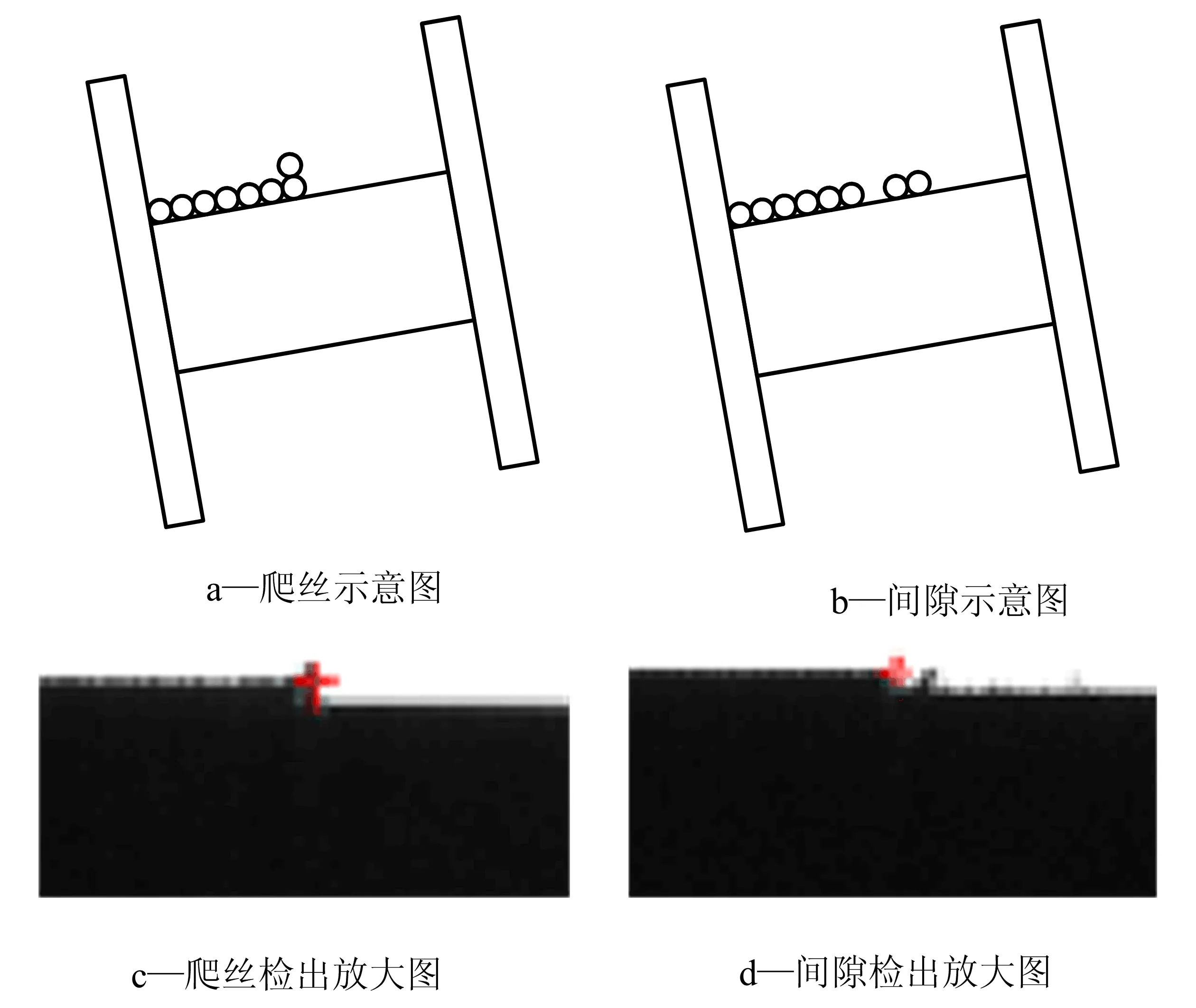

图4 监测光纤绕制过程中两种状态实验结果Fig.4 The sketch and enlarge figure of climb and gap defects

按照四极性对称光纤环的绕制方法,在绕制设备主轴跳动度在允许误差范围内,根据图2所示的算法流程对采集到的光纤环绕制图像进行处理、识别。在光纤环绕制某层时,人为让其呈现出正常、爬丝、间隙状态,运用此算法进行检出、定位,并用红色“+”标示标记缺陷位置,同时显示缺陷所在的像素点坐标。通过实验表明,利用本文提出的基于区域的算法对光纤环绕制缺陷检出、定位的结果与实际位置吻合,验证了该算法对光纤环绕制缺陷检出、识别的有效性。以光纤环上某一层光纤绕制为例,应用该算法对缺陷的监测结果如下图4所示。从图4-c和图4-d可以看出,对绕制过程中出现的爬丝和间隙可以标识位置,并且显示其像素点坐标。

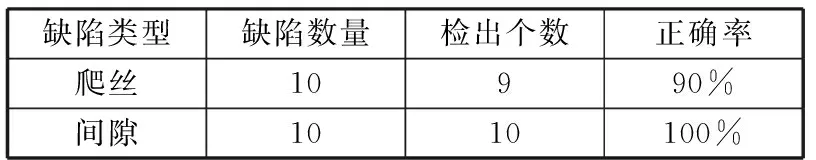

3.3检出正确率分析

对光纤缺陷的正确检出,需要在光纤环绕制设备平稳、主轴跳动度及绕制张力恒定,且光纤环绕制表面无污损等情况下进行。本文针对现有光纤环绕制设备对绕制缺陷的检出正确率进行了分析,见表1所示。

表1 光纤绕制缺陷检出正确率统计表

对于间隙的检出,由于跟光纤环绕制设备的排纤精度有关,只要根据排纤精度计算出判断间隙的阈值即可,一般不容易受其它因素影响;对于爬丝的检出容易受光纤丝上污渍及微小飘落物的影响,需要让其处于密闭空间内进行。上述实验结果均为人为制造的缺陷检出正确率,用以验证算法的有效性。

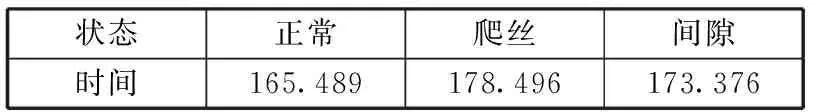

3.4检测实时性分析

光纤环绕制轮廓特征提取算法和缺陷检测算法确定以后,为了验证所使用算法对实时检测的有效性,分别对每层爬丝和间隙缺陷的检测时间进行统计,见表2所示。光纤环绕制设备主轴电机转速小于60 rad/min,并且相机的帧周期要小于光纤环绕制设备主轴旋转一周所需时间。

从表2所示绕制状态检测时间可以看出,各种状态的检出均能满足绕制设备主轴电机转速小于60 rad/min时的缺陷实时检测要求。

表2 光纤环某层绕制状态检测识别时间

4结论

针对光纤环绕制过程中,绕制张力变化或主轴磨损造成的跳动度增加导致的绕制缺陷,提出采用基于区域的算法进行缺陷的检出,同时对缺陷种类及出现缺陷的位置进行显示。通过对光纤环绕制图像的边缘轮廓精确提取,并对光纤环“裸环”表面精确拟合确定基准面,划定有用信息所在区域,在此区域内根据当前光纤环绕制轮廓所在的最小包围区域大小及区域个数判断缺陷的种类,并通过实验验证了算法的有效性和实时性,可为光纤环绕制状态的判断提供可靠依据。

参考文献:

[1]YU C J,LIN C E.A simple full-dynamic-range optical heterpdyne single-mode fiber gyroscope[J].Journal of Lightwave Technology,2015,33(20):4215-4220.

[2]王巍.干涉型光纤陀螺仪技术[M].北京:中国宇航出版社,2010:185-205.

[3]丁振扬.陀螺用光纤环全面质量检测研究[D].天津:天津大学,2010.

[4]郭晨霞.光纤环绕制长度实时测量技术[D].太原:中北大学,2014.

[5]赵洛彬,杨瑞峰,郭晨霞.靶标特征点提取亚像素阈值分割算法研究[J].中国科技论文,2015,10(8):942-947.

[6]PAYET N,TODOROVIC S.SLEDGE:Sequential labeling of image edges for boundary detection[J].Int J Comput Vis,2013,104:15-37.

[7]葛文谦,王巍.基于视觉技术的光纤陀螺闭合光路光纤缺陷检测方法[J].中国惯性技术学报,2014,22(2):265-270.

[8]GUO Chenxia,YANG Ruifeng.The improved defects detection method of optical fiber winding[J].OPTIK,2014:125(2):675-678.

[9]赵洛彬.光纤环绕制缺陷实时检测系统设计[D].太原:中北大学,2015.

[10]SHARON A,LIN S.Development of an automated fiber optic winding machine for gyroscope prodution[J].Robotics and Computer Integrated Manufacturing,2001(17):223-231.

(编辑:贾丽红)

The Defect Detection Algorithm of Fiber Coil Winding Based on Winding Region

GUO Chenxia,YANG Ruifeng,ZHAO Luobin

(SchoolofInstrumentandElectronics,KeyLaboratoryofInstrumentationScience&DynamicMeasurement,NorthUniversityofChina,Taiyuan030051,China)

Abstract:The paper proposed a defect detection algorithm of fiber coil winding.The winding defects are caused by the factors such as the change of winding tension and the spindle beating.The defect detection algorithm based on fiber coil winding region was proposed to convert the processing of original fiber bump features into the processing of rectangular size and quantity,which needs to fit the straight line of the initial surface of fiber coil to ensure the smallest enclosing winding region and its quantity to verdict winding defects and sign their coordinates.The experimental results show that the algorithm can effectively identify and mark winding defect,the gap defect less susceptible to environmental factors can be completely detected;meanwhile,its fast execution speed can meet the real-time detection of winding defects.

Key words:fiber-optic gyroscope;fiber coil;winding region;winding defects;

文章编号:1007-9432(2016)02-0190-05

*收稿日期:2015-08-10

基金项目:山西省青年科技研究基金资助项目:视觉测量精确标定算法研究(2015021104);山西省科技攻关项目:光纤环绕制设备结构优化设计及小型化设计定型(2015031007-1)

作者简介:郭晨霞(1979-),女,山西原平人,博士,讲师,主要从事测控技术、视觉测量研究,(E-mail)guochenxia@nuc.edu.cn

中图分类号:TP306.2

文献标识码:A

DOI:10.16355/j.cnki.issn1007-9432tyut.2016.02.013