4×2载货车储气筒容积优化设计

王洪伟,赵刚,章健国(安徽江淮汽车股份有限公司商用车研究院,安徽 合肥 230601)

4×2载货车储气筒容积优化设计

王洪伟,赵刚,章健国

(安徽江淮汽车股份有限公司商用车研究院,安徽 合肥 230601)

摘要:储气筒作为气制动车辆制动能量的来源,匹配设计的合理性是影响车辆制动性能的关键因素。结合GB 7258《机动车运行安全技术条件》中对制动系统升压时间的要求,及连续制动性能要求,通过理论计算确定储气筒容积。同时对一款4×2载货车的储气筒容积验证。试验结果表明,理论分析方法所得出的数据与实际测量数据较为接近,证明分析方法可以作为指导气制动车辆储气筒匹配设计的理论依据。

关键词:储气筒容积;升压时间;制动系统;剩余压力;压力消耗

10.16638/j.cnki.1671-7988.2016.05.004

CLC NO.: U463.55Document Code: AArticle ID: 1671-7988 (2016)05-73-03

前言

汽车行驶出现紧急情况时,连续制动是最常见的制动过程,对于气压式制动系统,足够的储气筒容积是保证制动效能稳定的一个很重要因素[1],随着整车技术不断发展,载货车整车气控系统日趋复杂,通过气控方式操纵的功能增多,压缩空气用量增大,有些地区道路复杂,且有长上、下坡道,在长下坡道,由于发动机长时间处于怠速运行,频繁刹车导致打气泵供气不足,有可能出现坡道无刹车,导致灾难发生[2]。通常,我们会选择加大储气筒容积,增加压缩空气的储备,然而,由于整车空间限制,储气筒越大,布置越困难,增加整车质量,也会增加发动机油耗。而且,根据文献[3]要求,采用气压制动的机动车,在发动机75%的额定转速下,4min(汽车列车8min)内气压表的指示气压应从零开始升至起步气压,并且贮气筒的容量应保证在调压阀调定的最高气压下,且在不继续充气的情况下,机动车在连续5次踩到底的全行程制动后,气压不低于起步气压。本文首先理论计算满足法规相关要求的储气筒容积,再结合一款4×2载货车底盘设计,介绍制动系统储气筒容积的确定方法。

1、满足升压时间的储气筒容积匹配

根据GB 7258《机动车运行安全技术条件》要求,采用气压制动的机动车,在发动机75%的额定转速下,4min(汽车列车8min)内气压表的指示气压应从零开始升至起步气压,此要求主要与空气压缩机排量、储气筒容积和起步气压有关,设发动机在75%的额定转速下的空气压缩机排量为V空,储气筒总容积为Vc,起步相对压力为pstart,大气压力p0,与储气筒相连的管路的容积为ΣVg1,空气压缩机气缸内绝对压力与大气压力相等,设定空气压缩机运行时间为t,则空气压缩机排出气体容积与绝对压力的乘积ΣpV为:

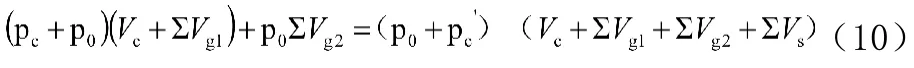

将空气压缩机排出的气体全部充进储气筒及管路中,直至达到起步气压,此系统气体容积与绝对压力乘积(ΣpV)′为:

设系统中空气的膨胀过程为等温过程,则:

即:

可得出储气筒容积:

根据上述法规要求可得储气筒容积范围为:

其中V空单位为L/min,Vc与ΣVg1单位为L,pstart与p0单位为MPa。

2、满足连续制动的储气筒容积匹配

根据GB 7258《机动车运行安全技术条件》要求,储气筒的容积应保证在调压阀调定的最高气压下,且在不继续充气的情况下,机动车在连续5次踩到底的全行程制动后,气压不低于起步气压。

设未制动时,与大气压力相同的管路容积为ΣVg2,各制动气室压力腔最大容量之和为ΣVs[4]。

制动系统中前行车储气筒与制动管路、制动气室隔绝。制动气室压力腔的容量为0,管路中的绝对压力与大气压力p0相等。若此时储气筒中的相对压力为pc,则实施制动前在储气筒-制动管路-制动气室的系统中空气的绝对压力与容量的乘积之总和ΣpV为:

完全制动时,储气筒中的压缩空气经继动阀进入所有制动管路和各制动气室,直至所有管路压力、气室压力腔压力和储气筒压力相等,到再度将储气筒与制动管路及制动气室隔绝为止。此时整个系统压力降低至。上述系统中的空气绝对压力与容量的乘积总和为:

设系统中空气的膨胀过程为等温过程,则:

即:

设计时还应考虑在空气压缩机停止工作的情况下,储气筒中气压由最大压力降至起步气压前的连续制动次数为:

可得出储气筒容积:

根据上述法规要求可得储气筒容积范围为:

其中ΣVs与ΣVg2单位为L,pc单位为MPa。

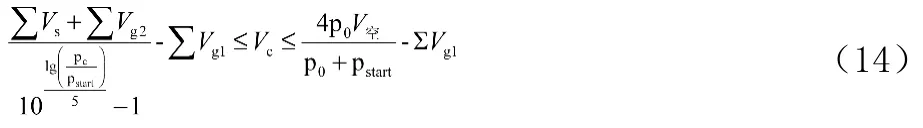

3、储气筒容积优化范围确定

根据文献,气制动系统的储气筒总容积一般取ΣVc=(20~40)ΣVs[5],此推荐值范围较大,随着技术不断进步,整车配置要求越来越高,载货车底盘布置空间更加有限,因此需有效的确定满足GB 7258要求的制动系统储气筒容积范围,可以更好的满足整车底盘布置的需求。

根据公式(6)和公式(13),将储气筒容积范围优化为:

公式(14)给出储气筒容积可选取的最大值与最小值,式中Vc为储气筒容积,ΣVg1为与储气筒连接管路容积,ΣVg2为与气室连接管路容积,ΣVs为各制动气室压力腔最大容积之和,V空为发动机在75%的额定转速下空气压缩机排量,pc为制动系统最高相对压力,pstart为起步相对压力,p0为大气压力。

4、4×2载货车储气筒容积校核

基于一款4×2载货车进行储气筒容积计算,整车制动系统相关参数见表1。

根据公式(14)带入数值计算: 53L≤Vc≤100L

因驻车系统的储气筒不参与车辆的连续行车制动,根据底盘布置要求,故取行车储气筒容积为60L,驻车储气筒容积为15L,车辆储气筒总容积为75L。

表1 制动系统参数表

针对计算结果,对4×2载货车进行升压试验,试验结果见表2。

表2 4×2载货车储气筒升压试验

试验结果表明,该4×2载货车制动系统气压由零升至起步气压平均时间为3分12秒,满足GB 7258相关规定。

图1 连续制动压力测试

同样,对该载货车进行连续制动制动系统剩余压力测试,试验结果见图1。

试验结果表明,该4×2载货车连续5次踩到底的全行程制动后,系统剩余压力为0.518MPa,试验数据比较接近本车型的起步气压0.550MPa。

5、结论

为满足法规建立储气筒容积范围公式,对一款载货车进行匹配,最后经过试验验证,得出试验结果基本满足相关法规要求。所建立的公式是以一种理想气体状态,忽略了温度对压缩空气的影响,试验过程中可能存在气压泄漏、制动缓慢等干扰因素,导致试验结果存在一定偏差,此公式对气制动车辆的储气筒匹配设计具有一定参考意义。在储气筒容积实际匹配过程中,结合理论计算值,给出一定的安全系数,最终确定实际储气筒容积。

参考文献

[1]张伟,郝海生,王领.客车底盘制动系统储气筒容积的计算与选择. 2012.

[2]李安清,陈廷海,王云.工程自卸车制动系统设计及储气筒容积校核.2013.

[3]中华人民共和国国家标准.GB7258-2012《机动车运行安全技术条件》.

[4]章健国.8×8越野车储气筒匹配计算.2015.

[5]余志生.汽车理论.[M]机械工业出版社.2010.

The optimization design ofair reservoir volume for 4×2 truck

Wang Hongwei, Zhao Gang, Zhang Jianguo

( The Commercial vehicle academe of Anhui Jianghuai Automobile Co. Ltd, AnhuiHefei 230601 )

Abstract:Air reservoir is energy sources of braking of the vehicle equipped with air brake system. Reasonable matching of air reservoir is the key to braking performance of vehicle. Combining with the GB 7258 "motor vehicle safety technical conditions" in the rise time of the brake system requirements, and continuous braking performance requirements.Through the theoretical calculate and determine the air reservoir volume. Validation for air reservoir volumeof a 4x2 truck at the same time.Result of the verification of targeted test indicate that theoretical data is closer to the actual measurement data,prove that the calculation method can be used as the theoretical basis for matching design of the air reservoir of the vehicle equipped with air brake system.

Keywords:air reservoir volume; rise time; brake system; residual pressure; pressure unloading

中图分类号:U463.55

文献标识码:A文章编码:1671-7988(2016)05-73-03

作者简介:王洪伟,就职于江淮汽车技术中心商研院底盘部。