基于零电压开关技术的逆变式电子束焊机电源的研究

贺州学院机电工程学院 朱思思 杨建湘 张伟亮深圳市中科明望通信软件有限公司 陈朝迎

基于零电压开关技术的逆变式电子束焊机电源的研究

贺州学院机电工程学院 朱思思 杨建湘 张伟亮

深圳市中科明望通信软件有限公司 陈朝迎

【摘要】介绍了一种运用PWM-Buck电路和零电压开关技术的全桥逆变式高频高压电子束焊机电源及控制系统,实现了高压电源的输出电压的连续可调、稳定的过流过压保护和稳压精度的要求,且提高了系统的能量转换效率。

【关键词】PWM;全桥逆变;电子束焊机

0.引言

电子束焊接机因能量密度高、熔透性强、焊接变形区小、易于控制、焊缝纯净、焊接范围广等突出优点在航空、航天、核工业领域得到了广泛的应用。电子束焊接机是将电子枪中的阴极灯丝加热到一定温度使电子逸出,电子在高压电场的作用下被加速,通过电磁透镜聚焦后形成能量密集度极高的电子束,轰击焊件表面,电子的强大的动能瞬间转变为热能,使焊件熔融,达到焊接的目的[1]。高压直流电源作为电子束焊机的关键部件之一,主要是用于电子束的加速,其性能直接决定着电子束焊接机焊接的好坏。

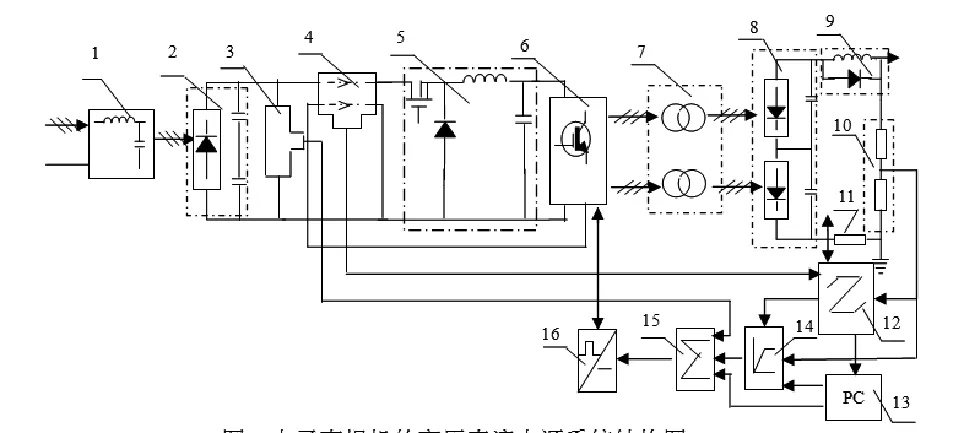

1.直流高压电源

电子束焊机的高压直流电源系统结构图如图1所示。由电网滤波器、输入整流滤波器、电压霍尔传感器、电流霍尔传感器、buck降压斩波电路、逆变器、高频高压变压器、高压整流滤波器、高压放电扼流电路、高压取样电路、电子束流取样电阻、障判别电路、中央控制单元、高压调节器、信号综合器和功率开关驱动电路等组成[2]。其工作过程如下:将三相市电经滤波器滤波后再经不可控整流及滤波后得到直流电源。DC/DC变换器采用BUCK电路,将不可控直流电变成可控的直流电变成可控的直流电,可通过控制开关管的通断改变输出电压大小。再利用全桥逆变电路完成DC/AC变换,全桥逆变电路采用零电压软开关技术实现高频。最后由高频高压升压变压器升压后,经整流滤波后输出。通过精密电阻网络将直流高压输出采样和束流采样作为反馈,经信号综合及保护元件,进行PI调节生成PWM单元,改变Buck电路和DC/DC转换中(IGBT)占空比,实现输出电压的可调节,达到闭环控制的目的。

图1 电子束焊机的高压直流电源系统结构图

图中标号为:1-电网滤波器,2-输入整流滤波器,3-电压霍尔传感器,4-电流霍尔传感器,5-buck降压斩波电路6-逆变器,7-高频高压变压器,8-高压整流滤波器,9-高压放电扼流电路,10-高压取样电路,11-电子束流取样电阻,12-障判别电路,13-中央控制单元,14-高压调节器,15-信号综合器,16-功率开关驱动电路

1.1 零电压开关技术的移相全桥逆变电路

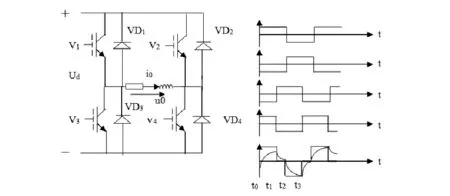

移相调压实际上就是调节输出电压脉冲的宽度。下面对单相全桥逆变电路工作过程进行分析:如图2所示为单相全桥逆变电路和工作波形。

设在t0时刻前V1和V4导通,输出电压为u0为Ud,t1时刻V3和V4栅极信号反向,V4截止,而因负载电感中的电流i0不能突变,V3不能立即导通,VD3导通续流。因为V1和VD3同时导通,所以输出电压为零,到t2时刻时刻V1和V2栅极信号反向,V1截止,而V2不能立即导通,VD2导通续流和VD3构成电流通道,输出电压为-Ud。到负载电流过零并开始反向时,VD2和VD3截止,V2和V3开始导通,u0仍为-Ud。t3时刻V3和V4栅极信号再次反向,V3截止,而V4不能立刻导通,VD4导通续流,u0再次为零。

图2 单相移相全桥逆变电路及其工作波形

移相全桥软开关逆变器将PWM控制与软开关相结合,大大的降低了IGBT的损耗,且良好的改善了器件的运行环境。移相全桥软开关技术应用谐振变流原理,迫使功率器件上的电压迅速降为零,功率器件实现了在零电压下开启和关断,为功率器件提供了理想的开关条件。电感L与功率开关管输出电容谐振,电感储能释放过程中,电容的电压逐渐下降为零,使功率开关管的续流二极管开通,从而使功率开关管IGBT零电压开通和零电压关断,实现了大大的降低了IGBT的损耗和良好的改善了器件的运行环境的作用。

1.2 Buck电路

Buck电路是一种降压式变换电路。改变开关管导通时间ton可控制输出电压与输入电压之比,等于功率开关管的导通时间ton与整个周期之比;buck电路中电感L和电容C组成低通滤波器,使输入电源的直流分量可以通过,而抑制的谐波分量通过;输出电压就是us(t) 的直流分量再附加微小纹波,减小了高压直流电源的纹波系数。当功率开关管导通时,电感电流增加,电感储能;而当开关管截止时,电感电流减小。Buck电路将不可控直流变成可控的直流电,使高压直流电源可控性提高。

1.3 控制系统

控制系统包括反馈系统、各功率管驱动电路、高压放电扼流电路、中央控制单元、高压调节器、故障判别电路、信号综合器。反馈系统包括电压反馈和电流反馈两部分;电压反馈采用在高压侧用精密电阻分压的方法来实现。电流反馈在低压侧采用精密度高、响应速度快的电流霍尔互感器实现;高压侧采用串联精密电阻串联的方法,将束流信号变成与之成正比的电压进行测量。高压放电扼流电路用于抑制高压放电电流的上升速率,减缓放电产生的电磁冲击强度。中央控制单元(由工业计算机或可编程控制器(PLC)承

担)数字设定经数模转换(DC/AC)产生高压设定信号送入高压调节器,用于产生加速电压的设定波形,包括升降斜率和工作电压的设定。高压调节器为比例-积分(PI)调节器结构,用于加速电压的精度控制,并保证加速电源稳定运行。正常工作时,接收高压设定信号和反馈信号,其输出送入信号综合器;故障判别电路有信号输出时,调节器的输出被封锁。信号综合器把高压调节器的输出信号、电压霍尔传感器的输出信号和电子束流给定信号线性叠加后输出信号接至逆变器驱动电路和buck电路驱动电路,调节脉宽调制输出波的占空比。故障判别电路接受来自高压取样电路、电子束流取样电阻、逆变器驱动电路和电流霍尔传感器的输出信号,对加速电源运行状态实时监控,出现异常时输出三路信号,第一路送入高压调节器用于封锁调节器的输出,第二路送入逆变器驱动电路用于封锁驱动电路的输出,第三路送入中央控制单元,用于实现加速电源的多重保护和故障提示。故障判别电路用于判断加速电压是否超越设定的上限值、电子束流是否超越设定的上限值、是否产生高压放电现象及逆变器任一功率开关管是否异常、供电回路电流是否超越设定的上限值,任一事件的发生都输出信号。功率管驱动电路用于产生逆变器中和buck电路中各功率开关管合理的驱动脉冲,并实时检测各管的工作状态。其产生的驱动波形经隔离放大后分别接至各个功率开关管的控制极,各个功率开关管的集电极有信号反馈回功率开关驱动电路用于监控开关管工作状况,任一开关管工作状况出现异常,开关管驱动电路将输出一个信号送入故障判别电路。故障判别电路有信号输出时,驱动电路的输出被封锁。

2.结束语

利用零电压开关技术的移相全桥逆变式电子束焊机,实现了零电压开启和关断,减小了开关损耗,可大大减小散热器的尺寸,同时使开关器件频率提高,进一步减小变压器的体积和整机的质量;且通过利用PWM调节实现调整Buck电路的输出电压、逆变电路的输出电压和功率实现了加速电源的两次调节,提高了调节的可靠性。

参考文献

[1]李正熙.一种全桥逆变式电子束焊机高压电源[J].自动化与仪器仪表,2008(3).

[2]冯德仁,汪维玉,刘洋.一种10kW /50kV电子束焊机用高压电源[J].仪表技术,2010(2).

[3]赵本虎,罗进,杨涛.应用于电子束焊机的80KV/15KW高压直流电源的研究[J].电工技术,2011(5)∶16-18.

[4]何少佳,李建玲,莫金海,李海标.电子束焊机电源控制系统的设计月与实现[J].焊接学报,2012,33(1).

[5]王泽庭.高压电子束焊机电源的研究与实现[D].北京∶北方工业大学,2011.

基金项目:广西教育厅高校科研项目(KY2015YB305);贺州学院教改项目(HZXYJG201527)。

作者简介:

朱思思(1988—),女,江西南昌人,硕士,主要研究方向:电力电子与电力传动及数字图形图像处理。