超深水气井测试作业运作模式与关键技术*

——以我国南海首口超深水井LSE1井为例

杨红君 吴木旺 杨计海 梁 豪 姜洪丰

(中海石油(中国)有限公司湛江分公司 广东湛江 524057)

超深水气井测试作业运作模式与关键技术*

——以我国南海首口超深水井LSE1井为例

杨红君 吴木旺 杨计海 梁 豪 姜洪丰

(中海石油(中国)有限公司湛江分公司 广东湛江 524057)

杨红君,吴木旺,杨计海,等.超深水气井测试作业运作模式与关键技术——以我国南海首口超深水井LSE1井为例[J].中国海上油气,2016,28(5):38-43.

Yang Hongjun,Wu Muwang,Yang Jihai,et al.Operation mode and key technologies for ultra-deep water gas well testing: a case study of first ultra-deep water gas well LSE1 in the South China Sea[J].China Offshore Oil and Gas,2016,28(5):38-43.

南海超深水气井LSE1井测试作业是在更为恶劣的海洋环境,技术手段更为复杂,对测试工具的安全性要求更高的条件下进行的,通过一系列深水测试项目的成功实施,逐步形成了超深水气井测试作业的运作模式及关键作业技术。在运作模式上,统筹考虑勘探开发一体化模式进行井位优选和放喷产量设计,持续秉承引进、吸收、创新、应用的原则,加强深水测试关键技术及装备的研究投入和研发团队建设,完善了技术支持体系;细化管理措施,进而有效支持了测试作业安全高效进行。在技术研究上,改进创新使水合物综合防治、模块化流程改进设计、测试管柱系统优化设计等技术更为成熟,优化测试管柱配置形成新型一开一关测试技术,有效规避了测试期水合物生成风险、地层出砂风险及管柱安全风险,从而为我国深水油气勘探提供了有力的技术支持。

南海;超深水;LSE1井;气井测试;运作模式;关键技术

超深水气井测试是一项高风险、高投入、高技术的系统工程[1-4],测试作业中要面临诸多难题,主要包括:测试管柱系统要承受更为恶劣海洋环境的影响,超深水条件下多种动载荷联合作用更为复杂,测试管柱、井下工具的工作性能、使用寿命和安全可靠性都将受到极大考验[5-6];海床温度极低,测试期管柱内水合物生成风险极大[7-9];气藏埋深浅、孔隙度高,高产放喷过程中流砂会对整个流程进行冲蚀,易引发安全事故;深水测试费用高昂,距离基地远,后勤补给难度极大。针对以上难题,2006年以来,中海石油(中国)有限公司湛江分公司依托国家科技重大专项和自身科研能力,结合深水区域特点就钻完井技术开展专题攻关,逐步建立了自身的深水钻完井技术体系。2014年,优选钻探测试了琼东南盆地陵水凹陷LS17-2-1井,获得约160万m3/d 的高产油气流[10];2015年,基于前期科研攻关和技术储备,充分识别风险并制定应对方案,成功钻探测试了我国首口超深水井LSE1井,获得高产油气流,至此中国海油具备了海上深水探井测试全套能力和管理要素,开启了我国海上油气勘探的超深水时代。本文重点总结了南海超深水气井测试作业运作模式、关键技术、作业过程及效果。

1 运作模式

1.1 建立勘探开发一体化模式,统筹开展井位优选及测试放喷

南海超深水气田水深超过1 500 m,钻探费用高昂,若采用传统模式进行开发,则需要布置探井、评价井和生产井等不同类型的钻井,勘探开发成本高、周期长。因此,必须突破传统模式束缚,建立勘探开发一体化模式,统筹考虑勘探和开发生产要求进行井位优选,将探井转为开发井,从而有效降低钻井和开发成本。

陵水18-1气藏位于琼东南盆地陵水凹陷陵水17-2气藏的上倾方向,毗邻多个可能含油气构造,主要目的层为莺歌海组,潜在资源量大[11-12],垂向上依次发育莺歌海组二段T28-B、T29-A、T29-C等多套海底扇砂体。为扩展琼东南盆地深水油气勘探新领域,扩大中央峡谷储量规模,寻求与陵水17-2气田、陵水25-1气田的联合商业开发,优选钻探了LSE1井,并进行测试作业,同时考虑单井配产在80万~100万m3/d才能满足开发需求,测试放喷最高产量不能低于100万m3/d。

1.2 建立技术支持体系,保障深水测试作业的顺利进行

南海超深水气井测试须克服管柱安全、流动安全及储层安全等多个风险难题,为此结合作业具体工况,制定了多项作业应急配套预案,建立了完善的技术支持体系,保障了测试作业的顺利进行。针对超深水测试管柱系统力学行为难以预测的问题,分析了平台升沉漂移、隔水管影响、产层高速流体、射孔冲击、温压耦合作用等多因素对测试管柱的影响,制定了测试期间的应急解脱决策系统及节点管控预案,实现了对水下安全控制系统的优化设计。测试期整个流程内天然气水合物生成的准确控制是保障流动安全的关键,通过实验和理论分析优选了极端工况下的水合物全防水基测试液,建立非稳态井筒温压耦合模型对水合物生成区域进行了预测,指导了水合物抑制剂优选,设计了地面及井下水合物抑制剂注入系统,并制定了相应的应急处理方案。针对储层埋深浅易出砂的难题,通过三轴强度试验、激光粒度分析及粘土矿物组分分析等室内研究,结合地层岩石强度、出砂可能性预测及出砂模拟结果,推荐了适用于超深水气田开发的防砂方案。

1.3 细化管理工作,推进深水测试作业的常规化

南海超深水海洋环境的恶劣性、作业条件的复杂性、投资的不确定性、技术的突出性以及人员的国际化给管理工作提出了众多挑战。基于面临的困难,从项目管理、技术管理、作业管理和安全管理等4个方面对超深水气井测试作业管理工作进行了细化,进一步推进了深水测试作业的常规化。

1) 项目管理。通过调研分析国际一流测试服务商的超深水测试设计与总结材料,结合陵水17-2气田测试经验,完善南海超深水气井测试设计相关内容,提出超深水测试流程改进方案,规划长线物资采办;团队人员合理分工,精诚协作,实现各部门、各科研单位的无缝衔接,协同攻关超深水测试难题。

2) 技术管理。通过与国际公司开展技术交流培训,直接参与外方项目管理和现场作业,积累超深水测试作业经验;通过与高校及科研院所合作,针对超深水测试作业关键技术开展攻关,解决水合物生成、管柱安全、放喷产量评估和储层保护等多个技术难题。

3) 作业管理。按照中国海油相关标准,加强作业队伍资质、人员、设备的审查,严把市场准入关,对各专业服务商设计、材料进行逐个审查,现场各专业明确第一责任人;结合以往测试经验,开展本次与往次、实施与设计的对比,持续改进,更好地指导后续作业;利用湛江和三亚双基地支持作业,解决距离远的难题。

4) 安全管理。始终以安全第一的理念进行测试作业,制定了《防台风应急预案》《测试作业应急程序》等多个应急预案,以体系化管理为手段,在作业现场推行“五想五不干”的安全行为准则,强调“执行文化”,开展切实可行的演习方案,提高员工素质,加强内部管理,减少作业中的健康、安全和环境风险。

1.4 开展技术创新改进,推进深水测试关键装置与技术的国产化

在南海深水区勘探作业初期,通过采用“引进、吸收、再创新”的思路,引进消化外方先进技术,逐步形成了自有的深水探井测试作业技术体系,摸索出了地面流程模块化设计技术、坐封封隔器与打印联作技术、重力法处理圈闭气技术等一批创新技术。在超深水气井测试作业过程中,通过总结吸收过去的测试经验,在水合物防治、地面流程模块化设计、管柱结构设计等方面进行了持续创新改进,提出了新型一开一关测试作业理念,安全高效地取得了测试地层产能、压力恢复数据等资料,准确评价了含气储层,掌握了超深水气井测试全套能力和全套管理要素,进一步推进了深水测试关键装置与技术的国产化。

2 关键技术

2.1 水合物综合防治

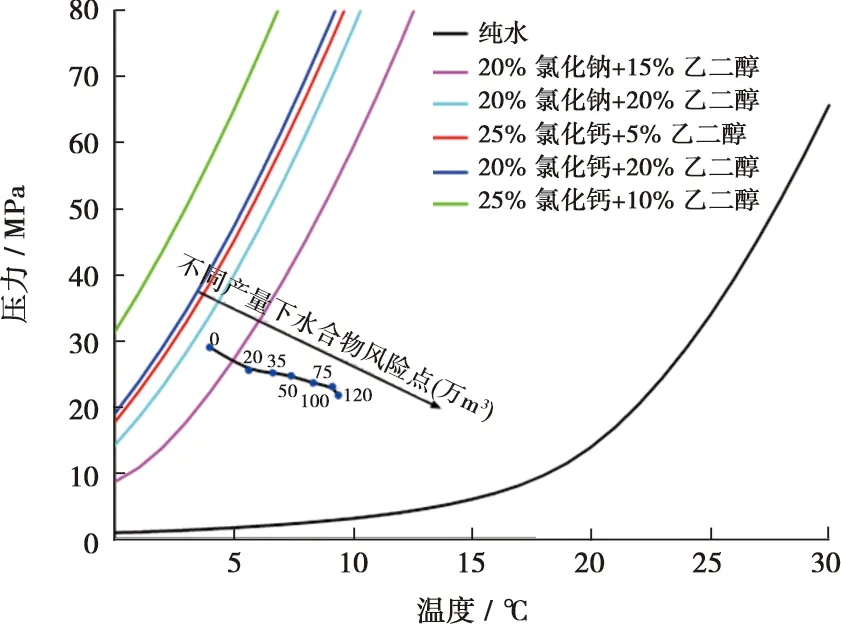

水合物生成 “预防”远大于“治疗”,一旦水合物生成将造成巨大的麻烦。如图1所示,计算表明LSE1井产量为0时,泥面附近过冷度约为20 ℃,水合物生成临界深度为2 462 m;产量为120万m3/d时,仍有约15 ℃的过冷度,因此测试过程中水合物生成风险极大。

为实现极端工况下水合物的防治和监测,通过实验优选出了能够在极端工况下防止水合物生成的25%氯化钠+20%乙二醇作为测试液基液,甲醇作为水合物抑制剂,测试期间同时在化学药剂注入阀(水合物生成临界深度以下100 m)、水下测试树以及地面阻流管汇处大排量注入甲醇,同时根据RCM检测情况实时调整放喷产量,以控制井筒温压剖面,防止水合物的生成。全防情况下出现水合物生成时关井泄压解堵,若仍无效则采用连续油管磨铣方式解堵。

图1 LSE1井水合物生成风险分析

2.2 地面测试流程模块化设计与改进

深水测试井一般为高产井,安全控制是关键。参照国外领先测试公司的做法,设计研发了具有自主知识产权的深水地面测试流程模块化技术[1],包含缓冲罐模块、分离器模块、加热器模块、井口高压设备模块和泵组模块(图2),实现了海上安装陆地化,节省约50%的平台安装、拆卸时间和40%甲板使用面积,使深水测试更加常规化。

图2 模块化深水地面测试流程

此后,结合超深水气田特点和以往深水测试经验,又对上述模块化地面测试流程进行了改进:①针对地层出砂风险高的问题,应用精密筛管与地面旋流出砂器相互配合的防砂控砂措施,辅以地面流程防砂实时在线监测系统,形成了预测、控砂、除砂及监测一体化核心技术;②首次应用两级油嘴管汇控制气体流量,通过固定-固定或可调-固定油嘴间组合调产,实现了“调产缓变”的目的,更有效地控制了井筒内压力激动,进一步确保了测试管柱的安全性。

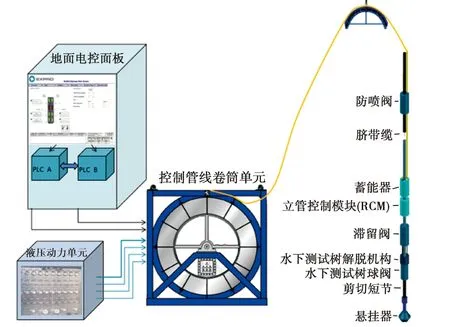

2.3 水下安全控制系统设计

超深水气井测试水下安全系统设计沿用了以往深水测试水下安全控制系统(图3),其关键设备包括防喷阀、蓄能器、立管控制模块、滞留阀以及水下测试树等。防喷阀端口串联有润滑器设备,可用作电缆、钢丝以及连续油管的润滑器,应急解脱情况下可阻断下部管柱内压力,在一定正压力下可实现泵通。蓄能器主要用于蓄积液压和氮气,为激活立管控制模块中的控制阀提供能量,紧急情况下提供液压并实现快速隔断,如剪切连续油管和电缆。立管控制模块是水下安全系统的中枢系统,是控制水下树和滞留阀的主要电液控制管汇。滞留阀安装在水下测试树解脱机构的上部,其作用是防止油气回流造成隔水管爆裂和污染海洋环境。水下测试树由双球阀机构和闩锁机构构成,前者实现对下部测试管柱内油气的封堵,其中一个球阀具备剪断电缆、连续油管的功能,后者实现应急解脱和管柱回接。

图3 深水测试水下安全控制系统

此外,测试期间制订了应急解脱决策系统及节点管控预案,平台地面控制系统可通过电信号或液压信号对水下安全系统设备进行有序控制,并做出迅速响应,以保证在紧急情况下对测试管柱内流体进行有效封堵,同时快速断开并撤离测试管柱。

2.4 新型一开一关测试技术

结合以往深水测试经验及成果,通过优化测试管柱配置,提出了“快速清井、低速取样、调产缓变、关井恢复”的新型一开一关测试程序,实现了通过一次开、关井达到缩短测试时间和取全取准测试资料的目的[2]。合理设计根据临界出砂流量、水合物生成临界流量以及未来开发所需配产进行开井求产工作制度[13-14],模拟表明LSE1井在不注入甲醇时不生成水合物的最小流量约为28万m3/d,地层不出砂的最大流量约为132万m3/d,设计的产能测试工作制度分别为55万、30万、80万和110万m3/d。

根据上述产能测试工作制度,结合物探、测井资料,利用EPS软件建立了LSE1井可视化数值试井模型(图4),模拟发现关井0.2 h后即出现径向流反应,探测到东南部岩性边界的时间约为11 h。因此,为充分分析储层物性及探测东南和西北部边界类型,设计关井恢复时间为20 h。

图4 LSE1井可视化数值试井模型

此外,由于超深水测试地层单相流体取样难度极大,作业成本和水合物风险限制了钢丝作业取样技术的应用,井下不停注入的水合物抑制剂也严重影响了地面分离器取得样品的品质,为此优选了压控型井下地层单相流体取样新技术,通过钻杆输送取样器到预定深度,在小油嘴流动期操作环空压力触发取样器,一趟测试管柱可以获取6~12个高品质井下单相地层流体样品,解决了超深水气井测试取样的难题。

3 作业过程及效果

3.1 作业过程

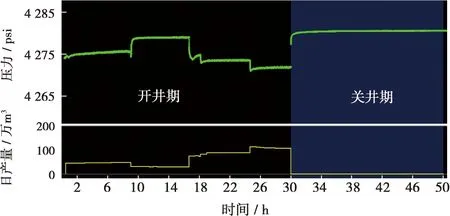

LSE1井超深水气井测试作业时,首先分趟下入的插入式封隔器组合管串为TCP+防砂筛管+插入式封隔器+DST工具+油管+水下测试树。射孔后初开井采用小压差诱喷,诱喷压差约为6.0 MPa,同时向井下、水下测试树注入甲醇。地面见气后导入分离器计量,各油嘴下代表性产量分别为49.12万、30.57万、89.7万和106.63万m3/d,气油比约为35 000 m3/m3,最大流动压差仅0.061 MPa,产能测试结束后关井20 h求取压力恢复资料,如图5所示。在小油嘴流动期通过环空打压2 400 psi激发井下单相取样器,成功获得8支高品质气体样品。

图5 LSE1井一开一关测试程序

3.2 作业效果

LSE1井测试作业用时17.17 d,较设计提前6.5 d,较2014年首次深水测试(LS17-2-1井)提前3 d,生产时效高达99.76%,测试期无水合物生成,地层出砂得到了有效监控和防治,整个作业过程安全高效。从作业结果上看,产能测试求得二项式产能方程为PR2-Pwf2=0.021 4qg+0.000 118 5qg2,无阻流量约为2 623万m3/d,现代试井解释得到的储层渗透率约为1 100 mD,取得的气体样品的干燥系数约为0.95,证实为干气气藏。由此可见,该井测试作业取全取准了测试资料,达到了准确评价储层的目的,测试结果展示了深水区良好的勘探前景。

4 结论

1) 南海超深水气井LSE1井测试突破了传统运作模式的束缚,通过统筹考虑勘探开发一体化模式进行井位优选、加强深水测试关键技术及装备的研究投入和团队建设、完善技术支持体系和细化管理,有效支持了测试作业安全高效进行。

2) 南海超深水气井LSE1井测试作业中水合物防治难度很大,通过实验优选水合物防治措施、采用新型一开一关测试程序及压控式井下PVT取样技术等关键技术措施,有效控制了测试期的水合物生成风险。同时,通过制订严格的应急解脱决策系统与节点管控预案以及初步探索适合超深水出砂气井测试的配套技术,有效规避了超深水复杂海洋环境带来的管柱安全风险和地层出砂问题,从而为我国深水油气勘探提供了有力的技术支撑。

[1] 吴木旺,杨红君,梁豪,等.基于临界流量的深水探井测试关键技术与实践:以琼东南盆地深水区为例[J].天然气工业,2015,35(10):65-70. Wu Muwang,Yang Hongjun,Liang Hao,et al.Key techniques and practices of critical flow based tests for deepwater exploration wells:a case study of deep water area in the Qiongdongnan Basin[J].Natural Gas Industry,2015,35(10):65-70

[2] 吴木旺,梁豪,姜洪丰.琼东南盆地深水区高渗气井测试设计关键技术[J].中国海上油气,2015,27(6):31-36.DOI:10.11935/j.issn.1673-1506.2015.06.005. Wu Muwang,Liang Hao,Jiang Hongfeng.Key technology of testing design for high-permeability gas well in deep water area of the Qiongdongnan basin[J].China Offshore Oil and Gas,2015,27(6):31-36.DOI:10.11935/j.issn.1673-1506.2015.06.005

[3] 杨少坤,代一丁,吕音,等.南海深水天然气测试关键技术[J].中国海上油气,2009,21(4):237-241. Yang Shaokun,Dai Yiding,Lü Yin,et al.Key techniques of gas well testing in South China Sea deep water[J].China Offshore Oil and Gas,2009,21(4):237-241

[4] 戴宗,罗东红,梁卫,等.南海深水气田测试设计与实践[J].中国海上油气,2012,24(1):25-28. Dai Zong,Luo Donghong,Liang Wei,et al.A DST design and practice in deep-water gasfields,South China Sea[J].China Offshore Oil and Gas,2012,24(1):25-28

[5] 张晓涛.深水完井测试管柱结构设计[D].青岛:中国石油大学,2010. Zhang Xiaotao.The structure design of well completion test string in deep water[D].Qingdao:China University of Petroleum,2010

[6] 谢鑫,付建红,张智,等.深水测试管柱动力学分析[J].天然气工业,2011,31(1):77-79. Xie Xin,Fu Jianhong,Zhang Zhi,et al.Mechanical analysis of deep water well-testing strings[J].Natural Gas Industry,2011,31(1):77-79

[7] 李建周,高永海,郑清华,等.深水气井测试过程水合物形成预测[J].石油钻采工艺,2012,34(4):77-80. Li Jianzhou,Gao Yonghai,Zheng Qinghua,et al.Hydrate formation prediction in deepwater gas well testing[J].Oil Drilling & Production Technology,2012,34(4):77-80

[8] CHEN Shingming,GONG Xiaowei,ANTLE G.DST design for deepwater well with potential gas hydrate problems[C].OTC 19162,2008

[9] 周雪梅,段永刚,何玉发,等.深水气井测试流动保障研究[J].石油天然气学报,2014,36 (5):149-152. Zhou Xuemei,Duan Yonggang,He Yufa,et al.The flow assurance of deep water gas-well testing[J].Journal of Oil and Gas Technology,2014,36 (5):149-152

[10] 谢玉洪.南海北部自营深水天然气勘探重大突破及其启示[J].天然气工业,2014,34(10):1-8. Xie Yuhong.A major breakthrough in deepwater natural gas exploration in a self-run oil/gas field in the northern South China Sea and its enlightenment[J].Natural Gas Industry,2014,34(10):1-8

[11] 张功成,苗顺德,陈莹,等.“源热共控”中国近海天然气富集区分布[J].天然气工业,2013,33(4):1-17. Zhang Gongcheng,Miao Shunde,Chen Ying,et al.Distribution of gas enrichment regions controlled by source rocks and geothermal heat in China offshore basins[J].Natural Gas Industry,2013,33(4):1-17

[12] 王振峰,李绪深,孙志鹏,等.琼东南盆地深水区油气成藏条件和勘探潜力[J].中国海上油气,2012,24(1):25-28. Wang Zhenfeng,Li Xushen,Sun Zhipeng,et al.Hydrocarbon accumulation conditions and exploration potential in the deep-water region,Qiongdongnan basin[J].China Offshore Oil and Gas,2012,24(1):25-28

[13] 尹邦堂,李相方,杜辉,等.油气完井测试工艺优化设计方法[J].石油学报,2011,32(6):1072-1077. Yin Bangtang,Li Xiangfang,Du Hui,et al.An optimization design for the well completion test technology[J].Acta Petrolei Sinica,2011,32(6):1072-1077

[14] 陈元千,董宁宇.确定气井湍流系数和湍流表皮系数的新方法[J].断块油气田,2001,8(1):20-23. Chen Yuanqian,Dong Ningyu.New method of determining turbulence factor and turbulence skin factor[J].Fault-Block Oil & Gas Field,2001,8(1):20-23.

(编辑:周雯雯)

Operation mode and key technologies for ultra-deep water gas well testing: a case study of first ultra-deep water gas well LSE1 in the South China Sea

Yang Hongjun Wu Muwang Yang Jihai Liang Hao Jiang Hongfeng

(ZhanjiangBranchofCNOOCLtd.,Zhanjiang,Guangdong524057,China)

LSE1 gas well is successfully tested under more hostile marine environment with more complicated technical means and higher safety requirement of testing tools, with which the operation mode and key technologies for ultra-deep water gas well testing is gradually formed. Integration of exploration and development should be comprehensively considered in operation mode for well location optimization and open flow design. Based on the principle of introduction, absorption, innovation and application, the technical support system is improved by increasing research and development investment of key techniques and equipment, and strengthening team construction, and testing operation is conducted safely and efficiently by refining management measures. In technology research, the hydrate prevention and control technology for ultra-deep water well test, the modular process design and test string system optimization design are improved. The risk of hydrate formation, sand production and string security are solved by a new type of one-opening and one-closing testing technology, leading to the safe and efficient operation of ultra-deep water gas well testing.

South China Sea; ultra-deep water; Well LSE1; gas well testing; operation mode; key technologies

*“十二五”国家科技重大专项“南海北部深水区潜在富生烃凹陷评价(编号:2011ZX05025-002)”、中海石油(中国)有限公司综合科研项目“深水高温高压气藏试井关键技术研究(编号:ZYKY-2016-ZJ-04)”部分研究成果。

杨红君,男,高级工程师,1986 年毕业于同济大学海洋地质专业,现任中海石油(中国)有限公司湛江分公司勘探开发部作业经理及陵水作业公司总经理,长期从事海上油气地质作业的研究和管理工作。地址:广东省湛江市坡头区22号信箱勘探开发部(邮编:524057)。电话:0759-3901196。E-mail:yanghj@cnooc.com.cn。

梁豪,男,助理工程师,测试监督,硕士,2014年毕业于西南石油大学油气田开发工程专业,主要从事海上探井地质、测井、测试作业方面的科研及现场管理工作。地址:广东省湛江市坡头区22号信箱(邮编:524057)。E-mail:lianghao8@cnooc.com.cn。

1673-1506(2016)05-0038-06

10.11935/j.issn.1673-1506.2016.05.006

TE27+2

A

2015-12-25 改回日期:2016-01-29