大直径管管端马鞍口数控切割机系统的研制与应用

郑茂尧

(海洋石油工程(青岛)有限公司 山东青岛 266520)

大直径管管端马鞍口数控切割机系统的研制与应用

郑茂尧

(海洋石油工程(青岛)有限公司 山东青岛 266520)

郑茂尧.大直径管管端马鞍口数控切割机系统的研制与应用[J].中国海上油气,2016,28(5):128-132.

Zheng Maoyao.Development and application of a CNC machining system for the saddle ends of large diameter tubes[J].China Offshore Oil and Gas,2016,28(5):128-132.

为满足海洋石油工程建造的需求,解决大直径管管端马鞍口切割能力及切割质量上存在的不足,研制了一套新型的大直径管管端马鞍口数控切割机系统,并对该系统的切割机、支撑结构、接料车及电气控制系统等设备进行了设计;该系统设计切割直径范围为400~2 000 mm,马鞍口最大切割长度为2 500 mm,坡口角座切割误差为±0.5°,采用被切割管不动,悬臂带动切割枪转动的方式,能够完成海油气平台建造中常见的各种复杂节点形式的管端马鞍口的切割工作。现场应用结果表明,该系统可以满足大型海洋平台及导管架立柱、拉筋的各类型马鞍口的切割工作,坡口形式及角度满足API规范要求,切割质量好、效率高。

大直径管;管端马鞍口;数控切割机系统; 切割机;支撑结构;接料车;电气控制系统

管端马鞍口的切割是海洋石油工程建造过程中一项重要的工作,特别是在桩基式导管架平台的建造过程中显得尤为重要。各种复杂的节点形式使得相贯线轨迹越来越复杂,传统的手工切割已经不能满足工程项目的需求,而马鞍口数控切割设备已经被越来越广泛地应用于海洋石油工程建造行业。与此同时,随着我国海洋石油工业的发展,海洋开发水深逐步增加,油气处理技术能力不断增强,海洋平台及导管架的尺寸呈现大型化的趋势,万吨级以上的海洋平台也已屡见不鲜,如荔湾3-1天然气综合处理平台的质量超过了3万t,其导管架质量也接近2万t。随之而来的海洋平台及导管架立柱和拉筋的设计规格尺寸也越来越大,直径在1 000 mm以上的焊接钢管经常用于立柱和拉筋的制作。然而,现有的数控切割设备如卡盘式、摩擦轮式切割机由于自身结构和工艺的特点,难以适应大直径钢管端部马鞍口的切割工作,从切割能力及切割质量上都存在一定的不足,部分切割工作仍须采用传统的手工划线切割的方式完成[1]。为提高工作效率和切割质量,研制了一种新型的适用于海洋石油工程建造的大直径管管端马鞍口数控切割机系统,该系统切割直径范围为400~2 000 mm,马鞍口最大切割长度为2 500 mm,可以满足大型海洋平台及导管架立柱、拉筋的各类型马鞍口的切割工作。

1 系统研制

1.1 系统设备构成及工作原理

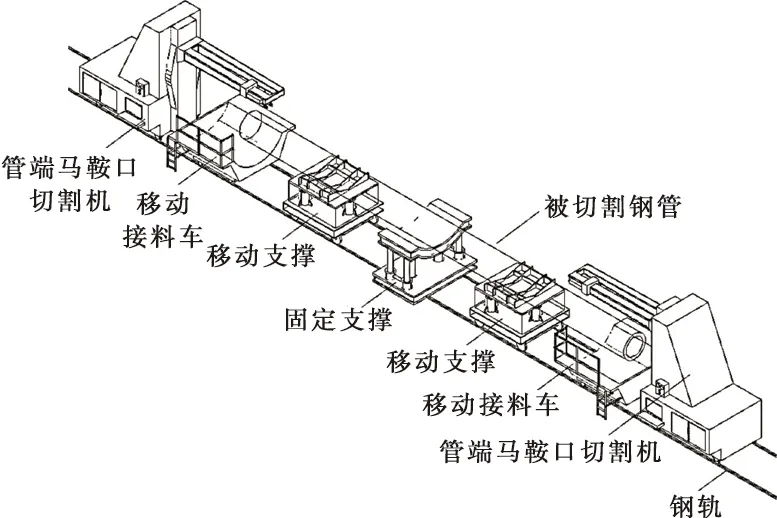

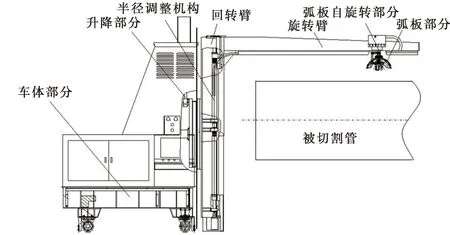

大直径管管端马鞍口数控切割机系统从功能上分为切割机、支撑及废料回收等3个部分,设备包括2台管端马鞍口切割机、2台移动支撑、1台固定支撑以及1台移动接料车(图1),主要面向直径大于1 500 mm、长度大于12 m的大尺寸钢管的马鞍口切割工作。其中,除固定支撑位于轨道中间不可移动外,其余设备均可在轨道上移动,可以根据被切割管的长度调整位置。

大直径管管端马鞍口数控切割机系统工作开始时,首先根据被切割管的长度调整2台移动支撑在轨道上的位置,用来支撑被切割管,待钢管放置后升起固定支撑,以达到三点支撑,避免因被切割管长度过长产生挠度而影响切割精度,然后依次就位移动接料车和切割机。移动支撑位置应保证被切割管上标记的马鞍口最短点位置探出其车身,接料车应下降到最低高度,以防止在切割过程中与悬臂产生碰撞。各设备按要求就位后,通过电控系统自动点火,以防止点火过程中对操作人员产生伤害。切割开始后,切割机将围绕被切割钢管旋转进行马鞍口切割工作,位于机头的位移传感器将实时监控并反馈切割枪与被切割管外皮间的距离,通过控制系统控制切割枪与被切割管间的相对位置。当切割机完成3/4圆周长度的切割工作时,悬臂返回至被切割管正上方的切割起始点前方,升起移动接料车,托举废料头。切割完成后,依次移开管端马鞍口切割机和移动接料车,吊走切割后的钢管和废料头,准备下一次切割工作。

图1 大直径管管端马鞍口数控切割机系统设备布局图

1.2 切割轨迹算法

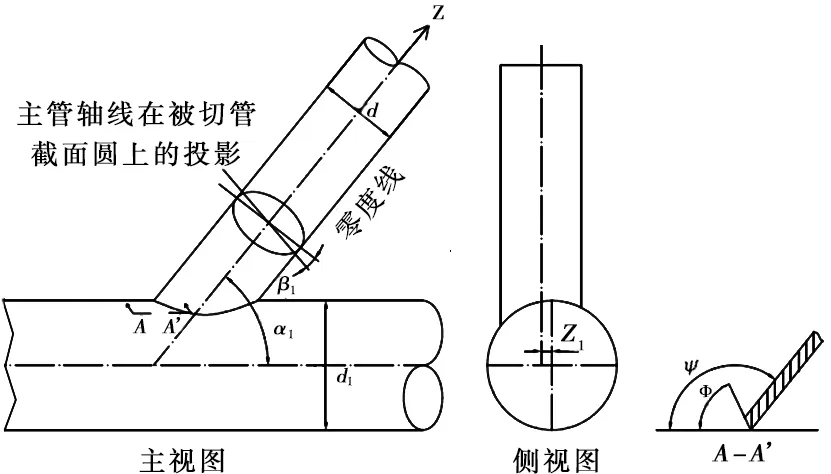

为得到完整的马鞍口切割轨迹,需要计算各节点形式的相贯线曲线以及被切割管的坡口角度,即被切割管内皮和外皮曲线,切割参数如图2所示。其中,坡口角度根据海洋工程行业中常用的美国石油协会标准要求,当二面角Ψ≤90°,则坡口角Φ=Ψ/2;当二面角Ψ>90°,则坡口角Φ=45°。因此,对于各种节点类型的马鞍口切割,需要分别建立相贯线和二面角方程[2-4]。以最常见的两管相交的马鞍口为例。

图2 切割参数示意图

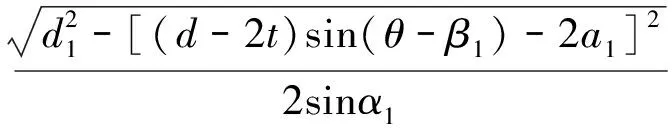

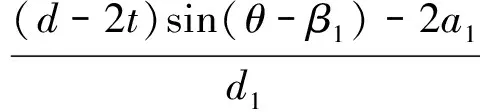

相贯线方程为

(1)

二面角方程为

cosΨ=cosφcos(θ-β1)cosα1-sinφsin(θ-β1)

(2)

其中

(3)

1.3 误差补偿

切割精度是检验切割机系统切割质量的一项重要指标,被切割管的建造误差是影响最终切割精度的一个重要因素。海洋平台和导管架所使用的立柱和斜拉筋多由钢板卷制而成,卷制过程中所产生的椭圆度等误差是不可避免的。为提高切割精度,大直径管管端马鞍口数控切割机系统在切割过程中将对此误差进行补偿,其方法为:在点火切割前,首先系统控制切割机绕被切割管沿实际切割轨迹运转一周,由位于机头上的位移传感器进行非接触式测量,测量切割路径上各位置实际半径尺寸信息,判断被切割管在该位置处是凹陷还是凸起,并对数据进行分析;在切割过程中,通过半径调整轴调整切割枪到管材表面的距离,保持在最佳距离的范围内,从而保证切割精度。

2 设备设计及工作原理

2.1 切割机

考虑到被切割管的尺寸比较大,因此大直径管管端马鞍口数控切割机采用了悬臂式的结构,包括车体部分、升降机构、半径调整机构、回转臂、旋转臂、弧板自旋转部分和弧板部分,如图3所示。

图3 大直径管管端马鞍口数控切割机结构图

切割机工作时,通过操作切割系统软件将切割管端形式的相关数据下发给切割机各运动轴的控制板,生成待切割管端形式的完整数据,通过电气部分控制机械部分,机头(包括弧板自转和弧板两部分)上的电机减速机带动齿轮轴在弧板上滚动,使切割枪能够围绕弧板进行圆周运动。自转电机减速机带动齿轮转动,驱动齿轮轴自转,使弧板能自行旋转。旋转臂上的电机减速机通过齿轮与齿条的传动,带动弧板做直线运动。

回转臂上的电机通过丝杠与丝母的传动,能够使旋转臂做半径方向的直线运动,从而带动弧板沿半径方向做直线运动。由于上述各件都联接在回转支撑上,回转支撑上的齿圈又被升降板上的齿轮所驱动,使弧板又能做旋转运动。上述五轴的联动可以切割各种相贯线轨迹,完成各类型管端马鞍口的切割工作[5-7]。

2.2 支撑结构

支撑结构主要面向大直径、长管的管端马鞍口切割工作。考虑到被切割管的质量和长度,支撑结构由2个移动支撑和1个固定支撑组成。基于对大量已完工平台和导管架立柱,导管及拉筋规格、尺寸、质量信息进行统计分析,确定每个支撑结构设计承重为50 t,总设计承重150 t。同时,2台移动支撑位于固定支撑两侧,可在轨道上移动,并根据被切割管的长度调整位置,因此被切割管的最大长度仅受轨道长度的影响。如果场地条件允许,轨道可以进一步加长,被切割管的最大长度也随之增加。

移动支撑由电动平车、升降机构、水平承台和V字形胎架等4个部分组成,如图4所示。电动平车带动整个支撑在轨道上移动,升降机构由驱动电机和涡轮丝杆升降机组成,涡轮丝杆升降机的升降动作带动水平承台及V字形胎架进行升降而调整高度,以支撑不同管径的被切钢管,保证其中心线与切割机回转臂中心对齐,提高切割精度。水平承台上布置有驱动电机,通过丝杆带动V字形胎架在水平承台上移动,用来微调被切割管在与轨道垂直方向上的位置,保证其中心线与切割机旋转中心位于同一铅垂面上,提高切割精度。V字形胎架则能保证被切割管更加稳定的放置在支撑上。

图4 大直径管管端马鞍口数控切割机系统移动支撑结构图

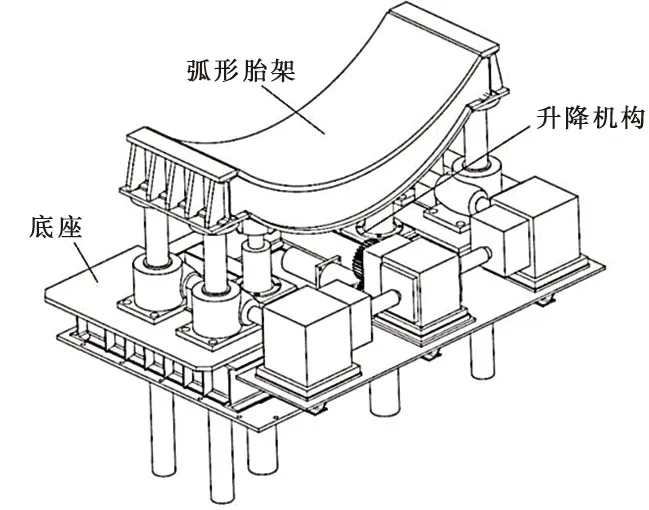

固定支撑由底座、升降机构和弧形胎架等3个部分组成,如图5所示,其中升降机构由驱动电机和4台涡轮丝杆升降机组成。待被切割管放置到移动支撑上后,安装在底座上的升降机构带动弧形胎架升起,托柱钢管,起到辅助支撑的作用,防止钢管长度过长产生变形。同时,通过调整固定支撑和移动支撑的顶升高度差,使该支撑结构用于支撑海洋平台建造中常见的带有变径管节点的拉筋,完成其马鞍口切割工作。

图5 大直径管管端马鞍口数控切割机系统固定支撑结构图

2.3 接料车

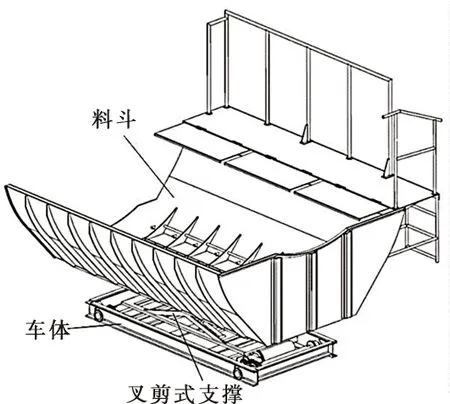

为方便切割后的废料头回收,专门设计了移动接料车,该接料车由车体、叉剪式支撑和料斗等3个部分组成,如图6所示。待切割即将完成时,车体带动接料车就位到废料头下,液压缸带动叉剪式支撑体升降料斗,贴近被切割管件的底部,待切割完成废料落入移动接料车内,由移动接料车移走。

图6 大直径管管端马鞍口数控切割机系统接料车结构图

2.4 电气控制系统

电气控制系统采用伺服运动控制系统方案,通过多中央处理器、现场总线和模块化结构完成对机械主体、传感系统和自动点火等系统的控制,其原理如图7所示。上位机将生成的切割数据通过控制器局域网总线传给下位机(下位机由多个基于数字信号处理技术的运动轴控制器构成),再由下位机实现各运动轴的实时控制。工控机负责显示操作进程及相关数据、运动数据下发及协调监控[8-10]。

图7 大直径管管端马鞍口数控切割机系统电气控制系统原理图

电源设备采用的是独立的交流稳压电源,保证供电稳定。电气控制系统主要由2台切割机控制单元、2个可移动支撑控制单元、1个固定支撑控制单元和2个可移动接料车组成,并以切割机为主控单元,通过无线传输的方式与其它控制单元进行数据交换,实现整个控制系统的协调动作。

3 现场应用

大直径管管端马鞍口数控切割机系统投入生产以来,已先后应用于荔湾、陆丰、惠州、恩平等10多个海洋油气平台及导管架的建造项目,承担了海洋石油工程青岛建造场地90%以上卷制管的马鞍口切割工作。该系统设计最大马鞍口切割长度为2 500 mm,最大切割直径为2 000 mm,坡口角度切割误差为±0.5°,成功地解决了大直径管(管径大于1 500 mm)马鞍口的自动切割问题,取代了原有的手动切割方式,在极大地提高工作效率的同时,也降低了工人的施工强度和安全风险。该系统采用被切割管不动、悬臂带动切割枪转动的切割方式,解决了传统的摩擦轮式切割机在被切割管转动过程中因椭圆度和纵焊缝引起的晃动及前后串动而产生波浪形坡口的问题,提高了切割质量,也减少了后续打磨修复的工作量。现场应用表明,所研制的大直径管管端马鞍口数控切割机系统可以满足大型海洋平台及导管架立柱、拉筋的各类马鞍口的切割工作,坡口形式及角度满足API规范要求,切割质量好、效率高。

4 结论

本文研制的大直径管管端马鞍口数控切割机系统设计最大马鞍口切割直径为2 000 mm,最大切割长度为2 500 mm,坡口角度切割误差为±0.5°,能够完成海洋油气平台建造中常见的各种复杂节点形式的管端马鞍口切割工作,坡口形式及角度满足API规范要求,其切割能力与切割质量均已达到国内领先水平。一方面,该系统采用独特的设备布局及支撑结构设计,使得被切割管的长度不再受设备本身限制,可以满足十几米,甚至几十米长拉筋管的管端马鞍口切割工作。另一方面,该系统采用被切割管不动、悬臂带动切割枪转动的切割方式,解决了摩擦轮式切割机被切割管转动过程中受自身椭圆度和纵焊缝影响产生波浪形坡口的问题,提高了切割质量,提升了我国海洋油气平台建造的装备能力,在行业内具有良好的推广前景。

[1] 李超,李明,戴世超.数控相贯线切割机在海洋石油钢结构工程中的应用和改进[J].中国建筑金属结构,2013(6):52-53,82. Li Chao,Li Ming,Dai Shichao.Application and improvement of intersecting line cutting machine in offshore oil steel structure area[J].China Construction Metal Structure,2013,(6):52-53,82

[2] 季忠,刘韧.管管相交数学模型及其在数控加工中的应用[J].工程图学学报,2002,23(2):139-144. Ji Zhong,Liu Ren.Mathematical model of intersecting tube and application in CNC machining[J].Journal of Engineering Graphics,2002,23(2):139-144

[3] 王建明,苏永琳.空间多管相贯计算机放样的新算法[J].山东大学学报(工学版),2005,35(6):29-31,45. Wang Jianming,Su Yonglin.A new algorithm of computer lofting for spatial multi-pipe intersection[J].Journal of Shandong University (Engineering Science),2005,35(6):29-31,45

[4] 黄健,丁沃圻.圆柱相贯线焊接坡口角及切割的分析[J].武汉水利电力学院学报,1992,25(5):509-513. Huang Jian,Ding Woqi.Analysis of welding groove and cutting for column intersection line[J].Journal of Wuhan University of Hydraulic and Electric Engineering,1992,25(5):509-513

[5] 夏水华,王晓青,雷才洪,等.大直径钢管相贯线数控切割机的设计[J].机电工程,2002,19(2):32-34. Xia Shuihua,Wang Xiaoqing,Lei Hongcai,et al.Design of cutting machine for Intersecting curve of major diameter steel pipes[J].Mechanical & Electrical Engineering Magazine,2002,19(2):32-34

[6] 孙美娜,郑永春,江振荣.数控大直径管相贯线火焰切割机的研制[J].机械设计与制造,2007(10):139-140. Sun Meina,Zheng Yongchun,Gang Zhenrong.Design of CNC.big intersecting circle flame cutting machine[J].Machinery Design & Manufacture,2007(10):139-140

[7] 王宗义,胡胜海,赵世军.大直径开孔数控火焰切割机的研制[J].哈尔滨工程大学学报,2003,24(3):258-262. Wang Zongyi,Hu ShengHai,Zhao Shijun.Design of big intersecting circle flame cutting machine [J].Journal of Harbin Engineering University,2003,24(3):258-262

[8] 王宗义,李培正.基于TMS320F2812多轴运动控制系统[J].应用科技,2010,37(6):8-12. Wang Zongyi,Li Peizheng.The multi-axis control system based on TMS320F2812[J].Applied Science and Technology,2010,37(6):8-12

[9] 朱清洋,聂汉平.基于TMS320F2812的CAN总线通信研究[J].中国科技信息,2007(18):120-121,123. Zhu Qingyang,Nie Hanping.Research on CAN bus communication based on TMS320F2812[J].China Science and Technology Information,2007(18):120-121,123

[10] 帅梅,杨向东,陈恳.基于DSP多轴运动控制系统的研究实现[J].制造业自动化,2005,27(6):34-37. Shuai Mei,Yang Xiangdong,Chen Ken.Study and realization on DSP based multi-axes motion control system[J].Manufacturing Automation,2005,27(6):34-37. 收稿日期:2016-02-24 改回日期:2016-03-29

(编辑:叶秋敏)

Development and application of a CNC machining system for the saddle ends of large diameter tubes

Zheng Maoyao

(ChinaOffshoreOil(Qingdao)EngineeringCo.,Ltd.,Qingdao,Shandong266520,China)

In order to meet the construction requirements of offshore oil engineering projects, and overcome the shortcomings in capability and quality of saddle end cutting of large diameter tubes, a new type of CNC machining system was developed, and the cutting unit, support unit, scrap-receiving unit and electrical control system were designed. Tubes with diameters ranging from 400 mm to 2 000 mm can be cut, with maximum cutting length of 2 500 mm, and cutting error in bevel angle of less than 0.5°. The working mode in which the cantilever-drived cutting gun is rotated while the tube is motionless was adopted to finish saddle cutting for various complex joints in the construction of offshore oil platforms. The results of field application shows that the system can satisfy the cutting operations on large offshore platforms, jacket columns, and different types of saddle ends with brace; the groove type and bevel conform to the requirements of API specifications. The machining system boasts good cutting quality and high cutting efficiency.

large diameter tube; saddle end; CNC machining system; cutting machine; support unit; scrap-receiving unit; electrical control system

郑茂尧,男,工程师,现主要从事海洋工程结构物建造施工设计及装备研究工作。地址:青岛经济技术开发区连江路492号(邮编:266520)。E-mail:zhengmy@mail.cooec.com.cn。

1673-1506(2016)05-0128-05

10.11935/j.issn.1673-1506.2016.05.022

TG484

A