新型低碳高硫易切钢表面粗糙度的研究

王正智, 杨海东, 叶 铮, 陈鸿运, 丁 宁

(1.太平洋财产保险安徽分公司,安徽 六安 237000; 2.合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

新型低碳高硫易切钢表面粗糙度的研究

王正智1,杨海东2,叶铮2,陈鸿运2,丁宁2

(1.太平洋财产保险安徽分公司,安徽 六安237000; 2.合肥工业大学 机械与汽车工程学院,安徽 合肥230009)

摘要:文章通过切削试验对新型低碳高硫易切钢的表面粗糙度进行了研究,分析了工件材料、进给量、刀尖圆弧半径、切削速度对表面粗糙度的影响。研究结果表明:进给量和刀尖圆弧半径对表面粗糙度的影响较大,表面粗糙度随着进给量的增大而明显增加,随着切削速度的提高而有所改善;易切钢中O元素和S元素含量是影响表面粗糙度的主要因素,当O元素含量合适时可以改善工件材料基体中的硫化物形态,而硫化物在切削过程中可以起润滑作用,从而改善表面质量。

关键词:易切钢;表面粗糙度;刀尖圆弧半径;进给量;切削速度

0引言

近年来,由于低碳高硫易切钢具有优异切削性能和无污染的特点[1-4],易切钢材料的应用越来越广泛。

易切钢机械产品的可靠性和耐久性很大程度上取决于零件表面层的加工质量,而表面粗糙度又是表面层切削加工质量的重要衡量标准。所以,表面粗糙度的研究[5-8]对于改善工件表面加工质量具有重要的指导意义。

在切削加工过程中,诸多因素对表面粗糙度都有影响,如机床性能、切削加工环境(有无切削液)、加工刀具、材料自身属性及切削参数等,但这些因素的影响程度又各不相同,对此,国内外的研究者进行了大量的研究[9-15]。

本文以切削试验为基础,选用新型低碳高硫易切钢为工件材料,系统地研究了在精加工过程中工件材料、切削参数(进给量、切削速度)以及刀具几何形状(刀尖圆弧半径)对工件表面粗糙度的影响。

1试验设计

本试验在CA6140车床上进行,采用干式切削。利用SRM-1表面粗糙度测量仪进行表面粗糙度测量,其他辅助工具还包括卡尺、秒表、转速表等。

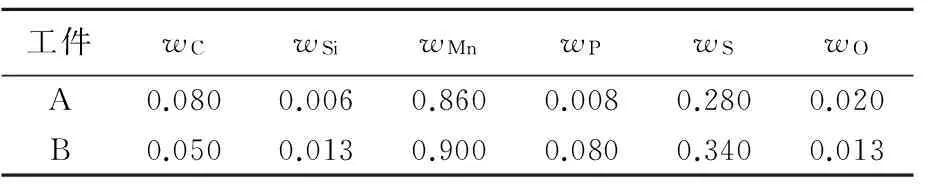

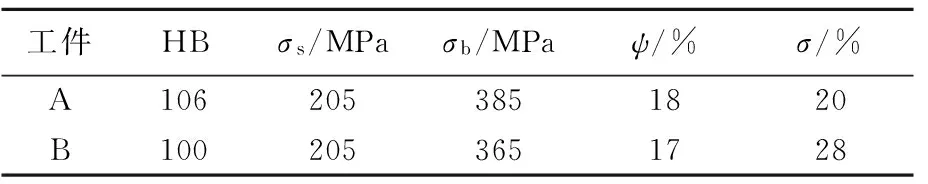

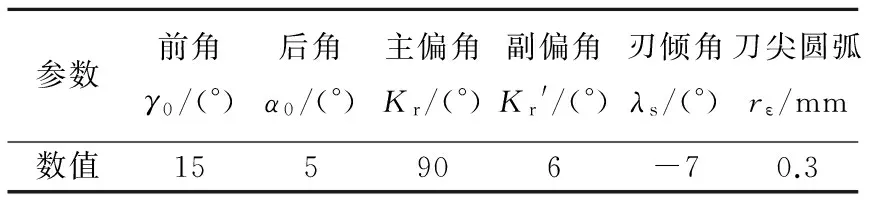

本试验使用的2种工件材料为江苏某钢铁研究院新研制的低碳高硫易切钢,材料的化学成分和力学性能分别见表1、表2所列。工件为锻压材料毛坯件,试验准备阶段将其加工为直径105 mm左右的棒料。刀具选用硬质合金可转位刀片,其型号为YT15 31303C,刀柄型号为39W25G-3K13。刀具安装角度见表3所列。

表1 2种新型易切钢的化学成分 %

表2 2种新型易切钢的力学性能

表3 试验用刀具几何参数

2试验结果及分析

2.1工件材料对表面粗糙度的影响

为了研究工件材料对表面粗糙度的影响,选择中低速切削和高速切削2种切削参数,得到的试验结果见表4所列。其中,ap为切削深度;v为切削速度;f为进给量;Ra为表面粗糙度。由表4可知,工件B的表面粗糙度均小于工件A的表面粗糙度。

表4 切削试验结果

文献[1]认为,C元素质量分数为0.06%时可能导致钢的韧性和塑性提高,使已加工的表面更容易产生毛刺和积屑瘤,恶化表面粗糙度。在本文中工件A和工件B的C元素质量分数分别为0.08%和0.05%,而试验结果与文献[1]的正好相反,其原因为工件B中O元素质量分数为0.013%,而研究表明[2]O元素质量分数在0.014%时可以改善硫化物的形状,使其粒径变大并且更接近于球状,还可以降低钢材的高温变形能。不过氧含量过高时容易生成氧化物硬质点,在切削过程中加剧刀具磨损和工件表面磨粒摩擦,降低表面粗糙度。此外工件B与工件A相比,前者S元素质量分数为后者的1.2倍,而S化合物可以起到润滑作用,更有利于降低已加工表面粗糙度。所以,本次试验中O元素和S元素含量是影响表面粗糙度的主要因素,而C元素含量的影响有待进一步研究。

2.2进给量对表面粗糙度的影响

为了探究进给量对表面粗糙度的影响,在不改变其他因素的条件下,通过改变进给量的大小进行切削试验。试验条件如下:进给量f分别选取0.10、0.15、0.20 mm/r,切削速度v=200 m/min,切削深度ap=1.0 mm,刀尖圆弧半径rε=0.3 mm。进给量对表面粗糙度的影响如图1所示。由图1可知,随着进给量的增加,表面粗糙度值呈现上升趋势。对比f=0.10 mm/r和f=0.20 mm/r的2种情况,表面粗糙度差别很大,从工件A和工件B的2种材料来看,表面粗糙度分别升高了1.25 μm和1.12 μm。

图1 进给量对表面粗糙度的影响

进给量从如下2个方面影响了表面粗糙度:① 残留面积是导致表面粗糙度的直接原因,而降低进给量,可以有效减小残留面积的高度,改善表面粗糙度;② 在加工塑性材料时,积屑瘤和鳞刺是恶化表面粗糙度的重要因素,减小进给量,积屑瘤和鳞刺都得到了有效抑制,因此可以降低工件表面粗糙度。

2.3刀尖圆弧半径对表面粗糙度的影响

试验参数设置如下:切削速度v=200 m/min,切削深度ap=1.0 mm,进给量f=0.10 mm/r,刀尖圆弧半径rε分别选取0.3、0.5、0.8 mm。刀尖圆弧半径对表面粗糙度的影响如图2所示。由图2可知,随着刀尖圆弧半径的增加,2种工件的表面粗糙度都是先降低而后升高。

图2 刀尖圆弧半径对表面粗糙度的影响

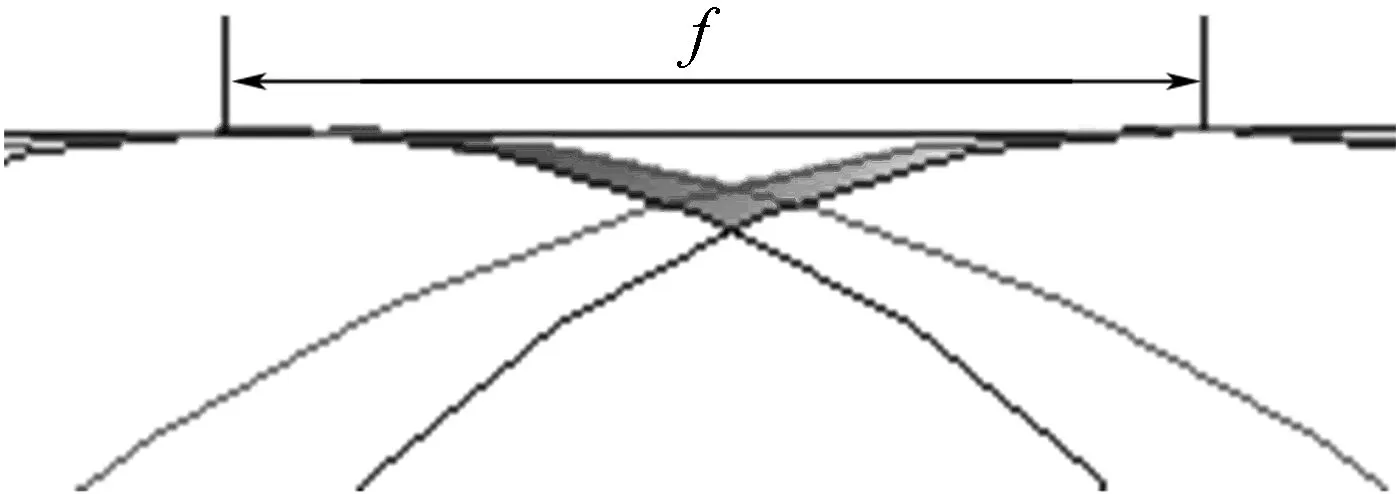

不同刀尖圆弧半径下的残留面积如图3所示。由图3可知,当进给量相等,刀尖圆弧半径越大则残留面积越小,图中阴影区域即为残留面积差;而表面粗糙度Ra值与残留面积关系密切,残留面积越小则表面粗糙度Ra值越小。由图3还可以看出,随着刀尖圆弧半径的增加,表面粗糙度先降低然后又有所升高,其原因为:① 当刀尖圆弧半径过大时,随着刀具的实际工作主偏角减小,切削过程中径向切削力增加,造成机床系统颤动加剧;随着刀具和工件相对位置变化的振幅增加,切削深度不断变化,导致表面粗糙度恶化;② 随着径向力增加,刀尖对切削层的挤压作用加剧,从而更容易形成鳞刺,增大已加工表面的表面粗糙度。

图3 不同刀尖圆弧半径下残留面积

为了进一步分析刀尖圆弧半径对表面粗糙度的影响,现利用2组单因素试验加以探究。这2组试验分别在进给量f为0.15 mm/r和0.20 mm/r的条件下进行,刀尖圆弧半径rε取值仍为0.3、0.5、0.8 mm。试验结果如图4所示。由图4可以看出,在不同的进给量下,刀尖圆弧半径对表面粗糙度的影响与前面分析相同,即随着刀尖圆弧半径的增大,表面粗糙度先减小而后升高或者几乎保持不变,存在一个最佳值。由刀尖圆弧半径单因素试验可以得出,为了得到较好的表面粗糙度,刀尖圆弧半径应该在0.5 mm左右选取。

图4 不同进给量下刀尖圆弧半径对表面粗糙度影响

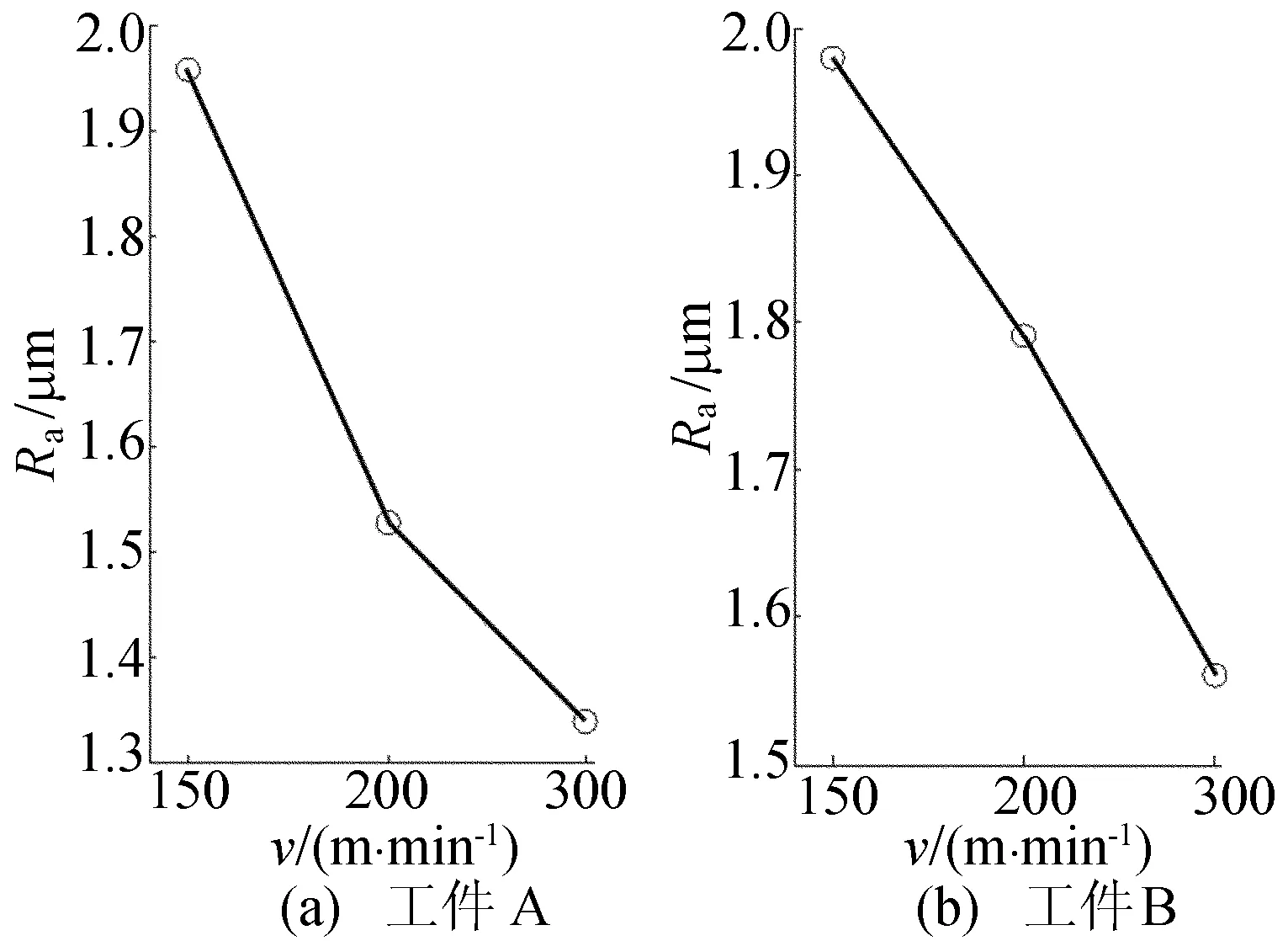

2.4切削速度对表面粗糙度的影响

本次试验中,进给量f=0.1 mm/r,切削深度ap=1.0 mm,刀尖圆弧半径rε=0.3 mm。切削速度v分别取150、200、300 m/min进行试验。切削速度对表面粗糙度的影响如图5所示。

图5 切削速度对表面粗糙度的影响

由图5可以看出,在切削2种材料时,随着切削速度的增加,表面粗糙度均下降明显。原因为:切削低碳钢等塑性材料在中低速切削的条件下,积屑瘤和鳞刺是表面粗糙度产生的重要原因,提高切削速度可以使积屑瘤和鳞刺减小甚至消失,因此可以降低表面粗糙度;而随着切削速度的提高,产生的大部分切削热被切屑带走,传递到切削区表面的热量并不多,切削区表面温升不大,并且高的切削速度可以有效地降低切削过程中切屑和加工表面的塑性变形程度,使得表面缺陷减少,表面粗糙度降低。综上所述可知,在规定的切削速度范围内进行切削加工,应尽量提高切削速度来降低表面粗糙度。

3结论

(1) 根据切削速度单因素试验结果可以得出,本文的2种易切钢在精加工时,随着切削速度的提高,加工表面粗糙度呈下降趋势。

(2) 进给量对表面粗糙度的影响最明显,随着进给量从0.1 mm/r升高到0.2 mm/r时,表面粗糙度升高将近1.2 μm。

(3) 刀尖圆弧半径对表面粗糙度的影响并不是单调的,随着刀尖圆弧半径从0.3 mm增加到0.8 mm,工件表面粗糙度开始为下降趋势,然后有所升高或基本保持不变。在刀尖圆弧半径为0.5 mm附近可取到最佳表面粗糙度。

(4) 比较2种易切钢,在相同的切削条件下,工件B的表面粗糙度明显优于工件A。推断O元素和S元素含量是影响表面粗糙度的主要因素,而C元素含量的影响有待进一步研究。

(5) 控制易切钢材料中的O和S元素含量,刀尖圆弧半径取在0.5 mm附近,选取低进给量和较高的切削速度,都有利于提高实际加工表面质量。

[参考文献]

[1]陈明,刘钢,张晓辉,等.新型低碳硫系易切削钢切削性能试验[J]. 机械工程学报, 2007, 43(9):161-166.

[2]段飞虎,朱荣,林腾昌,等.氧含量对硫系易切削钢切削性能的影响[J]. 炼钢, 2012, 28(1):44-47,6.

[3]Xu J Y, An Q L, Chen M.Experimental study on high-speed turning of free-cutting steel AISI 12L14 using multi-layer coated carbide tools[J].Advanced Materials Research, 2012, 500: 3-7.

[4]Liu H T,Chen W Q.Effect of total oxygen content on the machinability of low-carbon resulfurized free cutting steel[J]. Steel Research International,2012, 83(12):1172-1179.

[5]李伯奎,刘远伟.表面粗糙度理论发展研究[J]. 工具技术,2004,38(1):63-67.

[6]林伟,涂俊翔.高速钻削复合材料加工参数对粗糙度影响研究[J]. 合肥工业大学学报:自然科学版, 2015,38(1):11-14,78.

[7]王素玉,赵军,艾兴,等. 高速切削表面粗糙度理论研究综述[J]. 机械工程师,2004(10):3-6.

[8]陈涛,刘献礼. PCBN刀具硬态切削淬硬轴承钢GCr15表面粗糙度试验与预测[J]. 中国机械工程,2007,18(24):2973-2976.

[9]Kull H N, Diniz A E, Pederiva R. Correlating tool life and workpiece surface roughness with tool stiffness in the milling of Ti-6Al-4V alloy with toroidal tool[J]. International Journal of Advanced Manufacturing Technology, 2014, 75(1/2/3/4):139-152.

[10]Zhang S, Wang W, Zhao Z. The effect of surface roughness characteristics on the elastic-plastic contact performance[J]. Tribology International, 2014, 79(11):59-73.

[11]Sung A N, Ratnam M M, Loh W P. Effect of wedge angle on surface roughness in finish turning: analytical and experimental study[J]. International Journal of Advanced Manufacturing Technology, 2014, 74(1/2/3/4):139-150.

[12]Bouzid L, Boutabba S, Yallese M A, et al. Simultaneous optimization of surface roughness and material removal rate for turning of X20Cr13 stainless steel[J]. International Journal of Advanced Manufacturing Technology, 2014, 74(5/6/7/8):879-891.

[13]吴泽群,刘亚俊,汤勇,等.刀具后刀面磨损量对切削力及加工表面粗糙度的影响[J]. 工具技术, 2005, 39(5):37-39.

[14]龙震海,王西彬,王好臣. 高速切削条件下难加工材料表面粗糙度影响因素析因研究[J]. 工具技术,2005,39(1):26-29.

[15]张东初,裴旭明. 加工工艺对表面粗糙度及疲劳寿命的影响[J]. 中国机械工程,2003,14(16):1374-1378.

(责任编辑胡亚敏)

On surface roughness of new low-carbon high-sulfur free-cutting steel

WANG Zheng-zhi1, YANG Hai-dong2, YE Zheng2, CHEN Hong-yun2, DING Ning2

(1.Anhui Branch of China Pacific Property Insurance Co., Ltd., Lu’an 237000, China; 2.School of Machinery and Automobile Engineering, Hefei University of Technology, Hefei 230009, China)

Abstract:The influence of materials, feed rate, corner radius and cutting speed on the surface roughness of new low-carbon high-sulfur free-cutting steels was studied by the method of cutting test. The result shows that the surface roughness is greatly affected by feed rate and corner radius. The surface roughness increases with the increase of feed rate and decreases with the increase of cutting speed. O and S element content in the free-cutting steel is the main factor that influences the surface roughness. Suitable O element content can improve the form of sulfides, which can form lubricant zone during the machining and improve the surface roughness.

Key words:free-cutting steel; surface roughness; corner radius; feed rate; cutting speed

收稿日期:2015-02-09;修回日期:2015-04-08

基金项目:合肥工业大学产学研校企合作资助项目(W2014JSKF0698)

作者简介:王正智(1969-),男,安徽六安人,太平洋财产保险安徽分公司工程师; 杨海东(1970-),男,安徽合肥人,博士,合肥工业大学教授,硕士生导师.

doi:10.3969/j.issn.1003-5060.2016.05.005

中图分类号:TG711

文献标识码:A

文章编号:1003-5060(2016)05-0598-04