循环水泵网络压力分布分析

高伟 冯霄(西安交通大学化学工程与技术学院)

循环水泵网络压力分布分析

高伟 冯霄(西安交通大学化学工程与技术学院)

循环水泵网络通过分支管路加入辅泵的方法减少了压力损失,能够切实有效地减小能耗,具有重要的节能意义,然而实际运行中却出现了偏流甚至回流的问题。通过定性和定量分析,确定出现该问题的原因在于并联分支各汇合点处压头不相等,并通过模拟的手段提出调节方法及调节量。

循环水泵网络;压力损失;优化;偏流;压力分布

引言

目前炼厂的冷却水系统一般只是在主冷却水管线上使用循环水泵,为各装置的换热设备提供冷却介质。这种并联设计的网络,要求各分支管路的压降相等。而在冷却水系统中,各换热设备距地面的安装高度不尽相同,距离主泵的距离更是差异很大,主泵必须根据其中最大的压头选择扬程。对于部分需要压头较小的冷却器,必须通过关小冷却器出口节流阀的开度,增大管路局部阻力,以满足各并联支管路流量分配的要求。这样的网络结构和运行方式,导致系统功率的浪费;因此,优化泵网络结构以及运行方式[1-2]具有重要的节能意义。

Polley等[3]首先提出了考虑压降后换热网络和换热器设备同时进行设计的方法;Zhu和Nie[4-5]基于夹点技术,考虑压降因素综合优化换热网络。Zhang等[6]提出的通过优化能耗和废水量设计的一个泵网络调度模型,采用神经网络算法计算能耗和废水量,节能效果显著。Sun等[7]提出的通过在并联管道安装辅泵,减少主泵功率消耗,以泵总费用建立MINLP模型并采用模拟退火算法求解。采用辅泵后的泵网络相比原来的只有主泵的泵网络,节能和经济效益都很明显。Sun等后来又提出了分步优化循环水系统的方法[8-9],第一步以冷却器投资费用和循环水的费用为目标函数,提出了热力学模型优化循环水冷却器网络;第二步以泵的投资和操作费用[10]为目标函数,提出了水力学模型优化循环水泵网络,节能效益更加显著。

通过理论分析,运用模拟的手段分析出现该现象的起因,以及如何进行调控以消除偏流。

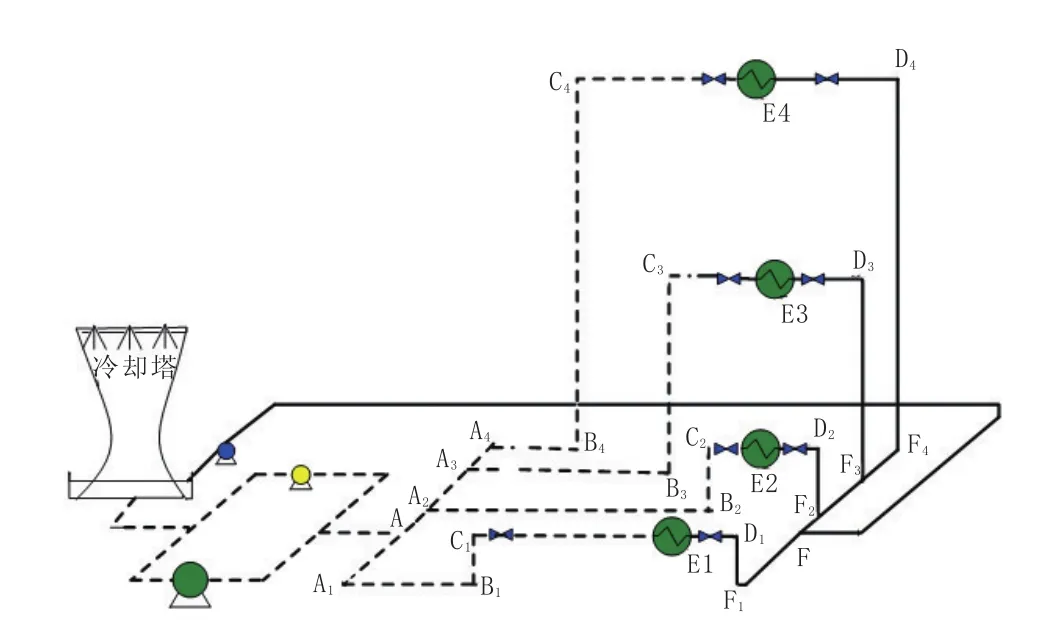

1 无辅泵时管路系统压力分布

以无辅泵的循环水网络(图1)为例,对任意一条并联支路例如E1换热器所在并联支路进行分析,从A1节点到F1点,考虑到摩擦损失的存在,总压头是逐渐降低的。当位高不变时,从A1到B1,动压头和位压头大小不变,由于压头损失hf逐步增大,故压力一直减小。从B1到C1,位高增加,动压头不变,位压头和压头损失增大,故压力明显减小。从C1到D1,位高不变,类似于A1到B1段的情况,压力一直减小。从D1到F1,位高下降,动压头不变,位压头减小,压头损失在增大,但位压头减少的量远远大于压头损失增大的量,故压力明显增大。可见,在该支路上D1为压力最低点,D1点处压力需要至少大于所在温度下的饱和蒸汽压。

对于整个并联网络来说,各换热器的位高不同,位压头不同导致其各分支的最低点压力值也不相同。由于并联管路具有各个支管的摩擦损失相等的特点,对于此循环系统分离处A各点总压头相等,汇合处F各点总压头也相等。由于位高最大的支路(图1中E4换热器所在支路),拥有最大的位压头,所以在整个网络中,D4点的静压头最小,即压力最小。为保证整个循环水系统不出现汽化现象,只需控制D4点的压力至少大于所在温度下的饱和蒸汽压即可。

泵所提供给该网络的扬程,要根据D4点的压头要求来确定。这样对于其他支路来说,泵所提供的扬程就大于其需求,因此,存在节能的空间。

图1 优化前循环水泵网络

2 有辅泵时管路系统压力分布

为了减少泵功消耗,Sun等[7]提出了对压头需求大的支路安装辅泵的泵网络结构。对于图1所示网络,优化后的泵网络结构如图2所示,E3和E4换热器所在分支上添加了辅泵;此时,网络中的压力分布与图1相比,发生了变化。

图2 优化后循环水泵网络

对于位高最高的E4换热器所在支路,从A4点到B4点,循环水经过辅泵增压后总压头增大,压力也增大。从B4点到C4点,摩擦损失和位压头增大,故总压头减小,压力明显减少。从C4点到D4点,位压头不变,摩擦损失增大,故总压头减小,压力减小。从D4点到F4点,位压头减小,摩擦损失增大,总压头减小,压力明显增大,可见,D4点为该管道压力最小点。

对于没有加辅泵的支路,如图2所示的E1、E2换热器所在支路,其压力分布与无辅泵管路支路相似。这部分网络由主泵提供动力,主泵的扬程要根据这部分网络压头需求最高点的压头要求来确定。通常该点出现在无辅泵管路部分的位压头最大处的末端,即D2处,此处为压力最低点。

对于有辅泵的循环水系统部分,如图2所示的E3、E4换热器所在支路,由主泵和辅泵同时满足其压头的需求,即由D3和D4点压头的需求确定两个辅泵的扬程。

加了辅泵以后的各支管出口处(即F1、F2、F3、F4节点),如果其他条件不变,则会出现加了辅泵的节点压头(F3、F4)大于无辅泵压头(F1、F2)的情况。汇合点处总压头不相等,即机械能不同,根据流体总是从机械能高的位置流向机械能低的位置可知,F3、F4节点处循环水会出现偏流甚至回流现象,无法实现网络的正常运行。

出现偏流现象的根本原因是汇合节点处各点总压头不相等,要使循环水系统的流量按照优化前的进行分配,必须重新调整压头至各汇合节点处的压头相等即可。为此,对管道系统可由列伯努利方程[11]表示,即

式中:下标1表示并联管路的分流处,下标2表示并联管路的汇合处,下同;z为位压头为动压头(速度头)为静压头(压力头);he为外加压头;hf为压头损失。由前述分析可知,压头不相等的原因是个别并联管道上新增加的辅泵所导致,辅泵所增大的压头必须在汇合点前进行消除。对于一个已有的循环水网络,位压头是固定的,一般不可更改的。动压头由换热量决定,在循环水管径不变的情况下也是固定的。如果不考虑回收这部分能量,只有通过增大摩擦损失的方法来抵消压头增大带来的影响。

对于一定的管路系统,各分支管路长度、直径、流速以及摩擦系数皆固定,因此,多余的压头只能通过增大局部摩擦损失消耗掉。改变压头最快捷有效的方法即为改变阀门开度;因此,可以通过改变阀门开度来调整局部摩擦损失的大小进行压头调整。对于图2的情形,与图1的情形相比,可以通过开大E1、E2换热器后的阀门,关小E3、E4换热器后的阀门开度来调节局部摩擦损失的大小,具体的开度大小取决于各分支管路的总压头是否均衡。

3 案例分析

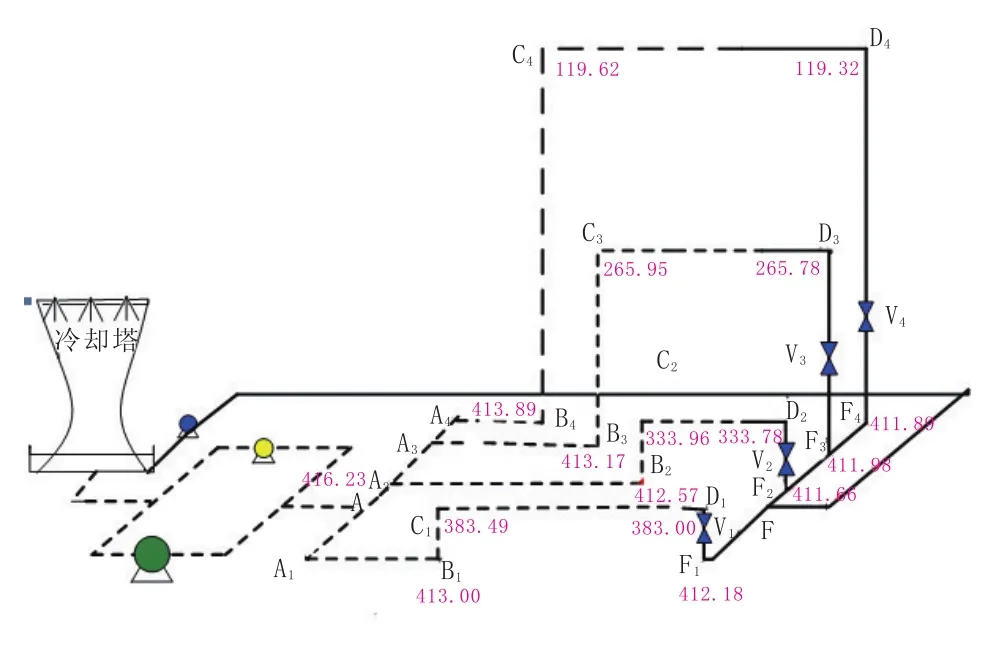

以文献[7]中的网络作为案例进行分析。当没有辅泵时,该并联网络如图1所示,主泵扬程为42.68 m。通过ASPEN PLUS模拟得出分流处及各汇合点处压力分布(图3)。可见,对于分支管道没有辅泵参与的情况,各个分支的分流点处压力皆相等,均为416 kPa(G)。汇合点处的压力也相等,约为412 kPa(G)。出口压力均小于入口压力,流动方向严格按照从入口到出口,流量也满足设定的分流率。

图3 无辅泵时循环水系统压力分布(kPa(G))

当增加辅泵后,采用扬程为20.4 m的主泵,7、22 m的2个辅泵代替之前的扬程为42.68 m的主泵,若其他条件不变,系统的分流处及各汇合点处压力分布如图4所示。可以发现,优化后分流点处的压力相等,均为198 kPa(G)。汇合处的压力不尽相同,加了辅泵的管道出口压力远远大于没有辅泵的出口压力。这样一来就会出现偏流甚至回流的现象,导致管道系统流量无法按照预先设计的比例进行分配。

在无辅泵的原始管道系统中,由于没有外加压头的影响,总压头随着流向方向逐渐降低。各并联管道的分支在分流处和汇合处的压力相等,为416 kPa(G)和412 kPa(G),总压头相等,流量分配符合设计需求。此时,通过模拟得到阀门V1、V2、V3、V4的开度分别为51.99%、55.34%、54.62%、57.29%。

图4是用ASPEN PLUS模拟加了辅泵以后若沿用原阀门开度时并联管道各节点处的压力分布。可以看出加了辅泵后,若不通过调节阀门开度来改变局部阻力,4个并联管道出口压力依次为397、250、182、182 kPa(G),其中加辅泵的管线出口压力均远远大于入口分流点压力198 kPa(G)。如此运行必然会导致冷却水的回流,冷却水流量无法按照需求分配,换热器无法达到预期的换热效果。

图4 加辅泵后阀门开度同图3时循环水系统压力分布(kPa(G))

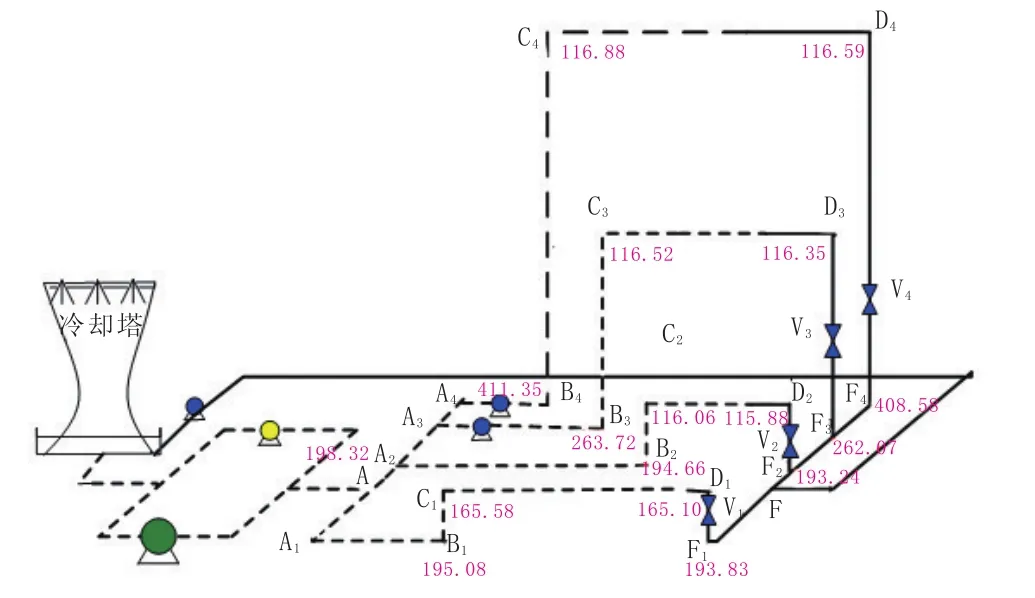

从能量利用最大化的角度,为了找出本系统中汇合点处的最小压力,考虑所有支路的阀门全部打开,进行模拟,得到如图5所示的压力分布,压力最小值出现在点F1处,其值为193.24 kPa(G)。该最小压力即为系统对应能耗最小的出口压力设置值。

图5 阀门全开下泵网络的压力分布(kPa(G))

设置各并联分支管路出口压力均为193.24 kPa(G)。通过模拟得到V1、V2、V3、V4阀门开度依次为84.62%、99.99%、34.29%、25.74%。可见,与没有辅泵时的网络相比,V1、V2开度增大,V3、V4开度变小,与前文估计一致。此时各节点处压力值如图6所示,汇合点处压力均为193 kPa(G),且小于入口压力,可以很好地汇流,并且流量分配满足换热需求。

图6 优化泵网络的最佳压力分布(kPa(G))

4 结论

当优化循环水泵网络时,如果一个并联管道系统引入若干外加压头(即辅泵),则需要考虑外加压头对该并联管道系统流量分配的影响。如果不通过增大摩擦损失的方法消耗辅泵所引入的压头,循环水管道无法按照所需的流量进行分配。通过理论分析确定管道出现偏流现象是由并联分支各汇合点处压头不相等造成的,运用模拟的手段定量提出调节的方法与调节量。

[1]Poplewski G,Wałczyk K,Jeżowski J.Optimization-based method for calculating water networks with user specified characteristics[J].Chemical Engineering Research&Design, 2010,88(1):109-120.

[2]Panjeshahi M H,Ataei A,Gharaie M,et al.Optimum design of cooling water systems for energy and water conservation[J]. Chemical EngineeringResearch&Design,2009,87(2): 200-209.

[3]Polley G T,PanjehShahi M H.Interfacing heat exchanger network synthesis and detailed heat exchanger design[J]. Transactions of Institute of Chemical Engineers,1991,69(A6):445-457.

[4]Zhu X X,Nie X R.Pressure drop considerations for heat exchangernetworkgrassrootsdesign[J].Computerand Chemical Engineer,2002,26(12):1661-1676.

[5]ZhuXX,NieXR.Heatexchangernetworkretrofit considering pressure drop and heat-transfer enhancement[J]. AIChE Journal,1999,45(6):1239-1254.

[6]Zhang Z,Zeng Y,Kusiak A.Minimizing pump energy in a wastewater processing plant[J].Energy,2012(47):505-14.

[7]JinSun,XiaoFeng,YufeiWang,etal.Pump network ptimization for a cooling water system[J].Energy,2014(67):506-512.

[8]Jin Sun,Xiao Feng.Yufei Wang,Cooling-water system optimisation with a novel two-step sequential method[J]. Applied Thermal Engineering,2015(89):1006-1013.

[9]JinSun,XiaoFeng,YufeiWang.Optimisation of Cooling-Water Systems Considering Temperature-Rise and Pressure-Drop [J].Chemical Engineering Transactions,2014(39):49-54.

[10]Seider W D,Seader J D,Lewin D R.Product&Process Design Principles:Synthesis,Analysis And Evaluation[M]. John Wiley&Sons,2009:506-514.

[11]何潮洪,冯霄.化工原理[M].北京:科学出版社,2007: 36-37.

10.3969/j.issn.2095-1493.2016.12.004

2016-06-27

(编辑 王艳)

高伟,西安交通大学在读研究生,从事化工系统工程方面研究。E-mail:gaowei19880721@163.com,地址:西安交通大学兴庆校区教学二区,710049。

国家自然科学基金项目(21276204)