低渗低产油田合理流压及泵挂深度研究与试验

庞心强(大庆油田有限责任公司第八采油厂)

低渗低产油田合理流压及泵挂深度研究与试验

庞心强(大庆油田有限责任公司第八采油厂)

低渗透油藏具有较强的应力敏感性和较大的启动压力梯度,在开发过程中,因供排关系不平衡导致井底流压过低,造成渗透率伤害且很难恢复,影响单井产能发挥。为解决低流压问题,采取了优化冲程、冲速、泵径等措施,但流压仍然偏低。通过对低产低渗油田的机采井在投产初期和投产稳定后的合理流压进行研究,同时从优化泵挂深度出发,对新井、老井实施泵挂深度优化调整试验,解决流压控制难、单井能耗高的问题。试验表明:上调泵挂深度后,流压合理,杆应力降低,单井节电超过14 kWh;新井优化泵挂深度,产量保持率比未优化井高6%以上;老井优化泵挂深度,产量恢复不到最佳水平,但可改善机采运行工况。可见,在合理流压范围内上提泵挂深度,可为低产低渗油田机采井的流压控制、能耗控制、机采工况改善等方面提供一项有效措施。

渗透率伤害;合理流压;产能;泵挂深度;优化调整

低渗透油藏由于其渗流特点和普通油藏有着很大的差别,具有较强的应力敏感性和较大的启动压力梯度,当井底流压过低时,会产生以下问题:针对新投产井,地层压力下降过快,井底附近岩石受压迅速增大,产生塑性破坏,造成渗透率伤害,伤害后不能恢复,影响单井产量及最终采收率;根据IPR原理,产量不会随着井底流压的降低而一直增大,当流压降到一定程度时,出现拐点,产量不增反减[1];长期处于低流压运行状态,井下杆管运行环境变差,容易导致偏磨、杆脱等问题。

在A油田开展的葡萄花油层属于低渗透油田,具有产量低(平均产液3.4 t)、井深(油层中深1520 m)特点,供排关系矛盾突出,流压低于2.0 MPa井占到35%以上,地面参数调整到最小后流压仍然在2.0 MPa以下,多数低流压井地面参数调整已不能实现控制流压的目的。因此,可通过上提泵挂深度来控制流压,实现机采井在合理流压下生产的目的。

1 低产低渗油田合理流压确定

1.1 投产初期

针对新井,在投产初期,如果井底流压过低,会有以下影响:过大的生产压差使流体流速过快,多孔介质中的颗粒在运移过程中易堵塞油层;因地层压力未及时补充(同步注水井),造成近井带地层压力迅速降低,附近岩石在重压下易发生塑性破坏,造成渗透率伤害,且不可恢复。

从岩石发生形变角度分析,分为3个阶段:弹性变形阶段、弹塑性形变阶段和塑性形变阶段,到弹塑性形变阶段后期,已开始发生不可逆变化,到塑性变形阶段,将造成不可恢复的应力伤害[2]。

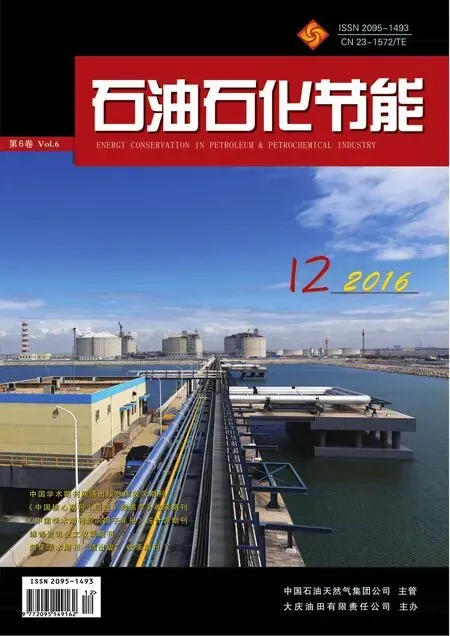

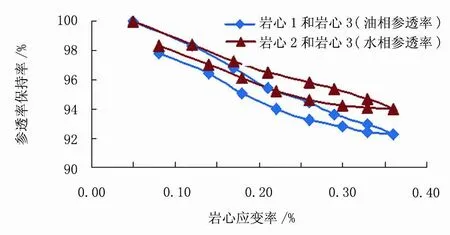

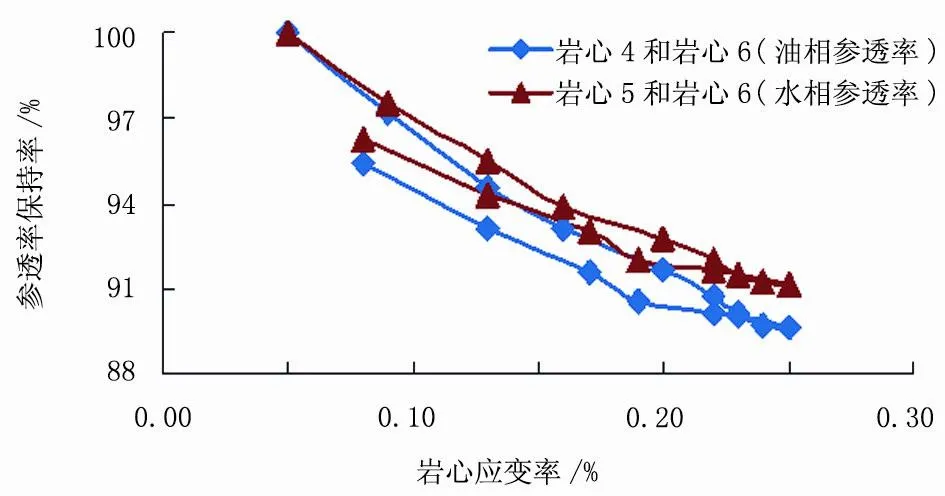

考虑到岩心压缩后便发生不可逆变化,故选取9块在长度、气测渗透率、孔隙度等物性参数相近的岩心进行室内实验。其中岩心1—3渗透率在175 mD左右(图1),岩心4—6渗透率在50 mD左右(图2),岩心7—9渗透率在5 mD左右(图3)。其中6块研究渗透率损失和恢复规律,另3块做弹塑性形变比对实验。

图1 岩心1—3应变率与渗透率保持率曲线

图2 岩心(4-6)应变率与渗透率保持率曲线

图3 岩心(7-9)应变率与渗透率保持率曲线

假设岩石的三个形变过程是直线变化过程,即三个形变过程随着压力的变化,相互不交叉,这样岩石到弹塑性形变阶段后期和塑性形变时期,渗透率发生了不可逆转的变化。根据9块岩心的室内实验数据分析,初步认为在地层压力未及时得到补充时,初期井底流压控制在发生不可逆形变过程之上。研究表明:当渗透率为1~10 mD时,最低井底流压约为6.5 MPa;当渗透率为10~100 mD时,最低井底流压约为4.5 MPa;当渗透率为100 mD以上时,最低井底流压约为3.0 MPa。从3条渗透率恢复曲线上可以看出,渗透率越高,恢复越好,影响越小;渗透率越低,恢复越差,影响越大。

A油田的葡萄花油层多集中在渗透率为10~100 mD的范围内,在投产初期生产时井底流压应控制在4.5 MPa以上为合理;因此,选取合理的泵挂深度对合理流压的控制至关重要。

1.2 投产生产稳定时期

考虑启动压力梯度和应力敏感性[3],利用岩心压缩和恢复规律,同时通过数值模拟,得出A油田4大区块不同含水阶段的合理流压控制图版(表1)。在此合理流压下,只需确定日常单井可控的沉没度,即可确定合理的泵挂深度。

表1 合理流压有效控制技术

2 新井泵挂深度优化调整试验

2.1 优化选择

以往A油田新投产井的泵挂深度多下在油层中部深度以上70~100 m位置,2013年选取区块一中的1个小区块的8口井进行泵挂优化调整试验,下入深度为油层中部深度以上220 m位置。初步调整的优点有:根据区块一的合理流压范围,不同含水情况在4.1~2.0 MPa进行变化,220 m的深度保证了2.0 MPa的井底流压。同时区块一的平均沉没度约为200 m,则投产注水受效后初期井底流压控制在4.0 MPa左右是可行的;初期生产,在注水未受效前,需保持4.5 MPa左右生产,这样的泵挂深度使井底流压较以前更易控制,同时对该区块的另5口井做对比试验。

2.2 调整效果分析

2.2.1 产量保持率较高

压力容器的变形主要集中在右封头上,左封头没有受到直接的碰撞无明显变形。右封头的变形程度不大,由于受到内部压力的限制,其变形也受到一定的阻力,导致形变不是很严重,中心凸台只向内部最大位移58 mm。右封头由于发生直接碰撞,开始后产生的最大等效应力时刻的等效应力如图12所示。碰撞带来的冲击应力对右封头的应力影响非常严重。由于是满载情况,造成的形变不很明显,但是应力却比较大,应力达到了424 MPa。根据应力单元的位置可以知道其发生在中心凸台的周边,所以在内部满载的情况下极有可能造成裂缝并泄漏,因此需要将此处的结构加强,以满足安全的需要。

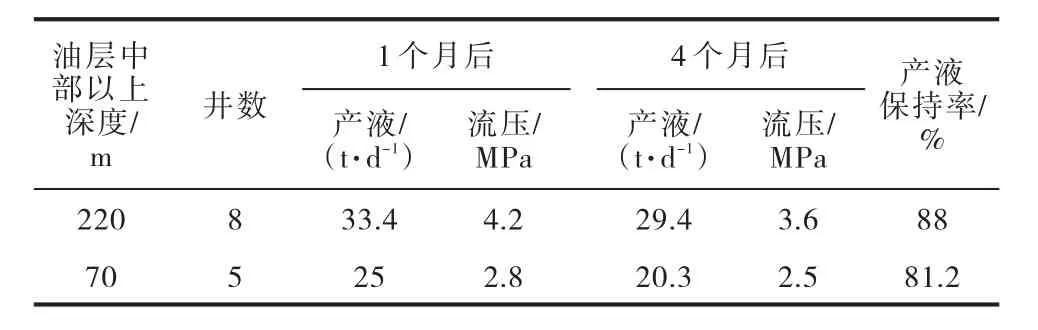

泵挂深度在油层中部深度以上220 m井与70 m井对比,投产4个月后(即注水受效时),试验井的产量保持率较高,达到88.0%,高于非试验井6.8个百分点,产量下降速度慢于非试验井(表2)。

表2 泵挂优化调整产液变化

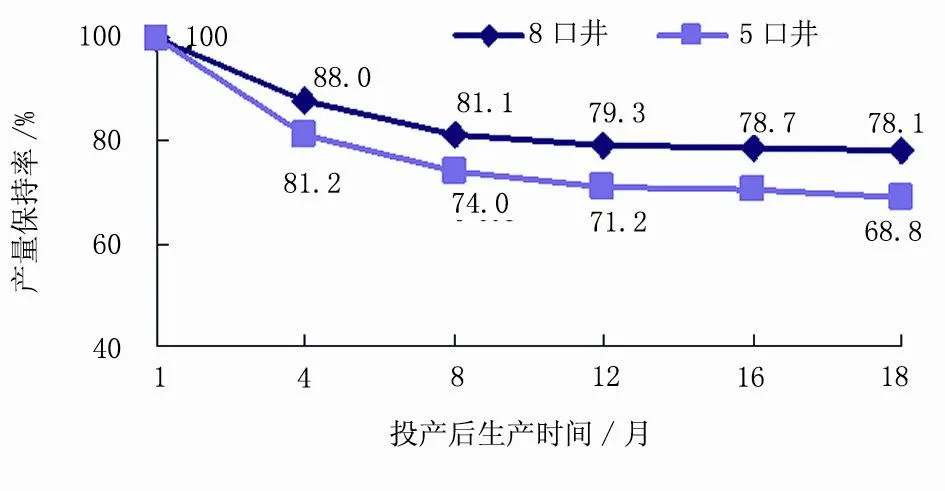

持续跟踪生产数据18个月,从产量保持率曲线(图4)可以看出,试验的8口井产量保持率始终大于非试验的5口井,且两者的差距越来越大,由4个月的6.8%增加到18个月的9.3%,进一步说明产量下降速度慢于非试验井,整体运行平稳。

图4 产量保持率随生产时间变化曲线

2.2.2 杆应力减少、上载荷下降

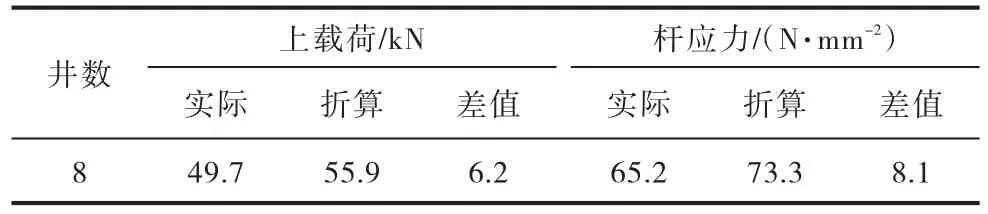

8口试验井平均泵挂深度为1217 m(油层中部深度以上220 m),按目前的运行载荷情况,折算到泵挂深度1367 m时(油层中部深度以上70 m),预计上载荷上升6.2 kN,杆应力上升8.1 N/mm2(表3)。

表3 泵挂优化调整应力变化

与5口非试验井(平均泵挂深度为1384 m)对比,上载荷下降9.0 kN,杆应力下降12.1 N/mm2。由此说明上提泵挂深度,可为机采井提供一个良好的运行环境(表4)。

表4 泵挂优化调整应力变化

3 老井泵挂深度优化调整试验

老井因投产时间过长,部分井因长期处于低流压井状态,岩石已发生塑性变形,渗透率已发生了不可逆的变化,为验证这一理论,选取4个含水级别,进行泵挂深度上提调整。

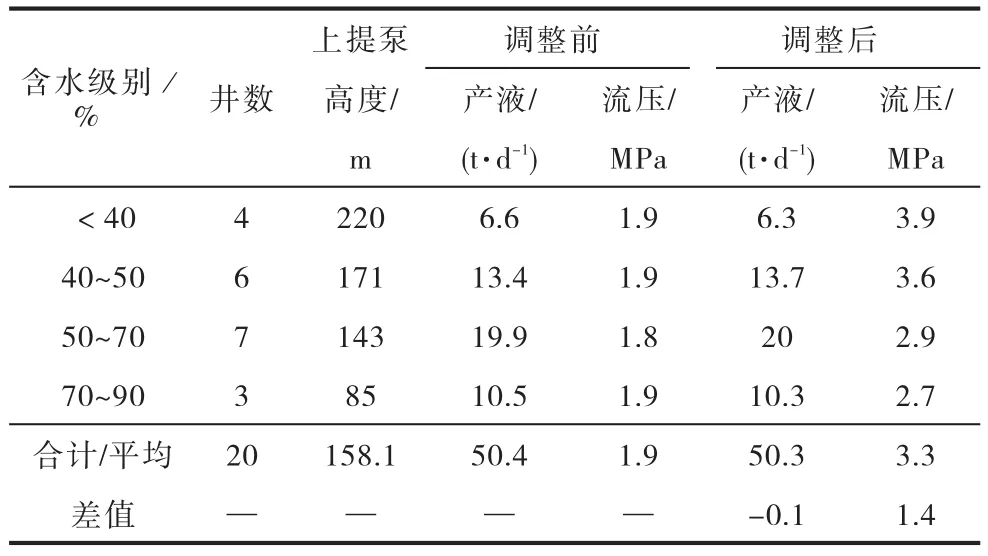

4个区块的可控沉没度在50~150 m之间,根据不同的含水级别,确定不同的上提泵高度(表5)。由表5可知,含水率越低,上提泵高度越高,含水率越高,上提泵高度越低。共进行泵挂优化调整20口井,这20口井均为地面参数已调到最小、无法利用地面参数来解决低流压问题,20口井平均上提调整158.1 m。

表5 合理流压与泵挂深度对应情况

上提后,平均流压由1.9 MPa上升到3.3 MPa,流压趋向合理水平,调整前后产量基本稳定在50 t/d左右,并未依据IPR曲线原理,实现增加产量的预期效果(表6)。说明当渗透率一旦受到伤害后,便产生了不可逆的伤害,即使调整到合理流压范围内,产量恢复到最佳情况较困难,证明了低流压井对储层的伤害是较严重的。后期对低流压井进行治理,用泵挂深度来控制流压是完全必要的。

表6 泵挂优化调整产液变化

3.2 杆应力减少,上载荷下降

与上提前相比,杆载荷下降5.2 kN,杆应力下降6.8 N/mm2,见到较好的效果。针对低流压井,上提泵高度,有利于机采井运行工况的改善(表7)。

表7 泵挂优化调整应力变化

3.3 能耗减少

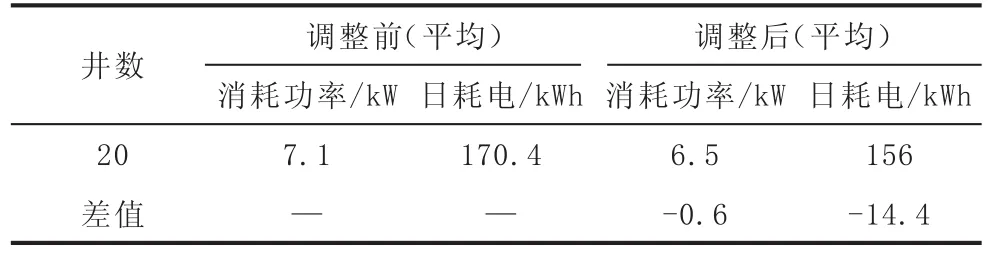

因所用抽油杆减少,受力减少,使实际运行消耗功率下降0.6 kW,日耗电下降14.4 kWh,能耗明显降低(表8),通过老井泵挂深度调整,虽然不能实现增产目标,但可实现节电目的。

表8 泵挂优化调整能耗变化

因随着含水的增加,合理流压值降低,A油田4个区块中除区块三以外,其他3个区块在含水率到90%时,合理流压值在2.0 MPa左右,说明含水率越高,泵挂调整的余地越小,实施效果越不明显。建议在随检泵实施泵挂调整时,依据沉没度情况,优先对含水率70%以下井实施泵挂调整。

4 效益分析

1)对低流压井依据合理流压实施泵挂调整,按单井少用150 m杆管、油管价格78元/m、抽油杆价格25元/m计算,预计单井节省投资15 450元,按2年检泵1次计算,年可节省成本7725元。

2)按单井日耗电节省14.4 kWh测算,年节电5256 kWh,按0.6元/kWh计算,年节省成本3 153.6元。

以上合计单井年节省成本1万元以上,具有较好的经济效益和广阔的应用前景。

5 结论

1)在合理流压范围内上提泵高度,节电效果明显,上提150 m可节电14.4 kWh。

2)针对新投产井,通过泵挂深度优化,保证合理流压生产,可减少渗透率伤害,有利于产量的稳定生产,产量保持率可提高6%以上。

3)老井通过泵高度调整到合理流压范围,产量并未增加,主要是因为渗透率破坏后,已不可恢复;但泵挂深度调整可减少作业成本和系统能耗。

4)上提泵高度后,杆应力减少,有利于改善机采运行工况,为检泵周期的延长提供了一个良好的运行环境,优先选择含水率低于70%井进行泵挂深度调整。

[1]牛彩云,黎晓茸,郭方元,等.低渗透油藏油井合理流压确定方法探讨[J].江汉石油学院学报,2009,31(1):289-291.

[2]巩明月.考虑岩石弹塑性低渗透油藏合理流压确定方法研究[D].东北石油大学硕士研究生论文,2013:16-17.

[3]杨满平.低渗透变形介质油藏合理生产压差研究[J].油气地质与采收率,2004,11(5):41-43.

10.3969/j.issn.2095-1493.2016.12.005

2016-05-11

(编辑 李珊梅)

庞心强,工程师,2008年毕业于西安石油大学石油工程专业,现从事机采管理工作,E-mail:pangxinqiang@petrochina.com. cn,地址:黑龙江省大庆市大庆油田有限责任公司第八采油厂工程技术大队机采室,163514。