新型钢丝圈成型机的设计

尹冬冬

(金轮蓝海股份有限公司,江苏 南通 226009)

•生产实践

新型钢丝圈成型机的设计

尹冬冬

(金轮蓝海股份有限公司,江苏 南通226009)

摘要:针对传统钢丝圈成型机结构复杂、精度低的缺点,在摒弃传统竖式、紧凑型的成型传动模式的基础上,通过系统设计,制造出新型钢丝圈成型机;该机将原来的凸轮排并联传动模式变更为以同步带同轴传动为主的板式传动,各成型工序有机结合,通过调节相关执行模块的零件,达到与之配套制造不同型号钢丝圈的目的。指出:新型钢丝圈成型机传动系统具备良好的柔性和灵活性,减少能量损耗稳定性高,改善钢丝圈质量,能迅速实现不同规格钢丝圈间的切换,大大提高生产效率,降低操作人员的技能要求和劳动强度。

关键词:钢丝圈;成型机;三轴联动;变频器控制;板式传动

0引言

在纺织工程中,细纱机的任务是将粗纱纺成条干均匀、号数及捻度符合产品设计要求的细纱,主要对粗纱进行牵引、加捻和卷绕成型等作用。

钢丝圈作为细纱机的主要器材,有加捻和卷绕成型两大作用。主要表现有:在适当的张力条件下将纱线卷绕到纱管上,并控制卷绕过程中纱线产生的气圈;配合旋转的纱管和前罗拉将捻度传递给纱线;以及在纱线卷装结构发生变化的同时对纱线的表面缠绕速度进行差异化的调整[1-2]。

在钢丝圈制造工艺流程中,主要经历坯条拉制、成型和表面处理等工序,其中最重要的、也是确定产品型号的,是成型工序,由于钢丝圈尺寸精度和质量的一致性直接影响成纱效果,因此成型机的性能和制造精度决定其使用效果和寿命[3]。

1传统设备现状

原钢丝圈成型机是19世纪早期设备,结构复杂,异形件多,对零件加工及装配要求高,机件易损,维修工作量大,整个设备基本属于纯机械的单输入多输出传动机构。

传统钢丝圈成型机成型部件是由1个异步电动机通过皮带轮带动主轴凸轮排完成钢丝的送料、握持、截断、打孔、成型等动作,工作台面竖立,结构紧凑,各动作时序由相关凸轮进行调整并确定,各部分互相配合、协调工作,按照钢丝圈的要求循环制造。

经统计,钢丝圈产品规格有近千种,当型号间差异过大,如送丝长度或者截面差距加大的情况下需要对原机台中的许多相关零件进行调换和调整,不仅对操作人员的技术有较高要求,而且辅助时间长,影响生产效率。且设备运行过程中,凸轮副始终处于摩擦状态,随着凸轮动程和受力不一,其磨损程度也不一,产品的成型质量处于不稳定状态,严重时导致产品报废,若不及时发现,将造成更大浪费。

2新型设备结构和特点

新型钢丝圈成型机的设计,摒弃传统竖式、紧凑型的成型传动模式,将原来的凸轮排并联传动模式变更为以同步带同轴传动为主的板式传动,各成型工序有机结合,通过调节相关执行模块的零件,达到与之配套制造不同型号钢丝圈的目的。这种板式多运动机构设计技术是一种以垂直面进行机构叠加设计的技术,可以降低设备对厚度方面的限制,通过高度方向的扩充降低设备占地率,提高车间的利用率。

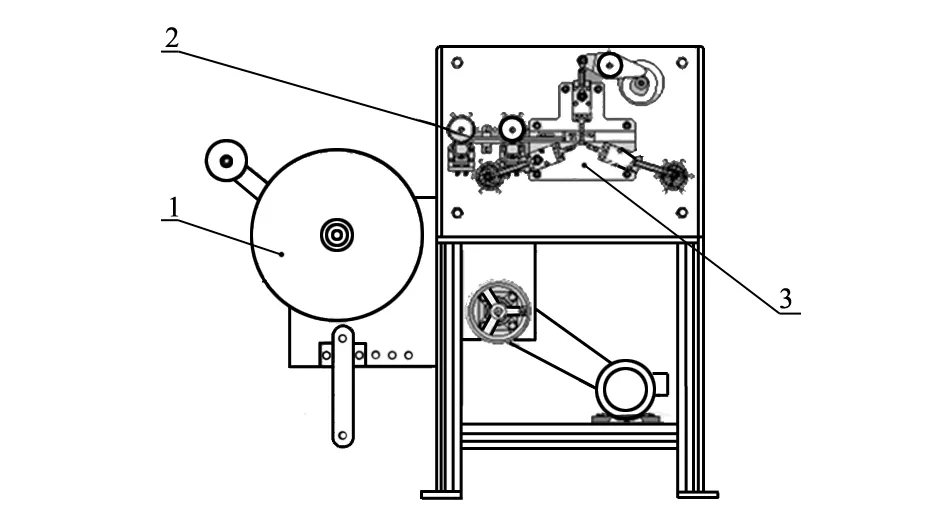

新型钢丝圈成型机按照坯条进给的方向及工序分为放料工位、送丝工位和成型工位,由各工位组成单独的结构部件系统,如图1所示。

1—放料工位;2—送丝工位;3—成型工位。图1 新型钢丝圈成型机结构

2.1放料工位

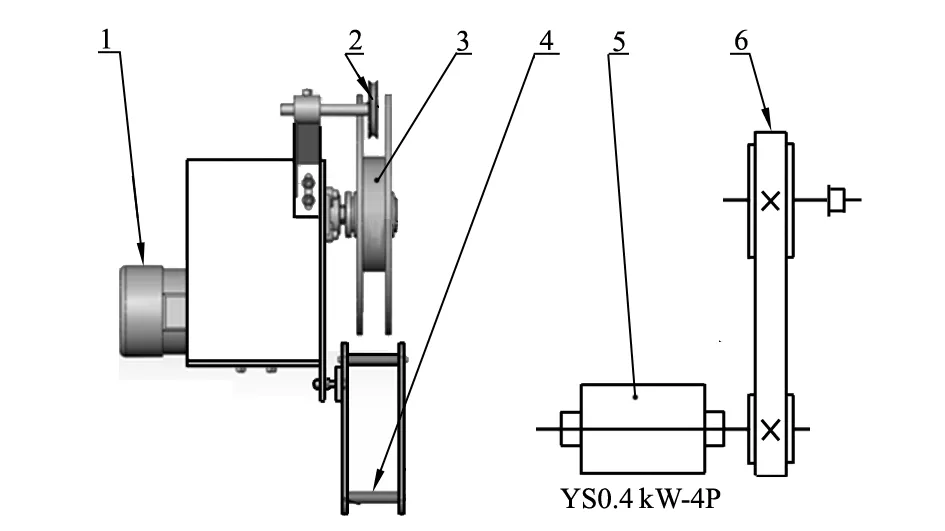

放料工位负责将钢丝圈的原料——坯条盘(可含料盘)按卷料顺序进行主动放料,并根据坯条进给(消耗)情况进行适时放料,保证坯条盘不松散。放料工位由料盘、放料电机、同步带传动、导料轮和传感器等组成,其结构如图2a)所示。

a) b) 1,5—放料电机;2—导料轮;3—料盘;4—传感器;6—同步带。图2 放料工位结构

放料工位的传动简图如图2b)所示,配有减速机的电机通过不同齿数的同步带轮进行二次减速,动力的输出端配有料盘安装座,以此驱动放料。为了避免坯条卷直径减少对送料的影响,采用电机间歇运动配合送料,其间歇时间由传感器组件和变频器进行控制,其控制流程为:变频放料→触发停止传感器→停止→触发放料传感器→变频放料。

2.2送丝工位

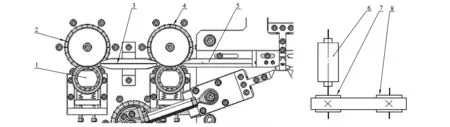

送丝工位由主从动牵料轮、随动压轮、压板、走丝座、电机传动件等组成,如图3a)所示,负责将来自放料工位中的坯条进行定长送丝。

送丝工位采用柔性间断送丝技术(恒速送料),这种技术能适应高速送料,利用被送体(坯条)与主、被动轮间的摩擦力进行无缝链接的间歇运动送料,可实现送料速度即时可调并与通过间歇时间差实现与主传动实时同步的功能。

送丝工位传动简图如图3b)所示,方箱齿轮减速电机直联主动牵料轮并通过同步带带动从动牵料轮进行匀速圆周运动,随动压轮在压簧作用下将钢丝圈坯条顶向牵料轮(合金辊),并沿着走丝座进给。当钢丝圈坯条受阻后,随动压轮停止运转并被坯条下压微小位移造成坯条与牵料轮处于打滑状态,使两者间的压力为零,则驱动力(摩擦力)为零,坯条停止进给。

2.3成型工位

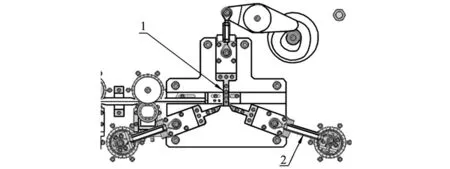

成型工位由定长切断部件、弯曲成型部件和下料部件组成,负责对送丝工位上的钢丝圈坯条进行成型,如图4所示。

a) b)1—随动压轮;2,7—主动牵料轮;3—走丝座;4,8—从动牵料轮;5—压板;6—电机传动件。图3 送丝工位结构

a)

b)1—定长切断;2—弯曲成型;3—下料。图4 成型工位结构示意

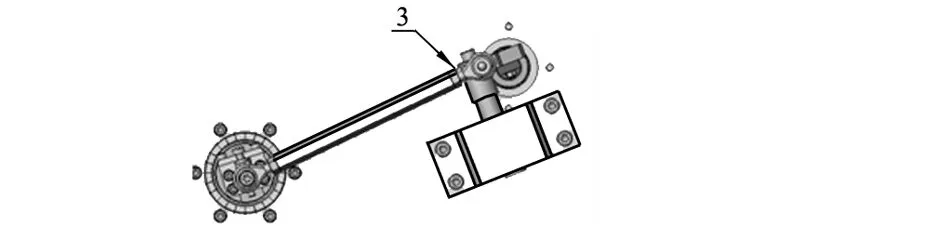

成型工位由一台小型异步电动机进行驱动,选择三轴联动方式(凸轮与两个偏心轮通过同步带进行同步运转,如图4a)所示),同时通过右下偏心轮联轴并带动立体连杆完成成型钢丝圈的下料(如图4b)所示),传动简图见图5。

1—三轴联动;2—异步电机;3—手轮。图5 成型工位传动简图

安装在机架的异步电机通过皮带轮组减速后与手轮进行直联,并将动力传递至左偏心轮,然后带动三轴联动(从左到右分别是左偏心轮、凸轮和右偏心轮;中间增设张紧辊)。

三轴联动的优势是能保证在同一个旋转周期成型工位内各时序(定长切断—坯条夹持—弯曲成型—下料—定长切断)保持动作一致性,简化逻辑控制,仅对各部件完成时序进行微调。

2.3.1定长切断部件

定长切断部件由凸轮、摇臂、滑台、切断刀、关节轴承和左右挡板等组成。当凸轮以设计速度做匀速圆周运动,通过摇臂和关节轴承带动滑台进行周期性往返动作,带动切断刀对坯条进行剪切和压持。剪切下来的坯条长度是通过切断刀宽度或左右挡板间的距离来决定。

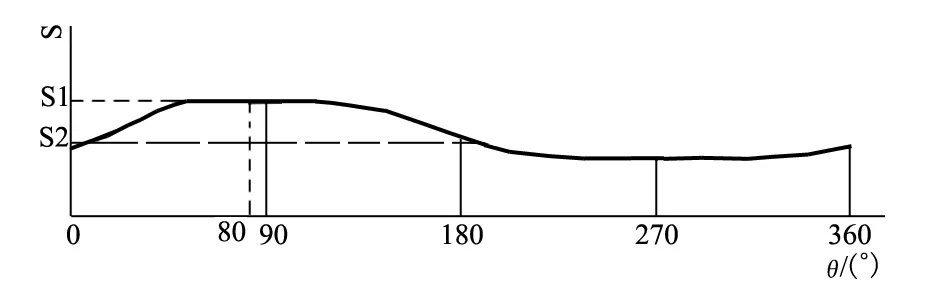

定长切断传动是整个成型系统的关键,将定长、切断和夹持三工序通过紧凑机构进行实现,在利用左右挡板实现定长功能的同时利用切断刀凹槽的深度来保证切断和夹持之间的时序差,其时序如图6所示,是其它成型部件时序的基准。

图6 定长切断传动时序

在切断时序中,虚线S1是切断阶段,即此时钢丝圈坯条被切断刀瞬时切断;虚线S1以下是送丝阶段,即切断刀的高度没有对坯条进行阻拦,送丝工位可以正常进给;虚线S2是压持阶段,即坯条已经被切断刀和成型杆压成“∩”形,同时被两者完全握持,为弯曲成型进行准备;在虚线S1和S2之间,逐渐完成对坯条的冲压成型。

2.3.2弯曲成型部件

弯曲成型部件一共有两组,由偏心轮、关节轴承、滑台、成型刀等组成。当偏心轮以设计速度做匀速圆周运动通过关节轴承带动滑台进行周期性往返进给,带动成型刀对压持的坯条进行弯曲。弯曲的行程可以通过关节轴承进行调节,运转时序可以通过调节偏心轮的初始角来实现,同时需要注意两组弯曲成型部件初始状态一致,其时序如图7所示。

图7 弯曲成型时序

在弯曲成型时序中,虚线S3和S4是成型刀的两个极限位置,其中S3是成型完成临界点,可以通过调节关节轴承的长度设定,但S3和S4的绝对值之和是恒定的,由偏心轮的偏心距决定。该时序的初始相位θ=0,根据定长切断时序来调整偏心轮的初始角。

2.3.3下料部件

下料部件与弯曲成型采用垂直联动技术(在二维方向上的连杆传动),这是一种运动方向转换技术,它克服平面连杆的不足,通过立体连杆产生与主传动对应的副传动并保持两者的运动时序。

下料部件由偏心轮、关节轴承、摇板、下料杆和下料针等组成。该部件的偏心轮与弯曲成型部件的右偏心轮同轴,通过关节轴承带动摇板改变方向使下料杆产生前后周期性往返运动,带动下料针对钢丝圈半成品进行下料。下料行程可以通过关节轴承进行调节,运转时序可以通过调节偏心轮的初始角来实现,其时序如图8所示。

图8 下料时序

下料时序和弯曲成型时序一样,S5、S6临界点和初始相位θ=0值也通过相应机构进行调整,保证与定长切断工序进行匹配。

上述3个时序在设备试运转前通过模板进行初始设定,然后根据预设的钢丝圈产品型号选择相应的执行模块(切断刀和成型杆组件等)进行安装,通过产品试制进行微调,满足产品质量要求。

该设备可以根据需方要求在送丝工位和成型工位间预设冲孔工位,满足部分钢丝圈“开天窗”的功能需求,其时序与定长切断工位保持一致,实现“四轴联动”。

3结语

新型钢丝圈成型机,充分减少传动链,简化机械构造,通过调节关节轴承,使传动系统具备良好的柔性和灵活性,减少能量损耗,同时能提高设备的稳定性,改善钢丝圈产品质量,尤其能迅速实现各种钢丝圈产品之间的切换,大大提高生产效率,降低操作人员的技能要求和劳动强度。

参考文献:

[1] 冉梅.钢领钢丝圈配套使用制约因素的探讨[J].纺织器材,2003,30(4):33-36.

[2] 崔士涛,赵盼盼.钢领钢丝圈对纱线毛羽影响分析[J].棉纺织技术,2011,39(1):16-18.

[3] 庾在海,吴文英,陈瑞琪.钢领钢丝圈表面处理技术及结构改进[J].棉纺织技术,2004,32(1):62-64.

Design of a New Protoyping Machine of Travelers

YIN Dongdong

(Geron Blue Ocean Co.,Ltd.,Nantong 226009,China)

Abstract:As to the problems with the conventional prototyping machine of travelers such as complex structure and low precision,a new prototyping machine of travelers is developed,dumping the traditional products of vertical and compact modes through the systematic design.The new product is dominated by synchronous belt driving coaxial plate transmission instead of the original cam row parallel transmission mode.The prototyping mechanism is organically combined by adjusting the parts related to the implementation of the module for manufacturing different types of travelers.It is pointed out that the new prototyping machine is of good flexibility and agility and has the high stability of performance,reducing energy loss,improving the quality of travelers,and more,the product can rapidly realize the traveler switching of all kinds,greatly improving the production efficiency,simplifying operating skill and reducing labor intensity.

Key Words:traveler;prototyping machine;tri-axis integration;inverter control;plate driving

收稿日期:2015-09-19

作者简介:尹冬冬(1979—),男,江苏启东人,工程师,主要从事纺织用梳理器材设备和弹性针布的产品研发。

中图分类号:TS103.82+2

文献标志码:B

文章编号:1001-9634(2016)03-0014-04

网络出版时间:2015-10-27 18∶31

http://www.cnki.net/kcms/detail/61.1131.TS.

20151027.1831.002.html