浅谈钢质浮标表面处理的几个要点

张永辉

摘要:灯浮标是提供给船舶航行重要的助航设施之一,这类助航设施所用材料目前虽然类型多,有船用钢板以及近十年来逐渐研发的聚脲弹性体、玻璃钢包覆钢板、高分子聚乙烯,但钢质浮标仍然是目前使用最广泛的一类浮标,钢质浮标长期在腐蚀性强的海水中使用,增强钢质浮标的涂装质量提高其使用寿命进而降低助航服务成本就成了航标管理工作的重点之一,本文将就对钢质浮标的表面处理要点及质量要求进行分析阐述,希望对钢质浮标的陆上维护管理有一定的指导意义。

关键词:钢质浮标 涂装 表面处理 要点

1.进行钢质浮标涂装质量研究的必要性

一座投放到船舶航行水域的钢质浮标,需要进行防腐蚀处理后才可以投放下去,因为这可以提高钢质浮标在海水中的耐腐蚀性,延长使用寿命进而降低航标管理部门向航海者提供助航服务的成本,钢质浮标的防腐蚀性能的高低直接决定着航标管理部门管理水平和管理成本,因为防腐蚀性能低的钢质浮标会在较短的使用事件内出现涂装颜色老化、涂层脱落、锈蚀严重而导致的锈水流淌等现象,而这是合格的、优质的助航服务所必须避免的,如果不能通过制定科学合理的涂装工艺来解决钢质浮标的防腐蚀问题,就必须通过调换新浮标的办法来解决,而这将大大增加航标管理部门的管理成本,因为调换一个新的浮标是一个繁琐复杂的过程,需要投入很大的人力、物力和财力,当一座钢质浮标因为防腐蚀性能降低而需要调换时,需要使用航标船将一个新的浮标投放下去并把防腐蚀性能差的钢质浮标吊装回保养基地重新保养涂装成一座新浮标,这需要经历航标船海上浮标吊换、保养基地内装运、海生物铲除、风化、灯架解体、除锈、油漆涂装、成品标组装等,需要动用航标船、叉车、抛丸除锈设备、涂装设施、组装工具等一系列的设备设施,根据投放水域距离保养基地距离的不同,以广州航标处辖区为例,根据浮标位置的远近,吊换一座钢质灯浮标的成本在0.5万至3.5万元之间,这个成本还不包含人工成本,以南海海区有3000座钢质灯浮标为例,以因钢质浮标防腐蚀性能而导致每年有30%浮标需要吊换为例,从理论上讲这方面的投入约在450万至3150万元之间,如果通过提高钢质浮标的防腐蚀性能将这个吊换比例降低到20%,那么这方面的投入也将降低三分之一,也就是每年的投入降低了150万至1050万元之间,这样的成本降低幅度是非常可观的。

2.影响钢质浮标涂装的表面处理要点

钢质浮标的涂装作业是一个作业跨度时间较长、需要多次吊装运输、复杂性的施工技术,涉及到的工艺要求有金属表面处理、化学工艺、施工环境、质量控制程序、涂装人员素养等方面,其中金属表面处理质量是一个特别重要的因素。

在对钢质浮标进行涂装作业前清除或减少待涂装钢材表面上的铁锈及其氧化皮、焊渣、油渍、粉尘、可溶性盐分等影响涂层防腐蚀性能的物质,或用电化学方法产生一层有利于提高涂层防腐蚀性的非金属转化膜的处理工艺,或通过适当规格的磨料击打在待涂装工件表面上产生合适的粗糙度,这些工序的为涂装前的表面处理。

2.1钢质浮标表面可溶性盐分对涂装质量的影响

随着海洋经济的发展和对海洋资源开发的重视,在钢结构涂装前消除或降低钢材表面附着的可溶性盐分逐渐成为海工钢结构防腐蚀研究的重点之一,涂装前钢表面可溶盐含量的大小对涂层抗腐蚀性的影响越来越受到重视,《一则面漆水泡事故的解决思路》一文中提到了被漆膜包裹住的盐分是面漆漆膜起水泡的主要原因之一。在航标管理部门中,由于航标一般多用于海中且其回场养护的场地大多靠近海边,在钢质浮标回收养护时其表面可溶盐含量一般较高,且南海海区常年大多时间处于高温环境下,可溶性盐的存在对漆膜的影响更大。钢表面可溶盐的存在主要有三个方面的影响:增加水通过涂层渗透的动力、提供传导腐蚀电流的离子、某些离子可能对腐蚀反应起催化作用。

关于涂装作业时对可溶性盐分浓度的要求尚无统一标准,其与使用的特定产品、涂层厚度及涂装道数、使用环境、期待的防腐寿命有关。但现在公认的是,可溶性盐分超过100mg/m2将对涂料系统产生不利。钢质浮标从海上吊换回场经过抛丸除锈后依据ISO8502-6:1995可溶性盐分的取样分析Bresle贴片法进行了测试,经测试钢质浮标涂装表面可溶性盐分测试结果如下:从高栏港区(该水域盐度较高)回场保养的钢质浮标经抛丸除锈后的可溶性盐分的含量为20.4mg/m2,从广州港区(该水域盐度较低)回场保养的钢质浮标经抛丸除锈后的可溶性盐分的含量为15.6mg/m2,其涂装前的可溶性盐分的含量均符合油漆厂家的涂装工艺要求。

2.2金属表面附着的粉尘对涂装质量的影响

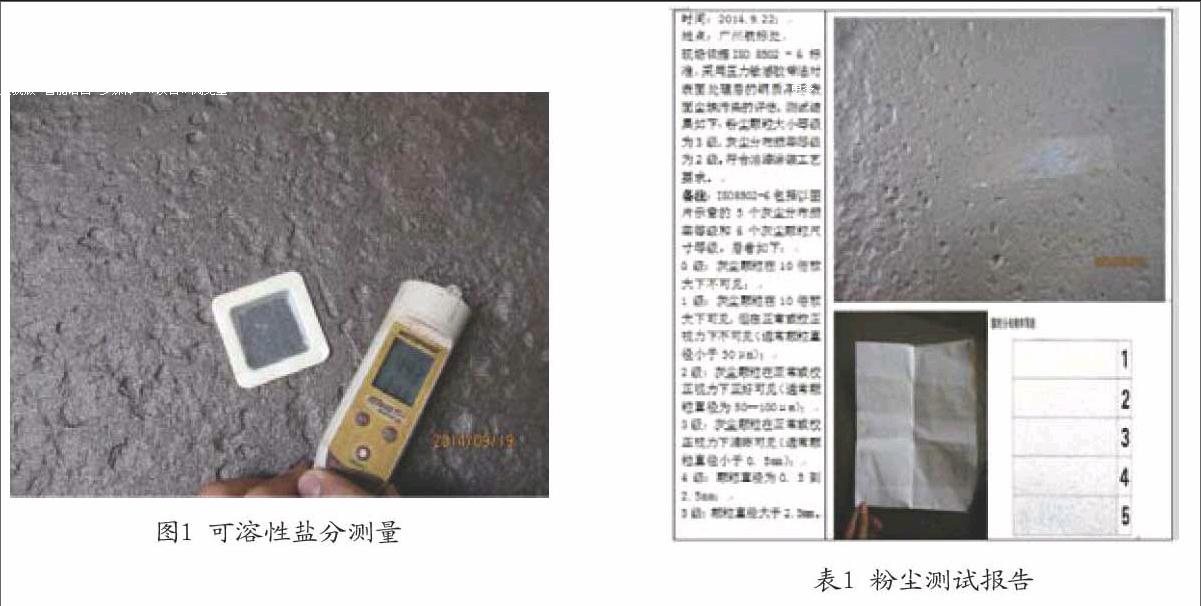

待涂装基材表面粉尘的存在对防腐蚀涂层的影响有三点,一是直接阻碍了基材与涂层间或涂层与涂层间的物理吸附;二是阻碍了基材与涂层间或涂层与涂层间的化学吸附。三是在涂料的固化过程中,在粉尘存在处形成应力集中点。粉尘的存在将不同程度地降低涂层的附着强度,尤其是没有做腻子处理的涂层,其附着强度的下降可达20%~30%,而钢质浮标的涂装一般是不做腻子处理的。漆膜附着性能的降低,使涂层对钢质浮标的保护作用大打折扣。所以,在钢质浮标的涂装生产过程中,应在油漆滚涂或喷涂前除去待涂装表面上附着的粉尘,使涂装质量得到提高。由于钢质浮标目前大多采用抛丸除锈的方式对钢质浮标进行表面处理,在除锈后有一定的粉尘会吸附在浮体表面上,目前我们采用高压空气吹除粉尘的方式进行除尘效果较好,并依据ISO 8502-6标准,采用压力敏感胶带法对钢质浮标经抛丸除锈后表面粉尘污染进行了评估,粉尘测试报告见下表。

2.3钢质浮标表面粗糙度对涂层质量的影响

钢质浮标的表面粗糙度对涂层附着力、防腐性能和使用寿命有较大的影响,因为表面粗糙度的存在会提高涂层和被涂层表面之间的结合能力,大致有以下四个作用:(1)表面粗糙度的存在增大了基材与涂层间接触的表面积,经抛丸处理后的钢材表面积增加了19~63%,这样漆膜中基料分子与金属表面极性基团的范德华引力也会相应增加,所以,适当的表面粗糙度将进一步提高漆膜附着力。(2)表面粗糙度的存在可以抵抗双组份涂料在固化时产生的张力对涂膜的不利影响,防止涂层产生裂纹。(3)一定的表面粗糙度可以支承部分涂膜的质量,这对于垂直表面涂装尤有良好作用。(4)一定的粗糙度可以使涂层与钢材表面产生机械咬合作用可以进一步提高涂层的附着力。

合适的表面粗糙度有利于漆膜保护性能的提高,太大或太小均不利于漆膜的防腐蚀性能。粗糙度太大,会造成涂料的浪费和涂层厚度不均匀,波峰处易引起早期锈蚀,波谷凹坑内会截留汽泡导致涂层起泡;粗糙度太小不利于附着力的提高。涂装工艺设计应根据钢结构所需要的防腐蚀年限要求、钢板厚度、涂层厚度等因素,设计出合适的粗糙度范围。对常规涂料而言,合适的粗糙度范围以30~85μm为宜,最大粗糙度不宜超过100μm。目前南海海区钢质浮标的吊换周期范围要求是3~4年,采用环氧防锈底漆时其涂层厚度要求大于200μm,实际涂装时采用滚涂的方式一般可以达到水线以上区域平均干膜厚度为230μm,水线以下区域平均干膜厚度为280μm。在对钢质浮标做表面处理时,其表面粗糙度的要求是50~85μm,根据抛丸设备的抛丸器型号及抛射时其与钢质浮标的距离参数,可以采用80%的规格为S280的钢丸和20%的规格为CW1.0mm的切丸组成混合磨料进行抛丸除锈,以满足涂装工艺对钢质浮标表面粗糙度的要求。

3.结语

钢质浮标涂装前的表面处理是涂装工艺中最重要的部分,是高性能涂料获得应有的抗腐蚀性能的基础工作。在影响防腐蚀涂层的有效使用寿命的诸多因素中,表面处理质量的影响最高。表面处理质量的高低,直接关系到涂层质量、钢质浮标的吊换周期和钢质浮标的使用寿命也决定了钢质浮标在助航服务系统中的作用,对各个航标维护部门的浮标维护管理成本也至关重要,所以制定科学合理的钢质浮标表面处理工艺并做好质量点控制,对航标事业的发展有着重要的经济意义和指导意义。本文通过探讨钢质浮标的表面处理要点,以期待进一步提高浮标涂装质量,为各海区航标管理部门降低航标维护管理成本及提高助航服务水平提供参考。