氮化硅基多孔陶瓷的制备技术、孔隙结构及其相关性能

苏 睿,黄志锋,李飞宇,陈 斐,沈 强

武汉理工大学 材料复合新技术国家重点实验室,武汉430070

氮化硅基多孔陶瓷的制备技术、孔隙结构及其相关性能

苏 睿,黄志锋,李飞宇,陈 斐,沈 强

武汉理工大学 材料复合新技术国家重点实验室,武汉430070

摘 要:氮化硅多孔陶瓷是近年来得到广泛关注的一类新型的结构-功能一体化陶瓷材料,在航空航天、机械、化工、海洋工程等重要领域有着广阔的应用前景。本文介绍了氮化硅基多孔陶瓷的主要制备技术,回顾了氮化硅基多孔陶瓷力学性能和介电性能的研究进展。考虑到高孔隙率氮化硅基多孔陶瓷力学性能难以提高,磷酸盐结合氮化硅基多孔陶瓷已经逐渐成为新的研究热点,因此,本文进一步对磷酸盐结合氮化硅基多孔陶瓷的制备技术、力学性能、介电性能、热学性能进行了综合评述,并对氮化硅基多孔陶瓷的应用前景进行了展望。

关键词:氮化硅多孔陶瓷;制备技术;孔隙结构;力学性能;介电性能

第一作者: 苏 睿 (1993 -),男,湖北荆州人,硕士研究生。E-mail: suruitie@yeah.net。

氮化硅是一种共价键化合物,其基本结构单元为[SiN4]四面体,Si原子位于四面体的中心,在其周围有四个N原子,分别位于四面体的四个顶点,然后以每三个四面体共用一个N原子的形式,在三维空间形成连续而又坚固的网络结构[1]。在[SiN4]四面体中Si原子与N原子以共价键结合,而且Si-N键具有很高的键强。事实上,Si3N4陶瓷的很多性能 (如高强度、高硬度、耐高温和难烧结等) 都是与Si-N强共价键有关。氮化硅的晶体结构属六方晶系,有两个结晶相 ¾¾ α相和β相。如图1所示[2],β相氮化硅的每个单位晶胞中含有两个分子,结构上由Si和N原子在c轴按 …ABAB… 堆积成六方结构,空间群为P63/m,其晶胞常数a = b = 0.759 nm ~ 0.761 nm,c = 0.271 nm ~ 0.292 nm;α相氮化硅的每个单位晶胞中含有四个分子,结构上由Si和N原子在c轴按 …ABCDABCD… 堆积成六方结构,空间群为P31c/m,其晶胞常数为a = b = 0.775 nm ~ 0777 nm,c = 0.516 nm ~ 0.569 nm。

作为人工合成材料之一的氮化硅陶瓷材料,具有高比强、高比模、耐高温、抗氧化和耐磨损以及抗热震等优良的综合性能,广泛应用于机械、化工、海洋工程、航空航天等重要领域[3-6]。此外,氮化硅材料还具有相对较低的密度和低的介电常数、介电损耗等优良的介电性能,在航空航天等领域有着广阔的应用前景。例如近年来,氮化硅基天线罩陶瓷材料日益引起人们的兴趣,竞相对其进行深入地研究和开发[7-9]。

多孔陶瓷材料是在材料成型与烧结过程中控制孔径大小和分布而形成的一类多孔隙陶瓷产品。由于其共价键和复杂离子键的键合以及复杂的晶体结构而具有耐高温、耐腐蚀、热稳定性好等特点,广泛应用于航空领域、电子领域、医用材料领域及生物化学领域等。多孔陶瓷的高孔隙率使得其密度远低于同材质的致密陶瓷,因此具有轻质的特点。如Sepulveda等[10]采用有机单体原位聚合的方法制备出了密度只有理论密度 6% 的氧化铝多孔陶瓷材料。多孔陶瓷尤其是闭孔多孔陶瓷中的气孔大幅度降低了材料的对流传热和辐射传热,绝大部分热量沿气孔壁传导,因此具有很低的热导率。如Zhang等人[11]以凝胶注模法制备出了热导率低至0.23 W·m-1·K-1的氧化铝多孔陶瓷材料。Mamak等人[12]利用表面活性剂模板法制备出了介孔氧化钇稳定氧化锆 (YSZ) 用作燃料电池的电极,测试结果表明在电极上存在氧离子与电荷的传输,发生了氧化还原反应,产生电能。

氮化硅基多孔陶瓷是在研究氮化硅陶瓷和多孔陶瓷基础上逐渐发展出来的一种新型的结构-功能一体化的陶瓷材料,因其能够充分发挥氮化硅陶瓷和多孔陶瓷两者的优异性能 (如较低的介电性能、较高的机械强度、优良的抗热震性和抗雨蚀性等) 而成为了国内外研究热点[13,14]。氮化硅基多孔陶瓷的制备技术已经取得了迅猛的发展,通过不同的制备技术可以实现氮化硅基多孔陶瓷的孔隙结构控制,获得不同密度的氮化硅基多孔陶瓷。通过调控孔隙结构,可以制备出具有不同力学性质和介电性能的氮化硅基多孔陶瓷材料,对于实现氮化硅基多孔陶瓷实际应用具有极其重要的意义。

本文结合目前氮化硅基多孔陶瓷的研究进展,总结了目前氮化硅基多孔陶瓷材料成熟的制备技术,重点探究不同制备技术对氮化硅基多孔陶瓷的力学和介电性能的影响,建立了性能和孔隙结构之间的关系,并对其工程应用进行了展望。

图1 氮化硅晶胞:(a,b) α相氮化硅; (c,d) β相[9,10]Figure 1 Structure cells of Si3N4: (a,b) α-phase; (c,d) β-phase[9,10]

1 不同孔隙率氮化硅基多孔陶瓷的制备技术

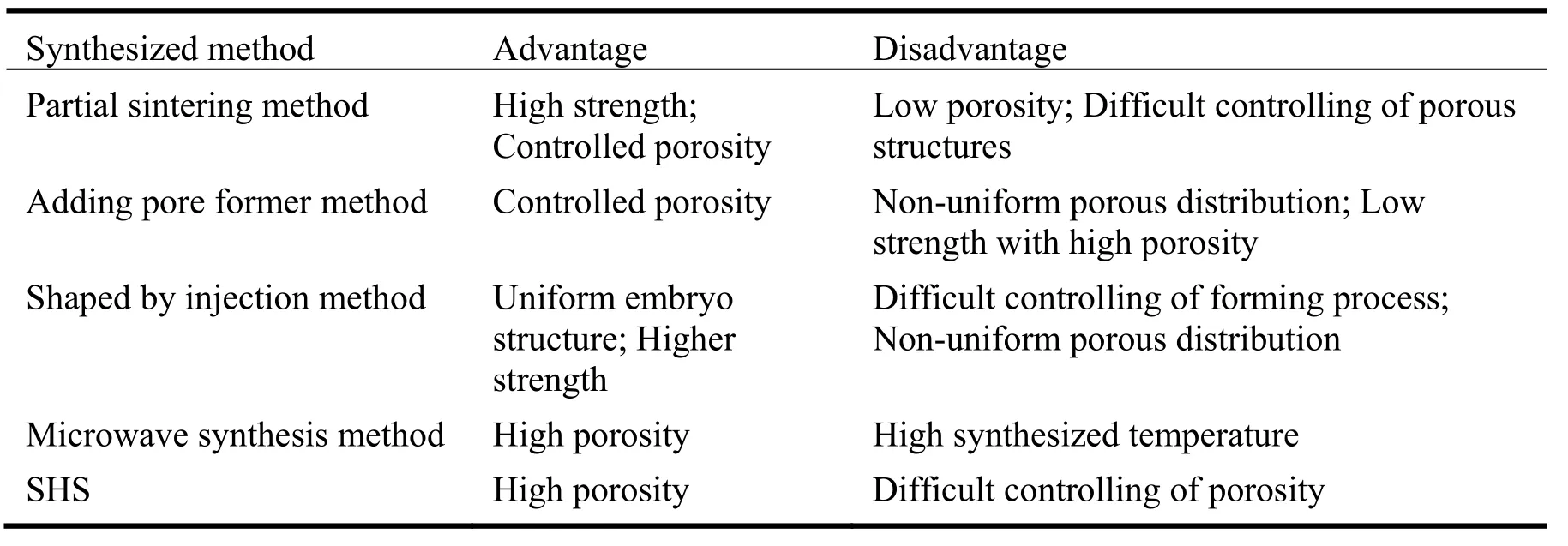

制备孔隙率和孔隙结构可控、高强度、低介电常数的氮化硅基多孔陶瓷是实现氮化硅基多孔陶瓷应用的关键。氮化硅基多孔陶瓷的制备技术主要包括部分烧结法、挥发物 (有机物、碳粉) 造孔法、注模成型以及反应烧结法自蔓延烧结法等。表1总结了目前报道的氮化硅基多孔陶瓷的主要制备技术,并从力学强度和孔隙率、孔隙结构等方面分析了各种制备技术的优缺点。

表1 氮化硅多孔陶瓷的制备技术及相关性能Table 1 The synthesized methods and related properties of Si3N4porous ceramics

图2 (a) 部分液相烧结法[15]和 (b) 玉米粉作为造孔剂[17]制备的氮化硅基多孔陶瓷的微观结构Figure 2 SEM images of Si3N4porous ceramics prepared by (a) partial liquidus sintering method[15]and (b) adding corn flour as pore former[17]

1.1低孔隙率氮化硅基多孔陶瓷的制备技术

低孔隙率氮化硅基多孔陶瓷的制备方法主要包括部分烧结法、添加有机物造孔剂以及反应烧结法等。

部分烧结法是通过在烧结过程中使粉末致密化过程适时终止来实现材料的孔隙结构控制,可以得到较高强度的氮化硅基多孔陶瓷材料。Diaz等人[15]采用Al2O3和Y2O3作为烧结助剂,利用部分液相烧结法在1500°C ~ 1800°C进行烧结得到了孔隙率为0 ~ 36% 的Si3N4基多孔陶瓷,材料的显微结构如图2 (a) 所示。材料孔隙结构主要是利用Si3N4陶瓷液相烧结的特性,通过采用含量较低的烧结助剂和控制烧结温度,使Si3N4晶粒没有完全长大,液相没有填充Si3N4颗粒之间的孔洞造成的,因此这种方法并不利于材料孔隙结构的控制,且材料的孔隙率较小,不能得到均匀的孔隙结构。Yang等人[16]采用部分热压烧结的方法,在1800°C制备出孔隙率和孔隙结构可控的Si3N4多孔陶瓷,这种方法得到的Si3N4基多孔陶瓷的孔隙率为0 ~ 30%,材料的孔隙结构控制主要是通过设计模具,使烧结样品具有相同的体积,然后添加不同质量的粉体原料达到改变热压烧结压力来实现的。

添加有机物或者碳粉等造孔剂的方法和反应烧结法可以较好地控制材料的孔隙结构并获得较高孔隙率。Diaz等[17]通过向初始原料中加入含量为2.5 vol% ~ 40 vol%的玉米面粉作为挥发物,在1800°C进行烧结,得到了孔隙率为0 ~ 25% 且抗弯强度为200 MPa ~ 500 MPa的Si3N4基多孔陶瓷,材料孔隙结构主要通过有机物的挥发获得。图2 (b) 是Diaz等人添加15 vol% 玉米粉作为造孔剂制备的氮化硅基多孔陶瓷的微观结构,从图中可以看出样品的孔隙分布并不均匀。虽然孔隙率可以通过改变造孔剂的添加量得到较好的控制,但是采用这种方法难以获得高孔隙率和孔隙分布均匀的氮化硅基多孔陶瓷。Yang等人[18]通过使用石英和碳粉作为原料,利用石英、碳粉和氮气的反应烧结制备氮化硅基多孔陶瓷,通过调整碳粉含量和烧结温度来控制孔隙度,得到了具有较高孔隙率 (55 % ~73%) 的材料,但材料的抗弯强度低于20 MPa。

1.2高孔隙率氮化硅基多孔陶瓷的制备技术

高孔隙率氮化硅基多孔陶瓷的制备方法主要有注模成型法、自蔓延烧结法、微波合成法和反应烧结法等。

凝胶注模成型法制备的氮化硅基多孔陶瓷胚体结构均匀、孔隙率高、相对强度较高,但是凝胶成型工艺难以掌控,制备过程繁琐[19]。Fukasawa等人[20]通过添加5 wt.% Y2O3和2 wt% Al2O3作为烧结助剂调制Si3N4浆料,采用冰冻法使浆料凝固,经冷冻干燥得到坯体材料,然后在1700°C ~1850°C氮气条件下无压烧结,得到了孔隙率大于50% 的多孔Si3N4陶瓷。图3示出了经过-50°C冷冻处理、1850°C高温烧结得到的氮化硅基多孔陶瓷的显微结构。从图中可以看出,氮化硅晶粒链接紧密,条形的孔隙均匀分布在样品中。材料孔隙率的控制主要是通过调配Si3N4浆料的浓度来实现的,孔隙分布与结冰方向上的取向一致,导致了材料孔隙率分布不均匀。

自蔓延烧结法是利用化学反应自身放热合成材料的一种技术,又称为燃烧合成法。Chen等人[21]采用Si粉和少量Si3N4粉为原料,利用自蔓延燃烧合成的方法在高压氮气气氛中合成出了Si3N4基多孔陶瓷,材料的孔隙率高达64%。孔隙主要是由β-Si3N4柱状晶搭接而成的通孔结构,孔隙结构主要通过改变Si粉含量和烧结温度来控制,但是采用这种方法不能有效控制材料的孔隙率。

Sun等人[22]通过微波合成技术在1550°C保温30 min的条件下制备了孔隙率高达43.9%的氮化硅基多孔陶瓷。由于微波合成所需温度较高,能耗大,不利于实现工业化生产。

张勇等人[23]用Si3N4粉体为原料,纳米碳粉作为造孔剂,通过反应烧结得到SiC增强Si3N4基多孔陶瓷,材料的孔隙率为45% ~ 65%,孔隙率的控制主要是通过调配碳粉的含量来实现。反应烧结可用于实际工业化生产,有利于实现材料孔隙结构的可控性,适合制备不同孔隙率且孔隙率可控的氮化硅基多孔陶瓷。但是,随着孔隙率的增加,材料的力学强度变低,限制了氮化硅基多孔材料的应用范围。

图3 冷冻处理后制备的氮化硅基多孔陶瓷的微观结构[24]Figure 3 SEM images of freezed Si3N4porous ceramics[24]

2 氮化硅基多孔陶瓷的力学和介电性能

根据Bruggeman等效介质理论[24],介电常数和孔隙率的关系可以用下式 (1) 表示:

式中,ε0表示孔隙率为0时材料的介电常数,ε表示气孔体积分数为p时的介电常数。式 (1) 指出,提高气孔率可以有效地降低材料的介电常数。

另一方面,多孔材料的抗弯强度σ与孔隙率ρ的关系可以用式 (2) 表示[25]:

式中,σ0为材料孔隙率为0时的抗弯强度,β为材料的结构因子,与材料本身的物性及晶体结构相关。从式 (2) 可以看出,对于多孔材料,材料的抗弯强度随着孔隙率的增大呈指数递减。

比较式 (1) 和 (2) 可以发现,虽然提高孔隙率能够显著地降低氮化硅基多孔陶瓷的介电性能,但是同时也会降低其结构强度,从而限制了氮化硅基多孔陶瓷的应用范围。因此,如何对孔隙率和孔隙结构进行合理调整以实现最佳的力学性能和介电性能匹配效果是制备氮化硅基多孔陶瓷所必须考虑的关键问题。

2.1氮化硅基多孔陶瓷的力学性能

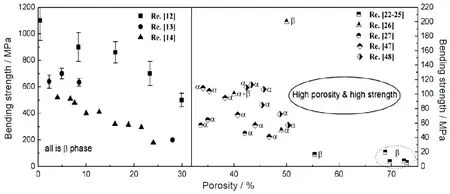

图4是对现有报道的关于Si3N4基多孔陶瓷的孔隙率及抗弯强度的统计分析结果。从图中可以看出,低孔隙率的氮化硅多孔陶瓷主要以β-Si3N4为主,并且具有较高的抗弯强度;高孔隙率氮化硅基多孔陶瓷的抗弯强度明显低于低孔隙率氮化硅基多孔陶瓷,并且孔隙率大于55%、抗弯强度大于100 MPa的研究结果鲜有报道。因此,关于高强度 (> 100 MPa) 和高孔隙率 (> 50%) 的氮化硅基多孔陶瓷的制备研究具有重要意义。

赵中坚等人[31]采用凝胶注模成型和气氛保护常压烧结工艺,选用A12O3、Y2O3和Lu2O3三种氧化物分别作为烧结助剂,研究了烧结助剂对氮化硅基多孔陶瓷的烧结活性和力学性能的影响,结果表明采用Y2O3作为烧结助剂对于氮化硅陶瓷烧结活性的促进作用最好。研究发现,当孔隙率小于40% 时,氮化硅基多孔陶瓷的抗弯强度大于100 MPa,当孔隙率高于40%后材料的抗弯强度明显下降。蔚磊等人[32]采用凝胶注模成型工艺和无压烧结工艺 (1750°C保温1.5 h、流动氮气气氛),在浆

图4 Si3N4基多孔陶瓷的抗弯强度随孔隙率变化关系图[13,15-18,26-30,50,51]Figure 4 Flexure strength versus porosity of Si3N4porous ceramics[13,15-18,26-30,50,51]

料中初始固相含量固定为15 vol% 基础上,研究了烧结助剂 (Y2O3+ Al2O3) 含量对多孔氮化硅孔隙结构的影响,分析了抗弯强度与结构之间的关系。图5 (a) 为不同烧结助剂含量下的氮化硅基多孔陶瓷的孔径分布,可以看出孔径均呈很窄的单峰分布,说明烧结体中孔径大小分布均匀;图5 (b) 为烧结助剂含量与抗弯强度的关系,可以看出随着烧结助剂的增加,氮化硅基多孔陶瓷的孔隙率降低,抗弯强度先增大后减小。当烧结助剂含量为7.5 wt% 时,其孔隙率为56.5%,抗弯强度最大,约为200 MPa。

图5 (a) 不同烧结助剂含量下烧结的氮化硅多孔陶瓷的孔径分布和 (b) 烧结助剂含量对氮化硅陶瓷抗弯强度的影响[32]Figure 5 (a) Pore diameter distribution of Si3N4porous ceramics with different sintering aids and (b) Effect of the content of sintering aids on the flexure strength of Si3N4porous ceramics[32]

于方丽等人[33]选用不同的稀土氧化物作为烧结助剂,采用常压烧结工艺制备出氮化硅基多孔陶瓷,结果表明:添加Lu2O3所制备的氮化硅基多孔陶瓷的介电性能优于添加Eu2O3或Y2O3制备的氮化硅基多孔陶瓷;添加5 wt% Lu2O3时,所制备的氮化硅基多孔陶瓷的气孔率为50%,抗弯强度高达170 MPa。Zou[34]等人采用凝胶铸模成型和气氛烧结方法制备了不同孔隙率 (35% ~ 55%) 的氮化硅基多孔陶瓷,研究了孔隙率与力学性能之间的关系,如图6所示。可以看出,随着气孔隙率的增加,样品的抗弯强度和断裂韧性均明显降低。Sun等人[22]通过微波合成技术在1550°C保温30 min的条件下制备了孔隙率高达43.9%、抗弯强度43.6 MPa的氮化硅基多孔陶瓷。张勇等人[23]用Si3N4粉体为原料,纳米碳粉作为造孔剂,通过反应烧结得到孔隙率为45% ~ 65% 的SiC增强Si3N4基多孔陶瓷,材料的抗弯强度为20 MPa ~ 135 MPa。

氮化硼 (BN) 陶瓷具有比氮化硅陶瓷更好的热稳定性和更低的介电常数、介电损耗,添加BN可以显著改善氮化硅基多孔陶瓷的介电性能。然而,BN的加入必然也会影响Si3N4/BN复合多孔陶瓷的力学性能。邵颖峰等人[35]用气氛烧结工艺制备了BN体积分数为20% 的Si3N4基复合多孔陶瓷,通过改变原料中PMMA球造孔剂的体积分数,成功制备了孔隙率在32.5% ~ 45.8% 之间的Si3N4/BN复合多孔陶瓷。如图7所示,随着孔隙率的增加,Si3N4/BN复合多孔陶瓷的抗弯强度随孔隙率的增加从197 MPa降低至141 MPa,仍然保持了良好的力学性能。Wang[36]研究了不同含量的BN对Si3N4/BN复合多孔陶瓷力学性能的影响,结果如图8所示:随着氮化硼含量的增加,Si3N4/BN复合多孔陶瓷的抗弯强度和断裂韧性逐渐降低。

图6 孔隙率对Si3N4基多孔陶瓷抗弯强度及断裂韧性的影响[34]Figure 6 Effect of porosity on the flexural strength and fracture toughness of Si3N4porous ceramics[34]

图7 造孔剂含量对BN/Si3N4复合材料气孔率和抗弯强度的影响[35]Figure 7 Effect of pore former content on the porosity and flexural strength of BN/Si3N4composite[35]

图8 BN含量对BN/Si3N4复合材料抗弯强度和断裂韧性的影响[36]Figure 8 Effect of BN content on the flexural strength and fracture toughness of BN/Si3N4composite[36]

2.2氮化硅基多孔陶瓷的介电性能

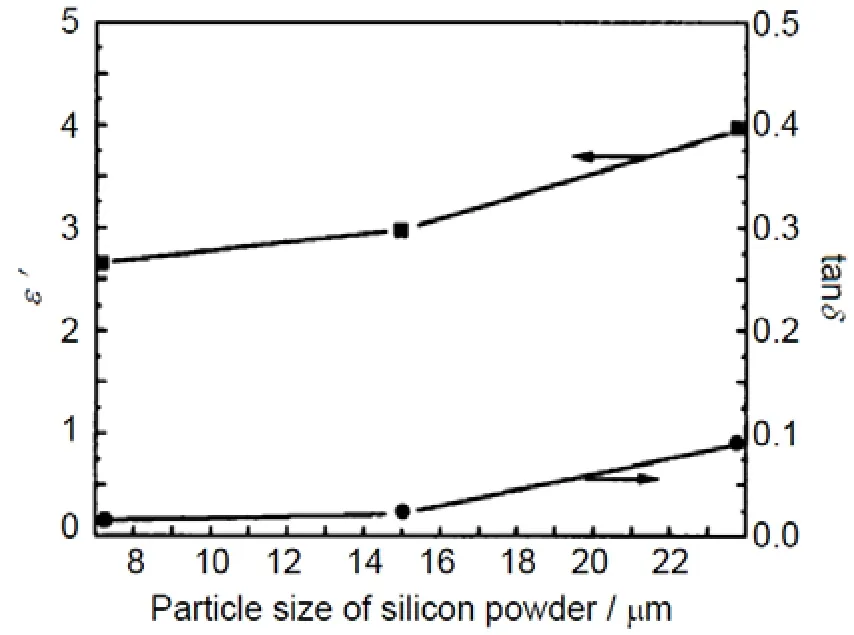

王红洁等人[37]以氮化硅为原料,利用液相烧结技术,通过添加不同烧结助剂,系统地研究了烧结助剂对氮化硅基多孔陶瓷的性能和组织结构的影响规律。结果表明,在相同烧结工艺条件下,与添加Y2O3+ Al2O3复合烧结助剂的氮化硅多孔陶瓷相比,单纯添加Y2O3烧结助剂的氮化硅多孔陶瓷具有较高的孔隙率、较低的介电常数和介电损耗。徐洁等人[38]以不同粒径的硅粉为原料,添加质量分数为30% 的成孔剂 (苯甲酸) 球形颗粒,反应烧结制备了孔隙率为55% 的氮化硅基多孔陶瓷,研究了硅粉粒径对氮化硅基多孔陶瓷介电性能的影响。研究发现,随着原料硅粉平均颗粒尺寸减小,反应烧结后Si3N4相含量增加,Si2ON2和Si等杂相含量减少,气孔尺寸变小。图9是原料硅粉尺寸对氮化硅基多孔陶瓷介电性能的影响规律,可以看出,烧结后样品的介电常数和介电损耗随着初始硅粉粒径的减小明显降低。当选用平均颗粒尺寸为7 μm的硅粉作为原料时,制备的氮化硅基多孔陶瓷的介电常数最小,约为2.5。

李军奇等人[39]通过制备具有不同孔隙率的氮化硅基多孔陶瓷,研究了孔隙率对介电性能的影响。结果表明随着试样中孔隙率的增加,介电常数和介电损耗都明显降低。这是由于气孔可以看作是低介电常数相分散于高介电常数基质中,整个材料的介电特性表现为主晶相、晶界、气孔和多晶混合物的作用,介质中的偶极子会在具有不同电阻率特性的成分混合物中形成。Zou 等人采用凝胶铸模成型和气氛烧结粉方法制备了不同孔隙率 (35% ~ 55%) 的氮化硅基多孔陶瓷,研究了孔隙率与介电性能之间的关系,如图10所示,随着气孔隙率的增加,样品的介电常数和介电损耗明显降低。

图9 原料Si粉颗粒尺寸对Si3N4基多孔陶瓷介电性能的影响[38]Figure 9 Effect of particle size of silicon powder on the dielectric properties of Si3N4porous ceramics[38]

除了孔隙率,孔隙结构如孔径分布、孔径尺寸和孔隙形貌等对氮化硅基多孔陶瓷的介电性能也具有重要的影响。李军奇等人[39]在保持孔隙率为45% 的条件下分别采用添加成孔剂和冰冻-干燥法制备氮化硅基多孔陶瓷,结果发现,与采用冰冻-干燥法制备的多孔陶瓷相比,采用添加成孔剂制备的氮化硅基多孔陶瓷的介电常数比低且介电损耗高。其间的原因是采用添加成孔剂制备的氮化硅基多孔陶瓷的孔结构为独立封闭结构,而采用冰冻-干燥法制备的多孔陶瓷的孔结构为连续分布的复合孔结构,这说明除了孔隙率之外,孔结构及其分布也是影响材料介电性能的一个重要因素。徐洁等人[40]通过控制成孔剂的含量和粒径成功制备了孔隙率和孔隙尺寸可控的氮化硅基多孔陶瓷,并且在保持孔隙率为55% 的条件下研究了孔隙尺寸对氮化硅基多孔陶瓷介电性能的影响。结果表明,随着孔隙尺寸的增大,样品的介电常数和介电损耗都有不同幅度的下降。产生这种现象的原因是氮化硅基多孔陶瓷基体中的孔径越大,电磁波的散射就随之减弱,电磁波能量在透过基体的过程中转化为热量的损失就越少,从而降低了样品的介电常数和介电损耗。

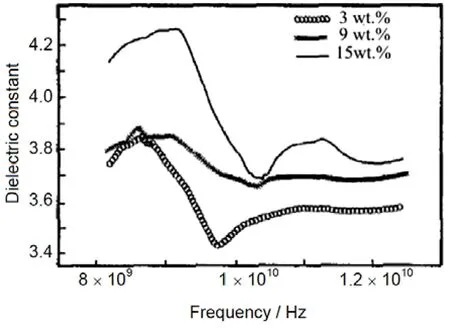

相对于致密氮化硅陶瓷,氮化硅基多孔陶瓷的机械强度较低。氮化硅晶须作为一种传统的增强材料,在增强增韧氮化硅基多孔陶瓷的同时,对其介电性能也会产生重要影响[41,42]。胡汉军等人[43]以Si粉和氮化硅晶须为原料,采用无压成型工艺和反应烧结制备氮化硅基多孔陶瓷,重点分析对比了氮化硅晶须对材料介电性能的影响。如图11所示,随着晶须含量的升高,在8.2 GHz ~ 12.4 GHz频率范围内试样的介电常数也升高,含有15 wt% 晶须的材料介电常数明显高于含有3 wt% 晶须的材料;在较低频率范围内,晶须含量不同的三种试样的介电常数相差较大,随着频率的增大,它们之间的差异趋于稳定。

对于材料为介电常数为εm的基质中分散有介电常数为ερ的两相复合材料,基质的体积分数为υm,分散相的体积分数为υρ,应用Lichtenecker对数混合法则[44],复合材料的介电常数εe和介电损耗tgδc可以通过式 (3) 和 (4) 得到:因此,通过添加第二相材料可以对氮化硅基多孔陶瓷的介电性能进行调控。

图10 孔隙率对Si3N4多孔陶瓷介电性能的影响[34]Figure 10 Effect of porosity on the dieletric propertiesof Si3N4porous ceramics[34]

图11 Si3N4晶须含量对多孔陶瓷介电性能的影响[38]Figure 11 Effect of the content of Si3N4whisker on the dieletric property of Si3N4porous ceramics[38]

氮化硼 (BN) 陶瓷具有比氮化硅陶瓷更低的介电常数、介电损耗 (其介电常数及介电损耗分别为3.2和2 × 10-4)。此外,与氮化硅相比,氮化硼弹性模量低,热导率高,在氮化硅中添加氮化硼可以提高材料的抗热震性。因此,近年来以BN作为第二相制备低介电常数和低介电损耗的氮化硅基复合陶瓷成为一大热点[45,46]。董薇等人[47]以Si3N4和BN为原料,叔丁醇为溶剂,SiO2、Y2O3和A12O3为烧结助剂,采用凝胶注模成型工艺制备了具有高强度、低介电常数的多孔Si3N4/BN复合陶瓷,研究了陶瓷孔隙率、孔径分布、物相组成、显微结构、抗弯强度和介电常数。制备的Si3N4/BN复合多孔陶瓷具有高孔隙率 (55% ~ 68%)、高抗弯强度 (29.9 MPa ~ 60.9 MPa) 和低介电常数 (2.30 ~ 2.85)。Wang[36]研究了不同含量的BN对Si3N4/BN复合多孔陶瓷介电性能的影响,结果如图12所示,随着氮化硼含量的增加,试样的介电常数和接电损耗明显降低。

图12 不同BN含量的氮化硅基多孔陶瓷的 (a) 介电常数和 (b) 介电损耗[36]Figure 12 (a) Dielectric constant and (b) dielectric loss of Si3N4porous ceramics with different BN content[36]

3 磷酸盐结合氮化硅基多孔陶瓷

虽然提高孔隙率能够显著降低氮化硅基多孔陶瓷的介电性能,但是同时也会降低多孔陶瓷的结构强度,这就在一定程度上限制了氮化硅基多孔陶瓷的应用范围。1970年以来,利用磷酸盐通过化学结合的方法改善氮化硅基多孔陶瓷机械性能的研究逐渐开展[48,49]。利用磷酸盐与Si3N4基体的化学结合提高Si3N4多孔陶瓷的抗弯强度,得到耐高温并且抗弯强度得到极大改善的高强度Si3N4基多孔陶瓷。但是,由于磷酸盐和氮化硅的介电性质存在差异,会影响氮化硅基多孔陶瓷的介电性能。因此,研究磷酸盐结合氮化硅基多孔陶瓷的制备技术、掌握孔隙率及孔隙结构的控制方法,获得具有优异力学、介电和热稳定性能的磷酸盐结合氮化硅基多孔陶瓷,对于实现氮化硅基多孔陶瓷的工程应用具有重要的意义。

3.1磷酸盐结合氮化硅基多孔陶瓷的制备及其孔隙结构

Chen等人[50,51]利用ZrO2与H3PO4在较低温度下反应生成的ZrP2O7作为氮化硅陶瓷的粘结剂,借助于无压烧结技术在较低的烧结温度下制备了具有高孔隙率、高强度、低介电常数且孔隙率与介电常数可控的Si3N4基多孔陶瓷,通过实验研究了ZrP2O7结合Si3N4多孔陶瓷的烧结机理和孔隙结构控制方法,探明了材料孔隙率与抗弯强度、介电性能之间的相互关系,通过控制ZrP2O7结合剂的含量实现了Si3N4基多孔陶瓷孔隙率的精确控制,并通过精确调节其孔隙率来达到控制材料介电常数的目的。

图13所示为Si3N4原始粉料以及1100°C烧结的20 wt% ZrP2O7结合Si3N4多孔陶瓷XRD图谱。从图中可以看出,多孔陶瓷的主相为α-Si3N4,并发现有少量的β-Si3N4,通过比较其与Si3N4原料的XRD特征峰,发现制备的ZrP2O7结合Si3N4多孔陶瓷基本上保留了Si3N4原料的特性,没有发现明显的α-Si3N4到β-Si3N4的相变。

图13 Si3N4原始粉料以及1100°C烧结的20 wt% ZrP2O7结合Si3N4多孔陶瓷的XRD图谱[46]Figure 13 XRD patterns of Si3N4raw powder and Si3N4porous ceramics containing 20 wt% ZrP2O7sintered at 1100°C[46]

图14 ZrP2O7结合Si3N4多孔陶瓷的SEM照片。ZrP2O7含量:(a) 5 wt%; (b) 15 wt%; (c) 25 wt%[46]Figure 14 SEM images of Si3N4porous ceramics containing (a) 5 wt%,(b) 15 wt% and (c) 25 wt% ZrP2O7[46]

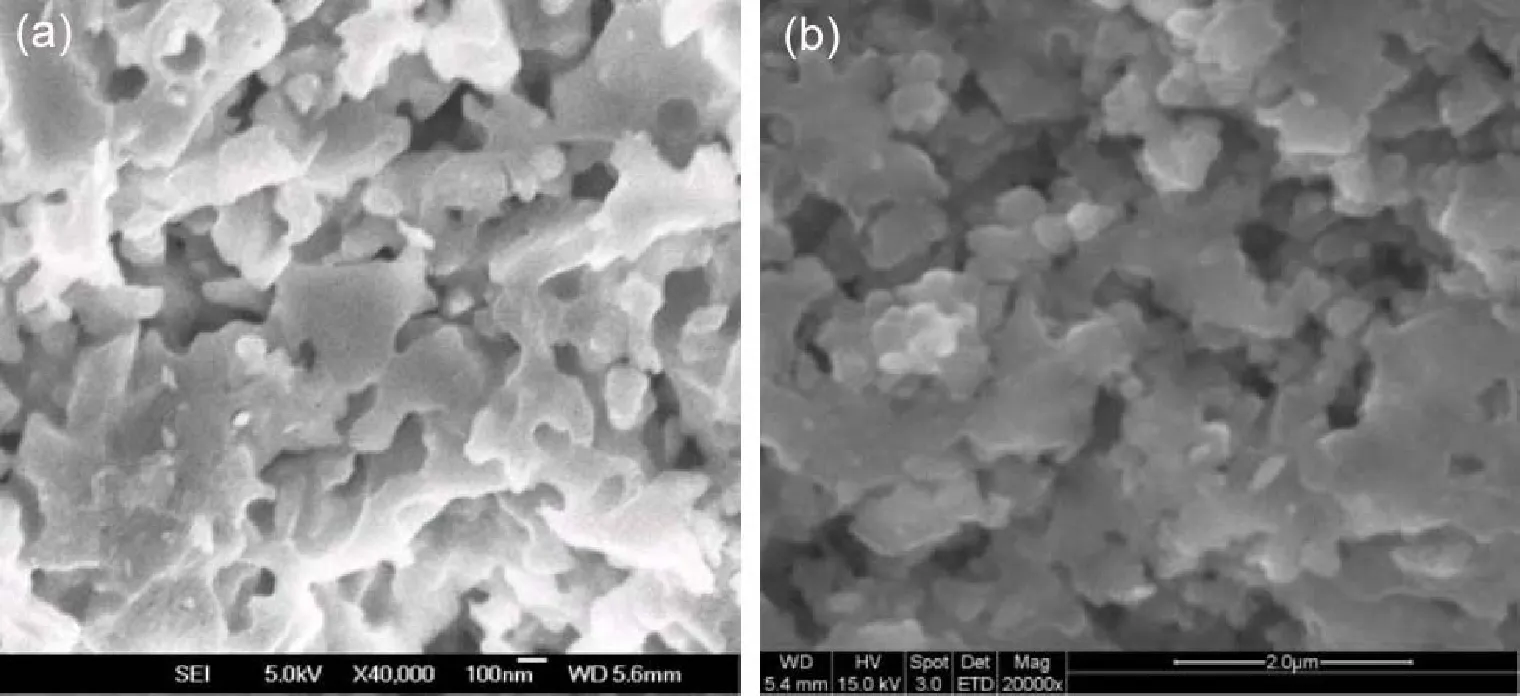

图14所示为烧结温度为1100°C时不同ZrP2O7含量的ZrP2O7结合Si3N4多孔陶瓷的SEM照片。从照片中可以清晰地看出,随着ZrP2O7含量的增大,ZrP2O7与Si3N4的结合作用愈加显著。当ZrP2O7含量较低时 [图14 (a)],多孔陶瓷的孔隙结构主要由Si3N4颗粒的疏松堆积和部分烧结形成,颗粒之间没有形成较好的连接,因而材料的抗弯强度较低,烧结性较差。而当ZrP2O7含量较高时 [图 14 (c)],ZrP2O7结合剂与Si3N4颗粒结合紧密,显示了较好的烧结行为,多孔陶瓷的孔隙结构主要由ZrP2O7结合剂之间在反应过程中形成的孔隙而成。当ZrP2O7含量为15 wt% 时,上述两种现象都可以清晰地看出,即此时多孔陶瓷的孔隙结构是由Si3N4颗粒的松散堆积和ZrP2O7结合剂之间形成的孔隙两部分构成。总体来说,制备得到的ZrP2O7结合Si3N4多孔陶瓷的孔隙结构是由大量均匀的开气孔组成,且孔径小于0.5 µm。

图15 1000°C烧结得到的20 wt% ZrP2O7结合Si3N4多孔陶瓷:(a) 材料中单个Si3N4颗粒以及其晶格条纹;(b) 图 (a) 中Si3N4颗粒的EDX分析结果;(c) 多孔陶瓷的微观形貌,包括Si3N4颗粒、孔隙和ZrP2O7粘结剂;(d) 图 (c) 黑框区域高倍数照片;(e) ZrP2O7粘结剂的高清晰晶格条纹[50]Figure 15 Si3N4porous ceramics containing 20 wt% ZrP2O7sintered at 1000°C: (a) individual Si3N4particle (the insert image shows the lattice fringe); (b) EDX image of Si3N4particle; (c) microstructure of Si3N4particle,pore and ZrP2O7binder; (d) high resolution image of the region showing in (c); (e) lattice fringe of ZrP2O7binder[50]

图15所示为1000°C烧结得到的20 wt% ZrP2O7结合Si3N4多孔陶瓷的高分辨透射电镜 (HRTEM)照片。通过对图15 (a) 所示晶格条纹进行分析,计算其晶面间距并与PCPDF卡片进行比对,结果表明所得到的多孔陶瓷块体中Si3N4颗粒主要是α-Si3N4相,并且在Si3N4颗粒表面可以清晰地看到一层非晶态薄膜材料,这就是Si3N4颗粒表面的SiO2与H3PO4反应生成的SiO2-P2O5相。图15 (b) 是对图15 (a) 所示区域进行元素能谱分析 (EDAX) 所得到的结果,该图表明烧成的Si3N4颗粒主要存在Si、P和O元素以及少量的Zr元素,这也进一步证明了Si3N4颗粒表面存在SiO2-P2O5相,由此可知,Si3N4颗粒表面的SiO2促进了反应初始阶段H3PO4与Si3N4颗粒之间的结合,从而使得ZrP2O7可以在250°C反应生成的同时与Si3N4颗粒相结合。图15 (c) 是含量为20 wt% 的ZrP2O7结合Si3N4多孔陶瓷的微观形貌,可以看出Si3N4颗粒呈球形,颗粒尺寸约为0.5 µm,基本上保持了原始粉料的形态,并且Si3N4颗粒表面被非晶态SiO2-P2O5薄膜所包裹。从图15 (d) 对相邻Si3N4颗粒之间区域的放大观察,发现有明显的晶格相物质,其 <121> 方向上的晶格条纹示于图15 (e),从图中可以量出晶面间距分别为0.47 nm和0.37 nm,两晶面间夹角为75°,这与ZrP2O7相的晶体结构 ({111}面的晶面间距为0.47 nm,{210} 面的晶面间距为0.37 nm,且 {111} 面与 {210} 面之间计算得到的夹角为75°) 非常吻合,即位于相邻Si3N4颗粒之间的结晶相物质为ZrP2O7。由此可以得出,在ZrP2O7结合Si3N4多孔陶瓷的烧结过程中,ZrP2O7的固相烧结 (结晶) 起到了主要作用。这种ZrP2O7位于Si3N4颗粒之间的结构不仅有利于稳定多孔陶瓷的孔隙结构,而且还可以有效地改善和提高多孔陶瓷的力学性能。

图16所示为ZrP2O7结合Si3N4多孔陶瓷的孔隙率与ZrP2O7含量之间的关系。从图中可以看出,孔隙率随ZrP2O7含量增大而减小,当ZrP2O7含量变化范围为5 wt% ~ 30 wt% 时,材料孔隙率的变化范围为47% ~ 33%。另一方面,烧结温度对材料孔隙率几乎没有影响,当烧结温度在900°C ~ 1100°C范围内变化时,ZrP2O7含量相同时材料的孔隙率变化不大。因此,通过改变ZrP2O7含量,无需改变烧结温度,就可以比较精确地控制材料的孔隙率。

3.2磷酸盐结合氮化硅基多孔陶瓷的力学性能

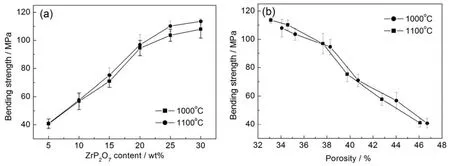

图17所示为不同温度下烧结的ZrP2O7结合Si3N4多孔陶瓷抗弯强度随ZrP2O7含量和孔隙率的变化曲线。从图17 (a) 可以看出,随ZrP2O7含量的增加,多孔陶瓷的抗弯强度从40 MPa逐渐提高到114 MPa。当材料在1100°C烧结后,ZrP2O7含量为30 wt%,尽管材料的孔隙率为38%,其抗弯强度却达到了114 MPa,说明ZrP2O7作为粘结剂,位于Si3N4颗粒之间的孔隙结构和ZrP2O7[50]的固相烧结作用形成的孔壁结构中,有效地改善了多孔陶瓷的力学性能。通过合理调配ZrP2O7含量和烧结温度,可以制备得到高孔隙率和高强度的Si3N4多孔陶瓷。在本例中,当ZrP2O7的含量高于20 wt% 时,多孔陶瓷的抗弯强度大于100 MPa,比传统的致密石英陶瓷天线罩材料的抗弯强度提高了近3倍,这对于高马赫数导弹天线罩的气动应用具有重要意义。

图16 ZrP2O7结合Si3N4多孔陶瓷的孔隙率与ZrP2O7含量之间的关系[50]Figure 16 The porosity of ZrP2O7/Si3N4porous ceramics versus the content of ZrP2O7[50]

图17 ZrP2O7结合Si3N4多孔陶瓷的抗弯强度与 (a) ZrP2O7含量和 (b) 孔隙率之间的关系[50]Figure 17 The bending strength versus (a) ZrP2O7content and (b) porosity of ZrP2O7/Si3N4porous ceramics[50]

图18 ZrP2O7结合Si3N4多孔陶瓷的弹性模量与 (a) ZrP2O7含量和 (b) 孔隙率之间的关系Figure 18 The Young's modulus versus (a) ZrP2O7content and (b) porosity of ZrP2O7/Si3N4porous ceramics[50]

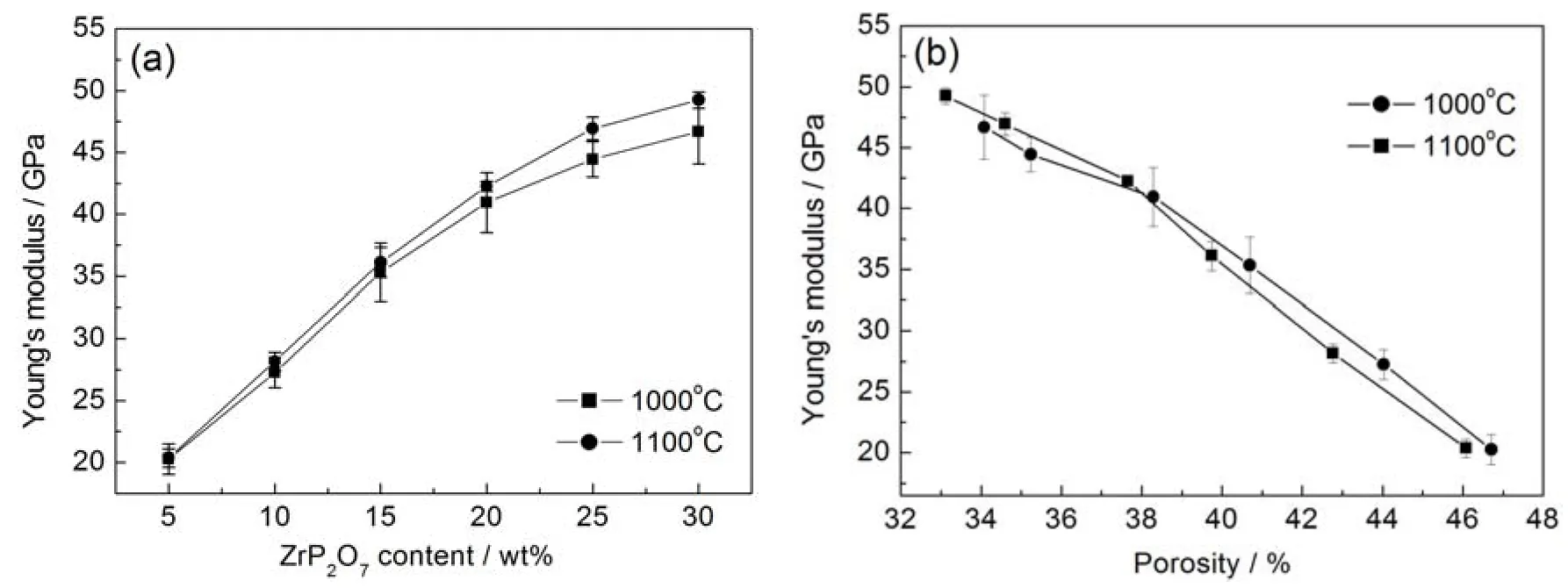

图18所示为不同温度烧结下的ZrP2O7结合Si3N4多孔陶瓷的弹性模量随ZrP2O7含量和孔隙率的变化曲线。致密的α-Si3N4陶瓷的弹性模量为90 GPa ~ 110 GPa,并且与晶界相含量、显微结构和α、β相含量多少有关。从图18 (a) 中可以看出,ZrP2O7结合Si3N4多孔陶瓷的弹性模量为20 GPa ~ 50 GPa,随ZrP2O7含量的增加而增大,其变化趋势与抗弯强度非常吻合。从图18 (b) 可以看出,材料的弹性模量随孔隙率的增大而降低。

3.3磷酸盐结合氮化硅基多孔陶瓷的介电性能

图19 不同烧结温度制备的ZrP2O7结合Si3N4多孔陶瓷的介电常数与(a)ZrP2O7含量和(b)孔隙率之间的关系曲线[50]Figure 19 The dielectric constant of ZrP2O7/Si3N4porous ceramics sintered at different temperatures versus (a)ZrP2O7content and (b) porosity[50]

图20 ZrP2O7结合Si3N4多孔陶瓷的介电损耗与ZrP2O7含量之间的关系[50]Figure 20 The dielectric loss of ZrP2O7/Si3N4porous ceramics versus ZrP2O7content[50]

图19所示为不同烧结温度下烧结的ZrP2O7结合Si3N4多孔陶瓷在10 GHz频率下测试的介电常数随ZrP2O7含量和孔隙率的变化关系曲线,图中的直线是按照Maxwell理论对介电常数进行的计算拟合。从图中可以看出,材料的介电常数为3.2 ~ 4.8,且基本呈现随ZrP2O7含量的增大而增大,随孔隙率的增大而减小的Maxwell变化趋势。根据式 (1) 可知,材料的介电常数主要取决于材料本身的物理性能和孔隙率。由于ZrP2O7的介电常数约为9.6,而α-Si3N4的介电常数为5.6,所以当ZrP2O7含量较高时,虽然材料的孔隙率仍然为33%,但是材料的介电常数已经达到了4.8。另外,烧结温度对介电常数的影响较大,在较低烧结温度得到的材料介电常数较小。因此,通过调配ZrP2O7含量和烧结温度,可以有效地控制材料的介电常数。

图20所示为不同烧结温度制备的ZrP2O7结合Si3N4多孔陶瓷在10 GHz频率下测试的介电损耗与ZrP2O7含量之间的关系曲线。从图中可以看出,Si3N4多孔陶瓷的介电损耗均小于6×10-3,由于测试方法的局限,没有发现明显的规律变化。另外,由于SiO2具有比Si3N4更低的介电常数和介电损耗,理论上,当Si3N4基多孔陶瓷在高温发生氧化时,其介电损耗和介电常数会相应略微降低,因此,多孔陶瓷在高温使用时产生的氧化不会影响材料的介电性能。

3.4磷酸盐结合氮化硅基多孔陶瓷的热稳定性

图21 (a) 为1000°C烧结的ZrP2O7含量为20 wt% 的ZrP2O7结合Si3N4多孔陶瓷显微结构SEM照片。图21 (b) 则为对 (a) 中所示材料在1600°C热处理2 h得到的SEM照片。热处理前材料的孔隙率为37%,热处理后孔隙率稍有降低,为35%。在图21 (b) 中没有发现β-Si3N4柱状晶,即材料在1600°C下进行热处理时并没有发生α-Si3N4到β-Si3N4的相变,说明在此过程中没有液相产生,这主要是因为ZrP2O7具有较好的耐高温性能,并且不与Si3N4发生反应形成低共熔点的化合物。因此可以认为,ZrP2O7结合Si3N4多孔陶瓷具有较好的高温结构稳定性。

热膨胀系数定义为[51]:

式中 ΔL为测试时在给定的温度变化ΔT下试样的长度变化,α即为材料的热膨胀系数。

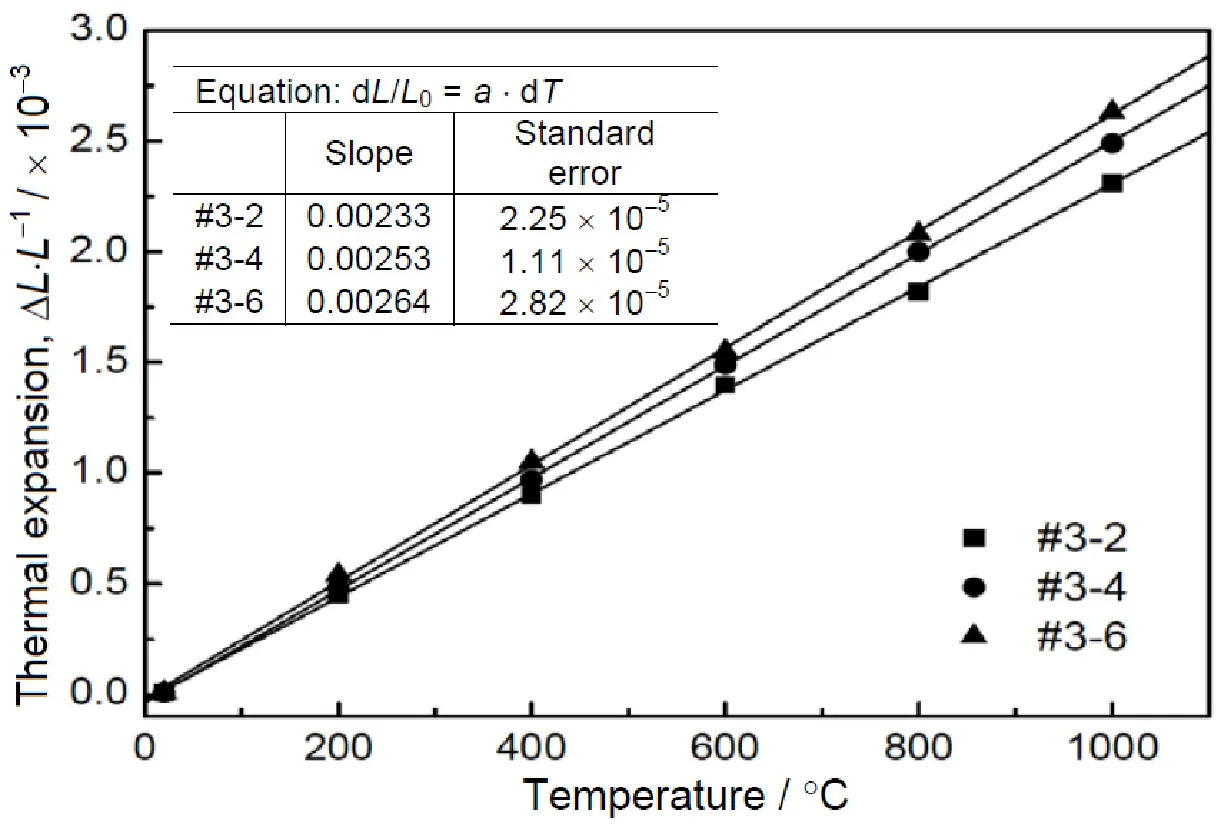

图22所示为ZrP2O7含量分别为10 wt% (#3-2)、20 wt% (#3-4) 和30 wt% (#3-6) 的ZrP2O7结合Si3N4多孔陶瓷的热膨胀系数测试结果。从图中可以看出,不同ZrP2O7含量的ZrP2O7结合Si3N4多孔陶瓷的热膨胀系数差距不大,材料的平均热膨胀系数为2.5 × 10-6/ °C。此外,热膨胀系数随ZrP2O7含量的增加而增大,这主要是因为当ZrP2O7含量增加时,材料的孔隙率降低,而孔隙的存在可抑制材料在温度变化时的体积变化[52],因此,热膨胀系数随孔隙率的增加而略微减小。另一方面,随着温度的升高,材料的膨胀率 ΔL/L0基本呈线性变化,说明材料的热膨胀系数基本上保持稳定,不随温度的变化而变化,这是由多孔陶瓷的基本特性决定的[53],因此材料在高温使用时不会产生体积效应,表明多孔陶瓷经过高温处理后仍然能够保持结构稳定。

图21 ZrP2O7含量为20 wt% 的ZrP2O7结合Si3N4多孔陶瓷经1600°C热处理2 h前后的断口SEM照片:(a) 热处理前;(b) 热处理后[50]Figure 21 SEM images shown the fracture surface of ZrP2O7/Si3N4porous ceramics (a) before and (b) after 2 h heat treatment at 1600°C[50]

总的来说,采用ZrP2O7作为结合剂,利用无压烧结技术,可以实现在较低烧结温度下制备具有高孔隙率、高强度、低介电常数且孔隙率与介电常数可控的、以α-Si3N4为主相的Si3N4基多孔陶瓷。所制备的磷酸盐结合氮化硅基多孔陶瓷材料的孔隙率为30% ~ 50%。孔隙率随ZrP2O7含量的增大而减小,因此可以通过调配ZrP2O7的含量精确控制材料的孔隙率。多孔陶瓷材料的抗弯强度为40 MPa ~ 120 MPa,随孔隙率增大呈指数减小;材料的弹性模量为20 GPa ~ 50 GPa,维氏硬度为2.0 GPa ~ 2.5 GPa,可加工性能良好;材料的介电常数为3.0 ~ 5.0,其与孔隙率的变化关系满足Maxwell理论,介电损耗小于6 × 10-3;材料的热膨胀系数约为2.5 × 10-6/°C,具有优良的高温结构稳定性。

图22 ZrP2O7结合Si3N4多孔陶瓷的热膨胀系数[50]Figure 22 The thermal expansion coefficient of as-prepared ZrP2O7/Si3N4porous ceramics[50]

4 结束语

对目前报道的氮化硅基多孔陶瓷的介电性能进行的分析表明,孔隙结构是影响材料介电性能的关键因素,提高孔隙率可以明显降低介电常数和介电损耗。但是,提高孔隙率的同时也会降低材料的强度。为了实现氮化硅基多孔陶瓷的实际应用,在保证较高孔隙率和较低介电常数、介电损耗的前提下,提高材料的力学强度至关重要。增加第二相或者粘结剂的方法,可以制备具有高孔隙率、高力学强度和低介电性能等优越性能的氮化硅基复合多孔陶瓷。

我国航空航天技术和现代雷达技术的不断发展对新一代飞行器提出了更高的要求。为满足新一代飞行器高马赫数飞行、低误差和反侦查的要求,天线罩材料已经向着耐高温、抗冲蚀、宽频带和高透波率的方向发展,因此对天线罩材料提出了更为苛刻的要求。及时开展高马赫数天线罩材料的研究,尤其是积极开展宽频带高透波率陶瓷天线罩材料的制备和性能评价方面的基础科研工作,对于加快高马赫数宽频带高透波率天线罩材料的研制和定型,推进国防现代化建设和航空航天事业的发展具有重要意义。氮化硅多孔陶瓷透波材料密度低,耐热性能良好,使用寿命长,介电性能可调,优异的性能使其在航空航天高温透波材料方面具有很大的应用空间。采用氮化硅基多孔陶瓷的宽频天线罩,可以加工成双层或者多层结构[52]、梯度结构[46],芯层为高孔隙率的氮化硅陶瓷,表层采用高致密陶瓷以提供抗雨蚀和防潮功能。因此,这种材料能够在高超音速宽频带导弹天线罩中获得重要应用。

氮化硅基多孔陶瓷也作为高温气体除尘技术的过滤材料使用[53]。同其他过滤材料 (如多孔金属、多孔塑料、各种织物编制网等) 相比,氮化硅基多孔陶瓷具有以下优点:(1) 孔隙率和孔径大小可控,满足不同的物料以及不同过滤精度的要求;(2) 经过高温烧结而成,具有良好的高温结构稳定性,可适用于各种高温条件下的过滤,如高温气体净化、高温烟气除尘等;(3)具有良好的热稳定性,能承受频繁的高压脉冲冷气体的反吹造成的热冲击;(4) 安全、无毒、可靠,适用寿命长,在使用过程中不会出现相变、生成液相等问题。

多孔隔热材料是利用其基体内封闭气孔中气体的低导热性来达到隔热效能的,是隔热材料体系中应用最广、最有效的材料之一。多孔陶瓷是一种富含气孔的陶瓷基复合材料,除了具有陶瓷材料本身的耐高温、耐腐蚀和不老化等性能外,还具有其它致密材料所不具备的优异特性,如轻质、吸声、隔热、吸收能量、高比表面积等。这些性能使得多孔陶瓷可以在过滤净化、催化剂附载、吸声、减震、防火和保温等方面具有良好的应用。就其隔热保温性能而言,由于陶瓷本身的热导率较低,多孔结构内充斥的气体又极大地增强了材料的隔热性能,这使得多孔陶瓷可以作为高温绝热材料被应用于建筑、航天、仓储、机械等领域,在各种建筑物、发动机、冰箱、工业窑炉等工程应用极为适用,是重要的保温、隔热、保冷功能材料。因此氮化硅基多孔陶瓷的研究对推动多孔隔热材料的发展具有极其重要的现实意义[58-60]。

可以预计,发展轻质高强、结构-功能一体化的氮化硅基多孔陶瓷低成本、复杂和异形构件 (非规则、非均匀结构) 批量化制备技术,实现氮化硅基多孔陶瓷在航空航天、机械、化工、海洋工程等重要领域的稳定、可靠应用,将是未来研究的重要方向。

参考文献

[1] WANG CM,PAN X,RUHLE M,et al. Silicon nitride crystal structure and observations of lattice defects [J]. Journal of Materials Science,1996,31 (31): 5281-5298.

[2] KUWABARA A,MATSUNAGA K,TANAKA I. Lattice dynamics and thermodynamical properties of silicon nitride polymorphs [J]. Physical Review B,2008,78 (6): 064104

[3] GEORGE J,MELVIN F. Radome and method of making same; 美国,US3235441 [P]. 1966-02-15.

[4] PAQUTTE DG. Method of making a radar transparent window material operable above 2000°C; 美国,US 5627542 [P]. 1997-05-06.

[5] GOTO T,FUJII A ,KAWAI C. Radome; 美国,US6091375 [P]. 2000-07-18.

[6] 郭瑞松,季惠明,蔡舒,等. 工程结构陶瓷[M]. 天津大学出版社,2002.

[7] GUGEL E,WOETTING G. Materials selection for ceramic components in automobiles [J]. Industrial Ceramics,1999: 19: 196-199.

[8] FREDERICK HS,JURIS V. Controlled Density Silicon Nitride Material [C] // HUDDLESTON KG. Proceedings of the Sixteenth Symposium on Electromagnetic Windows. Atlanta: Georgia Institute of Technology,1982: 81-83.

[9] 吴明明,肖俊建. 氮化硅陶瓷在现代制造业中的应用[J]. 机电产品开发与创新,2004,14 (5): 13-15.

[10] SEPULVEDA P,BINNER JGP. Processing of cellular ceramics by foaming and in situ polymerization of organic monomers [J]. Journal of the European Ceramic Society,1999,19 (12): 2059-2066.

[11] ZHANG FZ,KATO T,FUJI M,et al. Gelcasting fabrication of porous ceramics using a continuousprocess [J]. Journal of the European Ceramic Society,2006,26 (4): 667-671.

[12] MAMAK M,COOMBS N,OZIN GA. Electroactive mesoporous yttria stabilized zirconia containing platinum or nickel oxide nanoclusters: a new class of solid oxide fuel cell electrode materials [J]. Advanced Functional Materials,2001,11 (1): 59-63.

[13] 李美娟,马玲玲,陈斐,等. 氮化硅基多孔陶瓷的制备技术、孔隙结构控制方法及其研究进展 [J]. 材料导报,2010,24 (17): 112-115.

[14] 葛伟萍,赵昆渝,李智东. 氮化硅多孔陶瓷[J]. 云南冶金,2004,33 (1): 47-48,52.

[15] DIAZ A,HAMPSHIRE S,YANG JF,et al. Comparison of mechanical properties of silicon nitrides with controlled porosities produced by different fabrication routes [J]. Journal of the American Ceramic Society,2005,88 (3): 698-706.

[16] YANG JF,ZHANG GJ,OHJI T. Porosity and microstructure control of porous ceramics by partial hot pressing [J]. Journal of Materials Research,2001,16 (7): 1916-1918.

[17] DIAZ A,HAMPSHIRE S. Characterisation of porous silicon nitride materials produced with starch [J]. Journal of the European Ceramic Society,2004,24 (2): 413-419.

[18] YANG JF,ZHANG GJ,KONDO N,et al. Synthesis of porous Si3N4ceramics with rod-shaped pore structure [J]. Journal of the American Ceramic Society,2005,88 (4): 1030-1032.

[19] 王小锋,王日初,彭超群,等. 凝胶注模成型技术的研究与进展[J]. 中国有色金属学报,2010,20 (3): 496-509.

[20] TAKAYUKI F,DENG ZY,ANDO M,et al. Synthesis of porous silicon nitride with unidirectionally aligned channels using freeze-drying process [J]. Journal of the American Ceramic Society,2002,85 (9): 2151-2155.

[21] CHEN D,ZHANG B,ZHUANG H,et al. Combustion synthesis of network silicon nitride porous ceramics [J]. Ceramics International,2003,29 (4): 363-364.

[22] SUN MY,CHENG X,LI Q,et al. Fabrication and properties of porous silicon nitride ceramics via microwave sintering [J]. International Journal of Materials Research,2014,105 (12),1236-1238.

[23] 张勇,王红洁,张雯,等. 高强度多孔氮化硅陶瓷的制备与研究[J]. 稀有金属材料与工程,2004,33 (6): 655-658.

[24] 张伟儒,王重海,刘建,等. 高性能透波Si3N4-BN基陶瓷复合材料的研究[J]. 硅酸盐通报,2003,22 (3): 3-6.

[25] COBLE RL,KINGERY WD. Effect of porosity on physical properties of sintered alumina [J]. Journal of the American Ceramic Society,1956,39 (11): 377-385.

[26] SHAN SY,YANG JF,GAO JQ,et al. Porous silicon nitride ceramics prepared by reduction-nitridation of silica [J]. Journal of the American Ceramic Society,2005,88 (9): 2594-2596.

[27] YANG JF,SHAN SY,JANSSEN R,et al. Synthesis of fibrous β-Si3N4structured porous ceramics using carbothermal nitridation of silica [J]. Acta Materialia,2005,53 (10): 2981-2990.

[28] SHAN SY,YANG JF,LU Y,et al. Effects of carbon source on microstructural evolution and sintering behavior of porous silicon nitride ceramics [J]. Scripta Materialia,2007,56 (3): 193-196.

[29] KAWAI C,YAMAKAWA A. Effect of porosity and microstructure on the strength of Si3N4: designed microstructure for high strength,high thermal shock resistance,and facile machining [J]. Journal of the American Ceramic Society,1997,80 (10): 2705-2708.

[30] DING S,ZENG YP,JIANG D. Oxidation bonding of porous silicon nitride ceramics with high strength and low dielectric constant [J]. Materials Letters,2007,61 (11-12): 2277-2280.

[31] 赵中坚,王萍萍,胡伟,等. 常压烧结制备多孔氮化硅陶瓷研究[J]. 硅酸盐通报,2010,29 (4): 976-979.

[32] 尉磊,汪长安,董薇,等. 烧结助剂含量对多孔氮化硅结构及性能的影响[J]. 宇航材料工艺,2011,41 (1): 109-112.

[33] 于方丽,杨建锋,薛耀辉,等. 烧结助剂对多孔氮化硅陶瓷的力学性能及介电性能的影响[J]. 硅酸盐学报,2008,36 (8): 1037-1041.

[34] ZOU C,ZHANG C,LI B,et al. Microstructure and properties of porous silicon nitride ceramics preparedby gel-casting and gas pressure sintering [J]. Materials & Design,2013,44: 114-118.

[35] 邵颖峰,贾德昌,周玉. 孔隙率对20%BN/Si3N4复合多孔陶瓷力学与介电性能的影响[J]. 稀有金属材料与工程,2009,38 (增刊2): 479-482.

[36] WANG S,JIA D,YANG Z,et al. Effect of BN content on microstructures,mechanical and dielectric properties of porous BN/Si3N4composite ceramics prepared by gel casting [J]. Ceramics International,2013,39 (4): 4231-4237.

[37] 王红洁,余娟丽,张健,等. 烧结助剂对多孔透波Si3N4陶瓷性能的影响[C] // 中国空间科学学会空间材料专业委员会. 中国空间科学学会空间材料专业委员会2009学术交流会论文集. 北京:中国空间科学学会,2009: 207-212.

[38] 徐洁,朱冬梅,罗发,等. 硅粉粒径对反应烧结多孔氮化硅陶瓷介电性能的影响[J]. 硅酸盐学报,2007,35 (7): 848-851.

[39] 李军奇,赵锴,徐洁,等. 孔结构对氮化硅陶瓷介电性能的影响 [J]. 稀有金属材料与工程,2007,36(增刊1): 557-559.

[40] 徐洁,罗发,朱冬梅,等. 孔隙率和孔径对反应烧结多孔氮化硅陶瓷介电性能的影响[J]. 硅酸盐学报,2007,35 (10): 1327-1331.

[41] 罗学涛,陈小君,黄前军,等. 定向SiC晶须增韧Si3N4陶瓷的制备及热震性能研究[J]. 无机材料学报,2004,19 (3): 553-558.

[42] 王焕磊. 氮化硅晶须的研究现状[J]. 化工新型材料,2005,28 (1): 14-16.

[43] 胡汉军,周万城,李坊森,等. 氮化硅晶须对反应烧结氮化硅多孔陶瓷介电性能的影响[J]. 功能材料,2009,40 (1): 109-111.

[44] BARTA J,MANELA M. Proceedings of the 16th symposium on electromagnetic windows. // HUDDLESTON KG. Proceedings of the Sixteenth Symposium on Electromagnetic Windows. Atlanta: Georgia Institute of Technology,1982: 87-91.

[45] LIENARD SY,KOVAR D,MOON RJ,et al. Texture development in Si3N4/BN fibrous monolithic ceramics [J]. Journal of Materials Science,2000,35 (13): 3365-3371.

[46] MAZDIYASNI KS,RUH R. High/low modulus Si3N4-BN composite for improved electrical and thermal shock behavior [J]. Journal of the American Ceramic Society,1981,64 (7): 415-419.

[47] 董薇,汪长安,尉磊,等. 烧结助剂含量对多孔Si3N4/BN复合陶瓷力学性能和介电性能的影响[J]. 硅酸盐学报,2012,40 (6): 851-855.

[48] WILSON AD,KENT BE,CLINTON D,et al. The formation and microstructure of dental silicate cements [J]. Journal of Materials Science,1972,7 (7): 220-238.

[49] ELLIS J,WILSON AD. Polyphosphonate cements: a new class of dental materials [J]. Journal of Materials Science Letters,1990,9 (9): 1058-1060.

[50] 陈斐. 氮化硅陶瓷及其孔隙梯度结构天线罩材料的制备研究[D]. 武汉:武汉理工大学博士学位论文,2009.

[51] CHEN F,SHEN Q,YAN F,et al. Pressureless sintering of α-Si3N4porous ceramics using a H3PO4pore-forming agent [J]. Journal of the American Ceramic Society,2007,90 (8): 2379-2383.

[52] SATOSHI K,YASUSHI M,CHEN C,et al. Thermal cyclic fatigue behavior of porous ceramics for gas cleaning [J]. Journal of the American Ceramic Society,2008,87 (5): 906-913.

[53] MASCHIO S,BACHIORRINI A,LUCCHINI E,et al. Synthesis,sintering and thermal expansion of porous low expansion ceramics [J]. Journal of the European Ceramic Society,2004,24 (13): 3535-3540.

[54] 毕红雨. 多孔氮化硅透波材料的制备与性能研究[D]. 淄博:山东理工大学硕士学位论文,2009.

[55] 门薇薇,马娜,轩立新,等. 多孔氮化硅陶瓷透波材料研究进展[J]. 陶瓷学报,2012,33 (2): 241-245.

[56] 闫法强. 夹层结构天线罩材料的设计、制备及其宽频透波性能[D]. 武汉:武汉理工大学博士学位论文,2007.

[57] 王建永,汤慧萍,谈萍,等. 煤气化合成气除尘用过滤器研究进展[J]. 材料导报,2007,21 (12): 92-94.

[58] 马杰. 陶瓷基复合相变隔热材料的制备与性能[D]. 哈尔滨:哈尔滨工业大学硕士学位论文,2013.

[59] 蒲锡鹏. 氮化硅网眼多孔陶瓷的制备及性能研究[D]. 上海:中国科学院上海硅酸盐研究所博士学位论文,2004.

[60] 何凤梅,陈聪慧,杨景兴,等. 多孔氮化硅高温氧化特性分析[J]. 宇航材料工艺,2014,44 (1): 101-106.

第一作者苏睿,男,硕士研究生在读。2010年9月至2014年6月在武汉工程大学就读于无机非金属材料工程专业,获材料学学士学位;2014年9月至今就读于武汉理工大学材料科学与工程专业。主要研究方向为氮化硅粉体、陶瓷的制备及其性能研究。

Silicon Nitride Based Porous Ceramics: Preparation Technologies, Porous Structure and Properties

SU Rui,HUANG Zhi-Feng,LI Fei-Yu,CHEN Fei,SHEN Qiang

State Key Lab of Adνanced Technology for Materials Synthesis and Processing,Wuhan Uniνersity of Technology,Wuhan 430070,China

AbstractSilicon nitride porous ceramics is an advanced type of structure -function integration ceramic materials which is popular in recently,and it has profound application prospect in aerospace,machinery,chemistry,oceanographic engineering and other significant domain. In this article,the main preparation technologies of porous Si3N4ceramics have been summarized,and the research progress about the mechanical and dielectric properties of porous Si3N4ceramics have been reviewed in this paper. Further,consider about the problem that it is hard to improve the mechanical properties of porous Si3N4ceramics with high porosity,the research hotspot is moving on porous Si3N4ceramics with phosphate binder. Therefore,their preparation technologies,mechanical,dielectric and thermal properties have been analyzed in further,and the potential application of porous Si3N4ceramics was discussed.

Key words:Porous Si3N4ceramic; Preparation technique; Porous structure; Mechanical property; Dielectric property

中图分类号:TB303

文献编号:1005-1198 (2016) 02-0075-19

文献标识码:A

DOI:10.16253/j.cnki.37-1226/tq.2016.02.012

收稿日期:2016-02-05 收到修改稿日期:2016-02-23

基金项目:国家自然科学基金 (51402188)。

通讯作者:沈 强 (1970 -),男,湖南湘潭人,研究员。E-mail: sqqf@263.net。 沈强,男,博士,教授,博士生导师。现为武汉理工大学材料复合新技术国家重点实验室副主任。主要研究方向为先进复合材料的设计、制备、结构控制与特性评价,在“梯度材料设计与结构控制”、“连续梯度结构的形成设计”、“波阻抗梯度飞片材料的物理设计、结构设计与结构控制”以及“高强度多孔陶瓷的制备与孔隙结构控制”等领域做了大量的、卓有成效的研究工作。