锡多金属硫化矿减少锡石过粉碎工艺技术实践

吴传坤,黄闰芝

(广西华锡集团股份有限公司车河选矿厂,广西 南丹 547204)

锡多金属硫化矿减少锡石过粉碎工艺技术实践

吴传坤,黄闰芝

(广西华锡集团股份有限公司车河选矿厂,广西 南丹 547204)

摘要:车河选矿厂针对所处理原矿石中锡石性脆易碎、生产过程中锡石过粉碎严重,实施了“阶段磨矿,阶段选别、粗收早收”、“分步分支磨矿、“优化磨矿介质”、“强化分级分选”等多项工艺技术措施,有效减轻了锡石过粉碎。项目实施后,在原矿锡品位降低0.15%的条件下,全厂锡回收率提高了4.27%。

关键词:锡石;过粉碎;磨矿;锡回收率

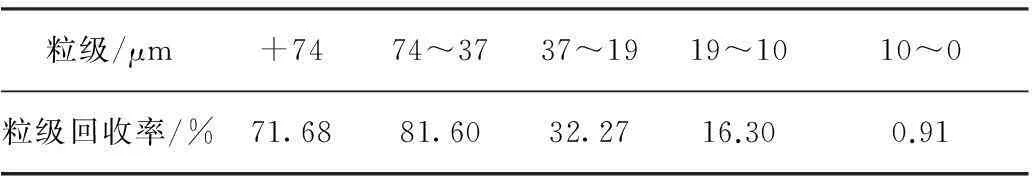

车河选矿厂所处理的原矿石为锡石多金属硫化矿,锡矿石主要是氧化矿即锡石(SnO2),锡石比重大,性脆易碎,在磨矿过程中难于排出、易泥化。针对锡石的回收,车河选矿厂主要是采用摇床重选,粒度过细,重力对矿粒的影响减小,锡石与脉石分离困难,摇床选别指标不理想。生产流程中细粒级锡石回收率较低,以细泥浮锡重选高频摇床的生产指标(表1)为例:小于0.010mm的粒级回收率不到1%;0.010~0.019mm粒级回收率仅为15%左右;而0.019~0.037mm粒级回收率也不高,仅为30%左右。因此,如何减少锡石过粉碎,减少-0.037mm以下粒级含量,成为选矿厂生产重点攻关的技术课题,对选矿厂提高指标、增加效益意义重大。

1矿石性质特点

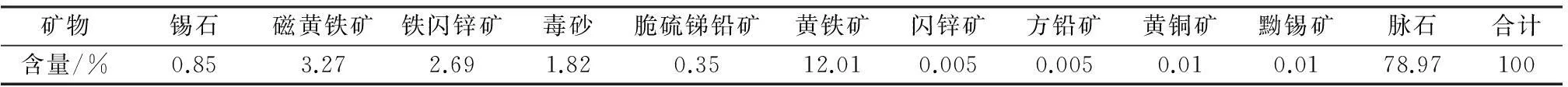

车河选矿厂所处理的矿石以大厂矿田92号矿体矿石为主,混合部分细脉带矿体矿石,矿石属锡石多金属硫化矿类型。矿石中有用金属矿物种类繁多,主要金属矿物有锡石、铁闪锌矿、脆硫锑铅矿、黄铁矿、磁黄铁矿、毒砂及少量的方铅矿、闪锌矿、黄铜矿、黝锡矿。脉石矿物主要为石英、方解石,其中石英含量较高。矿石中具有工业价值的元素有锡、铅、锑、锌、硫、砷及伴生的稀散元素铟、镓、镉、银、金等。原矿多元素分析、矿物组成分析及物相分析结果详见表2~4。

表1 车河选矿厂细泥浮锡重选高频摇床锡石粒级回收率

该矿石具有以下特点。①锡石结晶粒度以细粒为主,粗细不均匀嵌布。锡石最大粒度为4mm,90%的锡石集中在1~0.013mm粒级,其中-0.074mm粒级占总量的28.7%。氧化锡占总量的95.45%,硫化锡仅占4.55%。②锡石与硫化矿共生密切,少量与脉石共生。矿石中约有三分之二的锡石与硫化矿共生,与脉石共生的锡石结晶粒度较细。③矿石中各种硫化矿均以细粒为主,不均匀嵌布,且相互嵌结比较致密,除黄铁矿、铁闪锌矿磨至0.2mm以下基本解离外,其它硫化矿物则需磨至0.1mm以下才能完全解离。④脉石含量高达75%~80%,其中大部分脉石均以石英为主,矿石难磨难碎。

表2 原矿多元素分析结果

表3 原矿矿物组成分析

表4 原矿物相分析

2原生产中过粉碎现状分析

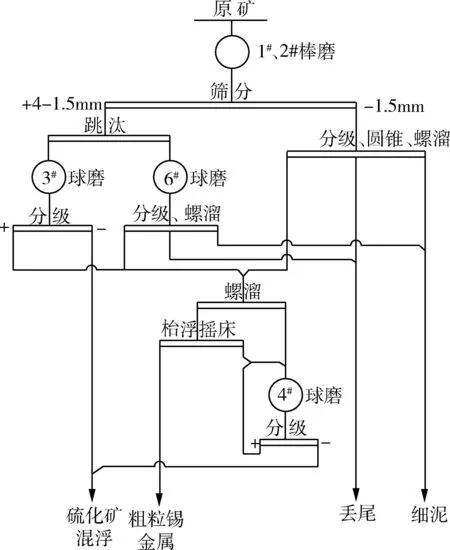

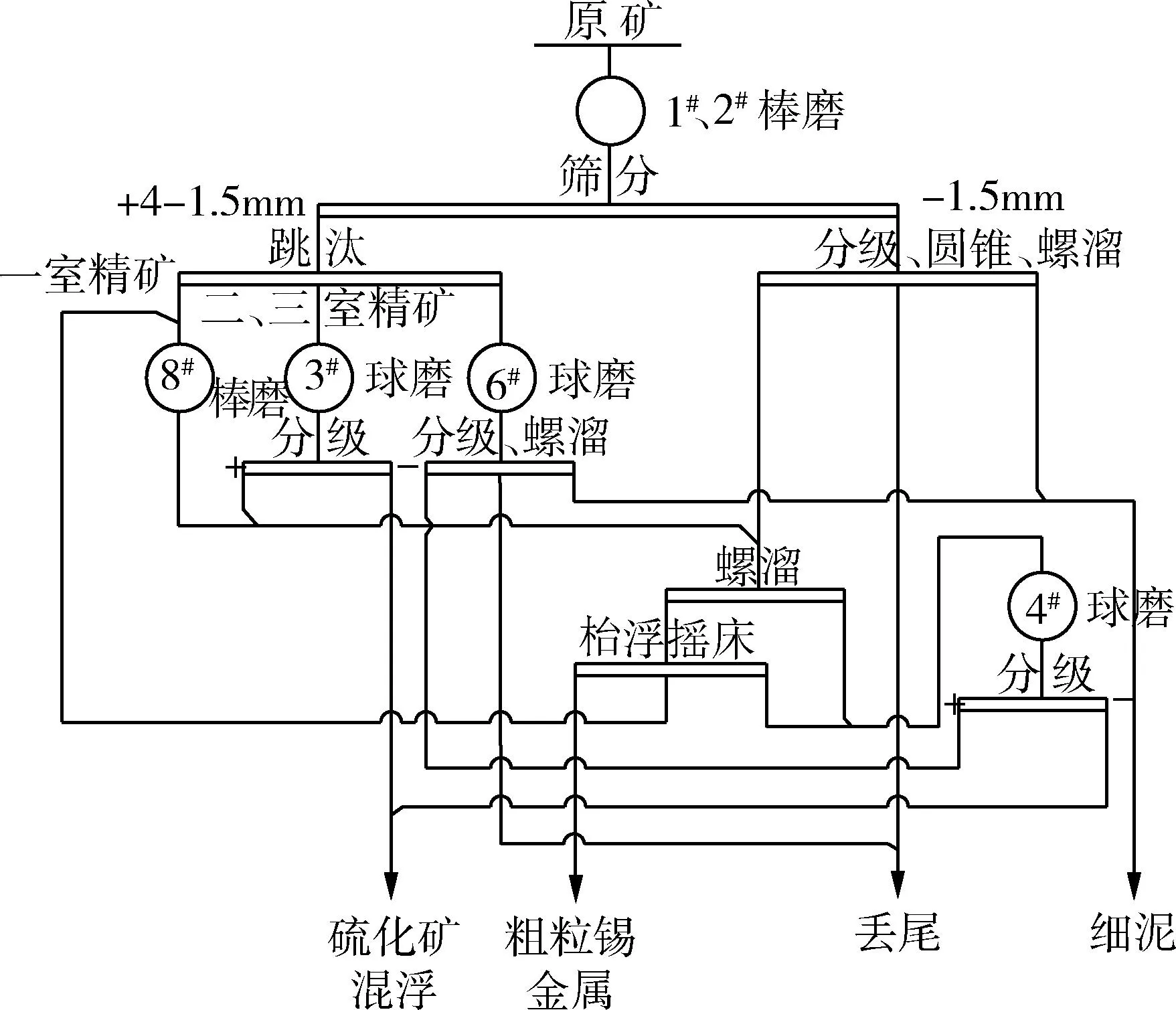

车河选矿厂工艺以优先回收锡石,综合回收铅、锑、锌、硫。生产上采用的磨矿流程为两段磨矿,一段为棒磨,二段为球磨,具体流程见图1。由于原矿中难磨难碎脉石SiO2含量高,磨矿中易造成锡石过粉碎,为兼顾锡石的回收,减少锡石过粉碎,二段磨矿排矿粒度粗至0.3~0.5mm。

图1 原生产磨矿流程图

1)磨矿粒度过粗,硫化矿欠磨难浮,硫化矿混浮药耗大,浮选分离效果差。为了兼顾锡石与硫化矿的综合回收,生产上磨矿粒度较粗,硫化矿混浮给矿中+0.3mm粒级产率占34.73%,+1mm占3.51%。为了给后重摇床回收锡创造有利条件,往往加大量的药剂浮硫,致使硫化矿含锡高达0.48%,同时给硫化矿后续分离作业带来困难,影响了硫化矿物的综合回收。

2)磨矿粒度过粗,锡石单体解离度低,台浮摇床锡回收效果差。由于磨矿粒度过粗,锡石单体解离不充分,3#磨锡石单体解离度分别为57.8%,磨矿排矿螺旋分级机返砂返回台浮摇床,导致台浮摇床回收率低,台浮作业回收率仅为45%~50%,对原矿锡回收率30%~35%,未能回收的锡石又返回磨机再磨,造成锡石过粉及恶性循环。

3)磨矿过程中锡石过粉现象严重。经查定分析,3#磨虽然排矿粒度粗,但其中-0.037mm粒级锡金属分布率占12.95%,该部分锡细泥重选摇床回收效果差,影响锡指标的提高。

因此,锡石过粉碎与硫化矿欠磨构成的这一矛盾是影响车河选矿厂指标的关键技术难题,研究出减少锡石过粉碎的技术成为提高车河选矿厂指标的关键所在。

3降低锡石过粉碎的技术措施

3.1阶段磨矿与分段选别

现场生产中前重台浮系统锡石作业回收率为60%~70%,后重+74摇床系统锡石作业回收率为50%~60%,中矿+37摇床系统锡石作业回收率为40%~50%,粗粒级锡石作业回收率较高,因此,采取阶段磨矿,分段选别,实施“粗收早收”有利于降低锡石过粉碎,提高锡回收率。

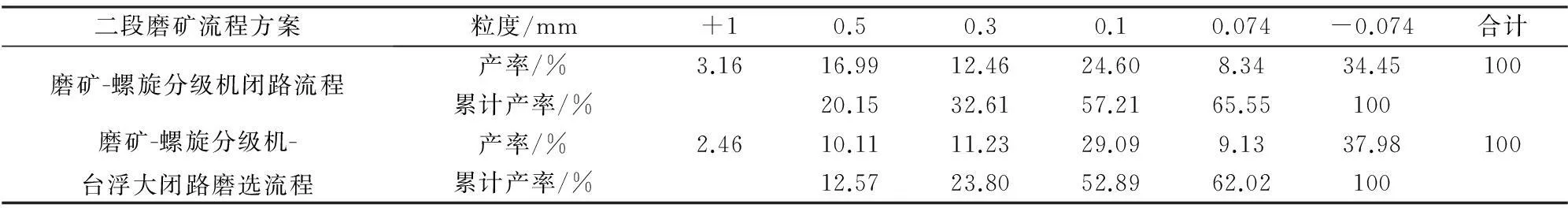

粒度为-20mm的原矿分三步磨矿:第一段采用棒磨,粗磨至-4mm,在此粒度下,部分已单体解离的脉石采用跳汰预先丢废;第二段采用棒、球磨相结合,易磨高品位矿石采用棒磨,磨矿粒度为-1.5mm,在此粒度下已有相当一部分锡石解离,利用前重台浮摇床尽早回收已解离的粗粒锡石,相对难磨低品位矿石采用锻球磨矿;第三段采用球磨,磨矿粒度-0.35mm,磨矿排矿给入硫化矿混合浮选,混合浮选尾矿采用摇床重选回收锡石。磨矿流程详见图2。

图2 改造后生产磨矿流程图

原流程二段磨矿4#磨与螺旋分级机形成闭路,磨矿至0.35mm,分级机返砂的锡石单体解离度高达88%。由于螺旋分级机很大程度上是按矿物比重进行分级的设备,比重大的锡石随返砂返回再磨,已经单体解离的锡石再磨造成锡石过粉碎严重。改造后将该螺旋分级机返砂返回台浮摇床,台浮摇床尾矿再进入二段磨矿,形成“二段磨-螺旋分级机-台浮”大闭路磨选流程,将螺旋分级机返砂中已经单体解离的锡石尽早从台浮摇床回收,有效减少锡石过粉碎,提高锡石回收率。

3.2分步分支磨矿

采用分步分支磨矿,合理选择磨矿介质,实现选择性磨矿,降低锡石过粉碎。经查定分析:跳汰一室精矿锡品位1%~2.5%,多为粗粒锡石与硫化矿连生体,脉石含量相对较少,属易磨类矿石;跳汰二、三室精矿锡品位0.2%~0.6%,主要是细粒锡石与硫化矿、脉石连生体,且脉石含量高,属难磨类矿石。因此,生产上将二段磨矿分三支,第一支磨矿(8#磨)处理跳汰一室精矿和台浮摇床中矿,这部分矿品位相对较高,采用棒磨,并用小直径钢棒实行粗磨;第二支磨矿(3#磨)处理跳汰二、三室精矿,采用锻球介质偏粗磨;第三支磨矿(4#磨)处理台浮摇床尾矿及螺溜尾矿,这部分矿锡品位相对较低,采用锻球介质偏细磨。各类性质相近的矿石分别单独采用不同的磨矿机磨细至不同的粒度,既解决了硫化矿磨矿粒度过粗的问题,又减少锡石的过粉碎现象。

3.3强化分级分选

强化分级分选,减少合格粒级循环再磨,减轻锡石过粉碎。生产中采用多种分级设备进行分级,将达到选别要求的合格粒级及时分离出来进行选别,避免其再次进入磨矿造成过粉碎。

1)一段磨矿对原矿进行粗磨,排矿中-2mm粒级锡石单体解离度达70%,已达到摇床选别要求,生产中采用振动筛将一段磨矿排矿中-2mm粒级及时分离出来,避免该部分矿石中已解离的锡石再进入二段磨,减轻锡石过粉碎。

2)各段磨矿给矿前均配置螺旋分级机或脱水斗,将磨矿给矿中合格细粒级分出,避免该部分细粒级矿石进入磨矿造成过粉碎严重。

3)完善主流程台浮系统工艺流程,尽量使已经单解的锡石及时进入台浮摇床,减少已单解的锡石再次进入二段磨矿再磨,降低二次磨矿过粉率。

4实施效果

1)二段磨矿介质由钢球改为锻球后,二段磨矿排矿中+0.3mm粒级锡金属分布率减少了14.14%,-0.010mm粒级锡金属分布率减少了0.94%,0.3~0.037mm粒级锡金属分布率提高了22.53%,难选粒级及过粉碎粒级锡金属含量减少,易选粒级锡金属含量增加,优化了浮选给矿粒度组成,有利于浮选分离效率的提高。磨矿排矿粒度组成数据分析结果见表5。

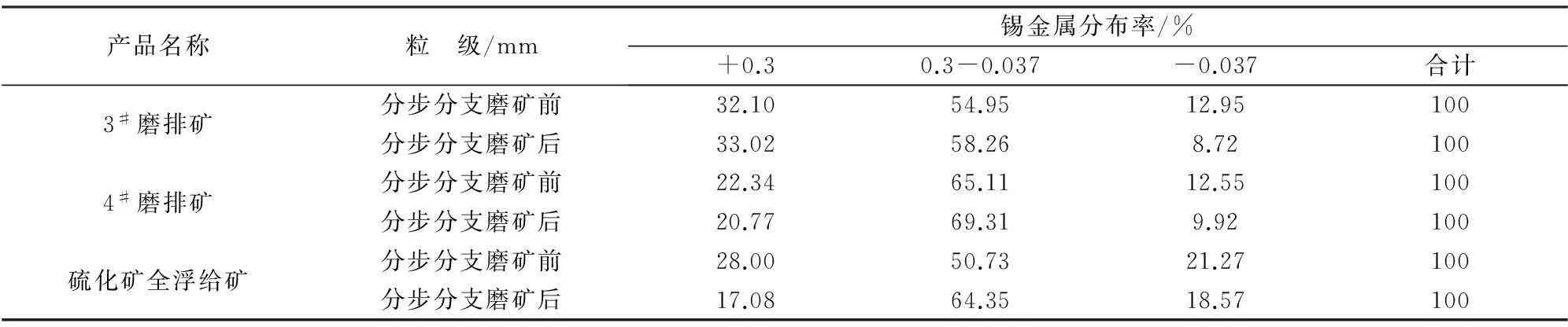

表5 使用钢球和锻球条件二段磨矿排矿粒度组成分析

2)二段磨4#磨螺旋返砂由返回磨矿机再磨改为采用进入台浮摇床,已解离锡石经台浮回收后,台浮尾砂进入二段磨矿,可以适当细磨。二段磨螺旋返砂流程改造后,螺旋分级机溢流粒级含量对比见表6。表6中数据显示,二段磨螺旋分级机溢流+0.3mm粒级含量由32.61%降至23.80%,说明磨矿粒度变细了,为后续硫化矿浮选作业创造了良好条件,有效缓解了锡石过粉碎与硫化矿欠磨这一矛盾。改造后,主流程锡回收率指标提高了1.97%。

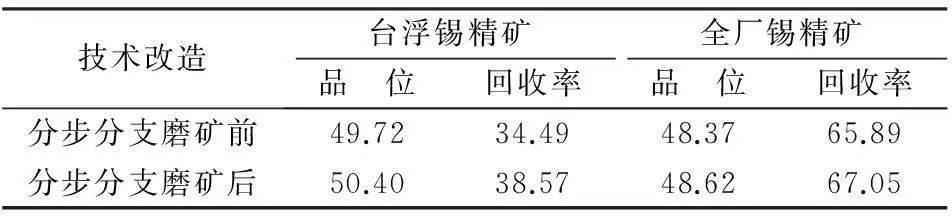

3)二段磨矿分步分支磨矿技术的实施,实现了矿石按不同粒度、不同品位、不同可磨性进行磨矿,改善优化了磨矿流程。 改造后,3#磨、4#磨排矿-0.037mm粒级含量分别减少了4.23%、2.63%,硫化矿全浮给矿-0.037mm粒级锡金属分布减少了2.7%,台浮摇床锡回收率提高了4.08%,全厂锡回收率提高了1.16%,有效减少了锡石过粉碎。项目实施前后具体数据对比见表7、表8。

表6 二段磨螺旋返砂流程改造前后螺旋分级机溢流粒级含量对比

表7 分步分支磨矿实施前后 3#、4#磨排矿及硫化矿全浮给矿粒度组成对比

表8 分步分支磨矿实施前后生产指标对比/%

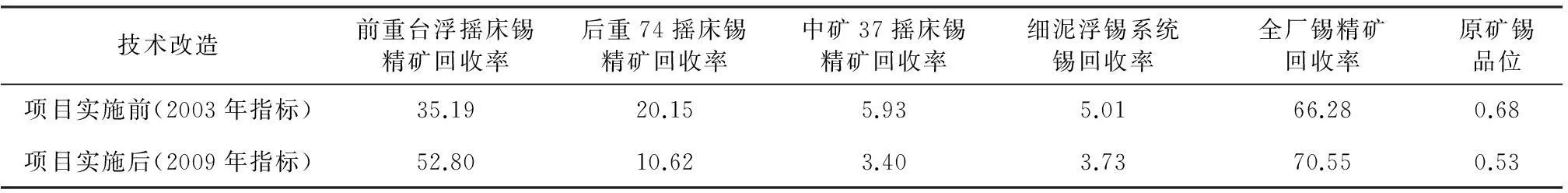

4)锡回收率指标数据统计结果显示,通过实施“阶段磨矿,阶段选别”、“分步分支磨矿”、“优化磨矿介质”、“强化分级分选”等多项减轻锡石过粉碎措施,实现了锡石粗收早收,前重台浮摇床锡回收率占全厂锡回收率比重大幅提高,后重74摇床、中矿37摇床锡金属回收率占全厂锡回收率比重下降,在原矿锡品位降低0.15%的条件下,全厂锡回收率提高了4.27%。具体锡回收率指标对比情况见表9。

表9 多项减轻锡石过粉碎及强化粗收早收措施实施前后锡生产指标对比/%

5结论

1)车河选矿厂所处理的原矿石为锡石多金属硫化矿,锡矿石主要以氧化矿形式存在(SnO2),锡石比重大,性脆易碎,在磨矿过程中难于排出、易泥化。

2)生产中通过采用“阶段磨矿,阶段选别”、“分步分支磨矿”、“优化磨矿介质”、“强化分级分选”等工艺措施,有效减了轻锡石过粉碎,提高了锡金属回收率。

3)目前生产工艺流程也还存在造成锡石过粉碎偏重的问题,如磨矿比过大,一定程度上加重了锡石的过粉碎,且选矿能耗偏高,建议采用“以碎代磨”工艺,降低一段磨矿给矿粒度,进一步减轻锡石过粉碎,优化选矿技术指标。

参考文献

[1]雷时益,张俞明,曾卫东,等.大厂锡石多金属硫化矿的合理选矿工艺[J].国外金属矿选矿,2008,45(12):2-6.

[2]杨奕旗,张俞明,邬清平.大厂锡石多金属硫化矿选矿技术现状及发展方向[J].国外金属矿选矿,2000,11(zk):98-103.

[3]杨琳琳,文书明,程坤.磨矿过程中矿物的解离行为分析[J].矿业,2006,15(2):13-16.

[4]吴伯增.大厂贫锡多金属硫化矿选矿关键技术研究及应用[D].长沙:中南大学,2005.

[5]罗春梅,肖庆飞,段希祥.氧硫混合铅锌矿的选择性磨矿研究与实践[J].矿产综合利用,2013(3):26-30.

[6]黄承波.大厂贫锡多金属硫化矿的选择性磨矿试验研究与应用[D].赣州:江西理工大学,2008.

Technology practice on decreasing over crushing of cassiterite on tin polymetallic sulfide ore

WU Chuan-kun,HUANG Run-zhi

(Chehe Concentrator of Huaxi Corporation Ltd.,Nandan 547204,China)

Abstract:To address the problems crisp fragile of cassiterite on the run mine ore processing and seriously over rushing in the process of cassiterite production,Chehe concentrator carried out a number of technical measures such as stage grinding,stage concentration,coarsely and early recycling,steped and branched grinding,optimized the grinding medium,classified and sorted reinforcement to reduce over crushing of the cassiterite.The whole recovery of Sn is improved of 4.27% in the condition of Sn grade decreasing with 0.15% implementation of the project.

Key words:cassiterite;over crushing;grinding;recovery of cassiterite

收稿日期:2015-10-22

作者简介:吴传坤(1977-),男,广西河池人,工程师,主要研究方向:选矿工艺技术研究及选矿流程生产管理。

中图分类号:TD952.4

文献标识码:A

文章编号:1004-4051(2016)06-0118-04