一汽—大众汽车有限公司佛山分公司总装车间完成线板式带跳齿问题研究

陶小亮 郭云龙

摘 要:随着佛山工厂产量逐步释放,各类停台问题增加,其中机械化类停台影响巨大。BA7完成线板式带跳齿问题占到机械化设备停台39%,已严重制约产能目标实现。通过要素分析法,确定要因进行优化,最终通过更改板式带驱动方式解决了跳齿问题。

关键词:完成线板式带;跳齿;驱动

一汽—大众汽车有限公司佛山分公司是一汽—大众公司在佛山的整车制造基地,参考康采恩标准工厂进行规划,兴建了技术领先的冲、焊、涂总四大工艺生产车间,主导产品为F11及W66&W77三款车型。总装车间占地面积12.6万平方米,生产线采取先进的“h”型布局,大大缩短物流路径。采用可升降电动自行吊具,可分离式组合车门吊具以及电动可升降滑橇。底盘装配采用一种全新的适合MQB平台的组合式托盘,能够有效降低制造周期和成本,进一步实现精益化柔性混流生产。当前设备可动率达到98%。其中机械化停台中主要为车身库、车门吊具故障、举升机故障、BA7完成线板式带跳齿故障及其他。其中BA7完成线板式带跳齿停台占总停台时间39%,单次停台维修时间在1-7小时,其中多次停台在6小时以上,严重影响日产量的完成。

一、完成线板式带跳齿

(一)板式带传动原理

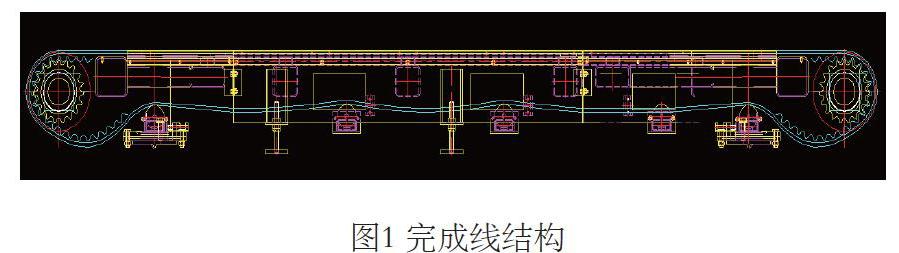

完成线板式带由3条塑料板带线和2段中间连接的过渡带组成,如图1。整条完成线板式带长约178米,设24个工位。运行速度为1-7m/min。塑料板由长150mm、宽50.8mm的模块通过塑料插销连接,方便拆卸、维修、更换。

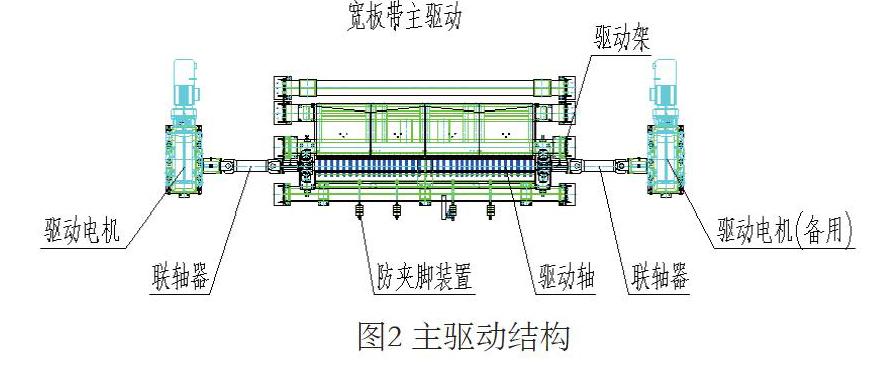

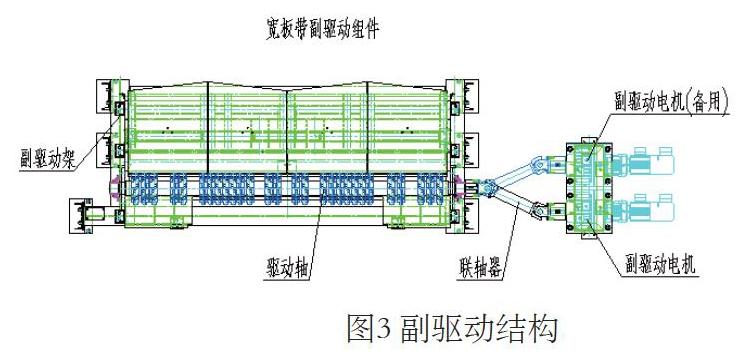

板带输送线主要有主驱动装置、副驱动装置、中间支撑骨架、PE板和塑料板带等部件组成。驱动装置采用连接套筒通过键直接与电机减速机连接,再通过联轴器带动驱动轴组件安全可靠。驱动架采用型钢焊接而成,地脚采用可调节高度的装置,并且安装了备用电机。

中间支撑骨架采用方管焊接而成。上表面铺设PE板,下表面安装托辊组件,减少塑料板带的磨损并有利于板带的回程。中间骨架标准长度为2000mm,高度可调。

为减小网带的振幅和消除爬行现象,需要采用副驱动装置,核心驱动单元为张紧电机。副驱动装置结构类似于主驱动装置,如图2所示。板式带驱动采用速度控制方式,通过对张紧电机启动时间和启动速度的控制,为被动轴提供相应的速度和扭矩使网带表面张紧来消除网带爬行现象,也有效避免了回程悬垂段的振动,结构见图3。

正常状态下,齿轮与齿槽啮合。主、副驱动电机的运转时差、板式带负载的变化、塑料尺寸的磨损及张紧,都会导致齿轮齿槽啮合的误差并最终导致跳齿。

(二)板式带跳齿要因分析

成立KVP?小组,对跳齿问题立项攻关。运用头脑风暴的方式,从人、机、料、法、环5方面进行分析,排除人员误操作及员工熟练度等因素。通过多次跳齿现象分析,发现拆开板式带后,固定中心齿轮的卡箍有移位,位移量达到8-12mm,超出了卡箍与中心齿轮3-5mm的间隙标准,继而导致中心齿轮位置移动,因此中心齿轮窜动是跳齿要因之一。

主驱电机控制器与张紧电机控制器分别采用了SEW品牌的MoviPro和Movifit变频器,独立控制对应的减速电机。板式带启动时,张紧电机晚于主驱电机0.5-1s启动;停止时,张紧电机先于主驱电机0.5-1s停止。但在此控制方式下,启动与停止会出现不同步的情况,当主驱电机停止转动时,制动电机依然在转动,导致张紧端板式带拱起与齿轮脱离发生跳齿。

二、跳齿问题对策研究

(一)加固中心齿轮定位卡箍

将中心齿轮对准板带中心,在被动轴上钻孔,用螺栓固定定位卡箍,确保中心齿轮偏移量在3-5mm的合理范围内,并且按照工厂目前日产1200辆,设备检修两周一次,结合跳齿问题每月发生1-2次的频率,定义每2周检查定位卡箍是否有移位。

(二)更换板式带材料

通过对Habasit板式带材料的研究,将现场板式带更换为型号为M5023 PP+FC、阻燃等级为B1的新型防火、防静电的高强度板带,公称抗拉强度可达35000N/m。经过一年多的现场运行验证,各项性能满足现场需要。

(三)更换控制器及电机驱动方式

板式带采用速度控制模式。具体实现方式为当板式带启动时,设置制动电机的电流为额定值的20%,仅用于打开张紧电机的抱闸,取消了单独转动的模式。

将控制张紧电机的变频器由Movifit更换成MoviPro、张紧电机更换为带有编码器的电机。MoviPro通过采集张紧电机编码器的速度反馈,与主驱电机编码器值进行对比,实现了对张紧端跳齿的实时监控。

三、措施效果验证

通过对策的制定与执行,统计板式带停台次数数量(柱状图)。单月停台时间由210分钟降低到0分钟,停台次数由每月发生1.3次降低到0次,消除了板式带跳齿导致的停台。

四、结语

本文阐述了完成线板式带运行的基本原理,通过对跳齿问题现场的研究分析,从设备驱动方式及材料等要因深入分析,制定了固定中心齿轮定位卡箍、更换板带材料以及最终更换板带驱动方式的措施。通过对策实施后停台统计分析,验证了相关措施的有效性,为后续工厂二期项目建设提供借鉴经验,具有重要意义。

参考文献:

[1]李宗明.正时齿形皮带跳齿原因及预防[J].汽车维护与修理,2000,10:15.

[2]田波,胡荣恒,王光建.不对称齿形链传动性能的分析[J].机械传动,2004,01:43-47.

[3]周辉.机电伺服系统中高过载谐波齿轮传动承载特性的研究[D].南京理工大学,2011.

[4]韩奎亮.同步带失效形式的研究[J].机电产品开发与创新,2012,05:84-86.

[5]陈民栋.双钢带连续压机钢带跑偏原因分析及预防纠正措施[J].林业机械与木工设备,2014,06:59-62.