织物折皱回复的各向异性表征

蒋双歌, 王 蕾, 王 静, 刘建立, 高卫东

(生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

织物折皱回复的各向异性表征

蒋双歌, 王 蕾, 王 静, 刘建立, 高卫东

(生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

针对织物折皱回复存在各向异性且难以描述的问题,将通过研究试样取向角与其对应的折皱回复角的关系,寻找更科学的织物折皱回复性能表征方法。选择纯棉平纹和斜纹织物为实验材料,从经纱方向(取向角定为0°)顺时针旋转,每隔15°取一试样,平纹织物取样角度范围为0°~90°,斜纹织物取样角度范围为0°~180°。通过机器视觉方法测量每一试样的折皱回复角,结果表明:平纹织物可用15°和75°取向角对应的折皱回复角均值表征织物折皱回复性能;斜纹织物折皱回复角与其纹路角度密切相关,对于左斜120°左右的斜纹织物,正面用取向角15°、105°、120°的折皱回复角均值,反面用取向角0°、60°、120°的折皱回复角均值来表示织物折皱回复性能更加合理。关键词 织物; 折皱回复; 各向异性; 动态测试; 机器视觉

织物在服用和存放过程中,受外力作用产生局部变形,外力去除后也难以恢复到原来的平整状态,这种现象称为折皱[1]。织物折皱不仅影响外观,并且沿着织物的折痕和皱纹,更易产生剧烈磨损,降低衣服的服用性能和穿着的耐久度,是评价织物性能的重要指标之一。织物在实际使用过程中产生的折皱是多向立体的,而目前通常使用织物经纬向折皱回复角的均值(或之和)来表征整块织物的折皱回复角,这种表征方法没有考虑织物其他方向上的折皱回复性能,无法全面地反映织物的折皱回复性能[2]。研究织物折皱回复各向异性是非常必要的。

已有学者对织物折皱各向异性进行了一些研究。张才前[3]对涤/毛平纹织物各向抗皱性能差异进行了分析发现,与织物经向接近方向折皱回复复角与经向差异较小,而与织物纬向接近方向折皱回角与纬向差异较大,王春燕[4]研究了毛平纹织物的折皱各向异性,提出经纬回复角之和与综合回复角的相关性并不高,仅用经纬2个方向的回复角无法全面反映毛织物的综合恢复能力,为提高评价准确性,经向、纬向以及 45°斜向需同时考虑。王蕾等[5]、Ludmila Fridrichova等[6]、刘成霞等[7]提出运用图像处理的方法研究棉织物的折皱回复角,指出通过图像采集的方法测试折皱回复角,可实现织物折皱回复过程动态监测,测试更加精确。Ludmila Fridrichova等[6]发现织物折皱回复角具有方向上的不对称性,即各向异性。最大折皱回复角度出现在30°和60°方向,平纹织物密度太大,回复角将减小。

目前,织物折皱回复角测试标准有GB/T 3819—1997《纺织品 织物折痕回复性的测定 回复角法》和AATCC 66—2008《织物折皱回复:回复角》。GB/T 3819—1997规定将试样裁剪成规定的“品”字形,回复翼向内对折,施加压力一段时间,卸除压力后等回复一定时间再测量织物折皱回复角。AATCC 66—2008规定测试试样裁剪为40 mm×15 mm的长方条,负载压重5 min后移至刻度盘,静置5 min后读出折皱回复角度。2种方法应用广泛,但是手工测量难以保证测量时间的准确以及角度测量的精度。本文采用文献[8]的实验装置(织物折皱回复视频系统)进行测试。系统测量过程符合 AATCC 66—2008的标准要求,可实现织物折皱回复性能的动态测试,自动化程度高,所测结果更加准确。选取纯棉平纹和斜纹织物,运用视频序列的动态测量方法测试织物折皱回复过程,获得更精准的实验数据,进一步研究织物折皱回复各向异性,探寻更全面地表征整块织物折皱回复性能的方法,为织物折皱回复各向异性进一步研究及织物折皱性能测试提供依据。

1 材料与方法

1.1 实验材料

规定取向角θ为织物折痕与纬纱方向所成的夹角,取向角示意图如图1所示,即与纬纱平行方向取向角θ为0°,与经纱平行方向取向角θ为90°,试样规格为40 mm×15 mm的矩形。根据织物组织的对称性,平纹织物取样角范围为0°~90°,斜纹织物取样角范围为0°~180°。试样裁剪方案按顺时针方向,每隔15°取1个试样。

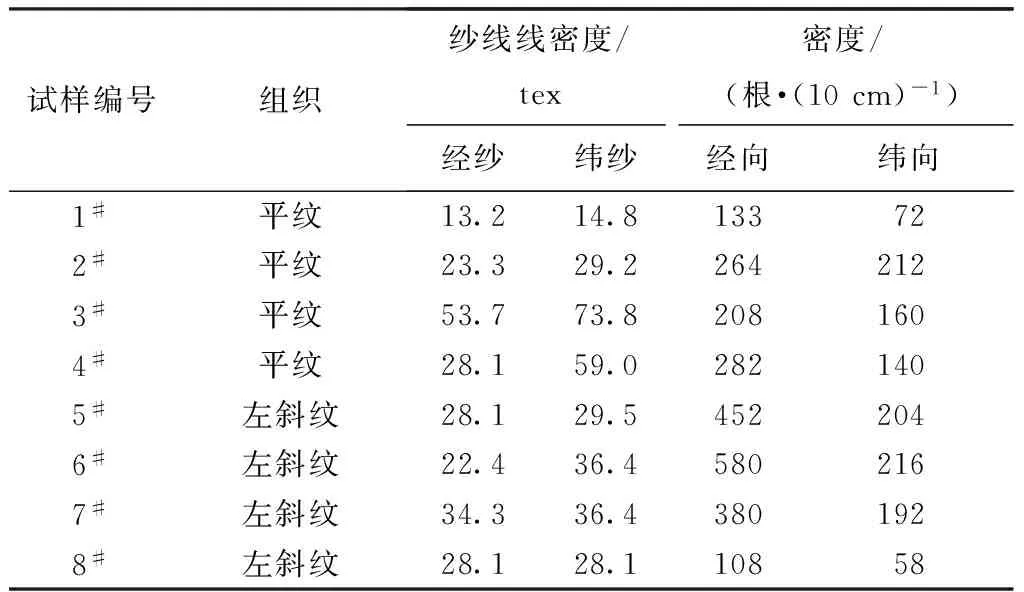

实验选用4种不同规格的纯棉平纹织物,编号为1#~4#;4种不同规格的纯棉斜纹织物,编号为5#~8#,织物具体的参数如表1所示。

表1 试样规格Tab.1 Parameters of samples

注:5#~8#试样的斜纹组织为3上1下;4#试样的纱线为双股。

1.2 织物折皱回复角测试

实验采用文献[8]中所述实验装置—织物折皱回复视频系统进行测试,系统主要包括取样器、织物折痕产生装置和视频图像采集装置3部分。其中,折痕产生装置压制试样的动力源于空压机,其压力和加压时间均可调节。视频图像采集装置包括CCD相机、光源等部分,其结构示意图如图2所示。压块压力由空压机提供,用来压制试样;金属片用来夹持试样并防止试样自由翼和固定翼黏连。固定在织物的垂直上方的相机可实时捕获试样自由翼的位置,采集视频序列参数为640像素×480像素;光源提供水平方向光照,为视频序列或图像采集提供光照。系统测量过程符合 AATCC 66—2008的标准要求,可实现织物折皱回复性能的动态测试,易操作,自动化程度高,所测结果更加准确[9]。

为保证后续图像处理的可行性,需要保证采集的图像具有较高对比度,所以测试过程中,适当调整光源,保证试样在视频图像中与背景有较高对比度、无阴影、无光斑。实验加压5 N,加压时间5 min,压块从试样表面撤去时开始,相机对试样折皱回复过程进行时长为5 min的连续图像采集,采集速度为0.67帧/s。

2 结果与分析

2.1 取向角对试样折皱回复角的影响

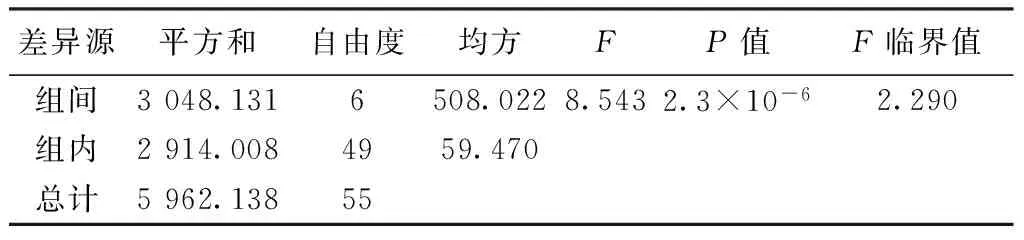

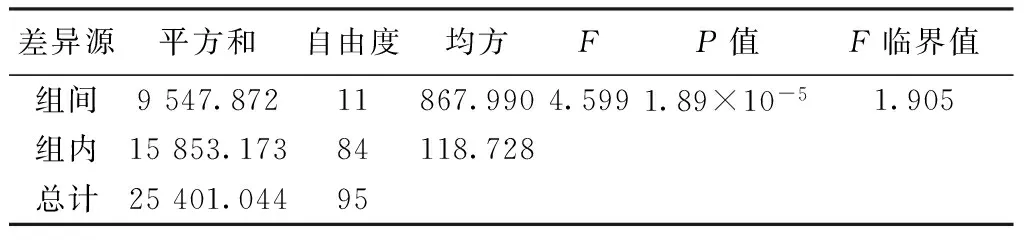

采用单因素方差分析,研究取向角对织物折皱回复角影响的显著性。影响因素为取向角,平纹有7个水平,斜纹有12个水平。因变量为各取向角对应的折皱回复角。

提出假设H0:取向角对试样折皱回复角的大小无显著影响。备择假设H1:取向角对试样折皱回复角大小有显著影响。设定显著性水平α为0.05。分析结果如表2、3所示。其中F为检验的统计量,P-value为用于检验的P值,F临界值为给定显著水平α下的临界值。

表2 平纹试样方差分析表Tab.2 Varince analysis on plain fabric

表3 斜纹试样方差分析表Tab.3 Variance analysis on twill fabric

由表2中可知,对于平纹织物,计算的F值为8.54,大于F临界值2.29,同时P值为2.30×10-6,明显小于显著性水平0.05,说明拒绝原假设,即平纹织物取向角对织物折皱回复角有显著影响,平纹织物折皱回复存在各向异性。从表3可看出,对于斜纹织物,计算的F值为4.60,大于F临界值1.91,同时P值为1.89×10-5,明显小于显著性水平0.05,说明拒绝原假设,即斜纹取向角对折皱回复角有显著影响,斜纹织物折皱回复存在各向异性。

2.2 平纹织物折皱回复的各向异性

由于平纹织物分别在经纱和纬纱方向轴对称,实验中将选取向角0°到90°进行实验分析。图3示出平纹织物正反面折皱回复各向异性曲线。在图3(a)中,平纹织物的折皱回复角度随着取向角的变化,呈现先增大再减小的趋势,最大角度与最小角度差值将近40°。平纹织物试样在取向角60°对应的折皱回复角最大,即该方向织物的抗皱性能较好。然而,在取向角为0°和90°时,试样对应的折皱回复角相对较小,织物在经向和纬向抗皱性能较差。对比图3(a)可发现,反面的折皱回复角各向异性趋势与正面相似,但是各取向回复角度变化幅度较小,曲线较平稳。

织物弹性回复力和摩擦阻力决定了织物折皱回复性能。回复力越大,摩擦阻力越小,织物的折痕回复性能就越好[10]。在平纹织物试样取向角为60°时,试样经纱和纬纱受到的外力作用接近,可将压力较好的分解,内摩擦阻力较小,所以折皱回复角较大。而经纱(或者纬纱)方向,外力绝大部分作用在经纱(或者纬纱)上,另一方向纱线的摩擦阻力较大,所以折皱回复角较小。

综上所述,平纹织物折皱回复各向异性明显, 取向角0°和90°方向试样的折皱回复角在总体折皱回复角中偏小,作为评价整块织物折皱回复性能的指标不合理,应增加或改用其他取向角对应的折皱回复角来表征织物整体折皱回复性能。

2.3 斜纹织物折皱回复的各向异性

斜纹试样选取取向角0°到165°进行实验分析。图4示出斜纹试样正面和反面的折皱回复各向异性曲线。

与平纹试样相同的是试样反面的各向差异较小一些,不同的是,试样正反两面的折皱回复各向异性趋势有所不同。试样正面在取向角60°到150°方向对应的折皱回复角较大,抗皱能力较好,最大回复角在取向角105°方向,最小回复角在取向角15°方向。试样反面的折皱回复各向异性整体趋势与正面相反,取向角30°到75°方向对应的折皱回复角较大,其余方向的折皱回复角较小,且相差不大。

实验选取的4种斜纹试样的斜纹与纬纱方向的夹角ψ如图5所示。依据文献[11]的方法,测得4种斜纹试样纹路斜向角ψ如表4所示。可发现4种试样纹路与纬纱夹角ψ都在120°左右,其平均值为119.3°。正面取向角120°方向正好与织物纹路方向一致,即斜纹织物正面在其纹路方向折皱回复角较大,抗皱能力好。与斜纹纹路垂直的方向,折皱回复角较小,抗皱能力差,反面则相反。

试样编号5#6#7#8#ψ/°118.8120.3117.7120.3

3 织物折皱回复性能评价方法

可用各向折皱回复角均值来表征整块织物的折皱回复性能。对于平纹织物若按每隔15°裁剪一试样,则可裁剪7个不同取向角对应的试样。实验中将计算这7个试样的折皱回复角度的均值作为评价平纹织物的各向折皱回复角平均值。相应地,斜纹织物的折皱回复性则可采用12个取向角的折皱回复角度的均值表示。但是这种评价方法的测试工作量较大,耗时长,应用在实际测试中有困难。因此,建议采用本文改进的方法来表征织物折皱回复性能。

3.1 改进的平纹织物折皱回复角表征方法

通过对织物折皱回复角度数值的计算分析可发现,取向角为15°、75°时,试样的这2个折皱回复角平均值φ2与7个取向角对应试样的折皱回复角的均值φ接近,具体数值如表5所示。其中φ为7个取向角对应试样的折皱回复角的均值,φ1为经纬向折皱回复角的均值,φ2为取向角为15°和75°时对应的试样的折皱回复角均值。

表5 平纹织物不同计算方法的结果比较Tab.5 Comparison of different calculation methods for plain fabric (°)

从表5中可看出,试样各向回复角均值与经、纬向折皱回复角均值相差较大,最小差值为3.0°,最大达19.4°。这表明现有计算方法得出的计算值与真实值相差较大,只用经、纬向折皱回复角均值(或之和)表示整块织物的折皱回复性能不够全面。取向角15°和75°对应的试样折皱回复角的均值与各向回复角均值近似相等,差值为0.3°~3.1°,说明改进的计算方法有一定的可行性,用来表征织物的折皱回复性能更为科学、合理。

3.2 改进的斜纹织物折皱回复角表征方法

斜纹织物正反两面的折皱回复各向异性情况不同,其评价方法也应该分别讨论。不同计算方法得到的斜纹试样的回复角度值如表6所示。对于斜纹试样正面,计算取向角15°(最小值)、105°(最大值)、120°(斜纹纹路方向)对应的折皱回复角的平均值作为改进的方法,计算值为φ2;对于斜纹试样反面,计算取向角0°(最小值)、60°(最大值)、120°(斜纹纹路方向)对应的折皱回复角的平均值作为改进的方法,计算值为φ2。从表中可看出,改进方法计算值φ2与各向回复角均值φ的差值为0.2°~2.5°,远小于经纬平均值φ1与各向回复角均值φ的差值3.1°~8.2°,说明用改进方法计算φ2以表征斜纹织物折皱回复性能更加合理。

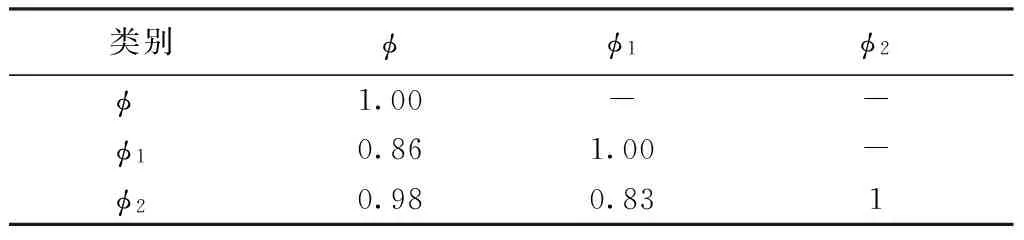

3.3 各表征方法结果的相关性分析

对各向折皱回复角均值φ、经纬平均值φ1、改进方法计算值φ2进行相关性分析,结果如表7所示。φ与φ1的相关系数为0.86,φ1与φ2的相关系数为0.83,φ与φ2的相关系数高达0.98,均大于0.8,高度相关,说明3种表征方法的结果具有高度一致性。而φ与φ2的相关系数最大,非常接近于1,说明改进的表征方法比经纬向均值更加接近各向折皱回复角均值,作为织物折皱回复综合表征方法更为合适。

表7 相关系数Tab.7 Correlation coefficient

4 结 论

研究表明,织物折皱回复各向异性显著,而现有表征织物折皱回复性能的方法忽略了织物的各向异性,对织物折皱回复性能的评价方法存在明显误差,且用现有测试技术得到的测试结果不精确,无法全面地反映织物的折皱回复性能。虽然织物的各向回复角均值可全面反映织物的折皱回复性能,但是测试数据量大,很难应用在实际测试中。本文通过对织物折皱回复各向异性的探索,提出了织物折皱回复性表征的新方法,以代替现有表征方法的不足。

对于平纹织物,计算取向角为15°和75°时试样的折皱回复角的均值以表征该平纹织物的折皱回复性。斜纹织物的折皱回复角与其织物纹路方向相关,正面计算取向角为15°、105°、120°时试样的折皱回复角的均值,反面计算取向角为0°、60°、120°时试样的折皱回复角的均值来表征该斜纹织物的折皱回复性能。

改进的方法在没有显著增加实验工作量的前提下,其结果近似各向回复角均值,可较全面地表征整块织物的折皱回复性能。

FZXB

[1] 姚穆,周锦芳,黄淑珍,等.纺织材料学[M].2版. 北京:中国纺织出版社,2000:147-148. YAO Mu, ZHOU Jinfang,HUANG Shuzhen,et al.Textile Materials [M].2nd ed.Beijing:China Textile & Apparel Press,2000:147-148.

[2] 张晓婷. 织物折皱回复性能的研究[D].无锡:江南大学,2008:8-16. ZHANG Xiaoting.Study on crease recovery of fabric[D].Wuxi:Jiangnan University,2008:8-16.

[3] 张才前.涤/毛平纹织物各向抗皱性能差异分析[J].毛纺科技,2012,40(11):59-61. ZHANG Caiqian. Anti-wrinkle properties variance analysis of polyester/wool plain fabric in several directions[J].Wool Textile Journal,2012,40(11):59-61.

[4] 王春燕.精纺毛织物折皱回复性研究[J].上海纺织科技,2012,40(5):59-61. WANG Chunyan.Research on the wrinkle recovery performance of worsted wool fabric[J].Shanghai Textile Science & Technology,2012,40(5):59-61.

[5] 王蕾,刘建立,潘如如,等.基于视频序列的织物折皱回复角动态测量[J].纺织学报,2013,34(2):55-60. WANG Lei,LIU Jianli,PAN Ruru,et al.Dynamic measurement of fabric wrinkle recovery angle by video sequence[J].Journal of Textile Research,2013,34(2):55-60.

[6] FRIDRICHOVA Ludmila,ZELOVA Katarina.Objective evaluation of multidirectional fabric creasing[J].The Journal of the Textile Institute,2011,102 (8):719-725.

[7] 刘成霞,徐晶.基于图像处理的织物多方向抗皱性测试方法[J].纺织学报,2012,33(7):50-54. LIU Chengxia,XU Jing.Fabric multi-directional wrinkle resistance testing based on image processing [J].Journal of Textile Research,2012,33(7):50-54.

[8] WANG Lei,LIU Jianli,PAN Ruru,et al.Dynamic measurement of fabric wrinkle recovery angle by video sequence processing[J].Textile Research Journal,2014,84(7):694-703.

[9] 张月,王蕾,刘建立,等.织物折皱回复角测试方法比较[J].纺织学报,2015,36(1):60-63,71. ZHANG Yue,WANG Lei,LIU Jianli,et al.Comparison of test methods for fabric wrinkle recovery angle[J].Journal of Textile Research,2015,36(1):60-63,71.

[10] 林君,李文霖.基于织物折痕回复的测试分析[J].轻工标准与质量,2014(1):53-55. LIN Jun,LI Wenlin.Test and analysis based on fabric crease recovery[J].Light Industry Standards and Quality,2014(1):53-55.

[11] 王蕾,厉征鑫,刘建立,等.FFT和Hough变换在织物纹理方向检测上的应用[J].计算机工程与应用,2014,50(18):39-43. WANG Lei,LI Zhengxin,LIU Jianli,et al.Application of FFT and Hough transform in fabric texture directions detecting[J].Computer Engineering and Applications,2014,50 (18):39-43.

Characterization on anisotropy of fabric wrinkle recovery

JIANG Shuangge, WANG Lei, WANG Jing, LIU Jianli, GAO Weidong

(Key Laboratory of Eco-Textiles (Jiangnan University), Ministry of Education, Wuxi, Jiangsu 214122, China)

Aiming to the research on the anisotropy of fabric wrinkle recovery, the relationship between the wrinkle recovery angle and the orientation angle of sample are studied to find out a more reasonable method to evaluate the fabric wrinkle recovery property. The cotton plain and twill fabrics are selected as materials. The specimens of plain fabrics are cut from the orientation angle of 0° to 90°. The twill specimens are cut from the orientation angle of 0° to 180°. The orientation angles of both types of fabrics are in the clockwise direction and at the interval of 15°, and the warp direction is set as 0°. The wrinkle recovery angles are tested by the machine vision method. The result show that the average recovery angle of 15° and 75° orientation angles can be used to assess the property of cotton plain fabric. For the twill fabrics, the property is dependent on the twill direction of the fabric. For the left inclined 120° twill fabric, it is suggested that the average recovery angle of 15°, 105° and 120° orientation angles could represent the property of face-to-face folded specimens, and the average recovery angle of 0°, 60° and 120° orientation angles could represent the property of back-to-back ones.

fabric; wrinkle recovery; anisotropy; dynamic measurement; machine vision

10.13475/j.fzxb.20150405406

2015-04-27

2015-12-11

国家自然科学基金青年科学基金项目(61203364);江苏省产学研前瞻性研究项目(BY2015019-07)

蒋双歌(1990—),女,硕士生。主要研究方向为基于机器视觉的织物折皱回复各向异性。刘建立,通信作者,E-mail:jian-li.liu@hotmail.com。

TS 101.9; TS 107.4

A