机织物折皱回复各向异性的研究

王 蕾,刘建立,潘如如,高卫东

(生态纺织教育部重点实验室(江南大学),江苏 无锡 214122)

机织物折皱回复各向异性的研究

王 蕾,刘建立,潘如如,高卫东

(生态纺织教育部重点实验室(江南大学),江苏 无锡 214122)

针对织物的各向异性,研究了纯棉平纹和斜纹织物的折皱回复性能随取向角变化的情况。采用织物折皱回复动态测试仪测量不同取向角的动态回复指标,包括初始回复速率、急弹时间、急弹回复角度、缓弹时间、缓弹回复角度。结果表明,仅回复角度随取向角变化存在一定规律性,平纹织物的折皱回复角度随着取向角的增加呈现先增大后减小的趋势,斜纹织物正面对折和反面对折试样的趋势有所不同。试验证明了织物对角线方向能较全面反映结构均匀平纹织物的折皱回复性能,斜纹斜向和其垂直方向能作为斜纹织物的测试角度。

织物;折皱回复;各向异性;动态测试

机织物是典型的各向异性、非均质材料,其各个方向表现出不同的性能。虽然关于织物在力学性能、保形性、透气透水性等方面各向异性的文章已较多,但针对织物折皱回复各向异性的研究却很少被关注,而织物折皱回复情况直接影响织物的性能和美观,而织物的结构决定了其各向异性。

Hamburger等指出若组织结构沿纤维和纱线的应变状态减小方向改变,则织物从折叠状态回复得更多,然而,组织结构的影响还没能通过数值精确地预测出来[1]。Steele证明了纱线加捻的扭转组件间的相互作用造成了织物折皱性能的各向异性[2]。Chapman 等采用弹性橡胶条状物表示的平纹组织织物橡胶模型表明了织物的几何结构和内部纱线间的摩擦作用可提高织物自身的折皱程度,他们发现若织物折叠位置在纱线上则能很好地回复,但如果折在纱线间或用力压皱,这种强加的折皱状态将继续保持,因为纱线间的相对位移已经产生,且被纱线内部摩擦所维持[3]。他们还发现纤维集合从弯曲变形到回复是由所有方向纤维弯曲和扭转(包括摩擦元件)时刻的平衡决定的[4]。Sengupta 等发现折痕位置在经纬向平分线方向时的回复角比折叠在经向和纬向的大[5]。Merati等测量纬纱为S捻和Z捻,且多种捻度平纹织物的抗皱性能,证明了不同捻向纱线交织成的织物的折皱性能存在各向异性[6]。综上所述,织物弯曲和折皱性能各向异性的理论分析是值得研究的内容。

针对现有标准中规定的通过测量织物经向和纬向的折皱回复角度评价织物折皱回复性能的方法难以全面反映织物的各向异性问题,本文采用织物折皱回复动态测试系统测量试样的折皱回复角度,通过分析不同取向角试样的动态回复指标与取向角之间的关系,研究织物折皱回复的各向异性。为综合理解折皱回复性能,同时达到建立完善评价该性能指标体系和为纺织品设计提供更好的参考数据的目的,通过不同取向角对应的回复参数的计算选取最佳评价指标。

1 折皱回复各向异性的研究方法

1.1 取向角

机织物是一种各向异性的材料。织物折皱回复性能受纤维形态和性能(包括纤维长度、直径、截面形态、卷曲和摩擦等)、纱线性能(包括捻度、线密度等)和组织结构等因素影响。除这些因素以外,织物折皱回复情况还随着测试方向变化而不同,即因取向角而异。

取向角的具体含义如图1所示。在图中,矩形试样上的折痕从x轴旋转到X轴,转过了θ角度,其中,x轴与织物最初摆放位置的纬纱方向平行,y轴与经向平行,X轴对应于折痕方向,Y轴方向表示试样折痕旋转了一定角度后试样经纱对应的方向。角θ称为取向角,是指从初始位置的纬纱方向转到试样折痕方向的夹角。

图1 不同方向取样Fig.1 Sampling in different orientations

1.2 测试参数

根据AATCC 66—2008《织物折皱回复:回复角》测试方法设计的织物折皱回复动态测试仪[7],采用气动加压方法对试样施压,采用视频序列采集设备处理织物折皱回复阶段回复角的变化。相机采集速:回复阶段前30 s为25帧/s;之后为1帧/s,每帧图像大小为1280像素×640像素。

提取到的织物折皱回复动态评价指标分别为初始回复速率(Ri)、急弹时间(T1)、急弹回复角(α1)、缓弹时间(T2)和缓弹回复角(αT)。初始回复速率为试样在回复阶段初期回复角随时间变化呈线性增长的斜率;急弹时间为折皱回复角随时间变化拟合的曲线方程所对应的曲率最大值的时刻,表示回复角度变化由急变缓的时间转折点;急弹角度为急弹时间所对应的回复角度;缓弹时间为连续10 s内回复角度增幅小于0.1°的时刻,表示折皱回复测试的终止时间;缓弹角度为缓弹时间所对应的回复角度[8]。

2 试验部分

采用6种纯棉织物进行试验,包括3种平纹和3种斜纹组织织物,其参数如表1所示。

表1 纯棉织物的参数Tab.1 Parameters of cotton fabrics

所选织物的经、纬纱的捻向都是Z捻。织物折皱回复角测试试验的试样大小为40 mm × 15 mm。所有试样的长边平行于经向。由于平纹织物具有对称的组织结构,取向角范围选取逆时针方向从0°到90°,斜纹织物取向角则从0°到180°,2种织物均间隔30°取样。同样因为组织的对称性,平纹织物仅测试正面对折的试样,每种织物裁剪5块试样进行试验;对于斜纹织物,相同的取向角裁剪10块试样,并在它们的正面做记号,其中5块做正面对折试验,余下的做反面对折试验。5块相同条件试样的测试结果的均值为试样结果。

3 结果与讨论

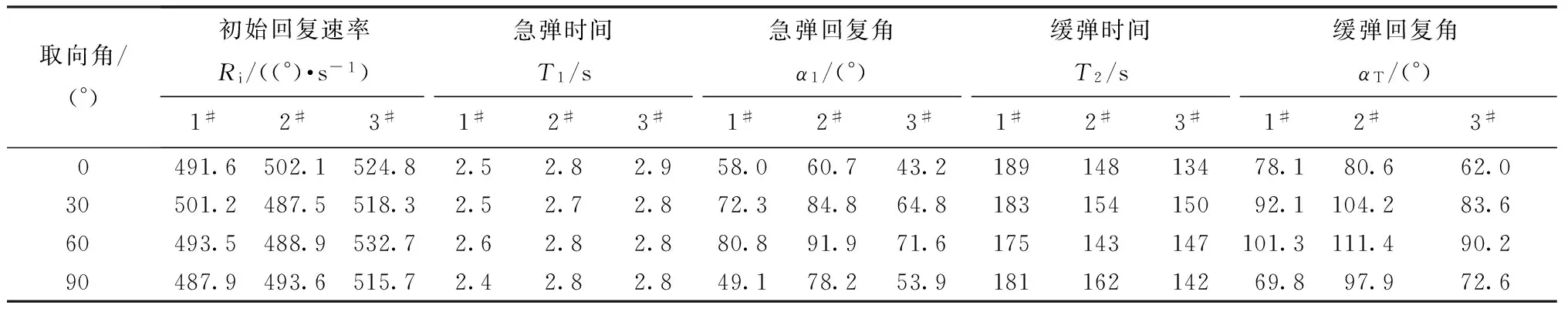

3.1 平纹织物折皱回复的各向异性

由于在预试验中发现,取向角间隔为10°的回复角度均值与取向角间隔为30°的非常接近,为提高试验效率,选择取向角间隔为30°进行该试验。1#到3#织物按取向角每隔30°取样的动态回复指标结果如表2所示。表中的每个数据为5个相同取向角试样试验结果的均值。如表中所列,取向角、织物种类等因素影响了折皱回复的动态指标测试结果。初始回复速率、急弹时间和缓弹时间随取向角的变化规律不明显,3种织物的初始回复速率在487.5(°)/s到532.7 (°)/s之间,织物1#的急弹时间比其他2种织物略小,而缓弹时间比其他的略长。急弹回复角和缓弹回复角的结果表明,虽然织物和折叠方式相同,由于取向角不同,同种织物的急弹回复角差异在28.4°~31.7°之间,缓弹回复角在28.2°~31.5°之间,每块试样的缓弹回复角比急弹回复角大20°左右。对于所测试的3种平纹织物,回复角的最大值均出现在取向角为60°,因而,现行的标准规定的经向、纬向回复角作为织物折皱回复性能的评价指标是否合理,是个值得探讨的问题。

表2 平纹织物折皱回复试验结果Tab.2 Crease recovery test results of plain fabrics

为进一步研究织物折皱回复性能与取向角的关系,采用单向方差分析方法[9]检验织物折皱回复各向异性是否存在。3种织物在同一取向角下得到的同一指标作为一组变量,采用Lilliefors检验[10-11]和Bartlett检验[12]分别对各个变量的正态性和方差齐性进行检验,只有当各个变量的正态性和方差齐性得到检验后,才能确保接下来的方差检验的有效性。检验结果表明,织物1#到3#的每组变量呈正态分布,且方差齐性的假设为真,符合单向方差分析的要求。

单向方差分析采用F分布比较了织物1#~3#,取向角从0°~90°的不同指标的每列数据,每列数据表示包括互相独立观测值的独立样本。从F累积分布函数中产生的p值,用它来判断在给定的置信区间内原假设是否成立,原假设为每个取向角的所有回复角有相同的均值,若p≤α,其中α为给定的置信度,则原假设不成立,存在至少一个样本的均值显著不同于其他样本均值。通过方差分析,急弹回复角和缓弹回复角的p值分别为0.008 3和0.003 3,均比给定的置信度0.05小,说明了急弹回复角的均值之间和缓弹回复角的均值之间有显著差异,即织物折皱回复角度存在各向异性,但是,初始回复速率、急弹时间、缓弹时间的p值大于置信度,说明这些指标随取向角的变化没有明显趋势,而受织物种类的影响较大。

分析这3种平纹织物的回复角和取向角的关系易看出,急弹回复角和缓弹回复角均随着取向角的变化呈现先增大后减小趋势,回复角最大值均出现在取向角为60°时,而在取向角为0°和90°时回复角相对较小。在实际评价工作中,对每个织物都测量4个不同取向角试样的回复角过于繁琐,需要找出一个更快捷、精确的评价方法。某缓弹回复角与所有取向角缓弹回复角的均值可采用均方根误差分析之间的关系,计算公式为

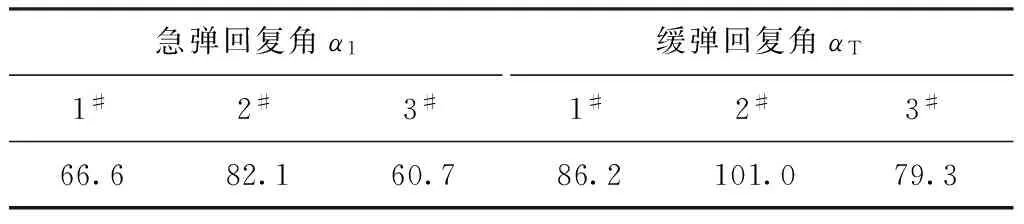

由于所选的平纹织物的经纬纱线密度较接近,因此织物有一定的对称性。为验证折皱回复性能是否存在这种对称性,还测量了取向角为45°时的回复角度,结果如表3所示。

实验结果表明,45°取向角测得的回复角与4个取向角对应回复角的均值较相近,它们之间的差值小于2°。均方根误差分析结果为2.0°,比其他取单个取向角的测量值与均值比较的均方根误差都要小。考虑到评价的综合性并且兼顾试验量,当平纹织物的经、纬纱线密度相近的情况下,建议采用测量45°取向角的回复角来评价平纹织物折皱回复性能。

3.2 斜纹织物折皱回复的各向异性

表3 取向角为45°的折皱回复角度Tab.3 Crease recovery angle of 45° orientation angle (°)

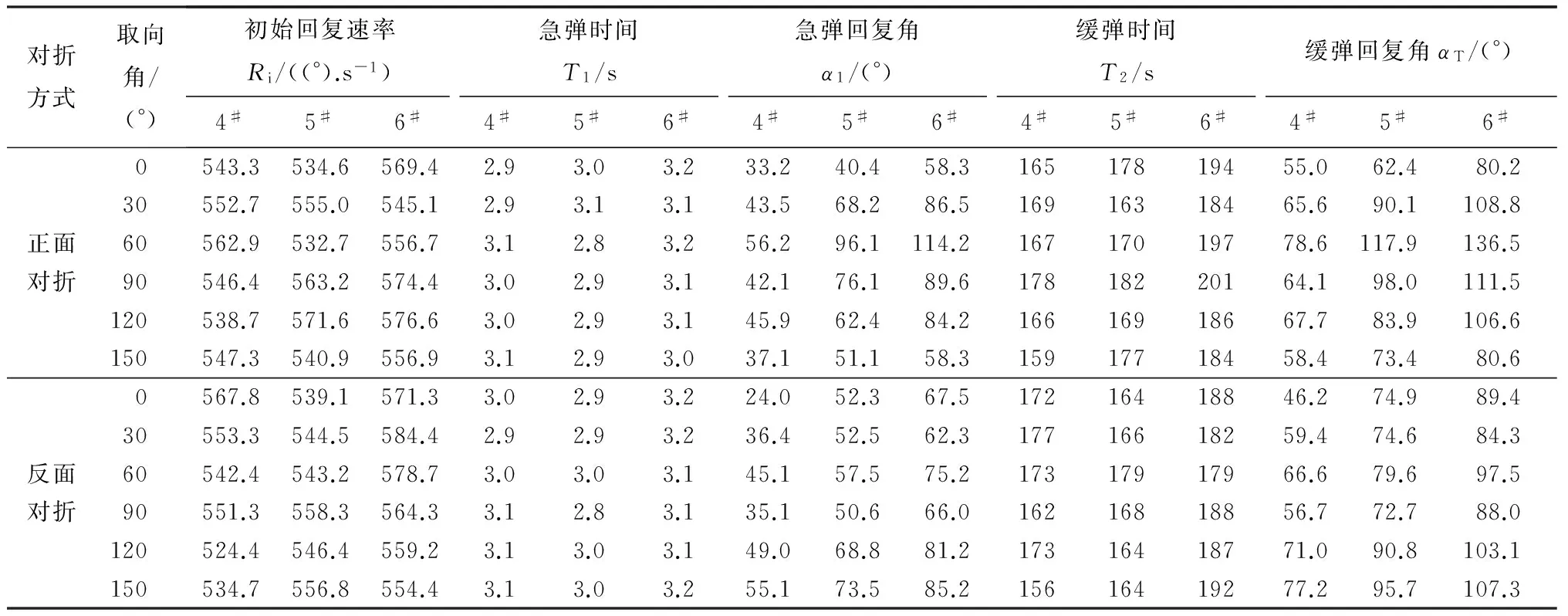

斜纹织物4#到6#按取向角每隔30°取样的动态回复指标结果如表4所示。

表4 斜纹织物折皱回复试验结果Tab.4 Crease recovery test results of twill fabrics

从表4可看出,与平纹织物的结果相似,斜纹织物的初始回复速率、急弹时间和缓弹时间均没有随取向角变化的明显规律。初始回复速率范围在524.4°~584.4°之间,比平纹织物的大;急弹时间和缓弹时间也比平纹织物的长。同一试样在相同取向角下的急弹回复角和缓弹回复角的差值在21.3°~23.0°之间,该差值比平纹织物的稍大。急弹回复角和缓弹回复角随取向角的变化趋势相似,因而仅针对缓弹回复角进行分析。正面对折试样的缓弹回复角从取向角0°到60°逐渐上升之后逐渐下降,当取向角为60°时回复角最大;反面对折试样的回复角随取向角的增大呈现逐渐上升的趋势,仅在取向角为90°时有所下降,最大回复角出现在取向角为150°时。2种折叠方式的回复角在取向角为0°时均较小。正面对折的回复角平均值比反面对折的大。与平纹织物的分析方法相同,方差分析结果显示,正面对折和反面对折试样的p值分别为0.041 2和0.040 8,说明斜纹织物的折皱回复存在各向异性。

采用均方根误差方法寻找更合理的评价织物折皱回复性能的指标:1个取向角的正面、反面对折的结果显示最小均方根误差分别为3.1°和2.8°,分别出现在取向角为30°和60°时;2个取向角的最小均方根误差分别为2.4°和1.7°,正、反面对折的取向角均为30°和120°,因此,建议测试取向角为30°和120°的折皱回复角,作为评价经、纬纱线密度接近的斜纹织物的折皱回复性能。

此外,推荐的斜纹织物最佳测试方法与织物纹理方向存在一定关系。所选的斜纹织物的斜向与纬纱方向所成的角度分别为119.5°、117.8°和117.5°,它们与120°取向角接近,因此,说明了斜纹织物折皱回复性能测试取向角其中之一与斜纹的斜向平行,另一个与斜向垂直。

从平纹和斜纹织物的试样结果可看出,取向角为0°和90°的回复角都相对于其他取向角的试验结果小,这主要是由于折痕处的交织情况不同。因为在交织处纱线间的相互摩擦使织物更难以变形、更易在折叠后回复,所以若折痕不与纱线平行能很好地回复。

4 结 论

本文研究了织物折皱回复动态指标随取向角的变化趋势。对平纹和斜纹织物以不同取向角、不同折叠方式进行试验,经过单因素方差分析证明了织物折皱回复性能的确存在各向异性。试验结果证明了织物的折皱回复角度在取向角为经向或纬向(取向角为0°或90°)时较小,因而现有的测试方法采用经纬向作为测试方向的办法并不能全面反映织物的折皱回复性能。平纹织物在取向角为45°时,其回复角最接近于各取向角所测得的回复角的均值,因此该方向适合用来测试平纹织物的折皱回复性能。对于斜纹织物,建议采用斜纹斜向及其垂直方向的回复角均值作为评价其回复性能的取向角。

FZXB

[1] HAMBURGER W J,PLATT M M,MORGAN H M.Mechanics of elastic performance of textile materials: part X: some aspects of elastic behaviour at low strains[J].Textile Research Journal,1952,22: 695-729.

[2] STEELE R.The effect of yarn twist on fabric crease recovery[J].Textile Research Journal,1956,26: 739-744.

[3] CHAPMAN B M,HEARLE J S.The bending and creasing of multi-component viscoelastic fibre assemblies: part I: general consideration of the problem[J].The Journal of the Textile Institute,1972,63,385-403.

[4] CHAPMAN B M,HEARLE J S.The bending and creasing of multi-component viscoelastic fibre assemblies: part II: the mechanics of a two-dimensional assembly of long straight fibres of different types[J].The Journal of the Textile Institute,1972,63: 404-412.

[5] SENGUPTA A K,DE D,SARKAR B P.Anisotropy in some mechanical properties of woven fabrics[J].Textile Research Journal,1972,42: 268-271.

[6] MERATI A,PATIR H.Anisotropy in wrinkle properties of woven fabric[J].The Journal of the Textile Institute,2011,102(7): 639-646.

[7] WANG L,LIU J L,PAN R R,et al.Dynamic measurement of fabric wrinkle recovery angle by video sequence processing[J].Textile Research Journal,2014,84,694-703.

[8] WANG L,LIU J L,PAN R R,et al.Automatic measurement of fabric crease recovery by image sequence analysis[J].Journal of Testing and Evaluation,2015,43(3): 499-506.

[9] HARTUNG J,ARGAC D,MAKAMBI K H.Small sample properties of tests on homogeneity in one-way anova and meta-analysis[J].Statistical Papers,2002,43(2): 197-235.

[10] LILLIEFORS H W.On the Kolmogorov-Smirnov test for normality with mean and variance unknown[J].Journal of the American Statistical Association,1967,62(318): 399-402.

[11] ROYSTON P.Approximating the Shapiro-Wilk W-test for non-normality[J].Statistics and Computing,1992(2): 117-119.

[12] BARLETT M S.Properties of sufficiency and statistical tests[C]//Proceedings of the Royal Statistical Society,Series A,Mathematical and Engineering Sciences.[S.l.]: the Royal Statistical Society ,1937: 268-282.

Research on anisotropic crease recovery properties of woven fabrics

WANG Lei,LIU Jianli,PAN Ruru,GAO Weidong

(KeyLaboratoryofEco-Textiles(JiangnanUniversity),MinistryofEducation,Wuxi,Jiangsu214122,China)

Aiming at the anisotropy of woven fabric,the changes of the crease recovery properties of 100% plain and twill fabrics with the orientation angle are explored in this research.The recovery parameters,such as initial recovery rate,instant recovery time,instant recovery angle,stable recovery time and stable recovery angle,were obtained by a dynamic crease recovery tester.The test results illustrate that only the recovery angles changes with the orientation angle.The trend of plain fabric shows that its recovery angle generally increases at first and then decreases with the increase of the orientation angle.The trend of twill fabric differs from folding ways.It is proved that the diagonal direction is the optimal orientation angle for a balanced plain fabric,while the two orthogonal directions,the twill direction and its perpendicular direction,were found to be more reasonable for testing a twill fabric.

fabric; crease recovery; anisotropy; dynamic testing

10.13475/j.fzxb.20151001405

2015-08-09

2015-11-02

高等学校博士学科点专项科研基金项目(20120093130001);江苏省产学研前瞻性研究项目(BY2013015-20)

王蕾(1987—),女,博士生。主要研究方向为基于机器视觉的织物折皱回复性能。高卫东,通信作者,E-mail: gaowd3@163.com。

TS 131.9

A