桥式抓斗卸船机裂纹机理分析

张文军

日照港股份有限公司第二港务分公司

桥式抓斗卸船机裂纹机理分析

张文军

日照港股份有限公司第二港务分公司

摘要:针对日照港桥式抓斗卸船机出现的裂纹问题,分析了疲劳裂纹的类型、产生原因及扩展机理,从裂纹尖端的应力强度因子K的角度分析了裂纹扩展的条件,给出了带裂纹构件的寿命估计计算方法,并提出了强化设备管理和日常维护的对策。

关键词:桥式抓斗卸船机;裂纹机理;裂纹尖端应力强度因子

1前言

起重机金属结构的失效导致大量港口起重机发生事故。对于桥式起重机械的钢结构来讲,裂纹、断裂、变形和锈蚀是影响起重机钢结构安全运行的4大危害因素,其中锈蚀和变形的过程时间比较长,特征明显,容易被提前发现,可采取有效措施进行控制和修复[1]。但是裂纹的产生却具有时间上和空间上的不确定性,也是这4种缺陷中最主要的,因此金属结构的裂纹更加为人们所重视。日照港的6台桥式抓斗卸船机使用至今7年,其卸船机运行台车的金属结构出现了80余条宏观裂纹,严重威胁了生产作业安全。

2桥式抓斗卸船机运行台车的结构类型及工作特点

2.1结构类型

运行台车即运行机构的均衡装置,一般为箱型梁结构。运行台车与车轮之间通过轮轴和轴孔连接,各级均衡梁之间通过销轴连接。销轴连接处的轴套与台车架腹板采用对接焊缝连接。

2.2工作特点

(1)抓斗卸船机承受的常规载荷包括自重载荷、起升载荷、垂直动载荷、变速动载荷等,并通过金属结构传递到运行机构。

(2)在起重机非工作状态下,运行台车承受载荷类型基本不变;卸船机承受起升载荷时,靠海一侧的运行台车所受压应力增加,而陆地一侧的运行台车所受压应力减小,且应力恒为负;卸船机卸载时,靠海一侧的运行台车所受压应力减小,而陆侧的运行台车所受压应力增加。

(3)卸船机在一个工作循环中承受交变应力,这是疲劳裂纹扩展的动力。根据力矩平衡原理,陆侧运行台车的力臂较海侧长,导致卸船机在加载和卸载时陆侧压应力更大,容易出现疲劳裂纹。

3疲劳裂纹分析

3.1裂纹产生机理

疲劳裂纹容易在有结构缺陷和应力较高、应力集中的区域产生[2]。结构缺陷包括材料本身的缺陷和焊接缺陷。承受交变应力是结构产生疲劳破坏的首要因素。经摩擦后的裂纹表面会变得光滑,且愈近裂纹源处愈光滑,疲劳裂纹扩展至临界尺寸时,随着剩余工作截面的减小,应力逐渐增加,裂纹进入加速扩展阶段。当有效工作截面变得不能受载时,构件会发生脆性断裂。在应力集中的区域,例如承载界面突变处的力流设计不合理,在短时间内也会出现裂纹。

3.2裂纹尖端应力强度因子

(1)带裂纹构件受力后,裂纹尖端区域产生局部应力集中现象。裂纹尖端处的应力集中程度与曲率半径有关。裂纹越尖锐,应力集中的程度就越高。断裂力学表明:当固体有非常尖锐的裂纹存在时,固体材料的实际断裂强度较理论断裂强度低得多。

(2)由线弹性断裂力学[3],引入应力强度因子K。K是构件几何特征、裂纹尺寸与载荷的函数,表征外力作用下弹性物体裂纹尖端附近应力场强度的一个参量。Ⅰ型裂纹(张开型裂纹)的裂纹尖端应力强度因子用KⅠ表示:

(1)

式中,σ为名义应力;a为裂纹尺寸;Y为形状系数。

以上参数可通过设计说明或机械设计手册查得。应力强度因子手册可查得常见的或较简单的应力强度因子。

材料抵抗裂纹扩展的抗力函数Kc称为材料的断裂韧度(应力强度因子的临界值),由试验测定。

定义脆性断裂的函数K准则:

(2)

如果某个工程结构存在初始裂纹,虽然开始使用时,在承受工作载荷下不会产生断裂,但是由于绝大多数工程结构在使用期间都要承受循环式的载荷,长期承受这种载荷,结构中的初始裂纹将会缓慢扩大。一旦外加载荷与裂纹长度的组合使得应力强度因子达到其临界值Kc,结构就会失效。

3.3疲劳裂纹扩展

在工程实际中,构件经常承受疲劳载荷。根据裂纹扩展规律,裂纹的扩展分为3个阶段:起裂、亚临界扩展(稳定扩展)、失稳扩展。初始构件中的裂纹很小,没有达到破坏规定的临界尺寸;在载荷作用下裂纹发生亚临界扩展,最后达到临界裂纹尺寸而失稳扩展,以致结构完全破坏或失效。从初始裂纹扩展到临界裂纹长度(即与外载荷组合得到的应力强度因子达到临界值Kc时的裂纹长度)所需的载荷循环次数,称为结构的疲劳裂纹扩展寿命。Paris公式指出,应力强度因子是表征裂纹尖端附近应力、应变长的主要参量,同样也应该是控制裂纹扩展速率的主要参量,有:

(3)

式中,ΔK=ΔKmax-ΔKmin为应力强度因子变程,C和n为材料常数。

对含中央裂纹的无限大板,有:

(4)

(5)

式中,Δσ=σmax-σmin。代入原式,有:

(6)

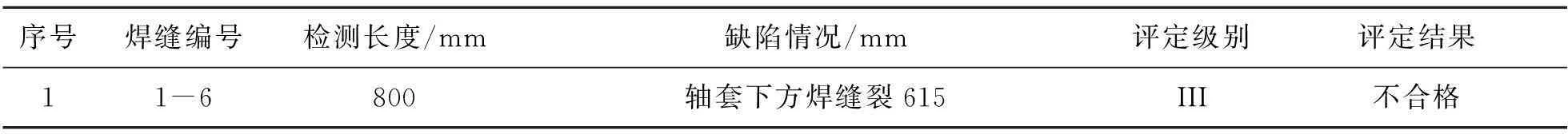

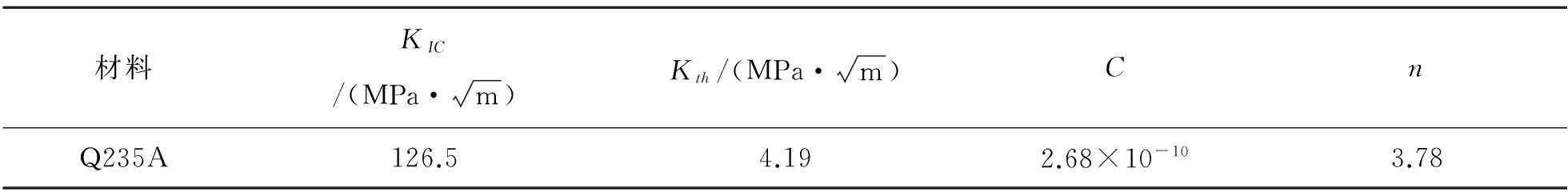

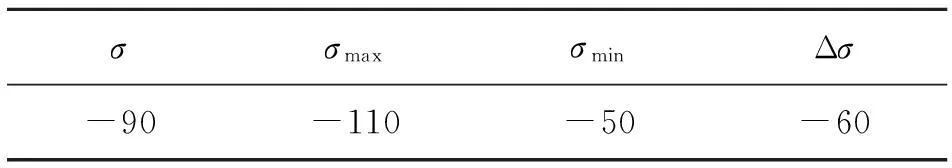

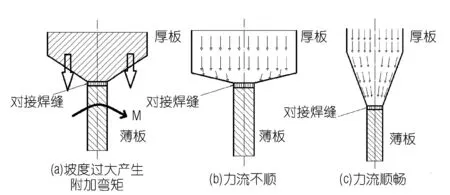

该公式适用于宏观裂纹扩展阶段。此时裂纹扩展方向与拉应力垂直,且为单一裂纹扩展。一般认为0.10 mm 对上式积分,得到裂纹扩展寿命的估计: (7) 式中,n≠2。当n=2时,结果为 (8) 4日照港桥式抓斗卸船机裂纹产生原因分析 4.1理论分析 假设运行台车裂纹的产生仅与其工作特点、载荷特性有关,则可初步断定裂纹是由长期的交变载荷所引起的疲劳裂纹,这也是最常见的原因。 由图1可知,在卸船机的1个工作循环内,海侧和陆侧的运行台车承受交变压应力。在卸船机工作时,运行台车反复承受交变应力,这是疲劳裂纹产生的普遍原因。初步判定,运行台车焊缝及其附近母材的裂纹是由疲劳产生的。 以日照港6台卸船机中的5号样机的最长裂纹为例,裂纹检测结论见表1。 表1 裂纹检测结论 检测结论:发现裂纹,不合格。 做近似处理,认为该裂纹为无限大板的中央裂纹,且处于宏观裂纹的扩展阶段,其扩展方向与交变压应力方向垂直,为单一裂纹扩展。 已知:卸船机运行台车材料为Q235A,其材料系数见表2。 根据该卸船机的特点,设计时陆侧运行台车腹板压应力见表3。 图1 卸船机工作循环内台车应力变化 材料KIC/(MPa·m)Kth/(MPa·m)CnQ235A126.54.192.68×10-103.78 表3 运行台车腹板应力(单位:MPa) 现检测到的裂纹长度为a1=307.5 mm 由公式1,公式2,可计算得当前裂纹长度时的裂纹强度因子: (9) 该裂纹为一般形态的无限大板的中央裂纹,取Y=1。 可知该处裂纹仍处于亚临界扩展状态(稳定扩展状态),根据公式5,计算得Q235材料在该结构的名义应力作用下的临界裂纹长度: (10) 由此可知,该处裂纹仍在临界裂纹长度之内,且该处裂纹适用于Paris公式。 确定裂纹初始长度a0: (11) 根据公式7计算,该裂纹从初始裂纹长度a0到现检测长度a1的扩展时间N=2.11×107。 实际情况下,日照港的该卸船机5号样机已工作7年,每天大约350个工作循环,利用率为60%~70%,可计算得到现已消耗寿命N1: (12) 比较N和N1,可知:N≫N1 由此可见,仅由疲劳导致的裂纹扩展寿命远远大于现已消耗的寿命。因此,疲劳裂纹扩展寿命远大于现已消耗的寿命,理论上在现工作循环次数内不应该出现这么长的裂纹[4]。由此可初步判定,认为运行台车焊缝及其附近母材的裂纹由疲劳产生是不正确的。该处裂纹的扩展,由交变应力导致的疲劳并非主要原因。 4.2设计分析 既然使用过程中的疲劳并非运行台车腹板裂纹扩展的主要原因,那么在设计制造过程中是否导致该运行台车存在缺陷呢? 查阅该卸船机5号样机的运行台车部分的设计图纸,发现了一个重大的设计错误,现截取图纸(见图2)如下进行说明。 由设计图纸可知,三级平衡梁的腹板与销轴轴套之间采用对接焊缝连接,且属于厚板与薄板对接。当采用对接焊缝连接不同厚度或不同宽度的钢板时,为减少应力集中,应当将板的一侧或两侧加工成坡度不大于1 ∶4的坡度,形成平缓过渡。在改变厚度时,焊缝的计算厚度取较薄板的厚度。而该设计图纸表明此处的焊接位置的坡度大于1 ∶4,因此会引起较大的应力集中,力的传递阻碍打,力流线不顺畅。经计算,大坪衡梁、中平衡梁、小平衡梁对接焊位置计算坡度均大于1 ∶4,计算坡度不符合焊接标准。 图2 大车行走机构(圈出的是轴套及近母材区,裂纹位置) 当应力集中在两变截面对接处,轴套传递下来的应力流向下传递至近母材。当坡度过大时,薄板(腹板)将承受附加弯矩,且有较大的应力集中,应力不能顺畅地传导至腹板,易产生开裂甚至断裂;当坡度满足对接焊标准时,力流线会随坡度缓慢变向汇合,能顺畅地传导汇集至焊缝及薄板(腹板),这种情况下腹板承力状态比较良好,见图3。 图3 腹板及套轴对接坡度对应力的影响 因此,该运行台车的裂纹产生和亚临界扩展(稳定扩展),在卸船机设计阶段,腹板及轴套对接结构不合理,导致应力集中,力流线不顺畅是主要原因。 4.3 分析结果 造成运行台车的裂纹产生和亚临界扩展的原因有以下2方面。 (1)设计制造阶段,腹板及轴套采用对接焊缝连接,但结构设计不合理,导致应力集中,力流线不顺畅,并对腹板的局部区域产生附加弯矩。 (2)运行台车工作中承受交变压应力[5],由此产生的疲劳也使得裂纹扩展。其中,设计错误是根本原因,如果设计中没有较大的应力集中,仅由疲劳导致裂纹扩展的寿命将大大提高,不会产生宏观长裂纹。 5结语 从日照港的卸船机运行台车开裂的分析看,其在设备管理中还存在一些问题,如对使用设备的设计制造过程没有做到良好的监督,对原有的设计单位的设计图纸没有进行详细的审核。由于设计单位对运行台车的对接焊缝处的设计不合理,港口企业对设计图纸的审查不到位,以致在使用过程中造成了不可弥补的损失。另外,在对设备日常维护和每月普查中,只注重经验辨识的危险点而忽视了对整机金属结构的检查,以及在设备管理过程中没有认真详细地执行规章制度,也是运行台车开裂的重要原因。 因此,要避免类似故障的发生,首先应加强设备的初期管理,加强对设备设计、制造阶段的审核。其次应当加强设备使用过程的维护和检查,做到重点检查,全面兼顾。在日常维护和点检中以易发生故障或故障修复位置的检查为主;在月检、季检时,应当对整机进行全面检查,不放过任何一个可能存在的故障源。最后,应当引进或推进TnPM体系,在人机精细化管理上下功夫。 参 考 文 献 [1]刘秀华,谢剑刚.桥式抓斗卸船机滑轮座底部裂纹的处理及分析[M].武汉:武汉科技大学,2010:25-27. [2]徐灏.疲劳强度设计[M].北京:机械工业出版社,1981:32-36. [3]丁隧栋,孙利民.断裂力学[M].北京:机械工业出版社,1997:26-28. [4]罗伟立.基于有限元和断裂力学的卸船机疲劳寿命评估[D].广州:华南理工大学,2014. [5]甘文兵,毛磊,戚战锋.基于有限元法的卸船机钢结构开裂原因分析[J].机械研究与应用,2014(6):52-54. 张文军: 276828,山东省日照市东港区黄海一路97号 Crack Mechanism Analysis of Bridge Grab Ship-unloader The Second Harbor Company of Rizhao Port Co., Ltd.Zhang Wenjun Abstract:To solve the cracking problem of bridge grab ship-unloader on Rizhao port, the types,causes and extension mechanism of fatigue crack are analyzed. The extension condition of crack is analyzed from the stress intensity factor of crack′s tip, the life estimation method of a structure with crack is given and the scheme of device management and routing maintenance is proposed. Key words:bridge grab ship-unloader; crack mechanism; stress intensity factor of crack′s tip 收稿日期:2016-05-08 DOI:10.3963/j.issn.1000-8969.2016.03.007