码头工程输煤皮带机落煤管系统布置形式分析

何遵祥 张晶华

中交第二航务工程勘察设计院有限公司

码头工程输煤皮带机落煤管系统布置形式分析

何遵祥张晶华

中交第二航务工程勘察设计院有限公司

摘要:介绍了输煤皮带机落煤管系统布置的分类;以江苏某工程为背景,对不同落煤管系统的结构特点,减少扬尘、系统维护和辅助设备配备等方面进行了比选,提出了多边槽型控制流道落煤管系统设计对策。

关键词:输煤; 皮带机; 落煤管系统

1落煤管系统布置分类

大型散货码头或电厂的转运落煤装置可分为常规四边形落煤管系统、圆管型曲线落煤管系统和多边槽型控制流道落煤管系统3种类型[1]。

常规四边形落煤管系统包括头部漏斗及护罩、中段常规四边型落煤管、下端折弯落煤管、全密封式带托板导料槽、缓冲锁气器、卸压布袋、回流管等装置。

圆管型曲线落煤管系统包括头部漏斗及护罩、中段圆管型曲线落煤管、下部导流箱及落料调节挡板、选配密封导料槽等。

多边槽型控制流道落煤管系统,在美国、澳大利亚及南非等国已经推广10年以上,在电厂、矿山及港口等行业有很成熟和广泛的应用。该系统包括头部集料漏斗及护罩、中段多边槽型曲线落煤管、下端给料匙、沉降式导料槽及密封尾箱等。

2工程实例

2.1工程概况

江苏某公司拟建设2个5万t级煤炭卸船泊位、1个1万t级煤炭装船泊位及相应配套设施,年设计通过能力为1 750万t,其中进口煤炭1 000万t,出口煤炭750万t。

2.2工程背景

多年来,常规输煤系统转运站的设计采用的方案基本上是参考行业规范如DT(II)A带式输送机手册来确定的。但从设计本身上讲,结构布置主要依据的是工程经验,常规落煤管不能有效地控制料流,存在着即便采用除尘器,转运站内粉尘浓度依然不达标的现象。因其结构设计中,没有充分考虑物料流动和空气流动的特点,所以在一些落差大的转运站内还普遍存在扬尘、洒料、磨损、堵煤等问题。这个问题困扰了物料输送行业很多年。

随着环保要求的提高及以人文为本的理念提升,行业内专家学者、制造厂家及用户尝试了很多办法,如做带托板的全密封导料槽,加回流管及卸压布袋,配合各种布袋、高压静电及冲击式湿式除尘器等手段。虽然有部分改观,但仍然无法从根本上解决问题。

本工程的建设单位具有较强的环保意识,且高度重视企业员工的生产生活环境,同时提高企业的经济效益,提出本项目需要对陆域#4转运站内的转运落煤管系统进行优化设计,其具体要求如下:

(1)粉尘得到有效控制,达到国家标准,工作环境大为改善;

(2)控制后期维护和辅助设备的费用。

因此,本工程的转运落煤系统要求具备粉尘外扬少、对皮带的影响小、连续可靠运行等特点。

3落煤管系统形式设计

3.1落煤管系统结构特点

(1)常规四边形落煤管系统。头部集料斗为非标设计,中间管子的形状为传统四边管型,最下部靠机械弯曲来增加摩擦阻力,需用缓冲锁气器。同时采用卸压布袋及导流管来缓释空气压力,重点采用全密封式带托板导料槽进行机械密封。无法进行仿真模拟。

(2)圆管型曲线落煤管系统。头部集料斗为非标设计,中间管子的形状呈曲线圆管型,靠弯曲来增加摩擦阻力,控制速度并约束中间段煤流状态。不需用缓冲锁气器,但下部采用导流箱及导流挡板等调节装置来导正落料,容易扬尘,仿真模拟易失效。弯曲半径导致倾角小,易堵煤。

(3)多边槽型控制流道落煤管系统。头部集料斗及下部给料匙为非标设计,中间管子的形状呈多边体槽型,靠流线形弯曲来增加摩擦阻力,控制速度,用形状来约束煤流状态并控制方向。内部提供平滑的运动线路,有利于防堵。不需用缓冲锁气器及导流挡板等阻碍或调节装置,结构本身具有这些功能,同时可进行仿真模拟。

3.2控制转运扬尘

落煤管是粉尘产生的主要源头,常规落煤管系统配备有导料槽,尽管边部密封较好,且也有尾部密封处理,甚至有的采用双密导料槽或加回流管(其他所谓无动力或微动力)。但是由于落煤管高度较高,且物料基本呈直线型落下,其内部产生空气旋流很大,导致导料槽出口风速大,从而产生大量扬尘。

多边槽型控制流道落煤管系统的基本特点是基本不需要外加动力除尘设备, 通过控制物料的流动,最大程度地减少浮尘的产生和减慢空气的流动速度,同时配合落料点处的粉尘沉降处理来达到除尘的目的,而且无需缓冲滚筒、缓冲锁气器及缓冲导流类挡板等常规设备。该系统是根据流体力学定律的应用以及对微粒运动的了解,在复杂的物料测试和计算机流动模拟的基础上设计出来的。

通过仿真实验可知,为实现落煤管预期的抑尘效果,需要控制物料以小于20°的角度撞击集料斗壁,这样物料是“冲刷”料斗壁, 而非“撞击”料斗壁;同时槽型设计使散开物料集中起来沿壁下冲,解决倒“煤灰”问题。物料以集中形式向下冲刷,一方面控制过快速度,另一方面集中物料使空气不易和其混合。在导料槽内控制物料流速,使之和皮带机带速相近,且方向和皮带运行方向一致,这样物料被放到皮带上,冲击力很小,同时也减少了导料槽中正压和空气速度,有利于剩余粉尘的沉降。

3.3系统维护和相关辅助设备配备

常规的四边形落煤管系统上面大部分还是传统的直管,下端做些机械弯曲,配常规缓冲锁气器、导流挡板及常规除尘器。转运站内总体粉尘不达标,工作状态需要带防毒面具进现场。衬板全部采用锰钢板。有洒煤现象,且堵煤状况严重,维护量较大,粉尘较大。该结构的重点是把导料槽做成全封闭的,再加上回流管和卸压布袋。基本上是传统方案的组合,着眼点在下面的导料槽部分,除尘采用常规除尘器。

圆管型落煤管的结构形状呈圆管状,靠弯曲来增加摩擦阻力,控制速度,末端用导流箱,内设导流挡板来约束煤流状态并控制方向。使用情况也较差。有轻微洒料,有可视性粉尘及明显的吸入性粉尘。另外堵煤现象比较严重,据现场人员反映,直径1.2 m的圆管,堵煤后胖点的人根本钻不进去,同样需要使用常规除尘器。

多边形落煤管的管子形状呈多边体槽型,靠弯曲来增加摩擦阻力,控制速度,用形状来约束煤流状态并控制方向。内部提供平滑的运动线路,有利于防堵,使用情况较好,无洒料,无可视性粉尘及无明显的吸入性粉尘,不需用缓冲锁气器等阻碍装置,配有小的扁布袋备用,运行过程中噪声很小。衬板大部分采用陶瓷砖,在局部直接冲击点部位采用耐磨钢板,基本实现了免维护。

通过实地调研已建工程案例对比分析,在提高抑尘效果的前提下,有效地控制了其后期维护和辅助除尘器的设备造价。

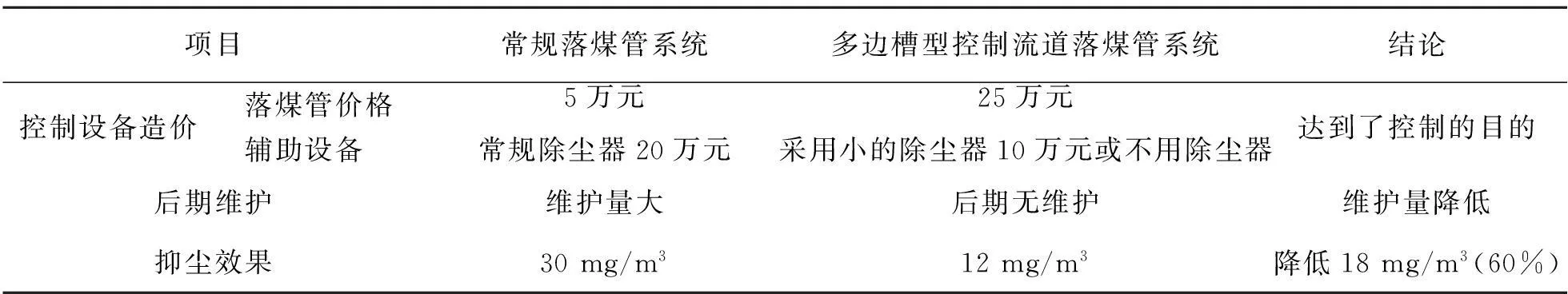

通过对落煤管结构特点的比选、除尘研究、后期维护及辅助设备的选择,本工程最终选择多边槽型控制流道落煤管系统的布置形式,详见表1。

表1 综合比选表

4结语

多边槽型控制流道落煤管系统不仅结构可靠,同时该系统在控制扬尘,整体费用控制方面都具备很大的优势,是一种理想的转运装置。

参 考 文 献

[1]姜之勇,赵建民,刘琦,等. 防堵逸尘曲线落煤筒在输煤系统中的应用[J]. 内蒙古电力技术,2013(2):72-79.

[2]孟凡彬,谭光道. 输煤栈桥落煤管存在的问题及解决措施[J]. 中国电力教育,2008(1):22-24.

何遵祥: 430071,武汉市民主路555号

Analysis of the Layout of Coal Falling Pipe System with Terminal Coal Belt Conveyor

CCCC Second Harbor Consultants Co.,Ltd.He ZunxiangZhang Jinghua

Abstract:In this paper the classification of the layout of coal falling pipe system used on coal transforming belt conveyor is introduced, and different systems are compared from the aspect of structure characteristic, reducing dust, system maintenance and ancillary equipment based on a project in Jiangsu. Finally, a design policy is presented for the coal falling pipe system with Multilateral groove control flow.

Key words:coal transformation; belt conveyor; coal falling pipe system

收稿日期:2016-03-03

DOI:10.3963/j.issn.1000-8969.2016.03.012