RTM工艺用室温可固化环氧树脂体系性能研究*

樊虎,杜瑞奎,王智,赵贵哲,张彦飞

(1.山西省高分子复合材料工程技术研究中心,太原 030051; 2.中北大学材料科学与工程学院,太原 030051)

RTM工艺用室温可固化环氧树脂体系性能研究*

樊虎1,2,杜瑞奎1,2,王智1,2,赵贵哲1,2,张彦飞1,2

(1.山西省高分子复合材料工程技术研究中心,太原 030051; 2.中北大学材料科学与工程学院,太原 030051)

摘要:选取了三种低黏度且可以室温固化的环氧树脂体系:QC350A/B,1564/HY3487,EV6620/HVC188,表征了树脂体系的流变性能、室温固化固化度及固化物弯曲性能。结果表明:三种环氧树脂体系在20~50℃有适于树脂传递模塑(RTM)工艺的低黏度操作平台;室温固化2周内固化度可达到90%,可以完成室温固化;室温固化21 d弯曲强度与高温后处理试样相当,弯曲弹性模量优于高温后处理试样,室温固化能够满足使用性能要求。

关键词:室温固化;流变性能;固化度;弯曲性能

联系人:赵贵哲,教授,主要从事高分子及其复合材料研究

树脂传递模塑(RTM)成型工艺是在一定的温度、压力下,采用注射设备将专用低黏度树脂体系注入预先置有按性能和结构要求设计好的增强材料预制体的模具型腔中,浸润其中的增强材料,然后树脂固化成型而制备复合材料的工艺。RTM工艺具有产品质量好、生产效率高、易于生产大型整体复合材料构件等优点,近年来广泛用于航空航天、汽车、风机发电等领域[1]。RTM工艺的成功应用要以专用低黏度树脂体系为基础[2],要求树脂体系在工艺温度下有较低黏度(<800 mPa·s)和较长的适用期,以满足树脂对纤维的浸润需求。

环氧树脂是目前应用最多的制备高性能复合材料的基体[3],实际应用中为获得较好的力学性能和耐热性能,常需高温下固化。但高温固化会造成制品产生较大的内应力,且能耗高,不利于成本的降低[4]。环氧树脂的室温固化是一种节能固化方式,使用室温固化制备的复合材料制品尺寸精度高,固化残余应力低,尤其适合制备不便加热的大型和形状复杂的复合材料构件,可以大大降低高温固化所需设备和工艺辅料等带来的高成本和高能耗[5]。RTM工艺用室温可固化环氧树脂要兼顾RTM工艺可操作性和室温固化性能[6],即树脂体系在室温下应有一个较长时间的低黏度平台以保证树脂充模完全及对纤维的良好浸润,室温下可以完成固化且室温固化物的力学性能和物理性能满足使用要求。RTM工艺技术的关键之一是寻找理想树脂体系[7]。

笔者对比研究几种可以完成室温固化的环氧树脂体系的流变性能、室温固化度及固化物弯曲性能,期望能找到室温黏度低且有稳定的低黏度操作平台,满足RTM工艺注射要求,室温固化固化度高、力学性能优异的环氧树脂体系,以用于大型构件的RTM工艺制备。

1 实验部分

1.1主要原材料

环氧树脂/固化剂(质量比):QC350A/ B(100∶31),上海惠柏新材料科技有限公司;

环氧树脂/固化剂(质量比):1564/ HY3487(100∶32),上海派信复合材料有限公司;

环氧树脂/固化剂(质量比):EV6620/ HVC188(100∶33),东莞立德环氧科技有限公司。

1.2主要设备及仪器

旋转黏度计:NDJ–8s型,上海平轩科技仪器有限公司;

差示扫描量热(DSC)仪:DSC1型,瑞士梅特勒托利多有限公司;

万能试验机:CMT5105型,美斯特工业系统有限公司。

1.3性能测试

(1)动态特性黏度测试。

称取20 g树脂与相应比例的固化剂,混合均匀,使用旋转黏度计测定树脂共混体系在恒定升温速率下的黏度变化,升温速率1℃/min。

(2)等温特性黏度测试。

选取25,35,45,55,65℃为测试温度点,测试树脂共混体系在恒温状态下黏度随时间的变化。

(3) DSC测试。

用DSC仪分析树脂体系固化反应的反应热及固化度。将树脂和相应比例的固化剂混合均匀并称取5 mg混合均匀的样品用于DSC测试,升温速率为10℃/min,测试温度范围为25~250℃,用来表征树脂固化过程中的放热情况。将不同树脂体系室温固化不同时间,取5 mg固化后的粉末用于DSC测试,升温速率为10℃/min,测试温度范围为25~250℃,得到树脂体系室温固化不同时间的残余放热量,以计算树脂的固化度。

(4)弯曲性能测试。

分别制备3种树脂体系的浇铸体并进行不同方式的固化。一种固化形式为室温固化24 h后,在80℃下后固化6 h;另一种固化形式为室温固化21 d。固化完成的浇铸体按照GB/T2570–1995进行弯曲样条的制备及弯曲性能测试。

2 结果与讨论

2.1树脂体系的固化特性

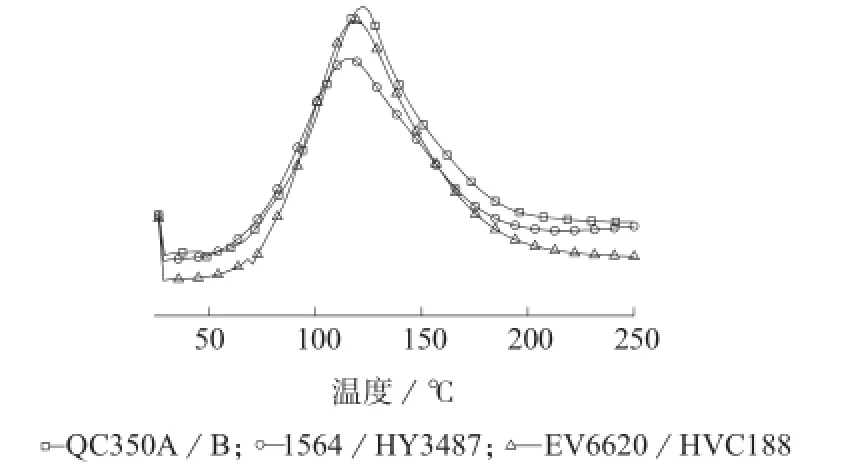

根据DSC测试结果绘制树脂体系动态DSC曲线(如图1所示),并利用DSC分析软件得到树脂

体系DSC特征温度,其结果见表1。

图1 不同树脂体系的动态DSC曲线

表1 不同树脂体系DSC特征温度 ℃

由树脂体系动态DSC曲线可以看出,三种树脂体系在较宽的温度范围内均有较为平缓的单一放热峰,说明各组分反应同步,温度波动对树脂体系的反应影响较小,这对复合材料的成型是有利的。表1为不同树脂体系固化反应的Ti,Tp及Te值,在起始固化反应温度之前,DSC曲线存在一段较长的平滑曲线,说明在此段平滑曲线对应温度范围内树脂反应较为缓慢,黏度较为稳定,存在较宽的RTM工艺操作窗口。RTM工艺要求树脂体系固化放热峰低,以100~180℃为宜[8],由表1不同树脂体系放热峰值温度可以看出,三种树脂体系固化放热峰低,适于RTM工艺要求。

2.2树脂体系的动态黏度特性

图2为不同树脂体系的动态黏度曲线。

图2 不同树脂体系的动态黏度–温度曲线

由 图2可 知,1564/HY3487和EV6620/ HVC188树脂体系在20~70℃范围内有低于200 mPa·s的低黏度平台,达到起始固化温度后,黏度迅速增大,失去流动性;QC350A/B树脂体系在20~85℃范围内有低于200 mPa·s的低黏度平台,达到起始固化温度后,黏度迅速增大,失去流动性。结合DSC分析结果和树脂固化热扩散因素的影响,选择25,35,45,55,65℃为等温黏度温度测试点。

2.3树脂体系的等温黏度特性

图3为不同树脂体系在选定的温度下黏度随时间的变化曲线。

图3 不同树脂体系等温黏度–时间曲线

由图3可看出,等温条件下随着时间的延长,树脂体系黏度逐渐增大。温度较低时,树脂体系初始阶段固化反应速度较慢,出现长时间的低黏度平台,随着时间延长,固化反应速度加快,黏度增长越来越快;温度升高,树脂体系低黏度平台时间缩短,树脂固化反应速度较快,黏度以较快的速度迅速增大。RTM工艺要求树脂体系在注射温度下具有一定时间的稳定期,即具有保持一定时间的黏度低于800 mPa·s的工艺操作平台,稳定期大于2 h的基体树脂能够满足RTM工艺的成型要求[9]。由图3可知,在25℃时,三种树脂体系的初始黏度均低于200 mPa·s,且有较长时间的低黏度操作平台,黏度达到800 mPa·s的时间分别为191,156,134 min,可以满足RTM工艺的室温注射要求。温度升高,树脂体系低黏度平台时间缩短,温度达到55和65℃时低黏度平台时间过短,不利于RTM工艺的实际操作。在实际工艺操作过程中,可根据构件大小及充模时间长短在20~50℃范围内合理选择注胶温度。

2.4树脂体系室温固化固化度

对三种树脂体系室温固化不同时间的固化度进行了研究,根据DSC曲线中室温固化不同时间的树脂体系的残余放热量计算其室温固化不同时间的固化度[10]。根据残余放热量计算固化度的公式为:

固化度=(H–H')/H×100% (1)

式中:H为液态树脂在测试温度范围内的总放热量,J/g;H′为室温固化不同时间的树脂固化物在测试温度范围内的残余放热量,J/g。

用DSC表征了不同树脂体系固化过程总放热量及室温固化不同时间的固化物的残余放热情况,结果见表2。

表2 不同树脂体系室温固化不同时间固化情况

由表2可知,三种树脂体系室温固化14 d之后固化度基本能达到90%,说明三种树脂体系均能完成室温固化。其中QC350A/B体系室温固化7 d固化度即可达到90.09%,说明其室温固化的固化度在较短时间内就可以达到较高程度。EV6620/ HVC188体系室温固化14 d的固化度为89.34%,与另两种体系相比室温固化程度相对较差。1564/ HY3487体系室温固化7 d固化度仅为78.56%,室温固化时间延长,固化度提高,室温固化14 d的固化度达到了92.03%,固化度随室温固化时间的延长增长幅度最大。

2.5树脂体系室温固化弯曲性能

两种不同固化方式的浇铸体弯曲强度如图4所示。由图4所示的不同固化制度下不同树脂体系浇铸体的弯曲强度对比图可以看出,室温固化21 d的树脂体系浇铸体弯曲强度已经与高温后处理的浇铸体相当,说明这几种树脂体系可以完成室温固化,且室温固化力学性能良好。其中1564/HY3497树脂体系室温固化弯曲强度稍高于高温后固化处理的试样,达到了104.80 MPa,为三种树脂体系中弯曲性能最优的。

图4 不同树脂体系不同固化制度材料弯曲强度对比

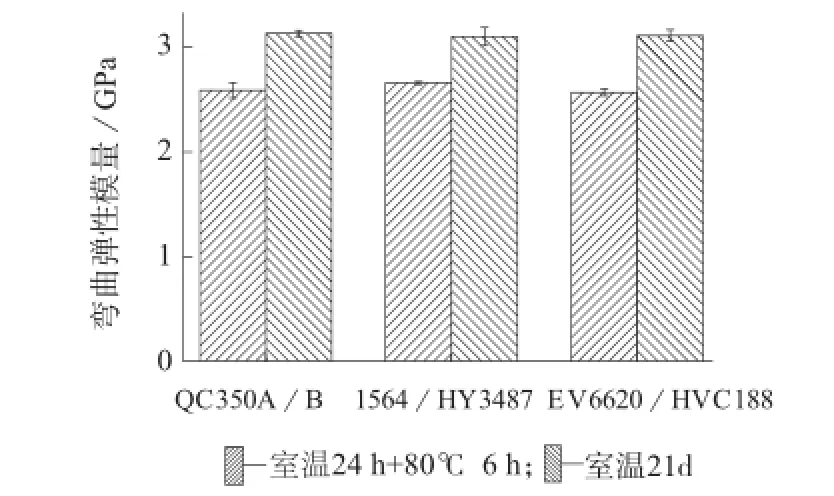

图5为不同树脂体系不同固化制度下的弯曲弹性模量对比图。由图5可知,室温固化21 d树脂体系浇铸体的弯曲弹性模量均高于高温后处理的试样,说明室温固化浇铸体抵抗弹性变形能力大,在一定弯曲应力作用下,发生弯曲弹性变形小。

图5 不同树脂体系不同固化制度材料弯曲弹性模量对比

3 结论

(1) QC350A/B,1564/HY3487,EV6620/ HVC188树脂体系在20~50℃内有较长的黏度低于200 mPa·s的低黏度平台,满足RTM工艺注射要求,可以根据构件大小合理选择注胶温度。

(2)三种树脂体系均可以完成室温固化,EV6620/HVC188树脂体系室温固化程度最低,QC350A/B体系室温固化程度最高,1564/ HY3487树脂体系室温固化固化度的增加随时间的延长增长幅度最大,且能达到较高的固化度。

(3)室温固化21 d的弯曲强度达到与高温后处理相当的程度,弯曲弹性模量均优于高温后处理试样,说明三种树脂体系室温固化都可以获得良好的力学性能。

参 考 文 献

[1] 柴红梅,王雷,吕金燕.RTM 用高性能环氧树脂体系研究[J].玻璃钢/复合材料,2009(1):28–30.

Chai Hongmei,Wang Lei,Lv Jinyan. Study on the high performance resin system for resin transfer molding[J]. Fiber Reinforced Plastics /Composites,2009(1):28–30.

[2] 尹昌平,肖加余,曾竟成,等.E–44环氧树脂体系流变性能研究[J].宇航材料工艺,2008(5):67–70.

Yin Changping,Xiao Jiayu,Zeng Jingcheng,et al. Rheological behavior of E–44 resin system[J]. Aerospace Materials & Technology,2008(5):67–70.

[3] 苏曹宁,范广宏,陈蕴博.RTM 用中温固化环氧树脂基体的研究[J].热固性树脂,2014,29(2):14–17.

Su Caoning,Fan Guanghong,Chen Yunbo. Study on the moderate temperature curing epoxy resin system for resin transfer molding[J]. Thermosetting Resin,2014,29(2):14–17.

[4] 张宝华,叶俊丹,陈斌,等.固化温度对环氧树脂固化物性能的影响[J].塑料工业,2009,37(9):64–66.

Zhang Baohua,Ye Jundan,Chen Bin,et al. Influence of curing temperature on performance of epoxy thermosets[J]. China Plastics Industry,2009,37(9):64–66.

[5] 杨卫朋,宁荣昌,明璐,等.环氧树脂室温固化体系的研制及性能研究[J].中国胶粘剂,2012,21(8):23–26.

Yang Weipeng,Ning Rongchang,Ming Lu,et al. Study on preparation and properties of epoxy resin system with room temperature curing[J]. China Adhesives,2012,21(8):23–26.

[6] He S,Liang G,Yan H,et al. High performance toughened cyanate ester resin with low injection temperature for RTM process[J]. Polymers for Advanced Technologies,2009,20(2):143–146.

[7] 尹昌平,刘钧,曾竟成.RTM 工艺用双酚F 型环氧树脂体系研究[J].玻璃钢/复合材料,2006(2):27–31.

Yin Changping,Liu Jun,Zeng Jingcheng. Research of bisphenol-F epoxy resin system for RTM process[J]. Fiber Reinforced Plastics,2006(2):27–31.

[8] 赵卫生,孙超明,王文晶,等.RTM 用改性乙烯基酯树脂体系成型工艺及性能研究[J].玻璃钢/复合材料,2013(3):106–108.

Zhao Weisheng,Sun Chaoming,Wang Wenjing,et al. The research of modified vinyl ester resin system forming process and properties in RTM[J]. Fiber Reinforced Plastics/Composites,2013(3):106–108.

[9] 张春静,杨慧丽.低黏度聚酰亚胺的结构与性能[J].塑料,2013,42(2):92–96.

Zhang Chunjing,Yang Huili. Structure and properties of low viscosity polyimide resin[J]. Plastics,2013,42(2):92–96.

[10] Chatterjee A,Gillespie J W. Room temperature-curable VARTM epoxy resins: Promising alternative to vinyl ester resins[J]. Journal of Applied Polymer Science,2010,115(2):665–673.

Study on Properties of Room Temperature-Curable Epoxy Resins

Fan Hu1, 2, Du Ruikui1, 2, Wang Zhi1, 2, Zhao Guizhe1, 2, Zhang Yanfei1, 2

(1. Research Center for Engineering Technology of Polymeric Composites of Shanxi Province, Taiyuan 030051, China;2. Shool of Materials Science and Engineering of North University of China, Taiyuan 030051, China)

Abstract:Three room temperature-curable epoxy candidate resins with low viscosity:QC350A/B,1564/HY3487,EV6620 /HVC188 were characterized for rheological properties,degree of cure for different time in room temperature and room temperature cured flexural properties. The results indicate that three epoxy resins exhibite a long-term stable resin transfer moulding operating platform in 20-50℃. The degree of cure reach 90% after been cured at room temperature for different elapsed times. The flexural strength of samples cured at room temperature for twenty-one days is comparable to the samples cured at higher temperature. The flexural modulus of samples cured at room temperature for twenty-one days is superior to the samples cured at higher temperature. So the mechanical properties of candidate resins cured at room temperature met the requirements when used as structural parts.

Keywords:room temperature moulding;rheological property;degree of cure;flexural property

中图分类号:TQ323.5

文献标识码:A

文章编号:1001-3539(2016)04-0035-04

doi:10.3969/j.issn.1001-3539.2016.04.008

收稿日期:2016-01-28

*山西省科技创新项目(2009101004)