磺化聚砜/聚醚砜纳滤膜的制备及性能表征*

李浪,张敏敏,何颖,钟金成,苏相樵,张凯舟,姚勇,秦舒浩

(1.贵州师范大学化学与材料科学学院,贵阳 550001; 2.国家复合改性聚合物材料工程技术研究中心,贵阳 550014;3.贵州省材料技术创新基地,贵阳 550014)

磺化聚砜/聚醚砜纳滤膜的制备及性能表征

*

李浪1,2,张敏敏2,3,何颖1,钟金成1,2,苏相樵2,3,张凯舟2,3,姚勇2,3,秦舒浩2,3

(1.贵州师范大学化学与材料科学学院,贵阳 550001; 2.国家复合改性聚合物材料工程技术研究中心,贵阳 550014;3.贵州省材料技术创新基地,贵阳 550014)

摘要:采用相转化法制备了磺化聚砜(SPSF)/聚醚砜(PES)共混新型纳滤膜,并研究了SPSF/PES共混质量比、水解的苯乙烯–马来酸酐共聚物(H–PSMA)的添加量、铸膜液预蒸发时间和温度对膜的脱盐率及水通量的影响。结果表明,当SPSF/PES共混质量比为4∶6,添加剂H–PSMA的质量分数为2%,铸膜液预蒸发时间为3 min,预蒸发温度为70℃时,在操作压力为0.5 MPa,料液温度为25℃下,SPSF/PES共混膜对2 g/L的Na2SO4盐溶液脱盐率为56.77%,水通量为24.45 L/(m2·h)。

关键词:磺化聚砜;聚醚砜;纳滤膜;共混

联系人:秦舒浩,博士,研究员,主要从事聚合物结构与性能方面的研究

随着人类科技的不断进步,分离技术在人类日常生活中的应用日益广泛,膜分离技术日益受到人们的关注[1]。纳滤(NF)是一种介于反渗透与超滤之间的新型压力驱动膜分离过程,因此在以前纳滤膜又常常被称为超低压反渗透膜(LPRO),或称选择性反渗透膜或松散反渗透膜(Loose RO)[2–3]。众所周知,纳滤膜有比较特殊的分离性能,其原因就是纳滤膜特殊的孔径范围以及在制备纳滤膜时的特殊处理(如复合化、荷电化)。纳滤膜的一个很大特征是膜中或膜表面存在带电基团,这就使得纳滤膜分离具有两大特性,即筛分效应和电荷效应。筛分效应即当某离子的直径大于膜的孔径,则该物质将被膜截留,反之则透过;而膜的电荷效应则是指离子与膜所带电荷的静电相互作用。对不带电荷的分子的过滤主要是靠位阻效应即筛分效应,利用筛分效应可以将不同分子量的物质分离;而对于带有电荷的物质则主要靠荷电效应将其分离。纳滤膜表面分离层可以由聚电解质构成,膜表面带有一定的电荷,大多数纳滤膜的表面带有负电荷,它们通过静电相互作用,阻碍多价离子的渗透,这也使得纳滤膜在低压下仍然能够达到很高的脱盐率[4–5]。

笔者采用高分子荷电材料磺化聚砜(SPSF)与聚醚砜(PES)作为基膜制备材料,并以水解的苯乙烯–马来酸酐共聚物(H–PSMA)和无毒环保的聚乙二醇400(PEG400)作为添加剂,通过相转化法制备SPSF/PES共混纳滤膜,此外通过观察膜断面的结构与形态[6]、测试膜的水通量以及膜对二价盐硫酸钠溶液的截留率等手段来考察制备SPSF/PES纳滤膜的最佳条件。

1 实验部分

1.1主要原材料

PES:德国巴斯夫化学公司;SPSF:磺化度10%,自制;

N,N-二甲基乙酰胺(DMAc):工业级,德国巴斯夫化学公司;

乙醇:分析纯,国药集团化学试剂有限公司;

PEG400:化学纯,国药集团化学试剂有限公司;

无水硫酸钠:分析纯,重庆川江化学试剂厂;

PSMA:自制。

1.2仪器及设备

傅立叶变换红外光谱(FTIR)仪:NEXUS670型,美国Thermo Nicolet公司;

扫描电子显微镜(SEM):QUANTA FEG250型,美国FEI公司;

接触角测量仪:DSA25型,大昌华嘉商业(中国)有限公司;

电导率仪:雷磁DDS–307A型,上海仪电科学仪器股份有限公司;

膜性能测试装置:自制。

1.3PSMA的水解

PSMA可溶于碱性水溶液,其钠盐作为阴离子型高分子表面活性剂,不管是在医药载体等方面还是在乳化剂、增稠剂方面都已经有大量应用[7–9]。图1为PSMA在碱性水溶液下的水解反应式。

图1 PSMA的水解反应式

将PSMA加入到1 mol/L的NaOH溶液中常温下搅拌24 h,之后用去离子水洗净,将得到的H–PSMA放入70℃烘箱中烘24 h待用。

1.4SPSF/PES共混膜的制备

将PEG400、无水乙醇、DMAc以及H–PSMA加入三口烧瓶中,在60℃条件下用强力搅拌器搅拌大约2 h使H–PSMA完全溶解,然后往三口烧瓶中加入SPSF,待SPSF完全溶解后再加入PES,之后一直搅拌大约10 h,保持60℃用超声处理铸膜液20 min使得铸膜液形成均一、稳定的溶液,恒温静置脱泡12 h,在洁净的铸膜室中将脱泡完全的铸膜液浇注在玻璃板上刮膜,放入设定好温度的烘箱中一定时间后迅速放入一定温度的凝固浴(纯水)中,形成液–固相转变,固化成膜,之后将膜取出放入去离子水浸泡保存,并每12 h换一次去离子水。

1.5FTIR分析

将PSMA粉末与适量溴化钾混合均匀后压片,将压好的样品放入FTIR仪器中,在4 000~500 cm–1波数范围内测试样品。

1.6膜断面结构形态的表征

将膜用剪刀剪成长、宽适中的条状后放入液氮将其脆断,然后用导电胶将样品固定在样品台上,经喷射装置镀金处理后使样品具有导电性,并通过SEM观察膜的断面形态。

1.7水接触角的测定

通过固定小液滴的方法用接触角测量仪测试膜的接触角[10],该接触角用于表征膜的亲水性能。室温下用微量注射器将去离子水滴于材料表面,液滴直径约3~4 mm,静止3 min,快速测得接触角[11]。为了使测得的数据更加准确,在膜上选取3处不同的位置来进行测试[12]。

1.8膜的水通量与脱盐率测试

本实验中水通量的测试是将制备好的SPSF /PES共混膜用去离子水洗净后,将膜放入自制的膜性能测试装置中测试,其中取圆形膜片直径为5 cm,测试所用溶液为去离子水配置的2 g/L的Na2SO4盐溶液。在正式测试之前先在0.5 MPa下预压30 min,待水通量基本稳定后用小烧杯收集原料液和透过液,记录好原料液和透过液的含量并计算水通量。

对于脱盐率的测试,先用电导率仪测定原料液和透过液的电导率,根据电导率及Na2SO4物质的标准曲线计算出Na2SO4的浓度。通过公式(1)计算膜对Na2SO4盐溶液的脱盐率。

式中:R——脱盐率,%;

Cp——透过液浓度,g/L;

Cf——原料液浓度,g/L。

2 结果与讨论

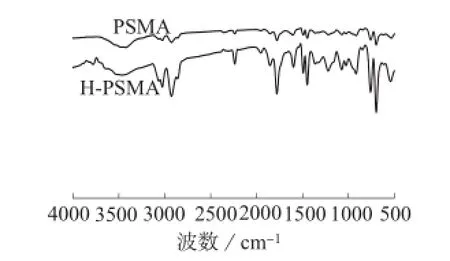

2.1FTIR分析

图2为PSMA和H–PSMA的FTIR谱图。从图2可以看出,出现1 853 cm–1和1 774 cm–1这两个吸收峰说明该物质存在五元环的酸酐基团,从而证明了该物质中有马来酸酐基团[13]。在H–PSMA 的FTIR谱图中的1 695 cm–1处出现的吸收峰对应膜中C=O基团,3 011 cm–1出现的吸收峰对应膜中羧基的—OH基团。该结果说明了PSMA被成功水解。

图2 PSMA和H–PSMA的FTIR谱图

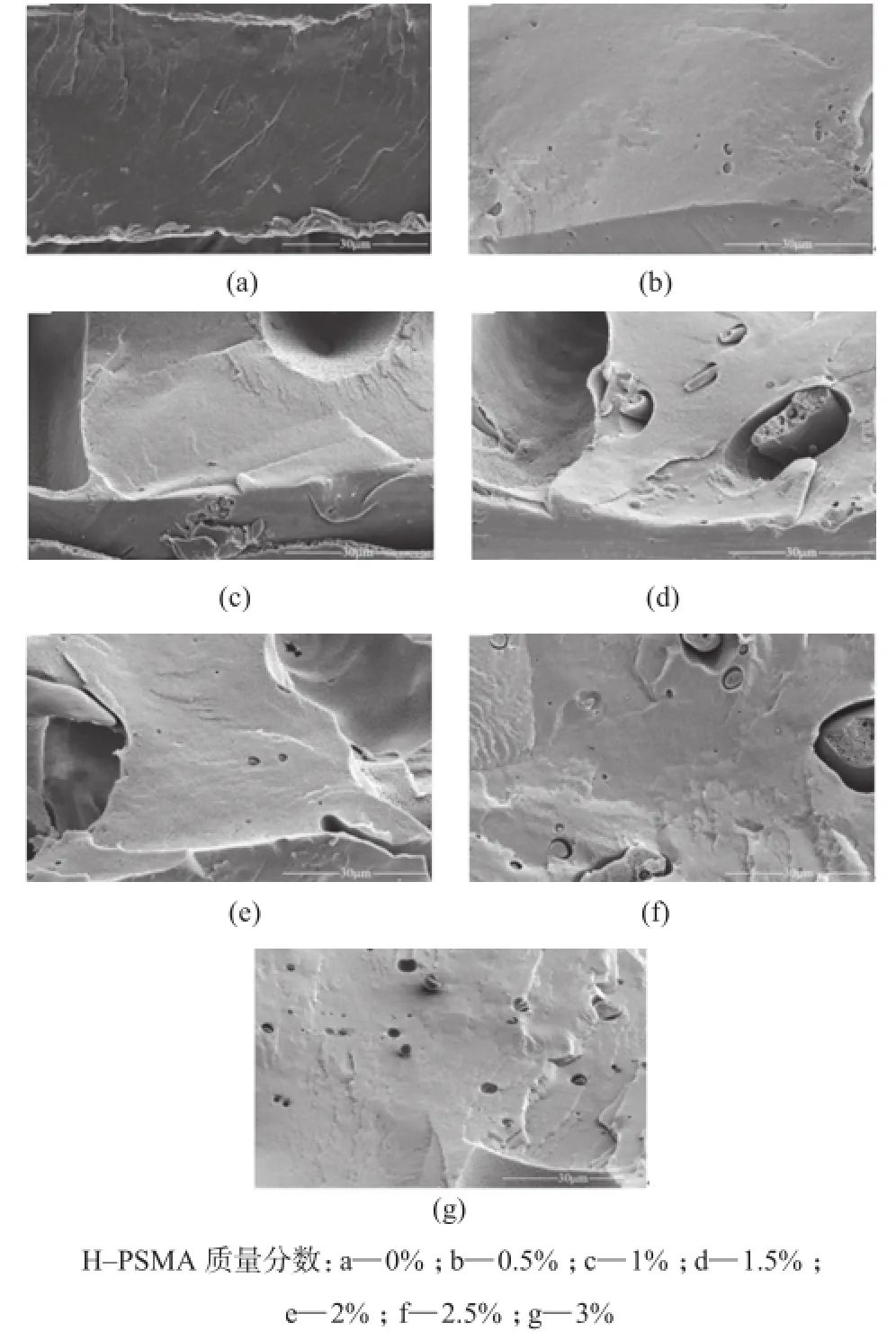

2.2膜的结构形态分析

图3为不同H–PSMA含量的膜的断面结构图。

图3 不同H–PSMA含量的膜的断面结构

从图3可以看出,膜孔径大约在几十纳米左右,随着H–PSMA含量的增加,膜断面层出现海绵状结构,从图3f和图3g这两张图上可以很明显地看到,H–PSMA已经达到了溶解上限,在相转化法制膜过程中,未溶解的H–PSMA会有部分扩散到凝固浴中去,这就使得这部分H–PSMA充当了成孔剂的角色,在没有破坏表面皮层的基础上提高了膜的水通量。

2.3SPSF/PES共混膜的亲水性测试

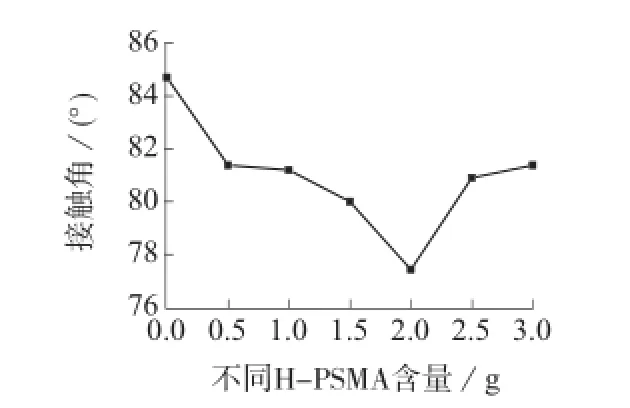

膜的亲水性能够通过测试其接触角来表征,接触角越小,表明这种膜亲水性越好[14]。通常情况下,提高膜的亲水性也能改善膜的抗污染性能。因H–PSMA含酸根,会使得膜带负电荷,最终会由于荷电效应不仅能提高膜的水通量,而且能改善膜的抗污染性。图4是往膜中添加不同含量的H–PSMA测得的接触角。从图4可以看出,在不添加H–PSMA的情况下,膜的接触角最大为(84.7±3)°,随着H–PSMA的质量分数从0%增加到2%,接触角依次从(84.7±3)°逐渐减小到(77.43±3)°,之后随着H–PSMA含量的增加,接触角依次增大,这说明当H–PSMA的质量分数增加到2%时对膜水通量的提高达到了一个临界值。产生这一变化的原因可能是在H–PSMA含量很高的情况下,铸膜液中有极少部分的H–PSMA和溶剂乙醇发生了轻微的反应,这不但消耗了H–PSMA,而且反应的部分产物还附着在膜表面,从而导致膜的亲水性下降。

图4 不同H–PSMA含量的膜的接触角

2.4SPSF/PES共混膜的水通量和过滤性能分析

(1) SPSF/PES共混比对膜性能的影响。

通过调整SPSF与PES的质量比分别为0∶1,3∶7,4∶6,5∶5,6∶4,7∶3,考察SPSF与PES共混比对膜性能的影响。当SPSF与PES共混比为0∶1和3∶7时,很难形成铸膜液进行刮膜。由图5中水通量和脱盐率的变化曲线可以看出,随着SPSF在SPSF与PES共混比中占的比例越大,膜的水通量从最初4∶6时的24.45 L/(m2·h)增加到7∶3 时的48.33 L/(m2·h),而膜的脱盐率从最初4∶6时的56.77%下降到7∶3时的36.17%,产生这一现象的原因可能是随着SPSF含量的增加,SPSF/PES共混膜的孔隙率随之增大,破坏了膜的致密性,也降低了膜表面的电荷密度,从而导致水通量增大,脱盐率下降;也可能是当SPSF含量增加之后抑制了PES凝胶化速率,这也会导致水通量增大,脱盐率下降。

图5 不同SPSF/PES共混比下膜的水通量和对Na2SO4溶液脱盐率

(2)预蒸发时间对膜性能的影响。

预蒸发是溶剂从铸膜液中不断扩散的过程。对于挥发性溶剂体系,预蒸发时间是影响膜性能的重要因素之一[15]。在SPSF/PES共混比为4∶6,H–PSMA质量分数为2%时,将脱泡完全的铸膜液浇注在玻璃板上刮膜,放入70℃烘箱中一定时间后迅速放入一定温度的凝固浴(纯水)中固化成膜,图6是不同的预蒸发时间下制得的膜的水通量和脱盐率。从图6可以看出,随着预蒸发时间的延长,膜的水通量下降,脱盐率提高,当预蒸发时间达到3 min时,此刻的脱盐率到达一个临界值,之后随着预蒸发时间的再次延长,膜的脱盐率逐渐下降直至趋于平缓。造成这一现象的原因可能是随着预蒸发时间的延长,铸膜液中的溶剂在不断地挥发,使得铸膜液表层聚合物浓度不断增大,从而在膜的表面形成致密层。膜表面致密层的致密程度越高,膜的水通量越小,脱盐率越高[16]。

图6 不同预蒸发时间下膜的水通量和对Na2SO4溶液的脱盐率

(3)预蒸发温度对膜性能的影响。

通过调节预蒸发温度可以调节膜表层的致密性及膜结构,所以在保持SPSF/PES共混比为4∶6,H–PSMA质量分数为2%,预蒸发时间为3 min的前提下,考察不同预蒸发温度对膜性能的影响。图7是不同的预蒸发温度下制得的膜的水通量和脱盐率。从图7可以看出,当预蒸发温度从60℃升高到70℃时,膜的水通量从18.33 L/(m2·h)增加到24.45 L/(m2·h),脱盐率从20.67%提高到56.77%,之后随着预蒸发温度的升高,水通量和脱盐率都在下降。主要原因可能是由于当预蒸发温度较低时,在溶剂挥发的基础上,大分子链段的运动使得膜的孔径变大,同时皮层变得致密,所以当预蒸发温度从60℃升高到70℃时,膜的水通量和脱盐率都上升。但当继续增加预蒸发温度,链段运动加快,导致膜断面的孔径和数量变少,同时可能有极少部分的乙醇和H–PSMA发生酯化反应,而且温度升高,也可能破坏了膜的结构,从而水通量和脱盐率都下降。

图7 不同预蒸发温度下膜的水通量和对Na2SO4溶液的脱盐率

3 结论

(1)随着H–PSMA含量的增加,膜的接触角随之降低,膜的亲水性能逐渐得到改善。当H–PSMA质量分数超过2%以后,膜的接触角开始增大,膜的亲水性能的改善在H–PSMA质量分数为2%达到临界值。

(2)随着SPSF在SPSF与PES共混比中所占比例的增加,膜的水通量增加,脱盐率下降。当SPSF与PES共混比在4∶6~6∶4范围内时,膜的综合性能较好。

(3)随着预蒸发时间的延长,膜的水通量下降,脱盐率提高,当预蒸发时间达到3 min时,脱盐率到达一个临界值,之后随着预蒸发时间的再次延长,膜的脱盐率逐渐下降直至趋于平缓。为使膜有较大的水通量的同时还保持高脱盐率,预蒸发时间为3 min最好。

(4)当预蒸发温度从60℃升高到70℃时,膜的水通量和脱盐率都得到提高,之后随着预蒸发温度的升高,水通量和脱盐率都在下降。特别是在100℃下降得尤为明显。

(5)当PEG400质量分数为5%,乙醇为15%,SPSF/PES共混质量比为4∶6,添加剂H–PSMA的质量分数为2%,铸膜液预蒸发时间为3 min,预蒸发温度为70℃时,在操作压力为0.5 MPa,料液温度为25℃下,SPSF/PES共混膜对2 g/L的硫酸钠溶液脱盐率为56.77%,水通量为24.45 L/(m2· h),在该配方和工艺下制得的SPSF/PES共混膜性能达到最好。

参 考 文 献

[1] Matsumoto Y. Preparation of composite UF membranes of sulfonated polysulfone coated on ceramics[J]. J Membr Sci,1999,158:55–62.

[2] 刘金盾,高爱环,万亚珍,等.纳滤技术及高分子纳滤膜的制备[J].郑州工业大学学报,2001,22(4):34–37.

Liu Jindun,Gao Aihuan,Wan Yazhen,et al. Nanofiltration and preparation of polymerized composite nanofiltration membrane[J]. Journal of Zhengzhou University of Technology,2001,22(4):34–37.

[3] Li Xiang,Zhang Zhongguo,Ren Xiaojing,et al. Progress in nanofiltration membrane materials[J]. Chemical Industry and Engineering Progress,2014,33(5):1 210–1 218.

[4] 曹明.纳滤膜分离技术的研究及应用[J].广州化工,2011,39(18):13–26.

Cao Ming. The study and application of nanofiltration membrane[J]. Guangzhou Chemical Industry,2011,39(18):13–26.

[5] 俞三传,高从堦,张建飞.复合纳滤膜及其应用[J].水处理技术,1997,23(3):139–145.

Yu Sanchuan,Gao Congjie,Zhang Jianfei. Composite nanofiltration membranes and their application[J]. Technology of Water Treatment,1997,23(3):139–145.

[6] 马冯,张玉忠,丁晓莉,等.磺化聚砜/聚醚砜共混非对称纳滤膜的制备与性能表征[J].膜科学与技术,2012,32(1):46–50.

Ma Feng,Zhang Yuzhong,Ding Xiaoli,et al. Preparation and characterization of SPSF/PES blend asymmetric nanofiltration membranes[J]. Membrane Science and Technology,2012,32(1):46–50.

[7] Leckband D E,Borisov O V,Halperin A. Cold and hot denaturation of polysoaps[J]. Macromolecules,1998,31(7):2 368–2 374.

[8] Shulkin A,Stover H D H. Microcapsules from styrene-maleic anhydride copolymers:study of morphology and release behavior[J]. J Membr Sci,2002,209(2):433–444.

[9] Mukhamedova R F. Kinetics of immobilization of 1,2,5-trimethyl-4-dimethyl phosphonopiperid-4-ol with maleic anhy dride-styrene copolymer[J]. Russina J Applied Chem,2008,81(9):1 645–1 647.

[10] Padaki M,Isloor A M,Belavadi G,et al. Preparation,characterization and performance study of poly(isobutylene-alt-maleic anhydride)[PIAM] and polysulfone[PSF] composite membranes before and after alkali treatment[J]. Ind Eng Chem Res,2011,50:6 528–6 534.

[11] 杨刘,王海涛,戴海平,等.磺化聚醚砜/聚醚砜共混超滤膜的制备及性能表征[J].天津工业大学学报,2009,28(1):6–9.

Yang Liu,Wang Haitao,Dai Haiping,et al. Preparation and characterization of sulfonated polyethersulfone/polyethersulfone blending ultrafiltration membrane[J]. Journal of Tianjin Polytechnic University,2009,28(1):6–9.

[12] Kumar R,Ismail A F,Kassim M A,et al. Modification of PSF /PIAM membrane for improved desalination applications using chitosan coagulation media[J]. Desalination,2013,317:108–115.

[13] Haddadine-Rahmoun N,Amrani F,Arrighi V,et al. Interpolymer complexation in hydrolysed poly(styrene-co-maleic anhydride)/poly(styrene-co-4-vinylpyridine)[J]. Eur Polym J,2008,44:821–831.

[14] Pereira V R,Isloor A M,Bhat U K. Preparation and antifouling properties of PVDF ultrafi-ltration membranes with polyaniline(PANI) nanofibers and hydrolysed PSMA(H–PSMA)[J]. Desalination,2014,351:220–227.

[15] 朱思君,孙俊芬,赵有中,等.凝固条件对聚醚砜膜结构和性能的影响[J].东华大学学报:自然科学版,2006,32(6):128–132.

Zhu Sijun,Sun Junfeng,Zhao Youzhong,et al. Effect of coagulation conditions on morphology and performance of polyethersulfone membranes[J]. Journal of Donghua University:Natural Science Edition,2006,32(6):128–132.

[16] 时钧,袁权,高从堦.膜技术手册[M].北京:化学工业出版社,2001.

Shi Jun,Yuan Quan,Gao Congjie. Handbook of membrane technology[M]. Beijing:Chemical Industry Press,2001.

Preparation and Characterization of SPSF/PES Nanofiltration Membranes

Li Lang1,2, Zhang Minmin2,3, He Ying1, Zhong Jincheng1,2, Su Xiangqiao2,3, Zhang Kaizhou2,3, Yao Yong2,3, Qin Shuhao2,3

(1. School of Chemistry and Materials Science, Guizhou Normal University, Guiyang 550001, China; 2. National Engineering Research Center for Compounding and Modification of Polymeric Materials, Guiyang 550014, China; 3. Material Technology Innovation Base of Guizhou, Guiyang 550014, China)

Abstract:Sulfonated polysulfone (SPSF)/polyethersulfone (PES) nanofiltration membranes were prepared using phase inversion technique,during which the influence of blending ratios of SPSF/PES,adding of H–PSMA,pre-evaporating time,and temperature on desalination,and water flux of membrane were studied respectively. The results show that when the operation pressure is 0.5 MPa, and the temperature of solution is 25℃, the desalinating rate of the membrane is 56.77% and water flux is 24.45 L/(m2·h) resulting from the rejection of 2 g/L Na2SO4solution, with blending ratio of SPSF/PES is 4∶6,the mass fraction of H–PSMA is 2%, pre-evaporating time is 3 min and pre-evaporating temperature is 70℃.

Keywords:sulfonated polysulfone; polyethersulfone; nanofiltration membrane; blend

中图分类号:TQ028.8

文献标识码:A

文章编号:1001-3539(2016)05-0010-05

doi:10.3969/j.issn.1001-3539.2016.05.003

收稿日期:2016-02-16

*贵州省工业攻关计划(黔科合GY字〔2014〕3010);贵州省科技计划(黔科合省合〔2014〕7004);贵州省高层次人才培养计划(黔科合人才〔2015〕4038)