变速操纵座板冲压模具设计

王建绪

摘 要:通过对变速操纵座板表面质量、形状精度、各向异孔等的综合分析,利用CAE技术制定了冲压工艺方案。采用特殊结构的模具既简化了冲压工序,又保证了制件质量,从而有效降低了模具的生产成本。

关键词:异向孔;合并工序;吊锲驱动;冲压工艺

中图分类号:TG385 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.14.085

小型卡车适宜中短途运输。随着市场竞争日益激烈,小型卡车的造型日趋美观,车身内、外覆盖件呈现出轿车化的发展趋势。为了降低成本和提高经济效益,汽车厂和模具制造厂不断研究和改进着模具设计及制造技术,简化了冲压工序,减少了模具投入。

1 产品分析

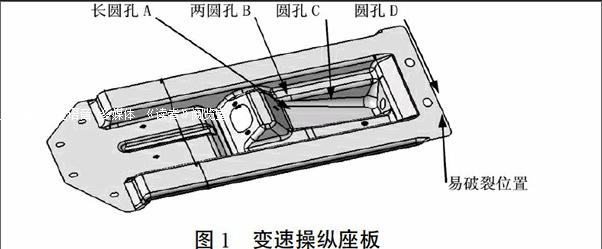

图1为某小型卡车的变速操纵座板,材料为1.5 mm厚的ST16冷板,具有结构复杂、变形剧烈、异向孔多、部分孔距较近的特点。车身内覆盖件对外形、质量、尺寸精度、刚度和强度的要求较高,是确保变速操纵和驻车制动性能的基础零件。

图1 变速操纵座板

2 工艺分析

变速操纵座板的工艺难点很多,尤其是A,B,C,D四处的侧冲孔。长圆孔A与两圆孔B的间距为2.5 mm,需分序冲出。为了提高凹模的强度,改善加工工艺性和可维修性,长圆孔A与圆孔C需分序冲出。为了避免两吊锲机构相互影响,圆孔C与圆孔D需分序冲出。为了避免长圆孔A的吊锲驱动与压料板相互影响,长圆孔A与长圆孔D需分序冲出。初步制定的工艺方案为:拉深→修边正冲孔→侧冲孔A→翻边侧冲孔D→侧冲孔B,C.该方案中的模具相对简单,但制作流程烦琐,且生产成本较高。

通过分析模具结构,决定放弃斜锲固定驱动的结构形式,采用压料板带吊锲驱动的结构形式,从而解决长圆孔A的斜锲和压料板的影响问题。精简工艺方案的流程为:拉深修边正冲孔→侧冲孔A,D→翻边侧冲孔B,C,具体如图2所示。

3 冲压设计

3.1 拉伸工序

拉伸工序是确保变速操纵座板外观质量的关键,要求板料在成形过程中不能滑移,且变形要充分、均匀,拉伸线不能带到制件上。工艺数模的难点集中在图1中箭头所指的凸包处,经过多

次的CAE模拟分析和数模的协调改进后消除了破裂隐患。

3.2 修边正冲孔

切除拉伸零件周边的废料,冲出与冲压方向相同的部分孔,并综合考虑了刃口刚度和废料的排出问题。

3.3 侧冲孔

为了实现侧向孔合并冲压和精简模具数量,长圆孔采用了压料板带吊楔驱动的侧冲方式,即将吊锲驱动安装在压料板上,从而使压料板留出空间,以避开吊锲动作。压料板与下模间设有锥形限位,压料板与上模选用导柱导向,可保证吊锲驱动的稳定性。

3.4 翻边侧冲孔

本工序采用了两侧翻边整形和侧冲三孔。三侧孔均采用压料板带吊楔驱动的侧冲方式。压料板与上模采用导柱导套导向,与下模采用锥形限位的方式。对比普通的平面限位结构后发现,锥形限位不仅能限位,还能起到导正作用,从而有效提高了侧冲孔的稳定性,确保了侧冲孔的精度要求,保护了冲头、凹模,避免了侧冲冲头的折断。

4 结束语

模具设计要综合考虑生产设备、产品功能和产品结构,并借助信息化技术提高模具设计、制作的质量,缩短制作周期。因此,相关设计人员应不断采用新技术简化工艺、提高效率和节约成本,从而适应市场发展的需求。

〔编辑:张思楠〕