连续CF增强PEEK复合材料层压板的制备工艺*

周天睿,方立,万明,郭兵兵,范传杰,周晓东

(华东理工大学化学工程联合国家重点实验室,上海 200237)

连续CF增强PEEK复合材料层压板的制备工艺*

周天睿,方立,万明,郭兵兵,范传杰,周晓东

(华东理工大学化学工程联合国家重点实验室,上海 200237)

采用熔融浸渍法制备了连续碳纤维(CF)增强聚醚醚酮(PEEK)复合材料预浸带,并层压成型制备复合材料层压板。研究了成型温度、成型压力、成型时间、纤维含量等因素对复合材料层压板力学性能的影响。结果表明,在成型温度为370 ℃、成型压力为12 MPa、成型时间为70 min、纤维含量为61%的工艺条件下,连续CF增强PEEK复合材料层压板的力学性能达到最优值,弯曲强度和弯曲弹性模量分别达到(1 750.76±49.13) MPa和(107.54±6.35) GPa,层间剪切强度达到(100.04±6.88) MPa,缺口冲击强度为(84.44±1.54) kJ/m2。随着冷却速率的增大,复合材料层压板的弯曲性能和层间剪切强度下降,而缺口冲击强度提高。SEM分析表明,复合材料层压板的界面粘结良好。

连续碳纤维;聚醚醚酮;浸渍工艺;力学性能

聚醚醚酮(PEEK)是一种重要的热塑性特种工程塑料,因其具有热稳定性、抗溶剂性强,力学性能好等优点[1],被广泛应用于航空航天、医疗器械、汽车及电子产品行业[2–7]。连续碳纤维(CF)增强PEEK复合材料克服了普通热塑性塑料弹性模量低、软化温度低、抗溶剂性差、纤维/树脂粘接强度低等缺点,且由于连续纤维的引入,极大地提高了PEEK 的力学性能。 A. D. Schwitalla等[8]选取了11种不同的PEEK复合材料进行弯曲测试,结果表明,单向连续CF增强PEEK复合材料力学性能提升最明显,与纯PEEK相比,弯曲弹性模量由2.73 GPa 提高到47.27 GPa,弯曲强度由170.37 MPa提升到1 009.63 MPa。但是,由于PEEK的熔融黏度大,流动性差,使PEEK复合材料存在纤维对树脂的浸渍效果不佳的问题,因此,研究复合材料的制备及工艺条件具有十分重要的意义。目前热塑性复合材料浸渍工艺有溶液浸渍、熔融浸渍[9]、粉体浸渍[10]、混纤纱法[11–12]等。成型工艺主要有模压成型、缠绕成型、拉挤成型、铺放成型等。层压成型是一种十分简洁的成型工艺,适于生产尺寸较大、结构简单的平面制品,但层压材料层间剪切强度较低,因此需要进一步优化层压工艺参数,提高材料的力学性能。刘川等[13]利用PEEK/CF混纤为经线、PEEK纤维为纬线制备单向平纹织物,并层压成型制备PEEK/CF复合材料层压板,优化工艺条件,材料的弯曲强度达到1 690 MPa,层间剪切强度达到69.91 MPa。

笔者采用熔融浸渍法制备连续CF增强PEEK复合材料预浸带,预浸带经层压成型制备复合材料层压板,研究了工艺参数对复合材料层压板力学性能的影响。

1 实验部分

1.1 主要原材料

PEEK:450G,英国Victrex公司;

CF:T700,日本东丽公司。

1.2 主要仪器与设备

挤出机、熔融浸渍模头:自制;

平板硫化机:QLB–25D/Q型,无锡中凯橡塑机械有限公司;

万能试验机:CMT4204型,深圳市新三思材料检测有限公司;

分析天平:FA1104型,上海良丰仪器仪表有限公司;

悬臂梁冲击试验机:XJU–22J型,承德试验机有限责任公司;

扫描电子显微镜(SEM):JSM–6360LV型,日本JEOL公司。

1.3 连续CF增强PEEK复合材料预浸带的制备

熔融浸渍工艺流程如下:将CF通过预热烘道预热至300℃,去除水分,并避免PEEK在接触到较冷的CF表面时冷却固化。然后进入浸渍模具,模具温度385℃左右,利用模具内的分散辊使CF分散,通过挤出机熔融的PEEK树脂浸渍CF。然后经过高温加热烘道,温度设定为390℃,保证树脂有充足的再浸渍时间,改变辊的位置和压力,可以使纤维较好地分散,同时配合牵引机的牵引,有利于纤维的铺展打开,冷却后收卷即可得到预浸带,并按所需长度进行切割。

1.4 连续CF增强PEEK复合材料层压板的制备

根据模具大小将制备的预浸带裁剪成17 cm×(1~1.5) cm,备用。挑选宽幅一致、纤维含量相近的预浸带,制成17 cm×12 cm的单向预浸片,将6层预浸片层叠并铺放在模具中。然后利用平板硫化机层压,改变成型温度、成型压力、成型时间等工艺条件,保压冷却后制得连续CF增强PEEK复合材料层压板。

1.5 性能测试

弯曲性能根据GB/T 1449–2005测试;

层间剪切强度根据JC/T 773–2010测试;

缺口冲击强度根据GB/T 1843–2008测试;

纤维含量根据GB/T 3855–2005测试;

SEM观察:取复合材料层压板弯曲及层间剪切测试后断裂的样条断面,喷金后在SEM上观察复合材料层压板的断口形貌。

2 结果与讨论

2.1 成型温度对复合材料层压板力学性能的影响

当成型压力为12 MPa、成型时间为70 min、纤维含量为51%时,成型温度对连续CF增强PEEK复合材料层压板力学性能的影响如图1、图2所示。

图1 成型温度对复合材料层压板弯曲性能的影响

图2 成型温度对复合材料层压板层间剪切强度及缺口冲击强度的影响

由图1、图2可知,连续CF增强PEEK复合材料层压板的力学性能随成型温度升高先增大后减小,在成型温度370℃时力学性能达到最大值,弯曲强度为(1 411.48±73.42) MPa,弯曲弹性模量(98.81±3.99) GPa,层间剪切强度(73.06±4.74) MPa,缺口冲击强度(129.93± 14.05) kJ/m2。这是因为预浸片中存在树脂浸渍不完全、分布不均匀的问题,若树脂流动性差,预浸带内部纤维分散不均匀,存在纤维聚集区和树脂富集区,受力时易产生应力集中,影响材料性能。当温度升高时,树脂的流动性提高,PEEK能更好地浸入CF束中,在材料层内和层间的分布得到更好的改善,复合材料层压板在受力时可以更好地通过界面将应力由树脂传递给CF,减少应力集中。PEEK树脂长时间处于高温环境下会产生交联,程度较低的交联有利于提高树脂的强度,但是,当温度过高时,线型高分子PEEK的热交联反应程度过大,会使树脂本身的性能下降,同时,树脂黏度快速上升,流动性变差,不利于纤维浸渍。因此,连续CF增强PEEK复合材料层压板的力学性能随成型温度的提高呈现先增大后减小的趋势。

2.2 成型压力对复合材料层压板力学性能的影响

成型压力对复合材料层压板性能的影响在于促进树脂在层内以及层间的流动。由于PEEK树脂的黏度较大,即使在合适的成型温度下仍有较大的熔融黏度,且CF也会在一定程度上阻碍树脂流动,因此需要施加一定的压力促进树脂在层内流动并浸渍纤维,同时,将预浸片铺放在模具中,必然会使片层之间存在大量空隙,层间接触较差,而通过提高成型压力,可以增强树脂在层间的流动,使材料结构变得紧密,提高材料的界面性能。

当成型温度为390℃、成型时间为70 min、纤维含量为54%时,成型压力对连续CF增强PEEK复合材料层压板力学性能的影响如图3、图4所示。

图3 成型压力对复合材料层压板弯曲性能的影响

图4 成型压力对复合材料层压板层间剪切强度及缺口冲击强度的影响

由图3、图4可知,连续CF增强PEEK复合材料层压板的力学性能随温度升高先增大后减小,在成型压力由3 MPa增加到9 MPa的过程中,复合材料层压板的弯曲强度、弯曲弹性模量、层间剪切强度均明显提高,而后增加趋于平缓,当成型压力为12 MPa时,弯曲强度、层间剪切强度和缺口冲击强度均达到最大值,分别为(1 407.63±53.37) MPa,(67.04±1.74) MPa,(127.02±18.91) kJ/m2。当成型压力为12 MPa时,弯曲弹性模量为(97.02±6.09) GPa,比其在成型压力为9 MPa时的最大值[(98.35±7.45) GPa]稍低。因为施加适当压力可以使PEEK在复合材料层压板层间及层内更好地分散,提高材料的界面强度,同时使复合材料层压板更密实,减小空隙率,但过大的成型压力会使树脂流动性加大,树脂在迁移过程中会引起纤维的偏移增大,使力学性能有所下降。

2.3 成型时间对复合材料层压板力学性能的影响

在层压成型过程中,PEEK在一定的成型温度及成型压力下浸渍CF,由于PEEK的熔融流动性相对较差,树脂在片材内的充分流动及CF与树脂界面的结合都需要一定的时间,因此需要研究成型段时间对连续CF增强PEEK层压板材的性能的影响。

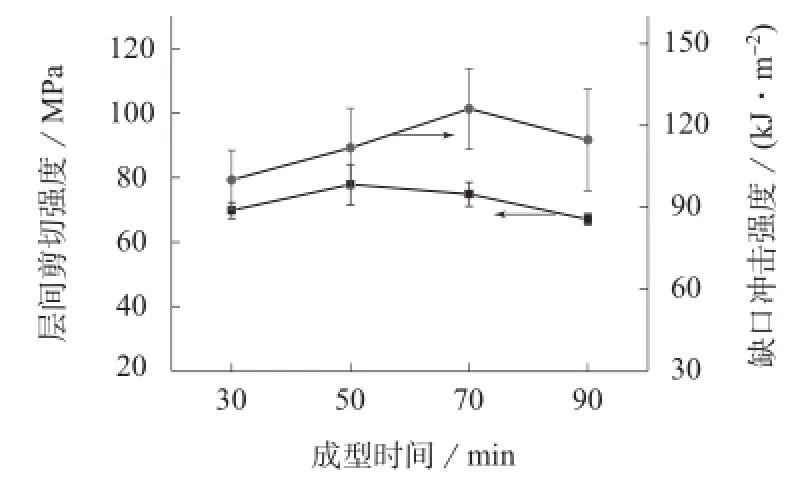

当成型温度为370℃、成型压力为12 MPa、纤维含量为53%时,成型时间对连续CF增强PEEK复合材料层压板力学性能的影响如图5、图6所示。

图5 成型时间对复合材料层压板弯曲性能的影响

图6 成型时间对复合材料层压板层间剪切强度及缺口冲击强度的影响

由图5、图6可知,在成型时间由30 min增加到90 min的过程中,复合材料层压板的力学性能总体呈先上升后下降的趋势,但变化都较小,当成型时间为70 min时,弯曲强度、弯曲弹性模量、缺口冲击强度均达到最大值,分别为(1 409.35±30.8) MPa,(98.35±74.45) GPa,(126.11±14.8) kJ/m2,而 层间剪切强度为(74.84±3.74) MPa,比成型时间为50 min时的最大值[(77.82±6.27 MPa)]减小。这是因为实验预热时间过长,而在成型时间为30 min时树脂已经熔融比较充分,增加成型时间可以使树脂充分流动和均匀分布,并较好地浸渍纤维,提高树脂和纤维之间的粘结力,提高纤维的增强效率,从而提高材料的性能;而当成型时间过长时,树脂的热交联反应程度过大,会使树脂本身的性能下降,使材料的力学性能降低。

2.4 CF含量对复合材料层压板性能的影响

当成型温度为370℃、成型压力为12 MPa、成型时间为70 min时,CF含量对连续CF增强PEEK复合材料层压板力学性能的影响如图7、图8所示。

图7 CF含量对复合材料层压板弯曲性能的影响

图8 CF含量对复合材料层压板层间剪切强度及缺口冲击强度的影响

由图7、图8可以看出,复合材料的弯曲性能、层间剪切强度均随着纤维含量的增加而增大,当纤维含量达到61%时达到最大值,弯曲强度为(1 669.4±106.87) MPa,弯曲弹性模量为(109.25±3.83) GPa,层间剪切强度为(88.76± 2.97) MPa,而缺口冲击强度为(120.38±10.71) kJ/ m2,比纤维含量为56%时的最大值[(129.93±8.05) MPa]有所降低,说明CF对PEEK有良好的增强作用。当纤维含量较低时,树脂能够较好地浸渍纤维,且树脂和纤维间能达到较好的粘结效果。当复合材料受到外力冲击时,树脂可有效地将应力传递给CF,此时作为增强体的CF含量越高,复合材料层压板能承受的载荷就越大。当CF含量过大时,由于树脂较少,对纤维的浸渍情况变差,复合材料层压板内部易出现纤维富集区,在受力时易导致应力集中,影响材料的力学性能,材料在受到外力冲击时吸收的能量减小,使缺口冲击强度下降。且树脂过少会使预浸带表面有部分纤维暴露,树脂可能分布不均匀,树脂和纤维间的粘结力较弱,容易分层,复合材料层压板的层间性能也会变差。

2.5 冷却速率对复合材料层压板性能的影响

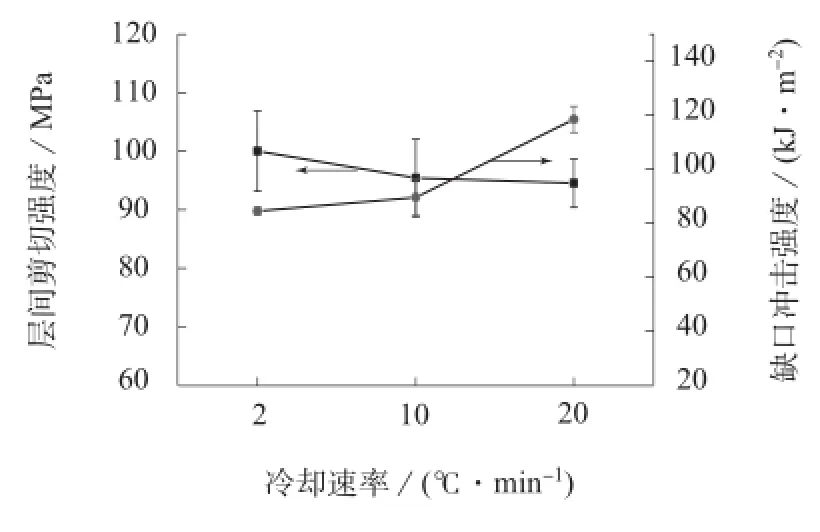

当成型温度为370℃、成型压力为12 MPa、成型时间为70 min、纤维含量为61%时,冷却速率对连续CF增强PEEK复合材料层压板力学性能的影响如图9、图10所示。

图9 冷却速率对复合材料层压板弯曲性能的影响

图10 冷却速率对复合材料层压板层间剪切强度及缺口冲击强度的影响

由图9、图10可以看出,随着冷却速率的增大,复合材料层压板的弯曲性能、层间剪切强度均有所下降,而复合材料的缺口冲击强度明显提高。当冷却速率由2℃/min增至20℃/min时,复合材料的弯曲强度由(1 750.76±49.13) MPa下降到(1 568.51±17.45) MPa,弯曲弹性模量由(107.54±6.35) GPa下降到(103.02±1.568 ) GPa,层 间 剪 切 强 度 由(100.04±6.88) MPa下 降到(94.55±4.15) MPa,而 缺 口 冲 击 强 度 由(84.44±1.54) kJ/m2提 高 到(118.46±4.86) kJ/ m2。这是由于在自然冷却时,PEEK充分结晶,易形成大的球晶,而快速冷却时,大分子链段重排的松弛过程滞后于温度变化的速度,致使聚合物的结晶不均匀,制品中出现内应力。同时,随着冷却速率的增大,聚合物结晶时间变短,结晶度降低,材料的脆性下降,韧性增加,弯曲性能和层间剪切强度下降,而缺口冲击强度提高。

2.6 复合材料层压板微观形态分析

图11为连续CF增强PEEK复合材料层压板断面形貌的SEM照片。

图11 连续CF增强PEEK复合材料层压板的断面形貌

由图11可以看出,连续CF增强PEEK复合材料层压板经过层压成型,树脂对纤维的浸渍情况有了很大改善,纤维束内部都有树脂浸入,且树脂在纤维内部各个方向分布都较均匀,没有出现明显的树脂聚集区和纤维富集区,断面处纤维表面都包覆有PEEK树脂,说明在受力时材料破坏大多发生在PEEK树脂内部,CF与PEEK界面粘结很好。同时,复合材料层压板内CF基本没有发生移动,纤维取向比较一致,也说明树脂与纤维结合较好,对纤维有很好的固定作用。

3 结论

(1)通过优化熔融浸渍及层压成型过程的工艺参数,制备出纤维与树脂界面粘结良好、力学性能优良的连续CF增强PEEK复合材料层压板。

(2)在成型温度为370℃、成型压力为12 MPa、成型时间为70 min,纤维含量为61%的工艺条件下,连续PEEK/CF复合材料层压板的力学性能达到最优值,其弯曲强度和弯曲弹性模量分别可达到(1 750.76±49.13) MPa和(107.54±6.35) GPa,层间剪切强度达到(100.04±6.88) MPa,缺口冲击强度为(84.44±1.54) kJ/m2。

(3)随着冷却速率的提高,复合材料层压板的弯曲强度、弯曲弹性模量、层间剪切强度均呈下降趋势,而缺口冲击强度明显提高。

[1]张阳,邵春光,张瑞静,等.聚醚醚酮增强改性及其应用[J].高分子通报,2012(9):56–62. Zhang Yang,Shao Chunguang,Zhang Ruijing,et al. Reinforced modification of PEEK and its applications[J]. Chinese Polymer Bulletin,2012(9):56–62.

[2]Haanappel S P,Ten Thije R H W,Sachs U,et al. Formability analyses of uni-directional and textile reinforced thermoplastics[J]. Composites Part A:Applied Science and Manufacturing,2014,56:80–92.

[3]Liang Qunqun,Wu Xiaoqing. Research status of carbon fibre-reinforced PEEK composites[J]. Advanced Materials Research,2014,834–836:225–228.

[4]Najeeb S,Zafar M S,Khurshid Z,et al. Applications of polyetheretherketone (PEEK) in oral implantology and prosthodontics[J]. Journal of Prosthodontic Research,2016,60(1):12–19.

[5]Jha S,Bhowmik S,Bhatnagar N,et al. Experimental investigation into the effect of adhesion properties of PEEK modified by atmospheric pressure plasma and low pressure plasma[J]. Journal of Applied Polymer Science,2010,118(1):173–179.

[6]Vacogne C,Wise R. Joining of high performance carbon fibre/ PEEK composites[J]. Science and Technology of Welding and Joining,2011,16(4):369–376.

[7]Schwitalla A,Müller W–D. PEEK dental implants:a review of the literature[J]. Journal of Oral Implantology,2013,39(6):743–749.

[8]Schwitalla A D,Spintig T,Kallage I,et al. Flexural behavior of PEEK materials for dental application[J]. Dental Materials,2015,31(11):1 377–1 384.

[9]陈同海,贾明印,杨彦峰,等.连续纤维增强热塑性复合材料制备与熔融浸渍机理研究[J].工程塑料应用,2013,41(7):52–56. Chen Tonghai,Jia Mingyin,Yang Yanfeng,et al. Study on preparation of continuous fiber reinforced thermoplastic composites and melt impregnation mechanism[J]. Engineering Plastics Application,2013,41(7):52–56.

[10]吴维新,任璞,李宾,等.玻纤形态对长玻纤增强聚丙烯性能的影响[J].工程塑料应用,2013,41(1):23–26. Wu Weixin,Ren Pu,Li bin,et al. Effect of glass fiber morphology on properties of long fiber reinforced polypropylene[J]. Engineering Plastics Application,2013,41(1):23–26.

[11]Golzar M,Brunig H,Mader E. Commingled hybrid yarn diameter ratio in continuous fiber-reinforced thermoplastic composites[J]. Journal of Thermoplastic Composite Materials.2007,20:17–26.

[12]Liu Dong,Ding Jiangping,Fan Xinyu,et al. Non-isothermal forming of glass fiber/polypropylene commingled yarn fabric composites[J]. Materials & Design,2014,57:608–615.

[13]刘川.连续碳纤维增强聚醚醚酮复合材料的制备及性能研究[D].长春:吉林大学,2015. Liu Chuan. Preparation and properties of continuous carbon fiber reinforced polyether ether ketone composites[D]. Changchun:Jilin University,2015.

Preparation Process of Continuous CF Reinforced PEEK Composite Laminates

Zhou Tianrui, Fang Li, Wan Ming, Guo Bingbing, Fan Chuanjie, Zhou Xiaodong

(State Key Laboratory of Chemical Engineering, East China University of Science and Technology, Shanghai 200237, China)

The unidirectional prepreg of continuous carbon fiber (CF) reinforced polyetheretherketone (PEEK) composite were prepared by melt impregnation. Then the influences of different laminated molding parameters on the mechanical properties of the laminates was investigated. Laminates with excellent mechanical properties were prepared at a molding temperature of 370℃,molding pressure of 12 MPa,constant temperature time of 70 min,and fiber content of 61%. The optimal properties are as follows:flexural strength is (1 750.76±49.13) MPa,flexural modulus is (107.54±6.35) MPa,interlaminar shear stress is (100.04±6.88) MPa,notched Izod impact strength is (84.44±1.54) kJ/m2. As the cooling rate increases,the flexural properties and interlaminar shear stress decrease,but notched Izod impact strength increases. The diagrams of SEM show that the interfacial bond behavior between CF and PEEK is excellent.

continuous carbon fiber;polyetheretherketone;impregnation process;mechanical property

TB332

A

1001-3539(2016)07-0052-05

10.3969/j.issn.1001-3539.2016.07.010

*中央高校基本科研业务费专项基金项目

联系人:周晓东,教授,主要从事聚合物基复合材料制备及成型技术,聚合物材料的界面和嵌段共聚物的组装行为及相关功能材料的研究

2016-05-04