电机轴承半圆盒状顶盖翻转式顶出脱模机构设计*

海争平,杨志红

(湖南交通职业技术学院,长沙 412004)

电机轴承半圆盒状顶盖翻转式顶出脱模机构设计*

海争平,杨志红

(湖南交通职业技术学院,长沙 412004)

针对电机轴承半圆盒状顶盖塑料件在其型芯一侧两端同时存在结构相同并向中间凸出的半圆状扣位难以顶出脱模的结构特征,设计出特殊的旋转式头部成型组件及其控制组件,在控制组件的控制下实现成型转动块的圆弧路径翻转式型芯脱模,简化了塑料件两端型芯采用传统机构脱模带来的机构复杂性,所设计机构能在同一注塑模具内一次整体成型塑料件,有效地降低了模具的生产制作成本,结构设计巧妙,工作稳定可靠。

转动块型芯;脱模;机构设计;注塑模具;电机轴半圆盒状顶盖

某家电用小型精密电机轴承半圆盒状顶盖如图1所示,其注射成型生产时主要的难点是该塑料件盖的脱模问题:(1)塑料件两端内侧面上存在2个半圆形轴承安装槽,半圆形轴承安装槽与塑料件圆壳体之间构成图1所示的扣位,塑料件顶出时需要考虑斜顶侧抽芯顶出;(2)半圆形轴承安装槽与塑料件侧边壳体之间存在一宽度为2 mm的半圆形凹槽,此凹槽的脱模非常困难,原因是如果扣位处采用斜顶顶出,且半圆形凹槽成型钢块与扣位处成型钢块做成一个整体,则沿斜顶侧抽芯方向,半圆形凹槽又构成倒扣,斜顶侧抽芯动作时,半圆形凹槽成型钢块会直接将半圆形轴承安装槽拉坏,造成塑料件损坏;(3)塑料件中央部位存在的沉台孔+螺丝孔位,限制了斜顶方式顶出的设计空间,斜顶头无法在有限的空间内完成两端半圆形轴承安装槽扣位的脱模。

图1 小型精密电机轴承半圆盒状顶盖

针对上述问题,如果采用传统的斜顶顶出脱模方式来完成塑料件的半圆形轴承安装槽及半圆形凹槽部位的脱模,其技术可实现性较差,目前暂无相关的模具机构设计技术资料对此种情形的整体式脱模进行设计说明;如果依照传统经验,采用复杂的多次斜顶滑块相结合顶出的脱模技术来实现该塑料件的完全脱模,将会给生产和加工带来诸多不便,且机构复杂、可靠性差,这就需要设计特殊的两端端部扣位及半圆形半圆凹槽的抽芯脱模机构,以实现塑料件的完全脱模及自动化生产[1–3];同时需优先考虑抽芯机构简单且模具易加工,以降低模具生产制作成本的原则[4–7]。笔者针对该塑料件的内侧脱模及自动化生产要求,创新性地提出了一种头部翻转式顶出脱模机构设计方案,解决了上述问题。

1 塑料件整体脱模设计分析

塑料件的形状为半圆柱状壳体,其外形基本尺寸为Ø52 mm×64 mm,其内部特征为两端各存在一个半圆形轴承安装槽,其基本尺寸为Ø23 mm×6 mm;中间存在一沉台孔+螺丝孔组合特征,沉台孔基本尺寸为Ø9 mm×15 mm,螺丝孔基本尺寸为Ø7 mm×4 mm。如上所述,塑料件注射成型时其完整脱模包括两个部分:塑料件外表面的脱模和塑料件内表面的脱模,外表面脱模亦即型腔面侧的脱模,内表面的脱模亦即型芯面侧的脱模;型腔面为一规则的圆柱面,不存在脱模困难;而型芯面一侧除了大部分面是规则的圆柱面外,还存在5处脱模困难:两端2个半圆形轴承安装槽各自形成的扣位、两端半圆形凹槽以及中央沉台孔+螺丝孔复合特征。由于半圆形凹槽的形状特征限制及沉台孔+螺丝孔位造成的斜顶运动所需空间限制,两端2个半圆形轴承安装槽采用通用的斜顶来脱模已无实际可能。因此,为充分结合半圆形轴承安装槽、半圆形凹槽形状为圆形状的特点,采用镶件旋转式脱模方式,具体设计思路如下:

(1)采用镶件分区脱模方式,将型芯面的脱模分为5个区域并分别脱模。如图2所示,将型芯面的型芯镶件划分成各自相对独立的5个镶块,其中,镶块1为半圆状,完成塑料件中间部位的脱模;镶块2、镶块3、镶块4、镶块5各为90°扇形状;镶块2和镶块5拼合成半圆状,构成图2中塑料件上端型芯镶件,可绕塑料件的圆柱中心线O-O转动;镶块3和镶块4拼合成半圆状,构成图2中塑料件下端型芯镶件,镶块也可绕塑料件的圆柱中心线O-O转动。脱模时,镶块2、镶块3按图2中B-B剖视图所示逆时针方向绕O-O中心线旋转90°完成脱模;镶块4、镶块5按图2中B-B剖视图所示绕O-O中心线顺时针方向旋转90°完成脱模。镶块1依靠顶管顶出方式脱模。

图2 型芯分块示意图

(2)各区域脱模动作过程采用分次顺序脱模方式。分区域脱模区域划分后,脱模顺序依次按照如下顺序脱模:① 塑料件从主型芯上脱模;② 镶块2~镶块5按照前述(1)中所述旋转动作同步旋转脱模;③塑料件在镶块1上被顶管从镶块1上顶出脱模。

2 脱模机构的整体结构设计

2.1 脱模机构的结构组成

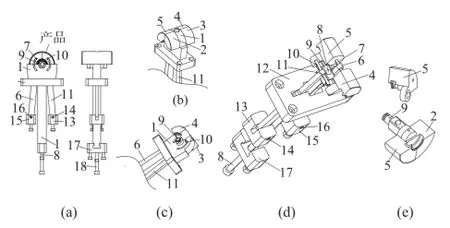

结合前述脱模分析,围绕该塑料件的型芯内侧脱模设计了一种头部翻转式顶出脱模机构,整体结构零件组成如图3a所示,各零件的基本形状及安装特征如图3b~图3e所示。图2所示镶块1~镶块5分别对应结构零件中的中央顶块1、第一扇形圆弧转块2、第二扇形圆弧转块3、第三扇形圆弧转块4、第四扇形圆弧转块5。

图3 脱模机构系统结构图

2.2 装配构成分析

机构的装配关系如图4所示,机构各零件连接装配情况为:中央顶块1其下端开设有T型槽,通过T型槽与中央顶块底座17连接,中央顶块底座17安装于模具二次顶出顶板上;中央顶块1中心开设有中央顶杆8的通过孔,上端头部开设有第一顶杆6、第二顶杆11的顶出方形过孔,在第一顶杆转动销7、第二顶杆转动销10垂直方向则分别开设有与第一顶杆转动销7对应的上下运动导向圆槽、第二顶杆转动销10对应的上下运动导向圆槽(见图4);中央顶块1头部中心部位开设有中央横轴块9安装的安装方孔,中央顶杆8通过压板及螺钉安装于模具三次顶出顶板上,穿过中央顶块1中心开设的中央顶杆8的通过孔,将塑料件顶出;中央顶管8的高度调整由安装于模具底板上的中央顶管8的中央顶管型针18进行调整。中央顶块1顶出时通过中央横轴块9将第一扇形圆弧转块2、第二扇形圆弧转块3、第三扇形圆弧转块4、第四扇形圆弧转块5一起顶出(见图4b)。

图4 机构装配关系

3 模具结构及脱模机构工作原理

3.1 模具整体结构

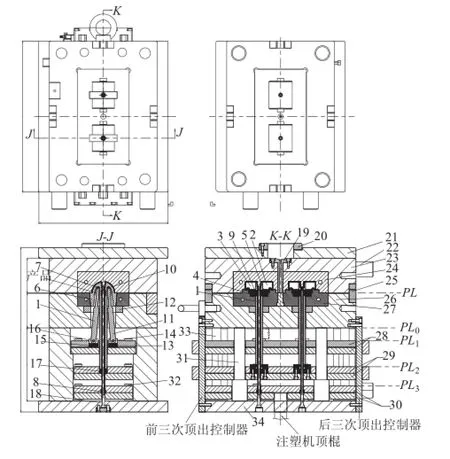

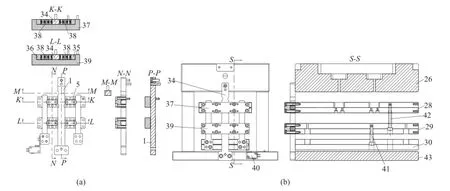

模具整体结构设计如图5所示,采用两板模结构,模架选用LKMCI3550–A80–B80–C170非标模架;浇注系统为侧浇口冷流道浇注方式,模具冷却方式采用Ø8 mm水冷却方式,塑料件的脱模采用头部翻转式顶出脱模机构,分三次顶出,其控制采用2个三次顶出控制器(前、后)控制。

3.2 脱模机构工作原理

实际工作时,模具在图5中所示的PL分型面处打开后,进行塑料件的顶出脱模动作,PL0,PL1,PL2,PL3四个平面依次闭合,实现头部翻转式顶出脱模机构的各步运动控制,如图6所示,其运动工作原理如下:图6中,PL0为模具动模板下底面,PL1为一次顶出顶板面,PL2为二次顶出顶板面,PL3为3次顶出顶板面;S为PL1向上顶出空间距离;M为向上顶出方向;T0,T1为顶杆转动方向;R0、R1为第一顶杆转动销7、第二顶杆转动销10相对中央顶块1头部上的滑动导向圆槽的运动方向;第一顶杆6、第二顶杆11安装于PL1面上;中央顶块底座17安装于PL2面上;中央顶杆8安装于PL3面上;本机构分3次将塑料件顶出。

图5 模具结构图

顶出塑料件时,机构分3个步骤完成脱模动作:

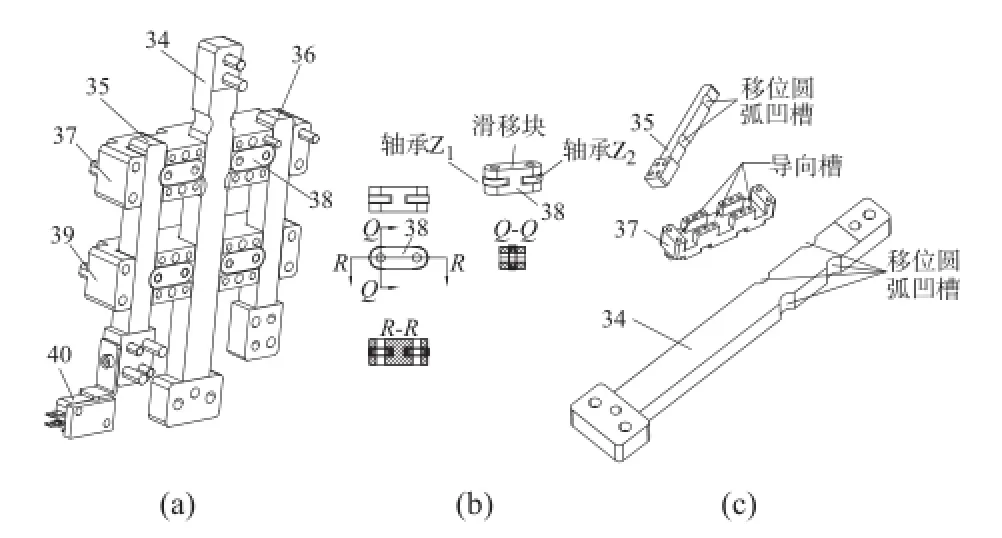

(1)塑料件从主型芯27上先脱模。在注塑机顶杆向上的推动下,各面PL1,PL2,PL3及对应的安装于其上的功能件按图6所示的M方向向上顶出,从而整体将塑料件从模具型芯镶件上脱模,此阶段向上顶出的距离S0 图6 脱模机构工作原理 (2)两端扣位的旋转脱模。在一次顶出完成后,PL1面及安装于其上的功能件在顶出方向上不能继续向上运动而停止,PL2,PL3面及其上的功能件则继续向上顶出,在顶出过程中,由于第一顶杆转动销7、第二顶杆转动销10不能继续上行,而中央顶块1继续上行时,导向槽将迫使第一顶杆转动销7、第二顶杆转动销10做如图6所示的以中央横轴块9中心线为圆心的R0、R1所示方向的相对运动,最终致使第一顶杆转动销7将拉动第三扇形圆弧转块4、第四扇形圆弧转块5转动脱模,第二顶杆转动销10将拉动第一扇形圆弧转块2、第二扇形圆弧转块3转动脱模;从而完成图1所示塑料件两端扣位的脱模,其过程如图6a、图6b所示。此为本机构的二次顶出。 (3)塑料件被完全顶出。待两端扣位的旋转脱模完成后,PL2不能继续上行,将停止,但PL3能继续向上顶出,其上的中央顶管8最后将塑料件完全顶出,如图6c所示。此为本机构的三次顶出。 (4)复位。复位时,PL3上的模具复位杆推回PL3复位,PL3拉动PL2,PL1依次复位,因此可保证PL1,PL2,PL3及其上的功能件依次按PL3–PL2–PL1退回复位。 3.3 三次顶出控制器机构的工作原理 图7 三次顶出控制器结构图 三次顶出控制器机构的基本构成零部件如图7a所示,其中主锁位块34通过螺钉上端安装于模具动模板上,下端安装于模具底板上;其上设置有一次顶出、二次顶出移位圆弧凹槽;左支锁位块35、右支锁位块36依靠其底端螺孔与销孔通过螺钉与销定位安装于模具三次顶出顶板上,其上端依次穿过一次顶出锁槽37、二次顶出锁槽39上的上下运动槽口,如图7b、图7c所示。 一次顶出锁槽37通过螺钉与销安装于模具一次顶出板28上;二次顶出锁槽39通过螺钉与销安装于模具二次顶出板29上,一次顶出锁槽37、二次顶出锁槽39开设有供左支锁位块35、右支锁位块36上下运动的运动槽和供滑动锁芯38左右水平滑移的锁芯滑槽;滑动锁芯38安装于锁槽内,其结构组成包括滑移块、轴承Z1、轴承Z2,如图8a所示。 一次顶出板复位拉杆41、二次顶出板复位拉杆42安装于模具模板上,一次顶出板复位拉杆41的一端通过螺钉与一次顶出板28连接,其另一端通过沉台孔与二次顶出板29连接;二次顶出板复位拉杆42的一端通过螺钉与二次顶出板29连接,另一端通过沉台孔与三次顶出板30连接;复位时,由三次顶出板30通过二次顶出板复位拉杆42拉动二次顶出板29复位,同步地,由二次顶出板29通过一次顶出板复位拉杆41拉动一次顶出板28复位,如图8b所示。 实际工作时,控制机构应用于塑料件时需要三次顶出,其运动工作原理(见图9)如下: 图8 三次顶出控制器安装结构图及顶出模板装配图 图9 三次顶出控制分析原理图 (1)一次顶出。在注塑机顶杆按图9a中K1所示方向将三次顶出板30顶出时,三次顶出板30将通过左支锁位块35、右支锁位块36推动二次顶出板29、一次顶出板28同步运动,当一次顶出板28上的滑动锁芯38上的c点运动到主锁位块34上的a点所在的移位圆弧凹槽后,左支锁位块35、右支锁位块36将迫使滑动锁芯38向主锁位块34上的移位圆弧凹槽内移动(如图9b中F1所示方向),从而一次顶出板28将停留不动,脱模机构完成第一次顶出动作功能,如图9所示。 (2)二次顶出。注塑机顶杆继续顶出,二次顶出板29按K1所示方向继续向上运动,二次顶出板29上的滑动锁芯38上的d点运动到主锁位块34上的b点所在的移位圆弧凹槽后,左支锁位块35、右支锁位块36将迫使滑动锁芯38向主锁位块34上的移位圆弧凹槽内移动(如图9c中F2所示方向),从而二次顶出板29将停留不动,机构完成第二次顶出动作功能,如图9a、图9c所示。 (3)三次顶出。注塑机顶杆继续顶出,直到三次顶出板30被二次顶出板29阻挡而停止,如图9d所示,从而完成机构的三次顶出控制功能。 (4)复位。在注塑机顶杆的拉动下,三次顶出板28先被复位,而后由三次顶出板30通过二次顶出板复位拉杆42拉动二次顶出板29复位,同步地,由二次顶出板29通过一次顶出板复位拉杆41拉动一次顶出板28复位,复位完成时,复位行程开关40发出复位完成信号。 设计的头部翻转式顶出机构,简化了半圆盒状塑料件位于型芯一侧两端向中间凸出的半圆状扣位特征的抽芯脱模机构设计,能在同一模具机构内一次成型塑料件,降低模具生产成本。经实际验证,模具结构设计巧妙,工作稳定,安全可靠,可为同类塑料件的模具生产实践提供有益参考。 [1]江昌勇,奚亦飞,张胜禹,等.注射模浇注系统凝料自动脱模机构的优化设计[J].工程塑料应用,2014,42(11):68–72. Jiang Changyong,Xi Yifei,Zhang Shengyu,et al. Automatic ejection mechanism optimization design for feed system condensate of injection mould[J]. Engineering Plastics Application,2014,42(11):68–72. [2]王宏斌.插座壳体注塑模脱模机构设计[J].模具技术,2007(6):20–23. Wang Hongbin. The ejection mechanism design for the jack crust's injection mould[J]. Die and Mould Technology,2007(6):20–23. [3]刘斌,乐燕.影响注塑制品脱模的因素分析及对策[J].塑料工业,2007(12):32–35. Liu Bin,Le Yan. Analysis and solving method to factor affecting ejection of injection molded product[J]. China Plastics Industry,2007(12):32–35. [4]陈志祥.注射模具双脱模机构设计[J].工程塑料应用,1996, 24(1):41–43. Chen Zhixiang. The Design of double stripper mechanism in the injection mold[J]. Engineering Plastics Application,1996,24(1):41–43. [5]温变英,孟凡宏.双向脱模机构在塑料注射模中的应用[J].塑料工业,1997,25(2):102–103.Wen Bianying,Meng Fanhong. Application of two-way release mechanism in plastic injection mold[J]. China Plastics Industry,1997,25(2):102–103. [6]黄虹,王选伦,钟超.一种自动脱出点浇口凝料的注射模具[J].工程塑料应用,2005,33(12):48–49 . Huang Hong,Wang Xuanlun,Zhong Chao. An injection mould of automatically pulling out needle-gate freezing material[J]. Engineering Plastics Application,2005,33(12):48–49. [7]姜韬远.动模板驱动式T型槽斜向抽芯脱模结构设计[J].江苏科技信息,2015(14):53–55. Jiang Taoyuan.A kind of dynamic template-driven T-slot diagonal pulling ejection structure design[J]. Jiangsu Science & Technology Information,2015(14):53–55. Design of Rotary Demoulding Mechanism for Motor Bearing Semicircle Box-Shaped Cover Hai Zhengping, Yang Zhihong Aimed at the plastic parts of motor bearing semicircle box-shaped cover with the semicircle buckle bits characteristics that there are two same structures and bulges towards the middle in both ends of the core side,which is difficult to demoulding, a special rotary head forming components and their control components were designed. The circular path turning type core demoulding of the forming rotating block under the control components was realized, the demoulding mechanism complexities of the two end core of plastic parts by traditional mechanism was simplified. The integral once-forming plastic part in the same injection mold was formed by the mechanism. The production cost of the mold is effectively reduced. The structure of mechanism has ingenious design,the working is stable and reliable. rotating block core;demoulding;mechanism design;injection mold; motor bearing semicircle box-shaped cover TQ320.66 A 1001-3539(2016)07-0084-05 10.3969/j.issn.1001-3539.2016.07.016 *国家自然科学基金项目(51275165) 2016-04-14

4 结论

(Hunan Communication Polytechnic, Changsha 412004,China)

联系人:杨志红,高级工程师,从事汽车制造与开发教学工作