淋浴喷水手柄旋转式抽芯脱模机构及注塑模设计

杨安,肖国华,肖钟理,华明伟

(1.杭州职业技术学院友嘉机电学院,杭州 310018; 2.浙江工商职业技术学院,浙江宁波 315012;3.宁波阳超模具有限公司,浙江宁波 315012; 4.宁波华宝塑胶模具有限公司,浙江宁波 315600)

淋浴喷水手柄旋转式抽芯脱模机构及注塑模设计

杨安1,肖国华2,肖钟理3,华明伟4

(1.杭州职业技术学院友嘉机电学院,杭州 310018; 2.浙江工商职业技术学院,浙江宁波 315012;3.宁波阳超模具有限公司,浙江宁波 315012; 4.宁波华宝塑胶模具有限公司,浙江宁波 315600)

介绍一种淋浴喷水手柄旋转式抽芯脱模机构及注塑模具设计。结合产品尾端带有圆弧手柄、圆槽头部有侧凹孔以及手柄末端带有外螺纹特征的结构特点,巧妙地在圆槽中央孔位处设计了点浇口+圆片护耳浇注系统,有效地解决了浇口开设困难问题,保证了产品注塑质量。针对产品圆槽部位深管壁位特征,脱模方式采用镶件式推管脱模;弯管处采用电机驱动进行大角度、大行程弯管内型芯脱模;手柄末端外螺纹处则采用哈夫滑块抽芯脱模;有效地降低了模具设计及加工难度;用简单的机构实现了产品的零缺陷自动化模塑生产,有效地保证了产品成型质量,结构设计合理,机构工作稳定、可靠。

注塑模具;螺纹脱模;弯管抽芯;机构设计;淋浴喷水手柄

为了满足消费者对产品的造型、外观、接触质感、品味层次等诸多方面的追求,淋浴专用喷水手柄的外观设计一改过去简单直线形、单一化、棱角化特点,整个手柄进行了圆润柔和处理,特别是出水莲蓬头和手柄握持段的过渡设计,其截面连续变化,握持段亦变为大圆弧流线造型,更具握持饱满感,外形也更协调。这就要求手柄的注塑模应具备优弧圆弧抽芯能力,相应的抽芯脱模机构及模具结构更加复杂[1–5],笔者结合一种淋浴专用喷水手柄的新结构,设计了一种新颖、结构简单的旋转式抽芯脱模机构及注塑模。

1 塑料件结构

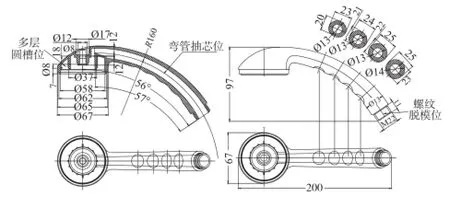

塑料件的结构如图1所示,喷水手柄表面造型优美,外观质量要求高,外形上不允许有任何浇注痕迹、纹路和熔接痕等注塑缺陷,塑料件采用注射成型方式成型。图1中,左端为喷水手柄喷水多层圆槽位,有较深的槽圆壁脱模位,其特征包括:(1)外直径分别为Ø67 mm,Ø65 mm,Ø62 mm,内直径为Ø58 mm,深度为7 mm的三层外延扣位唇边;(2)内部有直径为Ø37 mm、深度达18 mm的中央安装槽;(3)中心部位有直径为Ø8 mm、深度达24 mm的中心孔,中心孔上端为直径分别为Ø17 mm,Ø12 mm的阶梯沉孔,圆槽部位的上述几个特征,环环相扣,圆槽管壁比较深,因而脱模时包紧力较大。右端为手柄部位,手柄部位有两个特征,其一是半径为R160 mm、张角角度为57°的外截面为变截面,内截面为恒定Ø13 mm的通水管,需采用弯管抽芯方式脱模;其二是其尾端为M22的螺纹联接端,局限于中心弯管抽芯的限制,因而需要设计特殊的脱螺纹机构完成螺纹脱模。所以,塑料件有两处需侧向抽芯,其中一处是握持段大角度优弧圆弧抽芯,另一处是M22外螺纹脱模抽芯。基于塑料件的上述特点,脱模机构设计是模具设计的一个重要难点,需设计合理的模具结构以实现塑料件的自动化注塑生产[6–7]。

图1 塑料件结构

2 模具结构分析

结合塑料件的基本特征,模具布局为一模两腔,浇注方式采用点浇口浇注方式,模架选用LKMFCI5560标准模架,并对其进行改造,在其底板上增加了下垫板;左端部位采用常规大推管推出脱模方式,右端手柄中间通水管部位采用圆弧弯管脱模方式脱模,手柄末端采用哈夫滑块脱模方式脱模,尽量避免旋转脱螺纹机构,以减少模具的制造成本及难度[8–11],最终的模具结构如图2所示。

图2 模具结构

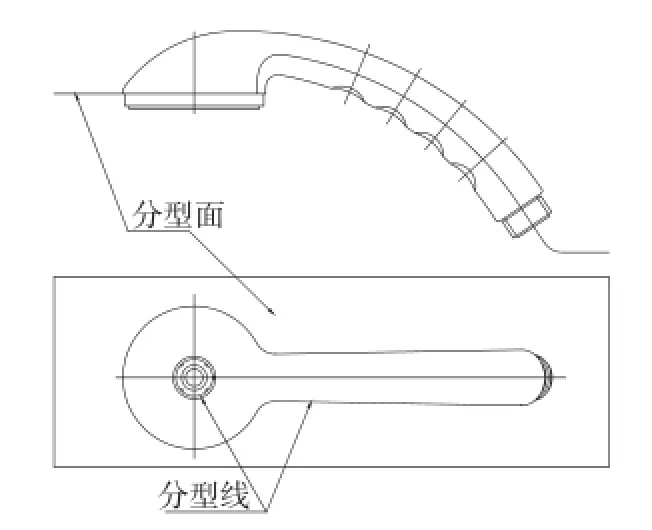

2.1 分型设计

塑料件分型设计如图3所示,为保证其外观成型精度,并使塑料件成型冷却收缩后留于型芯上,选取塑料件曲面最大外沿轮廓来设计分型面,此分型面的选用基于以下考虑,有利于保证塑料件脱模,后续电镀工艺除痕。

图3 分型设计

2.2 浇注系统设计

浇注系统采用点浇口浇注系统,依据塑料件成型要求,进浇位置没有直接设计在塑料件上,而是选择在Ø8 mm中心圆孔中央部位增加一厚度为1 mm的圆形进浇护耳,进浇点开设于护耳正中央点上,成型后进行二次加工时将中央护耳去除,从而在塑料件表面不会留下影响外观的浇口痕迹,如图4所示。

图4 浇注系统

为提高浇注性能,点浇口入水直径由Ø0.8 mm提高到Ø2 mm,垂直流道设计于流道镶件25上,流道初始直径Ø10 mm,锥度4°,垂直流道在型腔固定板4内下端与在流道镶件25内上端的段差为1 mm,单边0.5 mm,即模板上的流道孔直径为Ø7 mm,镶件上的流道孔直径Ø6 mm,以利流道脱模;水平流道采用梯形流道,末端设置冷料余段,点浇口的拉断由设置于垂直流道中中央上方的拉料杆61辅助完成。

2.3 成型零件设计

模具为一模两腔,单腔的成型零件包括M22的螺纹、侧抽芯滑块28及29、型腔镶件26、型芯主镶件27、内圆型芯镶件22、外圆型芯镶件24、推管23、流道镶件25、弯管型芯50。型腔镶件26采用S136钢材,淬火至其硬度(HRC)为45~52,型芯主镶件27采用2736钢材,淬火至其硬度(HRC)为42~48。型腔镶件26的最大尺寸为340 mm×400 mm×106 mm,型芯主镶件27的最大尺寸为340 mm×400 mm×110 mm。侧抽芯滑块28及29、内圆型芯镶件22、外圆型芯镶件24、流道镶件25、弯管型芯50采用SKD61钢材,淬火至其硬度(HRC)为42~48。

2.4 冷却系统设计

塑料件的成型质量、成型周期受冷却系统的影响较大。本模具型腔镶件26、型芯主镶件27各采用两股Ø10 mm冷却水冷却,内圆型芯镶件22采用Ø6 mm中心喷水管进行冷却。

2.5 螺纹侧抽芯机构设计

如图2所示,M22螺纹采用哈夫滑块侧向抽芯,其单边侧向抽芯滑块结构由侧抽芯滑块28、限位弹珠30、滑块压条31、耐磨T型块32、楔紧块33组成;侧抽芯滑块28的锁紧、抽芯和复位都由楔紧块33完成,楔紧块33合模后插入型芯主镶件27中,有利于提高侧抽芯滑块28的锁模力。侧抽芯滑块28所用的材料为S136,并淬火至其硬度(HRC)为48~52。

2.6 弯管抽芯机构设计

如图2所示,弯管部位的抽芯由特殊的弯管抽芯机构完成,其设计原理是利用塑料件手柄部位中心线为R160 mm、张角为57°优弧的特点,利用电机马达来驱动的大距离圆弧抽芯;其组成机构零件包括:抽芯动力电机41、电机齿轮42、中心轴43、止推轴承44、从动齿轮45、支座46、中心轴套47、摇柄48、摇臂滑块49、弯管型芯50、锁块51、压块52、转动销53、限位弹销54、锁紧插杆55、微动开关56。抽芯动力电机41、中心轴43、止推轴承44及轴承盖安装于支座46上;支座46通过螺钉及销安装于型芯固定板5上;中心轴43通过止推轴承44安装于支座46上;摇柄48安装于中心轴43上;摇臂滑块49安装于摇柄48上;弯管型芯50安装于摇臂滑块49上,摇臂滑块49可在型芯固定板5开设的圆弧槽内滑动。工作时,抽芯动力电机41通过带动电机齿轮42、从动齿轮45、中心轴43及摇柄48转动,以带动摇臂滑块49及弯管型芯50转动,完成弯管型芯50的转动抽芯。电机齿轮42与从动齿轮45的啮合布局如图5a所示。

图5 弯管抽芯机构设计

转动机构的锁止功能实现如图5b所示。锁块51、转动销53、限位弹销54、锁紧插杆55组合实现摇臂滑块49的闭模状态锁止功能。其原理为,闭模时,锁紧插杆55压紧锁块51的一端,从而迫使锁块51的另外一端压紧摇臂滑块49,防止注塑时注塑压力将弯管型芯50推出;注塑后开模时,模具第一次分型打开后,锁紧插杆55失去对压紧锁块51的压紧作用,从而,摇柄48能带动摇臂滑块49进行抽芯动作;为防止压紧锁块51的误动造成摇臂滑块49不能顺利滑动,特设置了限位弹销54,其作用是当闭模锁紧时,限位弹销54的中心销子被锁紧插杆55向右压回,但销子圆头部分露出,能对锁块51进行有限的限位,开模后,摇臂滑块49顺时针滑动抽芯时,其能压迫锁块51绕转动销53逆时针转动,从而迫使中心销子向右退回,随后,限位弹销54的弹簧将中心销子向左推出,从而限制了锁块51的顺时针转动空间,让其停留在一定位置,以便闭模时摇臂滑块49逆时针复位时,不被锁块51阻碍,待摇臂滑块49逆时针复位通过锁块51后,锁紧插杆55再次压迫锁块51将中心销子向右推回,锁块51再次锁紧摇臂滑块49。微动开关56的作用是发出位置信号控制抽芯动力电机41,以控制摇臂滑块49的抽芯行程。

2.7 导向定位设计

模具导向由两副导柱导套完成,即模架导柱/导套和模腔导柱/导套,模架导柱/导套由模架导柱17、脱料板导套18、A板第一导套19组成;模腔导柱/导套由A板第二导套20、模腔导柱21组成。另外,在侧抽芯机构中所有滑块都由导向槽块和T形槽导向。定位设计分为A板/B板定位和模仁定位。A板/B板的的定位由精定位块57实现,精定位块57共四个,分布于模板开模平面上XY平面的4个方向;而模仁定位由两种方式实现,X方向两个定位依靠上下模仁加工出15°的原身锥面定位,Y方向定位则有两个35 mm×35 mm的辅助精定位块58实现,如图2所示。

2.8 脱模顶出设计

塑料件的顶出方式为推管推出,即由推管23推出。推管23为非标准件,材质选用T10A,淬火至其硬度(HRC)为48~52。推管内径为32.5 mm,外径为36.5 mm,以便装配时好修配。

2.9 定距分型控制设计

一般点浇口三板模模具共有三个分型面要打开,本模具中分型面PL1和PL2必须在PL3打开之前先打开,让浇注系统废料和塑料件分离;最后分型面PL3打开,完成所有M22螺纹部位、弯管部位以及塑料件的最终顶出。模具定距分型机构是为保证以上三个分型面的开模顺序而设计的,定距分型机构由开锁拉杆34、A板锁块35、锁芯弹簧36、锁芯37、闭锁拉杆38、脱料板拉杆39、A板拉杆40构成。PL1分型面能打开的宽度为115 mm,而PL2为10 mm,流道废料总高度为112 mm。开锁拉杆34打开A板、B板时的控制距离为122 mm,即优先保证料头脱落而后再打开A板、B板,A板/B板的锁位机构结构形式为插销移位控制式,如图2中K向视图所示。

3 工作分析

模具为三板模具结构,开模动作分三次打开,对应的分型面分别为PL1,PL2,PL3,如图2所示,实际工作时,其运动工作原理如下[6–9]:

(1)模具开模顺序。

模具分型面的打开由定距分型控制机构控制,开模时,开模顺序为PL1→PL2→PL3。

(2)料头自动脱落。

模具开模时,在模具定距分型控制机构的控制下,模具先在PL1分型面处打开,点浇口被拉断,而后PL2分型面打开,脱料板3将料头从模具内刮落。

(3) M22螺纹部位脱模。

而后,模具继续在PL3分型面处打开,打开时,侧抽芯滑块28在耐磨T型块32和楔紧块33的拉动下向左滑动抽芯,其滑动抽芯位置由限位弹珠30控制,同步地,侧抽芯滑块29亦在其耐磨T型块和楔紧块的拉动下向右滑动抽芯,从而完成M22螺纹部位的脱模,如图2中B-B图所示,至此,塑料件手柄部位的两边侧抽芯脱模及型腔面的脱模完成。

(4)弯管部位脱模。

M22螺纹部位脱模完成后,锁紧插杆55失去对锁块51的压制作用,在行程开关的控制信号控制下,抽芯动力电机41动作,带动摇臂滑块49绕中心轴43中心线顺时针运动,直到摇柄48触发微动开关56发出电机停止信号,从而完成塑料件弯管部位弯管型芯50的完全抽出脱模。

(5)塑料件完全脱模。

待弯管部位抽芯脱模完毕,注塑机顶杆推动推板10,从而推动推管23将塑料件从内圆型芯镶件22、外圆型芯镶件24上推出,完成整个塑料件的全部脱模。

(6)复位。

复位时,推管23在复位弹簧15的反弹力推动下,先复位,而后抽芯动力电机41动作,带动摇臂滑块49绕中心轴43中心线逆时针转动,摇臂滑块49到位后,限位弹销54通过锁定锁块51来临时锁住摇臂滑块49,等待模具完全闭合后锁紧插杆55压住锁块51完全锁住锁紧插杆55;模具依次按PL1→PL2→PL3闭合复位,在PL3分型面最终闭合复位时,楔紧块33和耐磨T型块32将侧抽芯滑块28压回复位,同步地,侧抽芯滑块29亦被对应零件压回复位,最后模具闭合,等待下一个注塑循环的开始。

4 结论

在设计模具抽芯结构时,巧妙地结合塑料件圆槽中央孔位特征,设计了点浇口+圆片护耳浇注方式,避免了在塑料件外观面上开设浇口,有效地解决了浇口开设困难的问题;针对塑料件深管壁位采用镶件式大推管位脱模;弯管部位采用电机驱动进行大角度、大行程弯管内型芯脱模;螺纹位处则采用哈夫滑块抽芯脱模;有效地降低了模具设计及加工难度;用简单的机构实现了塑料件零缺陷自动化模塑生产,有效地保证了产品质量,结构设计合理,机构工作稳定、可靠。

[1]杨志立,黄诚驹.斜滑块内侧抽芯注射模设计[J].模具工业,2013,39(12):52–54. Yang Zhili,Huang Chengju. Slanted slider inside core-pulling injection mould for lamp back cover[J]. Die & Mould Industry,2013,39(12):52–54.

[2]刘玲,田龙,蒋修宏.基于Pro/E的塑料水龙头弧形抽芯模具设计[J].塑料科技,2014,42(2):90–92. Liu Ling,Tian Long,Jiang Xiuhong. Design on arc core-pulling mould for plastic tap based on Pro/E[J]. Plastics Science and Technology,2014,42(2):90–92.

[3]李谟树.带侧向抽芯与内置哈夫式滑块结构的注射模设计[J].工程塑料应用,2011,39(5):86–89. Li Moshu. Design of the injection mould core pulling and inner half slider with side[J]. Engineering Plastics Application,2011,39(5):86–89.

[4]于盛睿,曹利钢,冯浩,等.家用吸尘器盖板的侧轨道抽芯注塑模设计[J].工程塑料应用,2010,38(4):68–70. Yu Shengrui,Cao Ligang,Feng Hao,et al. Design of injection mould with side core-pulling mechanism for flat of vacuum cleaner[J]. Engineering Plastics Application,2010,38(4):68–70.

[5]张维合.汽车水箱左右盖复杂抽芯注塑模设计[J].工程塑料应用,2013,41(1):57–60. Zhang Weihe. Design of complicated core pulling injection mold for car water tank left and right cover[J]. Engineering Plastics Application,2013,41(1):57–60.

[6]黄征宏,邢渊.汽车进气管改型的数值模拟及优化设计[J].模具技术,2007(3):1–6,17. Huang Zhenghong,Xing Yuan. Numerical simulation of air flow and optimization design in intake manifold of gasoline engine[J]. Die and Mould Technology,2007(3):1–6,17.

[7]李常峰,蒋炳炎,申瑞霞,等.微流控芯片超声振动注射成型模具设计[J].工程塑料应用,2010,38(2):67–71. Li Changfeng,Jiang Bingyan,Shen Ruixia,et al. Design of ultrasonic vibration assisted injection mold for microfluidic chip[J]. Engineering Plastics Application,2010,38(2):67–71.

[8]张友根.电动注塑机与液压注塑机共创注塑机新发展[J].工程塑料应用,2006,34(6):56–58. Zhang Yougen. Electric injection molding machine and hydraulic injection molding machine creating together the new development of injection molding machine[J]. Engineering Plastics Application,2006,34(6):56–58.

[9]夏天,范进桢.大尺寸电视面框热流道注射模具设计[J].工程塑料应用,2014,42(9):58–62. Xia Tian,Fan Jinzhen. Design of injection mold with hot runner for large-size television surface frame[J]. Engineering Plastics Application,2014,42(9):58–62.

[10]游彦茹,刘泓滨,高利.基于正交试验法塑料齿轮浇注系统优化及收缩分析[J].工程塑料应用,2014,42(9):63–67. You Yanru,Liu Hongbin,Gao Li. Optimization of gating system and shrinkage analysis of plastic gear based on orthogonal experimental method[J]. Engineering Plastics Application,2014,42(9):63–67.

[11]杨安,肖国华,韩立艳,等.汽车油封盖内螺纹脱模机构及注塑模设计[J].工程塑料应用,2015,43(4):68–72. Yang An,Xiao Guohua,Han Liyan,et al. Design of car oil seal cover internal thread demoulding mechanism and injection mould[J]. Engineering Plastics Application,2015,43(4):68–72.

Design for Rotary Core Pulling Demoulding Mechanism and Injection Mould of Shower Spray Handle

Yang An1, Xiao Guohua2, Xiao Zhongli3, Hua Mingwei4

(1. Fair Friend Institute of Electromechanics, Hangzhou Vocational and Technical College, Hangzhou 310018, China;2. Zhejiang Business Technology Institute, Ningbo 315012, China; 3. Ningbo Yangchao Automotive Plastic Mould Co., Ltd., Ningbo 315012, China;4. Ningbo Huabao Plastic Mould Co., Ltd., Ningbo 315600, China)

Design of rotating core pulling demoulding mechanism and injection mold for shower spray handle were introduced. According to the product's structure which has the characteristics with a circular arc handle at the end,side concave hole on the circular groove head and outer threads features at the handle end,and to ensure product quality,the gating system of point gate + wafer earmuffs in the circular groove central hole was ingeniously designed,the problem to open gate effectively solved. According to demoulding need of the deep circular groove wall characteristics,the insert type push pipe demoulding was used. According to demoulding need of handle elbow characteristics, the core demoulding in large angle and large stroke elbow was finished by a motor driving device. According to demoulding need of outside thread feature of the bending tube tail end of the handle,the half slider core pulling demoulding mechanism was used. So,adopting the above schemes,the mold design and processing difficulty are reduced effectively,the zero defect automatic production is realized by a simple mechanism,the production quality is effectively ensured,the structure design is reasonable and the mechanism working is stable and reliable.

injection mould;thread demoulding;bend tube core pulling;mechanism design;shower spray handle

TQ320.66+2

A

1001-3539(2016)07-0089-05

10.3969/j.issn.1001-3539.2016.07.017

联系人:杨安,硕士,副教授,主要研究方向为机械设计与制造2016-04-19