一种基于实验与仿真一体的工程机械结构件疲劳设计方法

方金龙 王艳芬 朱利军 张鹏飞

(1.三一重工股份有限公司 湖南长沙 414000 2.通号轨道车辆有限公司 湖南长沙 414000)

一种基于实验与仿真一体的工程机械结构件疲劳设计方法

方金龙1王艳芬2朱利军1张鹏飞1

(1.三一重工股份有限公司 湖南长沙 414000 2.通号轨道车辆有限公司 湖南长沙 414000)

探讨了工程机械构件疲劳寿命设计方法,以混凝土泵车臂架为例,通过疲劳寿命仿真与疲劳试验相结合,不断的修正反馈、优化设计,逐步实现产品的等寿命可靠设计的方法。

疲劳寿命设计;疲劳寿命计算;疲劳实验;数值仿真

1 引言

工程机械一般都是工作强度大,工作环境恶劣,结构件的疲劳寿命较低,容易出现重大恶性事故,所以为了安全生产,降低事故率,确定极限工作情况下结构件疲劳寿命成为当务之急。本文针对混凝土泵车臂架采用实验与数值仿真相结合的分析方法,找到混凝土泵车臂架的疲劳薄弱区,更全面评估结构安全性,降低开裂率,提升产品品质,加快产品研发周期。

2 疲劳寿命计算基础

金属的疲劳破坏,是一个由损伤累积、裂纹萌生、裂纹扩展到最后断裂的渐进过程。各个阶段部有着各自的特性和规律。材料在应力或应变循环作用下发生断裂的失效,是断裂的主要形式之一,机械装备失效事件中,疲劳断裂失效约占所有断裂事故的60~80%。疲劳研究源于19世纪中期,尽管一百多年许多人进行了大量的研究并提出了很多基于宏观和微观的疲劳理论,但是到目前为止,疲劳寿命分析依然依赖于试验和各种假设,没有精确的数学模型。“疲劳寿命预测”是一项技术,也是一项艺术,它追求的是相对比较,在比较中发现寿命最短的薄弱环节,这才是这一项技术的真正价值所在。之后开始对各种金属材料疲劳的S-N曲线进行大量的试验测定,并且又进一步考虑应力集中、温度、平均应力、加载频率、环境等各种因素对S-N曲线的影响,把由试验获得的疲劳性能数据汇编成册供设计者使用。然而结构承受的载荷类型非常复杂,并不是某一种单纯的循环载荷的作用。变幅载荷下的疲劳破坏,是不同幅值和频率的载荷所造成的损伤逐渐积累的结果,这样就促进了许多疲劳累计损伤理论的产生和发展。其中运用最为广泛的是Palmgren-Miner的线性疲劳损伤累计准则。

2.1 金属S-N曲线

为了评价和估算疲劳寿命和疲劳强度,需要建立外部载荷与疲劳寿命之间的关系。既能反映外加的应力S,也能反映疲劳寿命N之间关系的曲线叫做S-N曲线,也称Wohler曲线。

2.1.1 S-N曲线图形描述

一条完整的S-N曲线包括三个阶段:低周疲劳区(LCF)、高周疲劳区(HCF)和亚疲劳区(SF)。如图1所示:当N=1/4,即静拉伸对应的疲劳强度为Smax=Sb:N=106~7对应的疲劳强度为疲劳极限Smin=Se;在HCF区,S-N曲线在对数坐标系上接近一条直线。

图1 典型的S-N曲线

在图1中可以明显看出,在低周疲劳区域,循环应力较大,对应的疲劳循环寿命就会缩短;而在高周疲劳区域,循环应力相对降低,相应的循环寿命就会延长;当疲劳循环应力小于疲劳极限时,S-N曲线的走向几乎成水平状态,即疲劳循环寿命呈现出无限次。

2.1.2 S-N曲线的数学描述(1)幂函数式

a,C是与材料、应力比、加载方式等有关的参数。两边取对数后有:

式中:材料参数 A=lg(C/a),B=-(1/a),该式表示应力 S 与寿命 N 之间有对数线性关系。

(2)指数式

式中:a,C为材料常数,对式两边取对数后:

式中:A=lgC/(alge),B=1/(alge),表示在寿命取对数,应力不去对数的图中,s与N间有线性关系,通常称为半对数关系。

(3)三参数式

式中:Se为疲劳强度,且当s趋向Se时,N趋向无穷大。

(4)Wohler公式

以上公式描述只适用于HCF区域的S-N曲线的描述。而Wohler提出的公式包含了整个疲劳极限过程。

式中:Sf,b,Sae为材料的常数,其中 b<0,Sae为理论应力疲劳极限幅值。

2.2 疲劳累计损伤理论

迈纳(Miner)认为结构的损伤是累计的不可逆的并且是可以线性叠加的过程,因此他提出Miner线性法则,材料总损伤的计算公式如下:

式中:ni为某应力幅σi对应的循环次数,Ni为某应力幅σi对应的疲劳寿命;Di为ni次应力幅为σi的应力循环引起的损伤;D为总的疲劳损伤。Ni通常是利用实验的方法,检测构件材料曲线获得。ni通常利用实测应力历程统计分析得到,通常用二维载荷谱来表达。按照Miner线性累计损伤法则,可得到破坏准则如下:

上式中若总损伤值D≥1,材料将会发生疲劳破坏,若D<1,构件则是安全的。

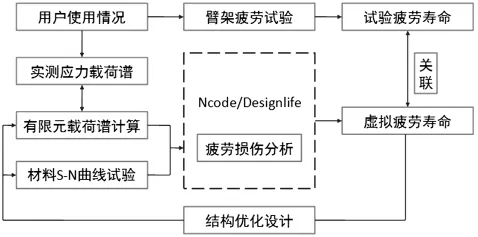

3 臂架疲劳实验与数值分析流程

疲劳试验是获取真实载荷谱与验证可靠性,发现并改进溥弱部位的必要手段,与疲劳寿命分析结合,不断地修正反馈、优化设计,逐步实现产品的等寿命可靠设计[1]。臂架疲劳一体化研究方法如图2所示。

图2 臂架疲劳设计方法

3.1 臂架疲劳实验

分析疲劳的结果一般需要通过疲劳试验加以验证。混凝土泵车臂架工况载荷谱分析:通过雨流计数法统计泵车臂架在实际使用工况中测的应力幅、均值、循环次数,利用Ncode软件计算累积损伤值。同时设计一个可以调整臂架状态的试验台,具体如图3左边照片所示。然后根据每节臂架输送管里面的混凝土重量对每节臂架进行配重,同时在臂架上安装倾角传感器、行程及载荷传感器,实际检测各种工况下的泵车臂架试验载荷谱,并计算试验工况下的每种姿态臂架累积损伤值,从而使实际使用工况下的疲劳损伤与试验疲劳损伤等效。

图3 臂架疲劳实验与仿真对比

3.2 载荷谱获取

在计算疲劳寿命过程中,疲劳载荷谱的准确获得尤为关键。泵车臂架的疲劳载荷谱主要有以下几个特点:①分散性,由于泵车实际使用的环境的多变性,臂架固有的操作性及操作手实际操作的影响,同一工况、不同工作时间的实测载荷,都不可避免地存在一定的分散性。这种分散性可能会导致同一工况下的载荷会在一些泵送过程中造成损伤,而在另一些泵送过程中不造成损伤的差异[2]。②分布规律,对任意一种工况,基频载荷基本上都在同一平均载荷水平上循环,且交变载荷的幅值具有较好的分布规律,一般呈对数正态分布或正态分布。

在结构发生疲劳损伤的过程中,存在载荷相互作用效应和顺序效应[3],其中在裂纹扩展阶段相互作用的效应最为明显。Miner疲劳累积损伤理论中没有考虑载荷谱相互作用效应和载荷顺序效应,为了提高疲劳寿命分析的准确度,在载荷谱编制阶段应尽量消除两种效应造成的寿命误差。泵车在实际工作中一般近似为循环作业,臂架承受近似交变循环载荷,因此臂架裁荷谱必须为典型循环载荷。

为了准确采集泵车臂架各工况时应力载荷谱,首先要根据混凝土泵车臂架结构有限元静强度和模态分析结果,选取其中应力比较大的部位和动态薄弱部位作为测试点,单向应力状态部位粘贴应变片,复杂应力状态部位粘贴应变花。同时在每节臂架上交装倾角传感器,检测臂架空间姿态。测试臂架在各种姿态下的载荷谱,再将各工况组合起来得到实际计算所需要的载荷谱。

3.3 疲劳寿命计算分析

本文将有限元S-N疲劳寿命预测方法应用在混凝土泵车臂架全寿命分析中来,主要根据实际使用工况下的臂架姿态来建立试验平台,再建立跟实验条件一致的疲劳仿真有限元模型,计算多种工况组合的载荷谱,最后利用Miner线性累计损伤方法来计算臂架疲劳循环载荷累积损伤值,从而获得泵车臂架的疲劳寿命云图。

4 结论

本文讲述了一种疲劳寿命仿真与疲劳试验相结合,通过不断的修正反馈、优化设计,逐步实现产品的等寿命可靠设计方法。利用金属材料的S-N疲劳曲线、模拟真实使用条件下的混凝土泵车臂架多种工况下的载荷谱采集,利用雨流计数法将周期性的变幅载荷转化为等应力幅循环载荷,为疲劳试验与疲劳分析提供真实基础数据,最后利用累积损伤方法预测疲劳寿命是一体化疲劳分析技术的关键所在。

[1]李建涛,张涛,王金明.混凝土泵车结构件疲劳研究与优化应用.机械设计,2013,2,30(2).

[2]霄新军,刘永红,张向阳,欧耀辉.混凝土泵车臂架疲劳载荷谱研究.工程机械,2010,8,41.

[3]王德俊,平安,徐灏.随机疲劳载荷谱及载荷谱编制准则[J].东北大学学报(自然科学版),1994(4):327~331.

TH123

A

1004-7344(2016)14-0304-02

2016-4-12

方金龙(1981-),男,工程师,本科,主要从事机械设计工作。