小漩水电站锚桩抗拉拔试验过程及成果分析

刘桂英 王清峰(中国水电十五局有限公司陕西西安710065)

小漩水电站锚桩抗拉拔试验过程及成果分析

刘桂英王清峰

(中国水电十五局有限公司陕西西安710065)

泄水闸为湖北小漩电站工程主要建筑物,该部位岩质为千枚岩岩层,为保证泄水闸地板的稳定性,本文通过分析小漩水电站地质情况,通过在类似地质条件上进行实验分析,合理选择了施工工艺及相关参数,为设计锚桩施工提供依据。以期为类似案例提供借鉴。

小漩水电站;锚桩抗拉拔试验;成果分析

1 概况

小漩水电站位于湖北省十堰市竹山县境内的堵河上游河段。工程为河床式电站,大坝为混凝土闸坝结构,水电站开发任务主要是发电,并对潘口水电站进行反调节,兼顾改善库区通航条件。电站枢纽主要由泄水闸、电站厂房、左右岸连接坝段、下游河道疏挖护砌、电站厂房(含集控中心)和开关站等组成。电站正常蓄水位264.00m,校核洪水位269.10m,总库容0.3674亿m3,具有日调节性能;电站装机3台,电站装机容量50.00MW,属于Ⅲ等中型工程。

泄水闸等建筑物按50年一遇洪水设计,1000年一遇洪水校核。消能防冲建筑物洪水标准采用30年一遇洪水设计。

泄水闸为开敞式平底闸,建基面高程245.0m。底板厚度4.0m,底板前端设2m深齿槽。闸室总净宽90.0m,共6孔,单孔尺寸15m×15m(B×H),被混凝土纵向围堰分割为左右各3孔。闸室分缝位于2#及5#闸孔底板,15.00m宽底板被分为10.96m的小托板及两侧各2.00m的底板,其中2.00m宽的底板分别与1#、3#及4#、6#底板成为整体结构;闸室永久分缝宽2cm,为铅垂贯通缝。因此2#、5#底板为单独受力结构,在正常蓄水及检修情况下,底板抗浮稳定性达不到规范设计要求值,需增加锚筋桩增加锚固力,以满足设计规范要求。

根据监理、业主要求湖北小漩电站项目部进行小漩水电站锚桩试验,试验锚桩布置在小漩电站坝址左岸基坑中,锚桩从左至右依次编号为1#、2#、3#和4#。

2 试验内容

2.1试验目的

结合小漩水电站闸基实际地质条件,为提供泄水闸基础采用锚桩增加闸底板地基有效锚固值,确定锚桩合理的施工程序及有关技术参数,即锚桩的深度,钻孔孔径、间距、排距,锚桩的结构组成等。

对初步建议的锚桩深度、结构组成,间距、排距、钻孔孔径给予校验和调整,提供闸基锚筋桩的抗拔力和极限抗拔力,并提出是否需要对基础另行加强固结灌浆处理。

2.2试验选址

锚桩的抗拔试验原则是选择具有代表性的泄水闸地质构造基础区域的地段,并具备施工可操作性的附近非施工地段作为试验区。锚桩试验孔一组布置4根砂浆锚筋桩,每根锚筋桩由三根直径Ф36mm的Ⅱ级钢筋焊接在Ф38×5的钢管上组成,长11m初拟的锚桩间排距均为2m,深入基岩10.5m,外露0.5m。

2.3试验方法及过程

2.3.1锚筋桩施工

(1)孔位标识

钻孔之前,测量人员在试验区内按各方共同商定的位置分别精确的放样,现场用红漆标识孔位,孔位标识严格按照设计要求进行。

(2)造孔

锚桩采用XY-2型地质钻机造孔,孔径Ф168mm。根据孔位及钻孔角度,钻孔前钻机需固定牢固。锚筋桩的开孔偏差不得大于5cm,钻孔方向、孔深应符合设计图纸的要求,孔深偏差小于5cm。每孔测斜一组。

(3)清孔

使用高压风、水轮换敞开冲洗,打捞干净孔内岩屑、岩粉等残留物,残留物厚度不得大于15cm,回水不含污物,完全清洁后再延续10min可结束冲孔工作,然后将孔口封堵密实,防止在施工过程中石屑等杂物落入孔中。

(4)锚桩制作

成品锚桩由3根Φ36的Ⅱ级钢筋焊接在Ф38×5的钢管上焊接而成,下部钢管距孔底0.5m,上部钢管外露1.0m。锚桩钢筋接头采用机械连接,且两钢筋接头最小距离不小于2.0m,为加强锚筋桩的整体性,每根钢筋与注浆管之间纵向焊接,每个焊接长度不小于15cm,焊接段间距1.5m[1],在钢筋接头和锚筋桩两端与注浆管应纵向焊接。

(5)锚筋桩安装

钻孔结束清孔后安装锚桩。将锚桩在钢筋加工厂加工完成,运至现场后,采用吊装方式入孔、安装,锚筋桩安装采用汽车吊吊起,由人工进行安装,安装深入基岩10.5m,外露0.5m,锚桩入孔深度误差不大于20cm。

(6)注浆

锚桩入孔后,采用沥青麻丝和1:1:0.5(灰: 砂:水,下同)水泥砂浆封堵口,封堵深度不小于50cm,在封堵孔口时埋入一根1.0m~1.5m长的Ф25mm×4mm的钢管,伸入孔口封堵砂浆以下20cm作为回浆管。

锚桩注浆时先灌注下部孔段,采用自下而上灌注砂浆,灌注砂浆强度为M20。为保证砂浆锚筋桩的质量,必须灌注到回浆管出浆与进浆浓度相同浆液。当回浆与进浆浓度相同时,关闭回浆阀门进行压力灌注。灌注压力逐渐加大,最大压力不超过0.3MPa[2],继续灌注到不再进浆时,稳压3min后结束。灌注过程中不得间歇。浆体凝固前,不得敲击、碰撞和拉拔杆体,注浆完成28天后进行锚桩拉拔试验。

(7)抬动监测孔施工

抬动观测孔采用XY-2型地质钻机造孔,孔深10.5m,孔底固定端岩石必须完整坚硬,若岩石较差时钻孔继续加深,直至岩石完整坚硬。钻孔、清孔完成后联系各方联合验收,验收合格后开始进行埋管,将封塞的黏土球投入,并用木棒捣实。

2.3.2锚桩抗拉拔试验方法

(1)锚筋桩抗拔拉试验主要设备

1)山东德州亚兴液压机械厂生产的1500kN千斤顶2台;

2)反力梁为4根25#工字钢成田字布置并以筋板加螺栓锚固,长度360cm;

3)百分表4块、千分表2块、钢直尺1把及锚钉;

4)加压泵及高压油管;

5)0.5级40MPa、60MPa压力表各1块。试验仪器均计量合格。

(2)锚筋桩抗拔、拉试验设备安装

1)试验采用简支梁形式;

2)以2台1500kN的千斤顶并联作为加载设备,并分别安装在基岩上浇筑的混凝土基础上;

3)以锚钉与锚桩焊接;

4)以锚桩为中心,在20cm、60cm、100cm、140cm布置标点(在基岩上浇筑的混凝土块),在测量支架上相应部位安装百分表测量岩体表面变形,以千分表测量上抬孔深部变形,并以钢直尺测量锚桩的伸长量。

(3)锚筋桩抗拔试验方法采用逐级一次大循环法

1)根据相关要求:1#、2#、3#锚桩按载荷600kN等分12级施加,每级荷载下测读岩体变形2次,稳定时间为5min,当加载到设计载荷后逐级卸载。

2)4#锚桩进行极限破坏性试验,按1200kN等分12级施加载荷,每级荷载下测读岩体变形2次,稳定时间为5min,当变形速率增大时载荷减半,直至破坏。

2.3.3锚筋桩抗拔拉试验成果

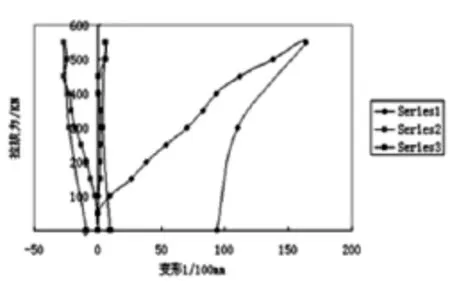

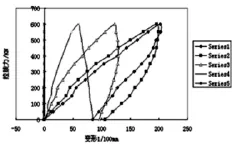

根据试验成果绘制的各锚桩拉拔试验拉拔力与变形曲线关系如下:

图1 1#锚桩拉拔试验拔拉力与变形关系曲线

图2 2#锚桩拉拔试验拔拉力与变形关系曲线

图3 3#锚桩拉拔试验拔拉力与变形关系曲线

图4 4#锚桩拉拔试验拔拉力与变形关系曲线

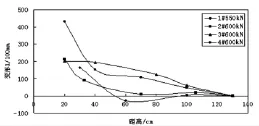

2)根据试验成果绘制的各锚桩在600kN拉拔力作用下距离与岩体表面关系如图5所示:

图5 各桩在600kN拉拔力作用下距离与岩体表面变形关系

2.3.4锚桩抗拉拔试验成果分析

(1)1#、2#、3#锚桩在600kN的拉拔力作用下,岩体表面变形基本上是呈直线变化,最大变形约2mm,而4#锚桩在加载至600kN前,已出现明显拐点,岩体表面变形达到4mm多,在775kN的拉拔力作用下呈塑性破坏,岩体表面最大变形达到12mm。

(2)锚桩在拉拔力作用下,岩体表面变形影响范围大约在以锚桩为中心半径约80cm~100cm的范围内,且随着距离的增加逐步衰减,在130cm处的上抬观测孔基本上没有变形。锚桩在拉拔过程中岩体表面的变形略滞后抗拉拔力,因岩体的不完整导致局部岩体表面变形不协调(如1#锚桩),存在较大的塑性变形。

(3)4#锚桩抗拉拔能力明显小于1#、2#、3#锚桩,且未达到设计载荷。可能是因地质条件等因素造成的。

(4)通过对锚桩的观测,锚桩中的φ36螺纹钢筋未发生明显拉伸现象。

3 结语

试验得出的闸基锚筋桩的抗拔力和极限抗拔力满足设计规范要求,不需要对基础另行加强固结灌浆处理。该设计参数和试验工艺合理,值得其他类似工程借鉴和推广。陕西水利

[1]王恒,李春雨,刘平.抗浮锚杆施工技术应用实例[J].建筑技术.2013(02)

[2]韩宏祥龙桥拱坝右岸边坡锚桩加固施工技术[J].湖北水利发电,2007(S1)

(责任编辑:畅妮)

TV741

B