300 MW机组凝汽器改造及性能分析

许 宁,李军烁,杨燕燕,杨海生,李永华

(1.华北电力大学能源动力与机械工程学院,河北 保定 071003;2.国网河北省电力公司电力科学研究院,河北 石家庄 050021)

300 MW机组凝汽器改造及性能分析

许 宁1,李军烁1,杨燕燕1,杨海生2,李永华1

(1.华北电力大学能源动力与机械工程学院,河北 保定 071003;2.国网河北省电力公司电力科学研究院,河北 石家庄 050021)

某300 MW机组凝汽器运行状态不佳,导致机组经常限负荷运行。介绍凝汽器性能试验和性能计算的方法,并以此对凝汽器进行性能分析,确定了凝汽器存在的问题和改造方向。对比改造前后凝汽器性能试验数据,结果表明:改造后凝汽器各性能参数基本保持稳定,与改造前相比,端差、排气压力降低,清洁系数显著提高;凝汽器改造后性能达到了设计要求,静电水处理器也取得了良好的除垢效果。最后评估了凝汽器改造后机组所获得的经济效益并对凝汽器的日常运行提出了建议。

凝汽器性能;传热系数;排汽压力;端差;清洁系数

0 引言

凝汽器作为机组冷端系统不可缺少的一部分,其性能直接影响机组的运行状态。凝汽器性能不佳会造成汽轮机排汽压力上升,甚至导致机组限负荷运行[1-3]。凝汽器冷却管的腐蚀泄露会直接影响凝汽器性能,更为严重的是冷却水可能泄露到凝结水中,迅速引起水质恶化,造成锅炉、炉前系统及汽轮机的结垢、腐蚀,因此凝汽器的安全、高效运行是非常必要的[4,5]。近年来,凝汽器在设计技术、管材材料等方面取得了一定程度的突破[6]。许多面临凝汽器运行状态不佳问题的老电厂,先后完成了对凝汽器的技术革新,由原来的铜管换成现在的不锈钢管,模块式排管替代了卵形排管并优化调整了中间支撑管板间距[7-9]。某电厂300 MW机组凝汽器在2009年大修期间进行了技术革新,但由于凝汽器长期运行,目前又出现了运行状态不佳的情况,严重影响了机组的正常运行[10]。介绍了凝汽器性能试验和性能计算方法,对改造前凝汽器进行性能试验,明确了改造方向并对改造后凝汽器的性能进行了验证[11]。

1 凝汽器性能试验及性能计算

1.1试验目的及工况

凝汽器性能试验是为了评估凝汽器在正常运行负荷下的性能,性能参数主要包括凝汽器端差、排汽压力以及清洁系数等。本次性能试验工况包括:凝汽器改造前试验负荷为280 MW工况(排汽压力过高,无法满负荷运行)和凝汽器改造后试验负荷为300 MW工况,水泵运行方式全都为双泵运行。

1.2试验方法及步骤

(1)试验负责人员全面了解汽轮机和凝汽器运行状况,正确安装试验所需仪表并检查仪表读数是否正常。

(2)确定凝汽器及相关设备处于正常运行状态,并能长期连续运行,凝汽器改造前胶球清洗系统正常投入,凝汽器改造后静电水处理器正常投入。

(3)试验前需要检查汽轮机真空严密性,在规定的真空度下,关闭靠近感受孔处的截止阀时,真空下降速度是否在要求以内。

(4)试验前需要清理掉在凝汽器管道以及水室管板上堆积的微生物、杂物;充分清理冷却管确保其足够清洁。

(5)整个试验过程中机组始终处于单元制运行方式,循环水系统运行方式保持不变,循环水流量稳定,机组处于稳定工况运行,正式记录数据之前,先记录一部分数据,看其是否在参数允许变化范围内。

(6)凝汽器性能试验期间不得向凝汽器补水,热力系统其它设备均为正常运行方式,无需进行隔离;冷却水的泄露量也应处于泄露范围内,尽量做到无泄露。

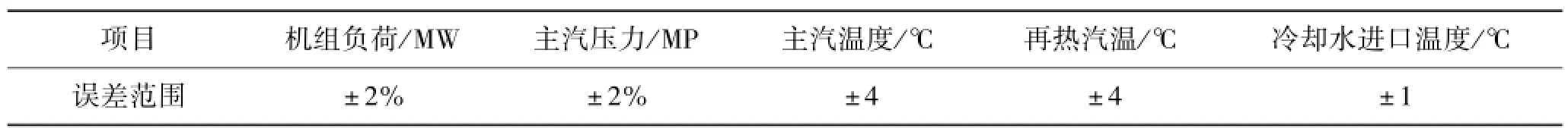

(7)试验时要求蒸汽参数接近于额定值并保持参数及负荷的稳定,试验中参数允许变化范围如表1所示。

表1 参数允许变化范围

(8)确定以上条件都符合后,记录试验所需数据,试验结束时,由试验项目责任人当场汇总人工记录数据和试验采集数据。

1.3凝汽器性能计算

根据电力行业标准 《表面式凝气器试验规程》和HEI凝汽器标准,总结了凝汽器性能参数的计算方法,并引导出了区别于凝汽器标准中的另一种凝汽器试验清洁状态下的传热系数的计算方法,两种计算方法可以在性能计算时相互验证。

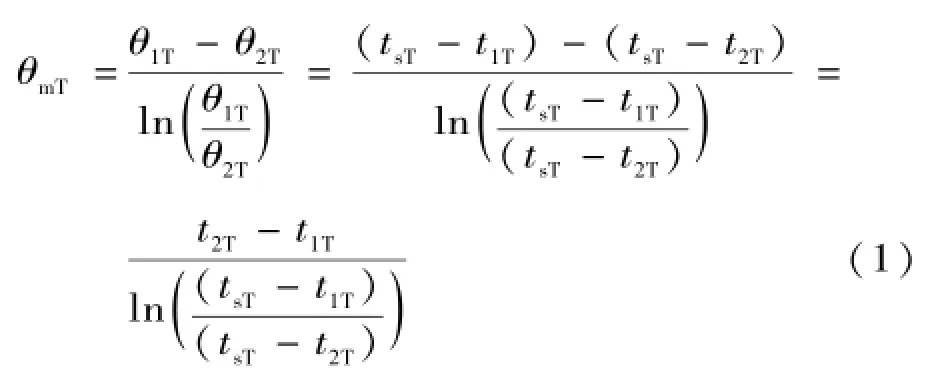

(1)对数平均温差θmT

式中:θmT为对数平均温差,℃;θ1T为初始温差,θ1T=tsT-t1T,℃;θ2T为终端温差,θ2T=tsT-t2T,℃;tsT为凝汽器压力对应的饱和温度,℃;t2T为凝汽器循环水出口温度,℃;t1T为凝汽器循环水进口温度,℃。

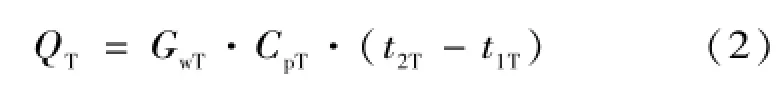

(2)凝汽器试验热负荷QT

式中:QT为凝汽器试验热负荷,kW;GwT为试验循环水流量,kg/s;CPT为试验循环水在平均水温下的比热容,kJ/(kg·℃)。

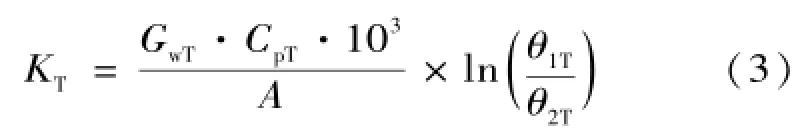

(3)凝汽器总体传热系数KT

式中:KT为凝汽器试验总体的传热系数,W/(m2·℃);A为凝汽器面积,m2。

(4)HEI标准中的总体传热系数KHEI

式中:KHEI为 HEI标准中总体传热系数,W/(m2·℃);KHEIT为根据HEI标准计算的基本总体传热系数,W/(m2.℃);K0为基本传热系数,W/(m2.℃);βc为清洁系数;βt为根据循环水进口温度得到的总体传热系数的修正系数;βm为根据管材和壁厚得到的传热系数的修正系数。

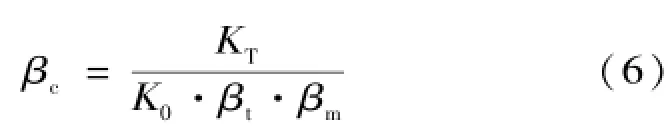

(5)凝汽器清洁系数βc

(6)根据HEI标准,修正后的总体传热系数Kc

式中:Kc为修正后的总体传热系数,W/(m2·℃);Fυ为流量修正系数;Ft为水温修正系数。

(7)两种方法计算试验清洁状态下,修正至设计流速、设计进水温度的传热系数

式中:Kc1为试验清洁状态下修正至设计流速、设计进水温度的传热系数,W/(m2.℃);Kc2为试验清洁状态下修正至设计流速、设计进水温度的传热系数,W/(m2.℃);KOD为设计状态下的基本传热系数;βtD为根据设计循环水进口温度得到的水温修正系数。

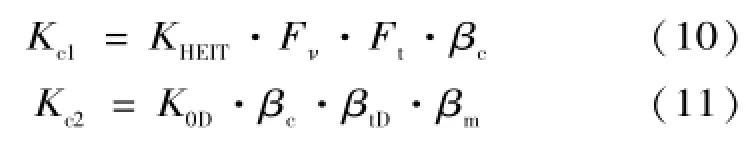

(8)凝汽器压力的修正计算

由于凝汽器性能试验时,循环水进口温度和循环水流量不可能与设计值正好相同。因此,根据试验标准的规定,需要把循环水进口温度和循环水量修正到设计条件下,在设计热负荷下修正后的凝汽器饱和温度由式(12)确定:

式中:tsc为凝汽器压力饱和温度修正值,℃;t1D为设计循环水进口温度,℃;Δtc为修正至设计条件下的凝汽器温升,℃;δtc为修正至设计条件下的凝汽器端差,℃;X为对总体传热系数进行修正后的对数平均温差系数。

2 实例计算

2.1改造前凝汽器性能计算

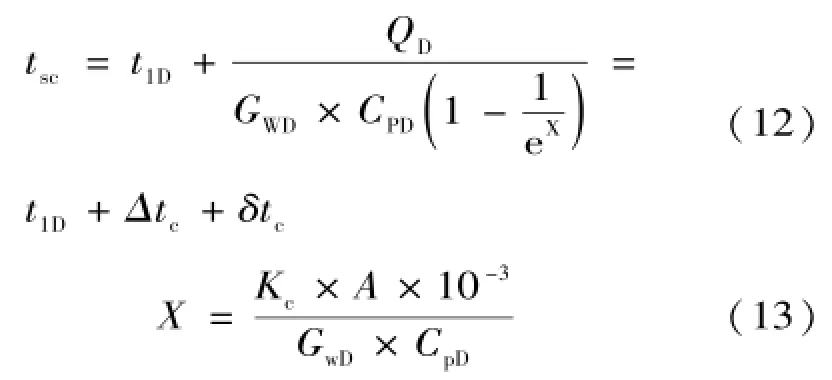

本次试验前未进行机组真空系统严密性试验。据了解,现场的真空严密性结果在标准要求范围内。现场对循环水流量使用了超声波流量计进行测量,经测量双泵运行时水量为31 000 t/h。对汽轮机280 MW负荷试验工况进行了计算,并将试验结果修正至设计热负荷、设计循环水量、设计进口水温,计算的主要结果如表2。

凝汽器主要设计参数:设计流程数2,设计面积:17 800 m2,管材不锈钢TP304,管子外径22 mm,管子壁厚0.5 mm,管子内径21 mm,管子长度10 900 mm,管子数量23 600根,管子通水面积4.09 m2,循环水流速2.21 m/s,循环水流量32 500 t/h。

表2 凝汽器改造前性能计算结果

从表中计算结果来看,双泵情况下修正后的排汽压力为7.363 kPa,相比于设计值为5.997 kPa,两者相差0.366 kPa,这说明凝汽器的实际运行状态比设计状态差。运行工况下的端差均大于设计值,这说明凝汽器换热效果不佳。

影响凝汽器端差的主要因素包括循环冷却水量、凝汽器运行中内部存在空气积聚和凝汽管侧脏污。试验中,实测两泵运行工况下的冷却水量为31 000 t/h,略低于设计值32 500 t/h,对端差的影响为减少方向,不会造成端差增大;通过现场就地测量凝汽器表面温度及抽空气管温度,两者的温度偏差很小,说明凝汽器抽空气管中所占空气量很小。通过对凝汽器运行数据的计算分析,在280 MW工况下凝汽器的清洁系数为0.515,而凝汽器的清洁系数设计值为0.842,因此,凝汽器的管侧脏污是造成其运行中端差大的主要原因。凝汽器的管侧清洁状态不佳,可能与目前采用的中水补水方式有关,中水补水方式水质的硬度较高,会造成凝汽器管侧的结垢,从而影响凝汽器换热。

2.2改造后凝汽器性能计算

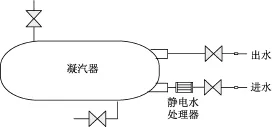

凝汽器在2009年大修期间进行了技术革新,采用了模块式排管。从上述分析可看出,凝汽器可能是冷却管部分堵塞、腐蚀,只需对此部分冷却管所在模块进行更换即可。针对中水补水方式中水质硬度过高问题,如图1所示,在凝汽器进水处由胶球清洗装置改造成静电水处理器用于防止水垢生成、容垢、灭藻。

图1 静电水处理

在凝汽器改造完成后,进行验收试验,在其后的每两个月进行一次凝汽器性能试验,观察凝汽器运行效果,试验数据及计算结果如下表3所示。

表3 凝汽器改造后性能计算结果

从表3中数据可以看到,凝汽器改造后试验工况为300 MW,循环水量为32 500 t/h,机组已经可以满负荷运行,限负荷运行现象得到解决,这就从侧面表明凝汽器运行状态良好;凝汽器端差从改造前的5.7℃降低到2.75℃左右,降低近2.95℃,与设计端差(2.7℃)非常接近,说明凝汽器换热效果良好;改造后凝汽器试验工况下的清洁系数在 0.83以上,较改造前提高近0.315,凝汽器设计清洁系数为0.842,排除试验环境条件影响,这说明凝汽器冷却管清洁程度显著提高,内部结垢几乎不存在;将试验工况下的排气压力修正到设计热负荷、设计进水温度、设计流速下为6.021 kPa左右,较凝汽器改造前7.363 kPa降低了1.342 kPa,比设计工况下的排汽压力略高,这说明凝汽器真空情况得到改善,有利于机组安全运行;改造后凝汽器的总体传热系数比改造之前提高了1 200 W/(m2·℃)以上,说明凝汽器内部传热、换热得到有效改善。总体来看,改造后凝汽器性能达到了设计水平,解决了凝汽器冷却管结垢脏污导致的换热能力下降的问题。

凝汽器改造后三次性能试验工况基本接近,对试验结果进行对比,发现三次试验结果凝汽器端差、清洁系数、排汽压力基本相差不大,说明改造后凝汽器性能保持稳定,静电水处理器对中水补水的水质起到了很好的改善作用。不考虑试验环境条件的影响,凝汽器改造后三次的试验结果总体上是一致的,但仍存在很小的变化趋势。随着时间的推移,凝汽器总体传热系数、清洁系数呈现下降的趋势,凝汽器端差、排气压力呈现上升的趋势,说明尽管静电水处理器对中水水质起到很好的改善作用,但还是有少量的杂质在冷却管中结垢,从而影响了凝汽器换热性能。对于这部分污垢,电厂可以定期改变单泵及双泵的运行方式,增大对凝汽器内部的扰动的方式来改善。由于冷却管不锈钢管较铜管导热性能略差,循环水流速越高,凝汽器换热性能越好,建议电厂在允许的条件下,尽量保持循环水较高的流速。

3 经济性分析

300 MW 机组按每个 kPa降低煤耗 2.02 g/kW·h,凝汽器改造后可降低煤耗约 2.63 g/kW·h,机组平均年运行7 000 h,年可节约标煤5 523 t,标煤价格为600元/t,年节约用煤费用约331万元。每年需要增加电耗约15万元;年维修费用约20万元;静电水处理器需投资7.5万元;凝汽器改造及安装费用约35万元;如下表4所示,凝汽器改造后每年可获得253.5万元的收益。

表4 凝汽器改造后经济统计

4 试验结论及建议

(1)改造前凝汽器双泵情况下修正后的排汽压力为7.363 kPa,而设计值为5.997 kPa,两者相差0.366 kPa,说明凝汽器的实际运行状态比设计状态差。运行工况下的端差均大于设计值,说明凝汽器换热效果不佳。

(2)改造前凝汽器双泵情况下凝汽器的清洁系数为0.515,而凝汽器的清洁系数设计值为0.842,说明凝汽器的管侧脏污是造成其运行中端差大的主要原因。

(3)改造后的凝汽器与改造前相比,端差降低约2.98℃,排气压力降低约1.35 kPa,清洁系数提高到0.83以上,凝汽器性能显著提高基本达到设计要求,每年可获得253.5万元的收益。

(4)连续三次凝汽器性能试验,凝汽器性能参数变化不大,说明静电水处理器取得了良好的除垢效果。

(5)建议在凝汽器运行期间,加强对凝汽器及静电水处理器的监测,条件允许的情况下电厂可以定期改变单泵及双泵的运行方式,增大对凝汽器内部的扰动,这样有助于改善管束内部污垢的沉积状况,但在平时运行时尽量保持循环水较高的流速。

[1] 潘逸琼,梁磊,刘世宏,等.管材种类和污垢对凝汽器传热性能的影响[J].汽轮机技术,2014,56(4):311-314.

[2] 张学镭,葛永建,孙苗青,等.直接空冷凝汽器管外积灰特性研究[J].节能,2015,34(5):40 -43.

[3] 李慧君,焦英智.直接空冷机组雾化补水喷嘴布置方案的数值研究[J].电力科学与工程,2015,31(3):13-17.

[4] 王建国,汪勇华.基于灰色神经网络的凝汽器水侧清洁系数预测[J].热力发电,2013,42(9):95 -99.

[5] 练海晴,田亮,张锐锋.空冷机组凝结水系统蓄能容量定量分析[J].华北电力大学学报(自然科学版),2016,43(1):71-75.

[6] 张莉,钟明泽,程器,等.污垢对凝汽器传热性能影响的定量分析[J].汽轮机技术,2014,56(3):166-170,236.

[7] 张利,张宇,刘卫平,等.基于DCS系统变频循环水泵节能自动控制[J].中国电力,2013,46(12):59-61,66.

[8] 王彪,刘格.基于BP神经网络的直接空冷凝汽器背压预测[J].电力科学与工程,2014,30(5): 67-70.

[9] 王浩,于新颖,江浩,等.湿冷机组冷端系统节能诊断评价体系的研究[J].电站辅机,2013,34(4):1-4,13.

[10] 李慧君,王佩.竖直管内纯蒸汽凝结换热液膜分布及换热特性[J].华北电力大学学报(自然科学版),2015,42(1):80-84.

[11] 王浩,戴春喜,陶朝胜,等.湿冷机组冷端系统节能诊断方法[J].热力发电,2013,42(12):13 -16,44.

Improvement and Performance Analysis for Condenser in 300MW Unit

XU Ning1,LI Junshuo1,YANG Yanyan1,YANG Haisheng2,LI Yonghua1

(1.School of Energy Power and Mechanical Engineering,North China Electric Power University,Baoding 071003,China;2.State Grid Hebei Electric Power Company Hebei Electric Power Research Institute,Shijiazhuang 050021,China)

A 300 MW unit condenser operated in poor condition often resulted the unit limit load operation.This paper introduces the performance test and performance calculation method for the condenser,and analyzes the performance of the condenser.The existing problems and the improvement direction of the condenser are determined. Contrast of the condenser performance test data before and after the transformation,the results show:after the transformation,the performance parameters of the condenser remained stable;compared with before the transformation,the end difference and the exhaust pressure is reduced,the cleaning coefficient increased significantly;condenser performance meets the design requirements,and electrostatic water processor also makes a good cleaning effect.In the end,the economic benefit of the unit after reconstruction of condenser is evaluated,and the suggestions are put forward for the daily operation of the condenser.

condenser performance;heat transfer coefficient;exhaust pressure;end difference;cleaning coefficient;

TK264.4

A DOI:10.3969/j.issn.1672-0792.2016.07.006

2016-05-13。

许宁(1992-),男,硕士研究生,研究方向为热力发电厂节能及经济性分析,E-mail:602341438@qq.com。