双壁钢围堰结构优化设计

秦大燕,罗小斌

(广西路桥工程集团有限公司,广西 南宁 530011)

双壁钢围堰结构优化设计

秦大燕,罗小斌

(广西路桥工程集团有限公司,广西南宁530011)

针对双壁钢围堰在结构设计上的不足和在施工中存在的一些问题,文章依托具体工程实例进行了双壁钢围堰结构优化设计研究,提出了改进壁体结构的技术措施,实现了围堰支撑设计优化,简化了施工程序,为双壁钢围堰结构设计提供参考。

双壁钢围堰;结构设计;水平肋;竖肋;优化

0 引言

双壁钢围堰是桥梁深水基础施工中常见的围堰结构,相较于钢板桩围堰而言,它具有强度高、刚度大、防水性能好的特点,特别适用于深水基础施工。但其在结构设计中还存在一些误区,由于壁体结构设计不合理,导致需要设置多层内部支撑,甚至有些还设置类似于钢板桩围堰的围楞结构,没有充分发挥双壁结构刚度大、强度高的特点。通常,双壁钢围堰的内部支撑是先安装的,跟随围堰一起下沉到位,所以在计算时并不考虑支撑分步骤安装。但是,过多的内部支撑会影响围堰内部开挖下沉,特别是采用机械开挖方式时,也影响承台或墩身的施工空间。在实际施工中,有时为了方便开挖会采取先不安装支撑的方式,待围堰下沉到位后,再进行抽水分步骤安装内部支撑,类似于钢板桩围堰支撑的安装工法。但是,如果设计时没有按实际施工步骤进行施工阶段分析,那么这一做法是非常危险的,因为围堰结构的最不利受力状态有可能出现在施工过程中,而不是最终抽完水时。为此,本文针对某桥梁深水承台施工的双壁钢围堰(如图1所示),进行结构优化设计研究,增强壁体的整体性,优化内部支撑结构的设计,在11.5 m水深的情况下,实现仅设置一层内部支撑,在结构安全的前提下使施工更加方便。

图1 钢围堰原设计示意图

1 总体设计

1.1总体布置及关键设计参数

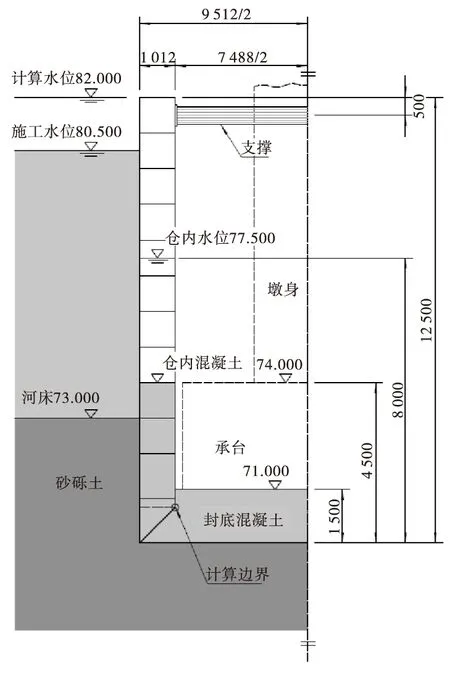

双壁钢围堰的平面布置如图2所示,考虑下沉就位位置误差因素,其平面尺寸应比承台尺寸大200 mm以上。立面布置如图3所示,设计中应明确以下几个关键技术参数:计算水位、施工水位、仓内水位、仓内混凝土高度、封底混凝土厚度。计算水位应取为围堰顶面,施工水位应低于计算水位≥1.0 m;仓内水位应保持内壁板静水压力不大于外壁板静水压力,并在此处设置泄压孔;仓内混凝土高度应高于河床,但不宜高于承台或基础顶面,以便于拆除回收。仅在围堰顶部设置一层支撑,为了便于支撑的安装,将围堰顶标高提高1.0 m。

图3 围堰立面设计图

1.2关键施工步骤

第一步,整平河床;第二步,围堰灌水下沉至河床;第三步,水下浇筑仓内混凝土,并保持仓内水位不高于河水水位;第四步,围堰开挖下沉至设计标高,保持围堰内水位与河水位一致;第五步,水下浇筑封底混凝土,保持围堰内水位与河水位一致;第六步,安装支撑后抽水,保持仓内水位在设计位置。原设计为双层支撑,如图1、图3所示,其支撑必须在开挖下沉阶段之前进行安装,优化为一层支撑后,支撑的安装在最后阶段,避免了支撑对围堰下沉、开挖等施工的干扰。

1.3抗浮稳定验算

封底混凝土与钢护筒之间的平均粘结剪切强度取150 kPa,计算出围堰整体抗浮稳定系数为1.242,满足稳定要求。

2 结构设计

2.1结构构造

双壁钢围堰主要由壁体、内部支撑、封底混凝土、壁体内混凝土等组成,钢吊箱围堰还有钢底板。其壁体为双壁钢箱结构,内外壁板是带肋板,其加劲肋沿竖向布置,壁板通过平面桁架和竖向隔板组合成双壁箱体结构。平面桁架的腹杆采用角钢,弦杆为钢板(也称水平肋)与壁板组合成的T形截面,水平肋与隔板相交处设钢板加劲肋。竖向隔板为实腹钢板与壁板组合成箱形截面,并起着隔水的作用。封底混凝土与仓内混凝土均为C30水下混凝土。

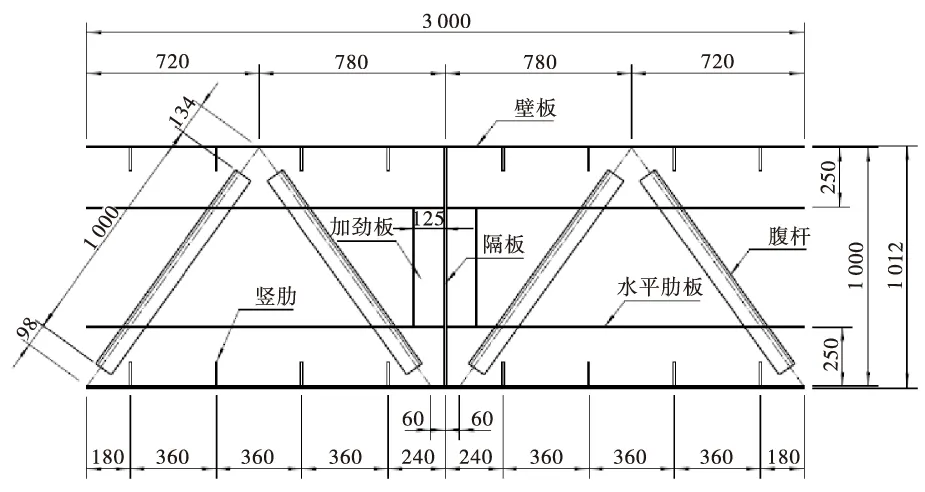

2.2壁体构件设计

壁体厚度为1 012 mm,壁板为6 mm钢板;竖肋为100 mm×10 mm扁钢,间距为360 mm;横肋为250 mm×12 mm扁钢,间距为1 000 mm;水平桁架腹杆为L80×10等边角钢,围堰转角处受力较大的腹杆为双角钢,其余均为单角钢单面连接;隔板为12 mm钢板,间距3 000 mm,隔板与水平肋之间的加劲肋为125 mm×12 mm扁钢;内部支撑为φ500mm×10mm钢管,并支撑在隔板位置处,其材质均为Q235钢,如图4~5所示。

图4 壁体结构设计图(单位:mm)

图5 壁体转角结构设计图(单位:mm)

2.3结构设计的改进之处

隔板间距加密为3m,以往设计中,并不注重隔板的作用,认为隔板仅起着分仓隔水的作用,往往布置的间距较大,通常为5m左右。分析表明,隔板对增强壁体竖向刚度和强度起着很大作用,是重要的受力构件,它与壁板组合成箱型截面结构,其间距越密,壁板的剪力滞效应越小,壁体的强度也就增强。再者,仓内混凝土往往是水下浇筑,一个隔仓仅用一根导管浇筑,混凝土的扩散范围有限,如果隔板间距过大,对水下混凝土浇筑的质量有一定影响,所以隔板间距不宜过大,但也不宜过小,否则因分仓过多而增加仓内混凝土的浇筑次数。由于隔板的加密,箱体整体强度和刚度增强,由此实现了内部支撑的减少,并取消了围楞结构。

竖肋采用扁钢,即矩形钢板截面与壁板组合成T形截面,以往通常采用不等边角钢,与壁板组合成带翼缘的L形截面。同样截面面积的条件下,角钢比扁钢的抗弯刚度大,其用料较少,分析表明,角钢为非对称截面,其荷载是偏离剪切中心,呈双向弯曲受力状态,其弯曲应力并不一定比扁钢小,只是以往计算分析时忽略了这一效应。但角钢竖肋与水平肋相交处焊接不易操作,往往需要在水平肋处开孔让角钢通过,其构造较为复杂;而扁钢竖肋与水平肋焊接,在相交处竖肋断开并与水平肋用角焊缝连接即可,其构造更为简单,施工质量更容易控制,如图6所示。

图6 竖肋与横肋的焊接示意图

优化设计加大了水平桁架的节间距离和增强了腹杆,以往设计中,腹杆的间距通常为1.0m,造成壁体内空间较小,影响在壁体内的焊接作业,为了增加作业空间,原设计将壁体厚度设计为1.2m,优化后将壁体厚度调整为1.0m。腹杆设计以强度控制,并未考虑单角钢单面连接带来的强度、焊接与稳定影响问题,造成腹杆的安全度较小。增强腹杆还可以显著改善水平肋的应力。

原设计的钢材用量为213t,优化设计后的钢材用量为220t,仅较原设计增加3.3%的用钢量,如果不提高计算水位,其用钢量与原设计相当。

3 结构分析模型

3.1单元选择及划分

分析模型基于Midas结构分析软件,模型整体坐标系规定:X—横桥向,Y—顺桥向,Z—竖直向,向上为正。内部支撑、水平桁架的腹杆用杆单元;水平肋以及在隔板处的加劲板用梁单元,水平肋为短梁应考虑剪切变形影响;壁板与竖肋用等效带肋板单元,隔板用板单元;仓内混凝土用8节点实体单元,并与壁板板单元节点耦合。模型取1/4对称模型,虽然流水压力荷载上下游并不对称,但钢围堰结构整体尺寸较大,不对称流水压力对结构整体受力没有显著影响,如图7所示。竖向在水平肋之间划分6个单元,平面方向在水平桁架的一个节间之间划分6个单元。沿箱体厚度方向,应考虑隔板的剪切变形影响,划分为4个单元。同时应注意,板单元的长宽比宜≤2。

图7 钢围堰结构分析模型图

3.2计算荷载及支承边界条件

荷载取静水压力、土压力、流水压力。钢围堰底部是支承在封底混凝土上的,由于封底混凝土为素混凝土,其抗拉承载力很小,对围堰壁体的转动约束是非常弱的,钢围堰底部取为铰接约束,位置近似取封底混凝土高度的2/3处。在围堰开挖下沉阶段,围堰底部没有封底混凝土的支撑作用,此时围堰承受土压力作用,经分析,土压力造成的围堰结构最大应力为14 MPa,变形为3 mm,其影响较小,通常不考虑该施工阶段分析。

3.3板格局部模型

将壁板与竖肋按面内刚度和面外抗弯刚度等效为正交异性板,因而不必将竖肋按梁单元建模,以便减少单元数量。但这样的简化处理会带来两个问题:(1)不能求解出壁板直接承受水压产生的弯曲应力;(2)没有考虑竖肋与壁板组合截面的剪力滞后效应。壁板的弯曲应力可以取一个板格,按周边固结的边界条件,建立局部板单元模型求解,然后与整体模型分析的结果进行组合。剪力滞后效应可以取有效宽度系数的方法进行修正,有效宽度系数可参照《JTJ308-2003船闸闸阀门设计规范》[3]。

4 计算结果

4.1强度标准

临时结构设计按《公路钢木设计规范》[2]采用容许应力法,Q235钢材容许应力为:轴向应力140 MPa,弯曲及组合应力145 MPa,剪切应力85 MPa。

4.2计算结果

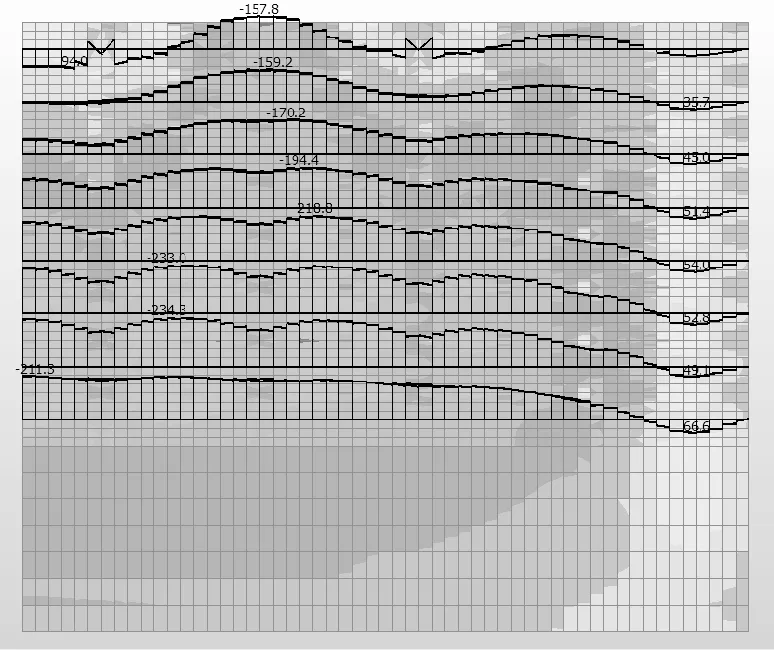

横肋及加劲肋按平面拉、压弯构件设计,应力应考察梁单元截面上、下缘组合应力,忽略绕弱轴弯矩引起的弯曲应力。水平肋上缘最大压应力为94.5 MPa,最大拉应力为91.6 MPa,下缘最大压应力为114.4 MPa,最大拉应力为98.7 MPa。加劲肋最大组合压应力为95.7 MPa,最大组合拉应力为64.5 MPa。

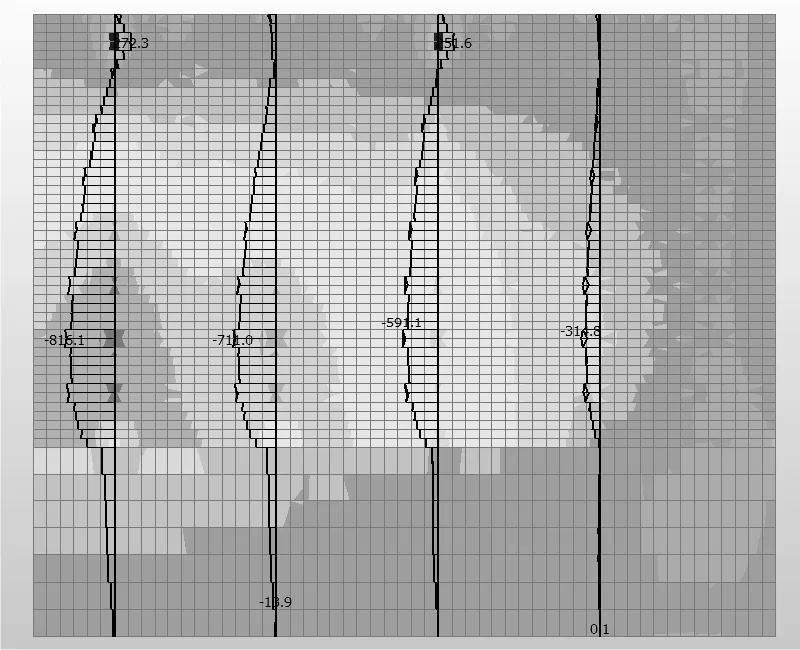

竖肋应力考察隔板与隔板之间的壁板单元板顶、板底沿竖肋方向的应力,如图8所示,竖肋最大应力为131.2 MPa,出现在围堰长边方向的外壁板。

(a)外壁板底应力

(b)外壁板顶应力

壁板沿竖向的应力考察与隔板相交处板单元的中面应力,壁板沿水平方向的应力考察横肋与横肋之间板单元中面应力,如图9所示,图中所示为板单元面内力,除以板厚即为中面应力。沿竖向的等效板厚为8.67 mm,竖向最大应力为816.1/8.67=94.1 MPa;沿横向的板厚为6 mm,横向最大应力为234.3/6=39.1 MPa,横向应力还应与板格的局部弯曲应力进行叠加,外壁板直接承受的最大水头为4.5 m,其局部弯曲应力为81 MPa,叠加后壁板的横向组合应力为120.1 MPa。隔板应力取隔板竖向轴线处板单元剪切应力,其最大剪切应力为72.6 MPa。

(a)外壁板竖向内力Fyy

(b)外壁板横向内力Fxx

水平桁架的腹杆单角钢最大拉应力为87.5 MPa,最大压应力为84.2 MPa,双角钢最大拉应力为1.6 MPa,最大压应力为58.9 MPa;内部支撑钢管的最大压应力为57.4 MPa。钢围堰的最大变形值为11 mm。

5 稳定设计

5.1水平肋与竖肋的局部稳定

水平肋与壁板组成T型截面,绕强轴方向的刚度较大,而绕弱轴方向又受到竖肋的约束,所以可以不考虑构件整体稳定性,按T型截面考虑腹板的局部稳定性[1],即高厚比≤25。同理,竖肋采用钢板截面时,也应按同样的要求考虑局部稳定。水平肋的宽厚比250/12=20.8,竖肋的宽厚比100/10=10,均满足局部稳定性要求。同时,水平肋还兼做腹杆的连接节点板,其板厚应满足大于角钢连接肢宽的1/8的要求,即80/8=10 mm。

5.2水平桁架腹杆与支撑的稳定

水平桁架的腹杆及内部支撑应按轴心受力压杆进行稳定性验算,腹杆采用单面连接单角钢时,进行连接和稳定计算时应按规范[1]要求进行折减,轴力较大的采用双角钢。

5.3板的稳定

隔板应设置加劲肋来增强其稳定性,当加劲肋的间距与板厚之比<80,可以不进行稳定性验算。壁板的稳定指支承在竖肋和横肋之间的板格的稳定。板的稳定验算取局部板格进行有限元屈曲分析[4],其临界荷载因子>1.2,满足稳定要求。

6 结语

本文针对双壁钢围堰在结构设计上的不足和在施工中存在的一些问题进行了分析,依托具体的工程实例进行了结构优化设计研究,提出了改进壁体结构的技术措施,实现了围堰支撑设计优化,简化了施工程序,避免了支撑对施工的干扰,充分发挥了双壁结构刚度大、强度高的特点。

[1]GB50017-2003,钢结构设计规范[S].

[2]JTJ 025-86,公路桥涵钢结构及木结构设计规范[S].

[3]JTJ308-2003,船闸闸阀门设计规范[S].

[4]中国船级社.油船结构强度直接计算指南[M].北京:人民交通出版社,2003.

Double-wall Steel Cofferdam Structure Optimization Design

QIN Da-yan,LUO Xiao-bin

(Guangxi Road and Bridge Engineering Group Co.,Ltd.,Nanning,Guangxi,530011)

Regarding the structural design deficiency and some construction problems of double-wall steel cofferdam,and relying on specific engineering examples,this article carried out the double-wall steel cofferdam structure optimization design study,proposed the technical measures to improve the wall structure,achieved the cofferdam support design optimization,and simplified the construction process,thereby providing the reference for the structural design of double-wall steel cofferdam.

Double-wall steel cofferdam;Structural design;Horizontal ribs;Vertical ribs;Optimization

U443.16+2

A

10.13282/j.cnki.wccst.2016.07.004

1673-4874(2016)07-0012-05

2016-06-10

秦大燕(1980—),高级工程师,研究方向:公路与桥梁施工技术;

罗小斌(1985—),工程师,研究方向:道路与桥梁工程。