FDM 3D打印模型表面阶梯效应的分析*

龚运息 陈 晨 夏名祥 宋恩权

(①广西科技大学,广西 柳州 545006;②柳州鑫鼎科技有限公司,广西 柳州 545006)

FDM 3D打印模型表面阶梯效应的分析*

龚运息①陈晨①夏名祥①宋恩权②

(①广西科技大学,广西 柳州 545006;②柳州鑫鼎科技有限公司,广西 柳州 545006)

3D打印模型表面的阶梯效应是常见的表面缺陷。在概述FDM 3D打印的原理基础上,以简化的三维锥体模型的3D打印加工为研究对象,分析了模型表面阶梯效应的形成原理,论述了阶梯效应与成型层厚及成型模型面角度的关系,同时也与铣削加工进行了对比。提出了改善FDM 3D打印阶梯效应的方法,为探索和提高FDM 3D打印表面的质量,减小阶梯效应,提供了有益的参考。

FDM ;3D打印;层厚;阶梯效应

当前,通过广泛的媒体报道,3D打印技术呈家喻户晓之势。3D打印实际上是快速成型制造技术的统称。根据快速成型的原理和方法, 3D打印技术多达十几种,甚至更多。其中成熟应用的主流技术有以下4种,即:SLA激光立体光刻、SLS选区激光烧结、FDM熔融层积成型技术、LOM叠层实体制造法[1]。许多学者开展了3D打印技术工艺及原理,以及在机械、汽车领域的应用研究[2-4],探讨了3D打印样件用于产品评估、功能测试等方面的应用[5]。然而,这些研究主要是针对3D打印产品的用途研究,鲜有对模型表面的质量,阶梯效应的形成深入开展研究。通俗地说,3D打印是分层累加的增材制造。在累加的过程中,模型表面层与层之间会有阶梯产生,我们称之为“阶梯效应”, 研究阶梯效应的形成机理以及改善方法,对提高模型表面的质量有重要的意义。

1 FDM 3D打印原理及阶梯效应

1.1FDM 3D打印原理

FDM(fused deposition modeling)称为熔融层积成型技术,又称熔丝沉积法。其原理是首先将设计的三维CAD实体模型离散化,按几何形状变化分成一定厚度的薄层,称为分层,得到截面轮廓和填充轨迹。FDM的控制系统将丝状的热塑性材料加热融化,同时三维喷头在计算机控制下,根据截面轮廓和填充轨迹信息,将材料选择性地涂敷在工作台上,快速冷却后形成一层截面。然后重复上述过程,继续融喷沉积,直至形成整个实体模型造型[6-7]。FDM使用的材料有ABS塑料丝、PLA塑料丝、尼龙丝和蜡丝等。相对于其他主流3D打印成型,FDM具有操作简便、工艺简单、环境干净、材料利用率高、生产成本低等优点,因而应用普遍。

打印原理如图1所示。

1.2阶梯效应的形成模拟分析

无论是传统的机加工还是3D打印成型,模型表面都会产生凹凸不平的加工痕迹。我们可以用表面粗糙度来衡量凹凸不平的程度。

首先,我们看看传统的机加工模型表面加工痕迹是怎样形成的?加工痕迹与刀具半径及进给量有关,在刀具轨迹之间产生,可以称之为“波峰效应”, 粗糙度是指残余波峰高度。

而3D打印模型的表面加工痕迹,与喷嘴直径、分层厚度及成型角度有关,在分层之间产生,形状如阶梯,可以称之为“阶梯效应”,粗糙度是指阶梯效应产生的阶梯高度。

以简化的锥体模型加工为模拟参考,二者的形成机理和计算方法分别如图2、图3所示。

图2中,机加工模型残余波峰高度h与刀具半径R及周期进给量P存在以下关系:

(1)

由式(1)可知,波峰高度h与刀具半径R、进给量P均成正比关系。

假设分别采用半径R为5 mm和10 mm的球头刀加工,机加工模型残余波峰高度h随周期进给量P的变化关系如表1所示,关系曲线如图4所示。

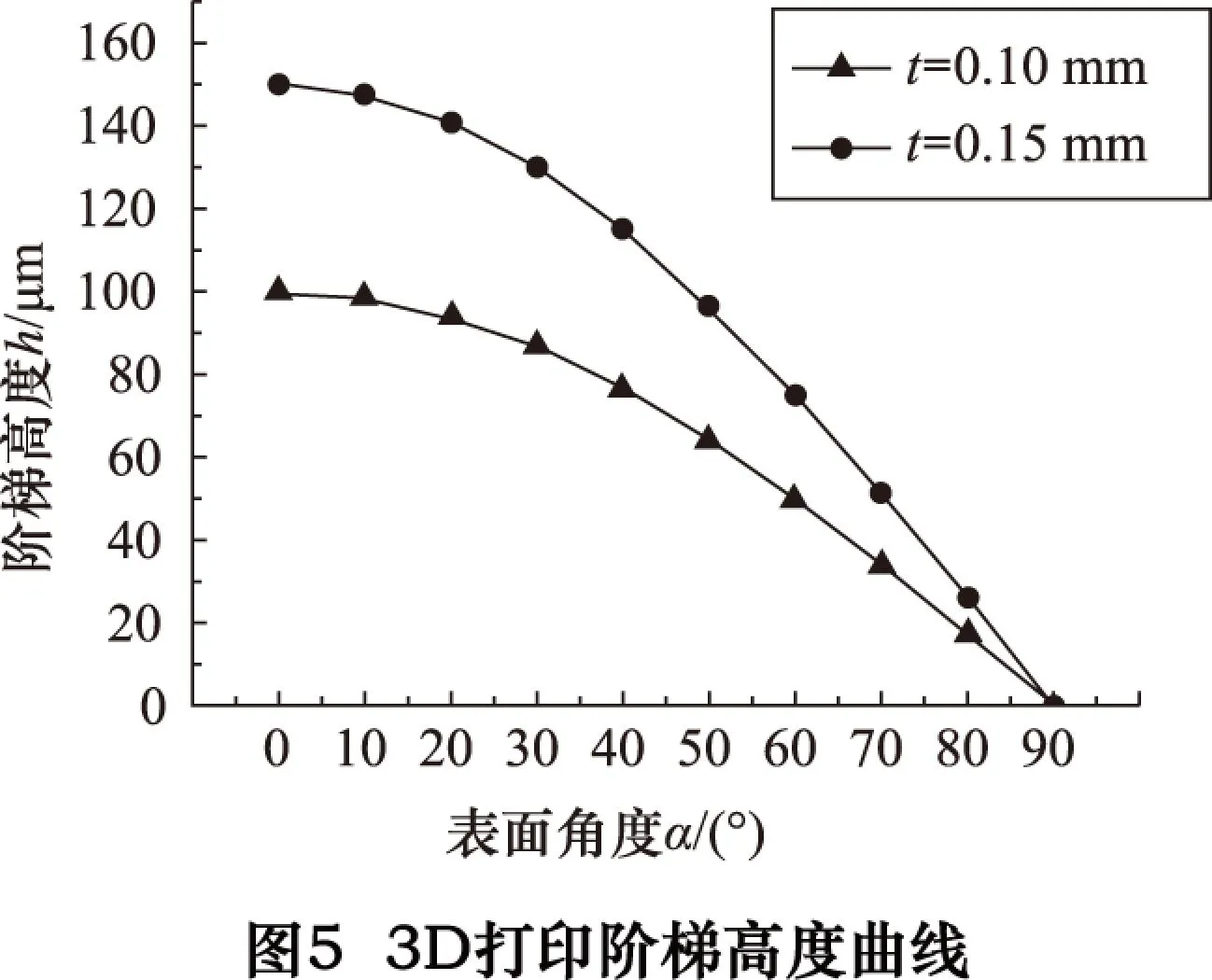

在图3中,3D打印模型阶梯效应产生的阶梯高度h与分层厚度t及模型表面角度α存在以下关系:

h=t×cosα

(2)

由式(2)可知,阶梯高度h与分层厚度t成正比关系,与模型表面角度α成反比关系。

假设分别采用分层厚度为0.1 mm和0.15 mm打印时,3D打印模型阶梯高度h与模型表面角度关系数

表1 机加工模型残余波峰高度与周期进给量关系 mm

表2 3D打印模型阶梯高度与模型表面角度关系 mm

据如表2所示,关系曲线如图5所示。

2 阶梯效应的3D打印实验分析

2.1试验模型的参数及模型的建立

以简化的锥体模型的3D打印为例。锥体的底径(直径)均为50 mm,锥体模型分为A、B两组,每组有两个,即A1、A2;B1、B2。锥体模型分组如表3所示。

A组的两个模型参数为:成型锥面角度为45°的锥体,层厚分别取0.15 mm、0.25 mm,表示为A1(45°,0.15 mm)、A2(45°,0.25 mm),通过试验评估阶梯高度h随层厚t的变化情况。

B组的两个模型参数为:层厚0.2 mm不变,成型锥面角度分别取30°、45°的锥体,表示为B1(0.2 mm,30°)、B2(0.2 mm,45°)。通过试验评估阶梯高度h随成型锥面角度α的变化情况。

表3锥体模型分组参数表

模型组成型参数1成型参数2计算阶梯高度h/mmA组模型A145°0.15mm0.1061模型A245°0.25mm0.1768B组模型B10.2mm30°0.1732模型B20.2mm45°0.1414

2.2模型的FDM 3D打印试验

模型的FDM 3D打印试验在Inspire S250系列的FDM快速成型机上进行,打印材料为ABS塑料丝。试验流程:

锥体CAD数模→转成STL模型→确定制作方向→模型分层→3D打印制作→取出零件→评价阶梯高度。

打印工艺参数如表4所示,打印完成的A组、B组模型分别如图6和图7所示。

表4锥体模型 3D打印工艺参数

工艺参数A组模型B组模型A1A2B1B2分层厚度/mm0.150.250.200.20分层数18010882135成型面角度/(°)45453045模型体积/cm316.316.39.4116.3成型时间/h0.430.220.320.33实测阶梯高度/mm0.100.170.170.13

A组的两个模型中,分层厚度t参数为0.25 mm的A2模型,其阶梯效应要比分层厚度t参数为0.15 mm的A1模型明显,表面显得更“粗糙”,试验验证了阶梯效应随分层厚度t的增大而增大。

B组的两个模型中,成型锥面角度为45°的B2模型,其阶梯效应要比成型锥面角度为30°的B1模型小,“粗糙”程度比B1模型略小,试验验证了阶梯效应随成型锥面角度的增大而减小。

通过对打印模型结果的观察与测量,阶梯高度实测值与理论计算基本吻合,试验的结果验证了阶梯高度的变化符合前述式(2)中阶梯效应的阶梯高度h与分层厚度t及模型表面角度α的变化关系。

2.33D打印模型阶梯效应的改善方法

为减小形成阶梯效应的阶梯高度,采取的措施是:

(1)减小分层厚度,选择打印精度高的设备。目前常见的FDM 3D打印机分层厚度一般为0.10 mm、0.15 mm、0.20 mm、0.25 mm等,要根据需要选择合适的设备。

但是,分层厚度减小后会增加打印时间。所以要在阶梯效应和打印效率方面综合考虑。

(2)分析模型表面角度。当模型表面平坦,角度较小时,会增加阶梯高度,慎重选择3D打印加工方式,或在允许的条件下,优化原始模型的结构。

(3)改变模型的摆放角度。3D打印软件有许多功能,可以实现模型的缩放、平移、旋转等,通过这些功能操作,优化模型的摆放角度,使得成型的阶梯效应最小。

当然,通过上述方法,尽管改善了3D打印模型的阶梯效应,但是,阶梯效应总是不能完全消除的。就像传统机加工模型表面,需要钳工打磨、抛光加工刀痕一样,从3D打印机取出模型后,对模型的后处理工作也是必须的。这些后处理包括去除支撑、打磨、抛光、修补等工作。完成后处理后,可以得到表面光滑的3D打印模型,使其表面粗糙度符合国家技术监督局颁布的《GB/T14234-1993塑料件表面粗糙度》标准要求[8]。

3 结语

通过对锥体FDM 3D打印模型阶梯效应的研究分析,得到了影响阶梯效应的相关参数,并通过打印试验加以验证,提出了改善方法,对于获得良好的模型打印效果有一定的参考意义。该研究仅以简化的锥体模型为参考,实际上,工业产品的模型型面几何形状复杂,结构各异,如何减小阶梯效应,提高模型表面的打印质量,要从产品模型设计、3D打印设备、打印工艺参数选择、打印成型方式选择等多方面因素考虑,才能获得更好的模型打印效果。有理由相信,随着3D打印技术及机床设备,以及3D打印原材料的发展,3D打印将会呈现良好的发展前景。

[1]余东满,李晓静,高志华.快速成型技术工艺特点及影响精度的因素[J].机械设计与制造,2011(7):112-114.

[2]刘月辉,史春涛,郝志勇.快速成型技术在汽车上的应用[J].汽车技术,2001(6):25-28.

[3]董云海,殷晨波,岳刚鹏,等.激光快速成型技术用于汽车零部件的开发[J].中国制造业信息化,2005,34(9):112-114.

[4]龚运息.逆向工程及3D打印技术在微车发动机风扇开发中的集成应用[J].科技与企业,2013(17):299-300.

[5]洪军,唐一平,卢秉恒.快速成型技术在新产品快速设计与制造中的应用研究[J].机械设计,2000(12):7-10.

[6]侯清泉,刘春生.FDM快速成型机加工工艺方法研究[J].制造技术与机床, 2008(1):88-90.

[7]段康容,赖思琦,熊开封.FDM快速成型技术在无线电测向机创新设计上的应用研究[J].制造业自动化,2013,35(11):51-53,57.

[8]国家技术监督局(机械电子工业部机械标准化研究所).GB/T14234-1993塑料件表面粗糙度[S].北京:中国标准出版社,1993.

(编辑谭弘颖)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Step effect analysis of FDM 3D printing model surface

GONG Yunxi①,CHEN Chen①,XIA Mingxiang①,SONG Enquan②

(①Guangxi University of Science and Technology , Liuzhou 545006, CHN;②Liuzhou Xinding Technology Ltd., Liuzhou 545006, CHN)

The step effect of FDM 3D printing model surface is a common surface defect. On that basis to describe the principle of FDM 3D printing, and taking the 3D printing process of the simplified three-dimensional cone model as the research object, to analysis the formation principle of the step effect of model surface. The relationship between the step effect and the layer thickness as well as molding surface angle has been discussed, at the same time compared with the milling process. A method to improve the step effect of FDM 3D printing is proposed, this can provides a beneficial reference to explore and improve the quality of FDM 3D printing surface, reduces the step effect of model surface.

FDM;3D printing;layer thickness;step effect

TH164

A

龚运息,男,1964年生,硕士,高级工程师,主要从事汽车产品研发和先进制造技术研究工作。

2015-10-13)

160409

*广西科学研究与技术开发计划项目:3D打印基地建设能力提升与创新示范(桂科能1598024-2-1)