Φ258 mm连轧主机与脱管机之间辊道改造

李 浩,邓 亮,郭德栋(天津钢管集团股份有限公司轧管一部,天津300301)

Φ258 mm连轧主机与脱管机之间辊道改造

李浩,邓亮,郭德栋

(天津钢管集团股份有限公司轧管一部,天津300301)

针对轧制薄壁管时钢管外表面出现的划伤及外结疤现象,分析出原因为钢管出连轧机后钢管尾部产生毛刺,使连轧主机与脱管机之间辊道大梁底部及辊道表面产生划伤和粘钢。通过改进连轧主机与脱管机之间辊道的结构、动作及操作控制,消除了钢管尾部毛刺对辊道外表面划伤与粘钢,提高了产品合格率。

辊道;划伤;粘钢;表面缺陷

1 引言

目前,Φ258机组在连续生产且规格多样化的过程中,工艺人员发现每当在轧制薄壁管时,钢管外表面时常出现划伤及外结疤现象,影响钢管外表面整体质量,在停机进行辊道修磨的同时,还有批量的管线需要下线修磨,增加了产品的成本。通过在生产过程中跟踪外结疤缺陷产生原因及处理过程,得知连轧与脱管间是外结疤缺陷出现的主要区域,通过对本身设计存在缺陷的连脱之间辊道进行改造升级,取得了很好的效果。

2 存在的问题

连脱之间辊道由梁体、3个悬挂在大梁的辊道和1个升降支承辊组成,是连接PQF连轧主机和脱管机的重要设备。当钢管机脱棒时,起到支撑钢管和芯棒并保证稳定脱离的作用。当钢管出连轧机后,通过大梁辊道进入脱管机,然后由脱管机带动钢管脱棒,脱棒结束后,大梁辊道支撑芯棒返回,减少芯棒与其他设备的刮蹭。但在实际生产过程中,经常出现大梁槽底粘钢、辊道表面划伤和粘钢问题,造成钢管外表面出现规律和不规律的外结疤比例为60.39%。特别是2013年,由于钢管外表面的外结疤量明显增加下线管平均每月至少3 000支,占各缺陷比为25.73%。同时芯棒容易磕伤,特别是使用大芯棒生产时,芯棒头部与辊道磕碰严重,在固定位置出现残缺现象,造成使用寿命降低,影响钢管内表面质量。在轧制某些规格的钢管时,还造成钢管出现磕凹和尾部磕伤,不仅严重影响了钢管表面质量,而且加快了芯棒出伤速度,降低使用寿命。造成钢管一次合格率降低,下线修磨量增大,不但影响生产顺行,同时造成了修磨费用的增加,部分钢管必须进行再切,造成成材率降低。通过上述数据表明连脱之间辊道为造成钢管表面外结疤主要设备。

3 原因分析

减少降低钢管表面质量缺陷,提高产品一次合格率,避免工艺人员停机时间,就要解决钢管在经过连脱之间辊道时,辊道表面划伤及粘钢的缺陷,因此从以下几个方面进行分析处理。

3.1设备

(1)连脱之间辊道冷却不充分。

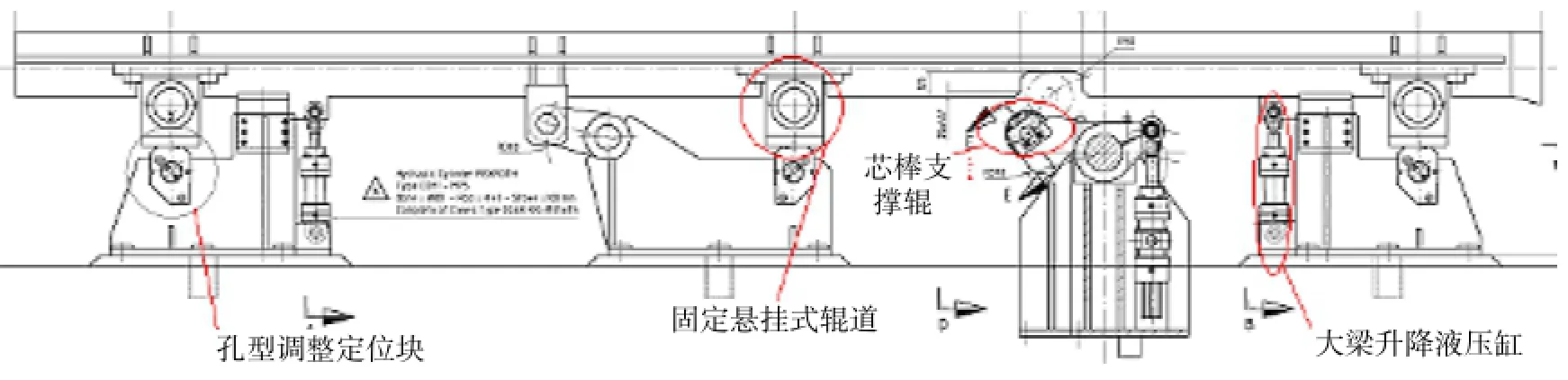

(2)尽可能避免钢管管尾刺及芯棒与辊道刮蹭接触,由于原有的设计辊道为固定悬挂式,且辊道高度无法在线调整,只有通过停机测量辊道标高。

(3)辊道硬度达不到现场生产要求。

(4)连脱间辊道调整各个孔型定位块长时间使用有磨损,造成辊道实际标高与标准标高有偏差。

(5)大梁高度由于液压缸和调整块的原因可能会出现高度偏差。

3.2方法

调试连轧主机的方法,连轧主机目前由于本身设计原因钢管尾刺无法消除,只会通过有经验的工艺操作人员尽可能减少。综合上述,确定主要原因为:

(1)调车减少钢管尾部毛刺,工艺操作人员调试连轧主机,减少钢管尾部毛刺,连轧主机设计为6架本身就增加了钢管变形量,所以薄壁钢管尾部产生毛刺是无法通过调车来消除改变的,此原因目前无法通过改造解决,判断其不是主要原因。

(2)通过现场实际对连脱之间辊道进行测温,辊道冷却充分,判断不是主要原因;由于连脱之间辊道为固定悬挂式,通过目测部分钢管经过辊道过程中,有明显的磕碰挤压现象取样表面有磕瘪及辊道刮痕,判断为主要原因(见图1)。

图1 钢管表面有辊道刮痕

(3)连脱之间辊道无法在线调整,通过现场实地观察及取样考证,在频繁地更换规格和薄壁管生产过程中,不同壁厚的钢管需要必要的在线高度调整,判断其为主要原因(见图2)。

图2 改造之前连脱之间辊道整体图

(4)孔型调整定位块有偏差,通过实地观察会导致对钢管造成挤压,判断其为主要原因。

(5)辊道硬度要求为HB217~255范围内,实际抽样测量的辊道硬度在HB230~240之间,判断其不是主要原因。

(6)连脱大梁在合理偏差范围之内,不影响产品质量,判断其不是主要原因。

所以通过上述要因对连脱之间辊道进行有效的研究改造。

4 制定改造方案及实施措施

根据上面所述要因,要把原有的连脱之间辊道设计成可升降式的辊道(见图3)。

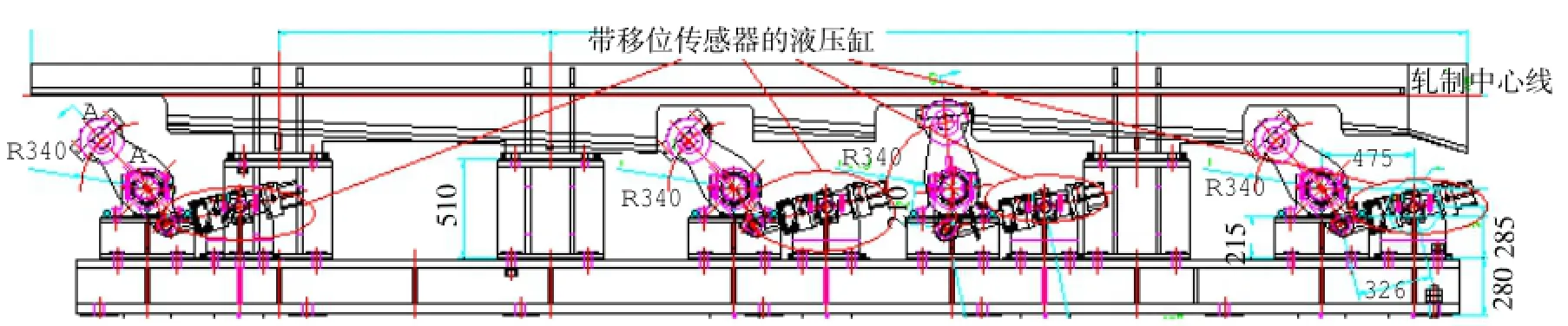

因此当连轧主机抛钢时,连脱之间辊道东数第一、第三、第四上升到孔型所需要的荒管位。当钢管尾部离开连轧主机5架连轧机架时,连脱之间辊道依次降下。

图3 改造后连脱之间辊道整体图

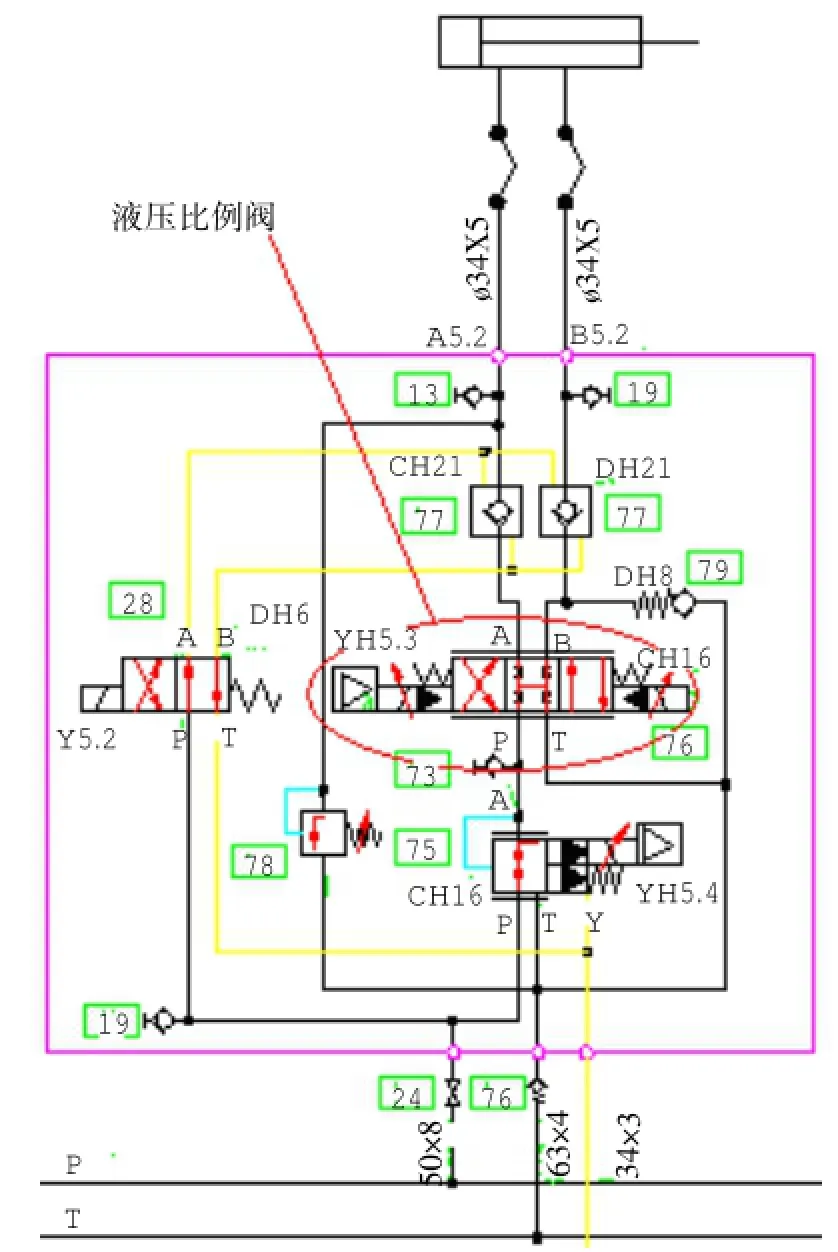

当荒管尾部进入脱管机时,连脱之间前辊道东数第二个带位移传感器的液压缸升起到芯棒位,要完成上述的设备运动形式需要将原有的调整方式改为自动调整方式,即辊道需要液压缸控制升降,并且液压缸尾部增加位移传感器,同时液压回路需要有比例阀进行控制(见图4)。

图4 液压回路图

通过上述改造工艺,操作者在使用过程中可通过计算机终端设定各辊道高度对应的数值,系统即可反馈到液压缸,进行液压缸伸出行程控制,从而得到辊道支撑位的高度,这样每个辊道就可保持在任何位置起支撑作用。原设备构造决定只能有3个辊道(1#,3#,4#)支撑荒管,1个辊道(2#)支撑芯棒,但由于连脱之间辊道大梁较长,支撑点越多,越有利于钢管和芯棒通过时的平稳状态。改造后的连脱之间辊道大梁,每个辊道在使用过程中都有3个位置,即荒管位,芯棒位和低位,每个辊道即可实现支撑钢管和芯棒的双重作用,极大地提高了钢管和芯棒在连轧脱管大梁之间通过的平稳性,保证了钢管外表面质量,提高了芯棒使用寿命,同时由于芯棒寿命的提高,也间接地提高了钢管内表面质量。

为进一步提高稳定性,避免钢管尾部尾刺刮伤辊道表面,而后又开发出各辊道依次下降上升功能,当钢管尾部通过某一辊道前,该辊道先下降到低位,当钢管尾部尾刺通过该辊道后,该辊道由低位上升至芯棒位,直接支撑芯棒,当芯棒顺利返回后,各辊道由芯棒位下降到荒管位,为下次支撑荒管做准备。

5 应用效果及分析

通过逐步实施措施,改造之后的连脱之间辊道使用正常,在生产大径壁比薄壁管及超厚厚壁管时优势明显,钢管过钢时状态平稳,极大地减少了钢管外表面缺陷。在生产普通钢管时,若一个出现故障,可将其在低位不使用维持生产,减少了停机时间。根据薄壁管特性,有针对性地将连轧脱管间4#支撑辊通过延时调整,使4#支撑辊在脱管机咬钢后,即降到低位,避免和钢管接触,可有效减少辊道痕缺陷。尤其在生产如219×5.7 mm气瓶管,219× 6.4 mm管线管时,通过调整各辊道高度和动作时间,杜绝管尾磕瘪外表面缺陷,外表面下线率由原来的5%下降到3%,在生产大口径薄壁管时,杜绝了改造前出现的管尾2~3m处的磕瘪缺陷。在生产超厚厚壁管时,将连脱之间辊道高度调整到位,并将各辊道调整为保持荒管位模式,有利于脱管机顺利脱出超厚厚壁管,减少由于脱出困难造成的中间剔废,极大地提高了产品的合格率。

6 结论

连轧脱管间大梁巷道辊道在多机组上都是外表面缺陷产生较多的区域,258机组通过改造连脱之间辊道,对钢管内外表面质量的提高起到显著的作用。此设备的改造及应用适用于所有限动芯棒轧制机组,可显著减少由于连轧脱管间钢管运行不平稳造成的外表面缺陷。

[1]秦大同,谢里阳.现代机械设计手册(第1卷)[M].北京:化学工业出版社,2011.

[2]秦大同,谢里阳.现代机械设计手册(第4卷)[M].北京:化学工业出版社,2011.

[3]濮良贵,纪名刚.机械设计[M].7版.北京:高等教育出版社,2001.

M odification of Roller Table between258mm PQF and Extractor

LIHao,DENG Liang and GUO De-dong (Pipe Rolling division 1 of Tianjin Pipe[Group]Corporation,Tianjin 300301,China)

In order to solve the problem of scratch and outer scab occurring at pipe outer surface in thin pipe rolling,analysis wasmade and the reason determined as burs forming at pipe tail after PQF which caused scratch and sticking at the beam bottom and surface of roller table between PQF and extractor.Through modifying the structure,movement and operation control of the table,scratch and sticking caused by pipe tail burs to the outer surface of roller table were eliminated and product qualification rate was raised.

roller table;scratch;sticking;surface defect

10.3969/j.issn.1006-110X.2016.01.007

2015-10-13

2015-11-02

李浩(1984—),男,本科,工程师,主要从事冶金设备机械技术管理工作。