高聚物熔体锥形收敛流场分布的影响因素数值分析

任 重,黄兴元,柳和生

(1南昌大学 聚合物加工研究室, 南昌 330031;2江西科技师范大学 光电子与通信重点实验室, 南昌 330038)

高聚物熔体锥形收敛流场分布的影响因素数值分析

任重1,2,黄兴元1,柳和生1

(1南昌大学 聚合物加工研究室, 南昌 330031;2江西科技师范大学 光电子与通信重点实验室, 南昌 330038)

在入口收敛流基本方程基础上,通过建立锥形入口结构和有限元网格模型,运用数值仿真方法,采用Cross本构方程和壁面无滑移模型,速度采用二次插值、压力采用线性插值和黏度牛顿迭代的有限元计算方法,对影响广义等温流动熔体在口模入口和出口区域的压力、速度和剪切速率分布的熔体材料、工艺参数和口模形状等因素进行了数值分析。研究结果表明,压力分布与熔体黏度、流动指数、松弛时间、入口流率和流道压缩比等有直接关系,而法向速度和剪切速率仅受入口流率的影响较大。通过对多个因素量化分析表明,压力分布随着熔体黏度、入口流率和流道压缩比的增大而增大,而随着流动指数和松弛时间的增大而减小,法向速度和剪切速率随着入口流率增大而增大;这些影响因素使得口模出口处压力、法向速度和剪切速率均不为零,从而引发离模膨胀等问题。

压力分布;法向速度;剪切速率;有限元分析;离模膨胀

在利用螺杆挤出机进行高聚物成型生产中,熔体需要经过熔融、搅拌、压缩、成型等多个加工过程,每个过程均受到拉伸、剪切和挤压等应力场以及温度场的作用,往往使得熔体在挤出成型时容易出现离模膨胀[1,2]、熔体破裂和变形扭曲等影响制品品质的诸多问题。其中有研究表明[3,4],离模膨胀是由于熔体从口模收缩入口后的弹性变形储能释放后的弹性恢复以及在一定剪切速率下的存在法向应力差和压力降导致的。虽然挤出问题大多出现在口模出口端,但是这种在口模出口处产生的胀大行为与入口收敛区的弹性形变储能、黏性耗散和入口压力等有直接关系,而这些关系最终受熔体物性参数、工艺参数和入口收敛区形状的影响。到目前为止,国内外学者[7-10]对聚合物挤出进行了大量研究,并对聚合物熔体在入口区流动的收敛流型和压力变化情况提出过一些经验或半经验的表达式[11-14],而对于各种影响因素较定量的数值分析却较少涉及。为了对熔体流场进行较全面而准确的了解,有必要对聚合物挤出流场造成影响的因素进行分析。由于聚合物熔体挤出产生离模膨胀的程度可以用压力场、速度场和剪切速率场来表征,因此,本工作以锥形入口收敛口模流道为研究对象,通过对锥形入口收敛流基本方程的分析,先对影响入口压力的拉伸应力、壁面剪切应力、熔体流动指数和入口流道压缩比进行了数值模拟;然后再利用有限元数值计算方法,对影响挤出口模入口收敛区压力、法向速度和剪切速率分布的影响因素进行研究,包括:物性参数(黏度、流动指数和松弛时间)、工艺参数(入口流率)和入口收敛区结构参数(流道收缩比),从而更加深入地认识收敛流场的挤出过程中熔体的流变行为及形成机理,也为实际挤出成型加工和口模设计提供一定的理论分析指导。

1 理论模型

1.1几何模型和入口收敛流方程

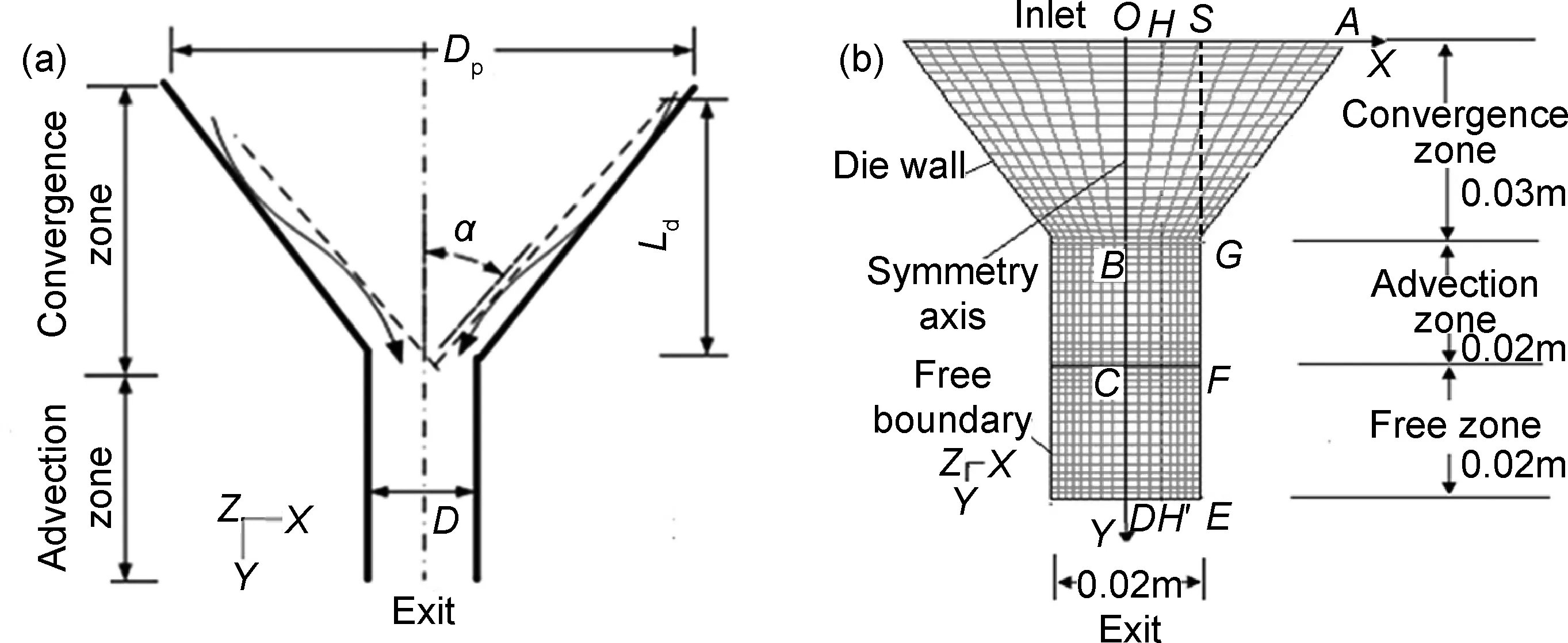

口模锥形入口收敛区示意图如图1(a)所示。当熔体从挤出机流道进入口模圆截面流道时,由于熔体的黏弹特性和流道截面的收缩,使得流动熔体流线不平行,形成一个入口锥形的收敛区域。图1(a)中,α为熔体收敛半角,即:边界流线的切线与口模流道中心线夹角。Dp和D分别为机筒和口模流道直径。

图1 口模入口收敛模型 (a)几何模型;(b)有限元模型Fig.1 Model of die entry convergence region (a)geometric model;(b)finite element model

设熔体剪切流动服从幂律定理,根据边界流线微分方程、张量分析和Congswell分析[15,16]可知,在简化条件下,口模入口压降为:

(1)

式中:σe为拉伸应力;τw为流道壁面处的剪切应力;n为流动指数;σ为流变收缩比,即:σ=Rp/R,Rp=Dp/2为料筒半径;R=D/2为口模流道半径;α为收敛半角。

对于收敛半角α,当r=R,α=α0。若Rp≫R,则:

(2)

式中:e为Bagley校正因子;ξ为与熔体黏附特性相关的系数。

1.2有限元模型

挤出口模段的收敛区、平流区和自由区有限元模型和网格划分如图1(b)所示。由于整个口模流道为轴对称,在有限元计算时取图1(b)模型的1/2。其中,AO段为熔体入口边界,DE段为出口边界,AGF段为口模壁面边界,OBCD段为轴对称边界;图1(b)中,AOCFA为口模内部分,CDEF为口模外自由部分,其中入口收敛区长度为30mm,平流区长度为20mm,出口自由区为20mm,口模出口半径R为10mm。

1.3控制方程和本构方程

将聚合物熔体挤出成型过程遵循质量守恒和动量守恒定理。假设聚合物熔体为不可压缩非牛顿流体,流动为稳定层流,且忽略重力、惯性力和温度对流动的影响,得到欧拉空间坐标下的熔体流动控制方程,即:

(3)

(4)

由于熔体剪切流动服从幂律定理,采用Cross-Law方程作为本构方程,该方程表示如下:

(5)

1.4边界条件和物性参数

如图1(b)所示,在本工作的有限元模型中,存在5个边界条件,每个边界条件如下:

(1)入口边界(AO段):假设入口处熔体流动完全发展,即满足如下关系:∂vy/∂y=0,vx=0。其中,vx和vy分别为熔体在x和y方向的流速。

(2)出口边界(DE段):出口熔体的法向力和切向速度为0,即:fn=0,vs=0。

(3)口模壁面边界(AGF段):假设熔体在壁面是静止的,满足无滑移条件,法向速度和切向速度均为

0,即:vn=0,vs=0。

(4)自由边界(EF段):满足fn=0,vn=0。

(5)对称轴边界(OBCD段):满足fs=0,vn=0。

采用的材料本构参数[17,18]为:η0=4250Pa·s;λ=0.2s;n=0.3。

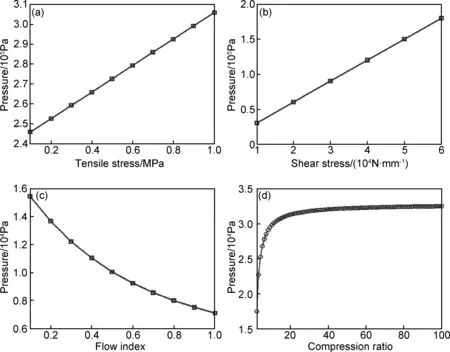

2 数值仿真

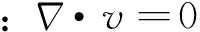

入口压力降的数值仿真是建立在MATLAB平台上编程实现的。根据公式(1),主要考虑拉伸应力、剪切应力、流动指数和流道收缩比对入口压力降的影响。

图2(a)为不同拉伸应力对入口压力降的影响,由图可看出,随着拉伸应力增大,入口压力成线性增大。图2(b)为流道壁面剪切应力对入口压力降的影响趋势,由图可知,随着剪切应力增加,入口压力也线性增大。图2(c)为熔体流动指数对入口压力降的影响,由图可知,随着流动指数增大,入口压力降成幂函数形式下降。图2(d)为入口流道压缩比对入口压力降的影响,由图可知,入口压力降随着压缩比增大成指数函数形式增大,压缩比小时,压力降变化很大,当压缩比超过一定值时(如40∶1),压力降增大不明显,当压缩比无穷大时,入口压力降趋于恒值。

图2 数值模拟结果 (a)拉伸应力;(b)壁面剪切应力;(c)流动指数;(d)流道压缩比Fig.2 Results of numerical simulation (a)tension stress;(b)wall shear stress;(c)flow index;(d)channel compression ratio

3 模拟及结果分析

3.1熔体物性参数的影响

锥形口模入口和出口压力降、法向速度和剪切速率均受到熔体流动拉伸应力、剪切应力和压缩比等的影响,而这些因素与熔体物性参数(如:黏度、流动指数和松弛时间)有关系,下面先考虑物性参数的影响。

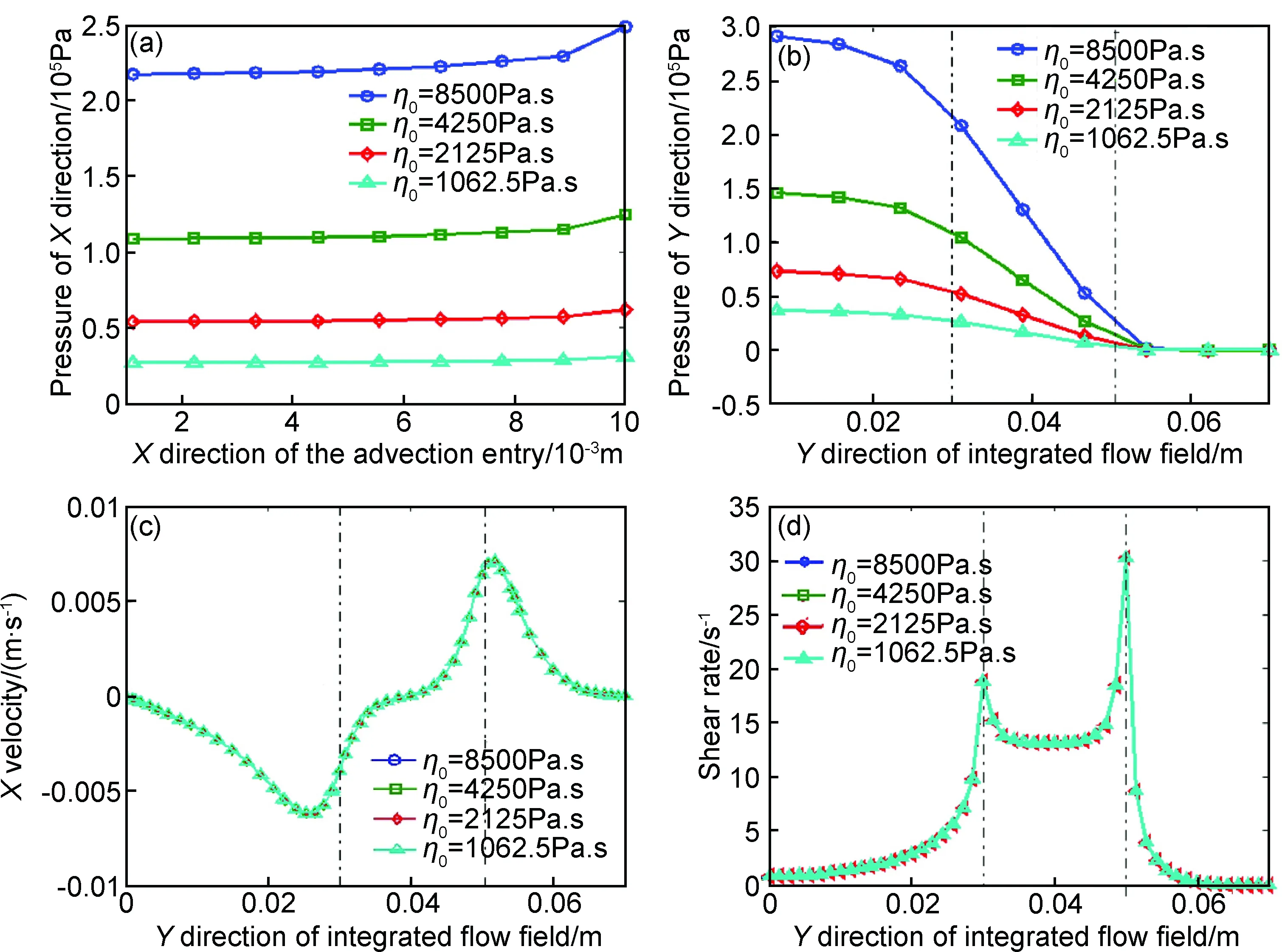

(1)黏度的影响:设熔体入口流率为10cm3/s,选

取4个不同黏度为8500,4250,2125,1062.5Pa·s。在口模平流区入口处取XY坐标空间两点(0,0.03)和(0.01,0.03)的直线段,即:BG段来说明入口收敛处法向压力降分布,如图3(a)所示;取两点(0.005,0)和(0.005,0.07)连成的直线HH′来表征熔体沿流动方向压力分布,如图3(b)所示;沿HH′直线的X方向速度分布如图3(c)所示;取两点(0.01,0)和(0.01,0.07)连线SE来表征熔体与口模壁面的剪切速率分布,如图3(d)所示。

图3 不同黏度影响结果 (a)法向压力分布;(b)流动方向压力分布;(c)X方向速度分布(d)剪切速率分布Fig.3 Influence results of different viscosities (a)normal pressure distribution;(b)flow direction pressure distribution;(c)X direction velocity distribution;(d)shear rate distribution

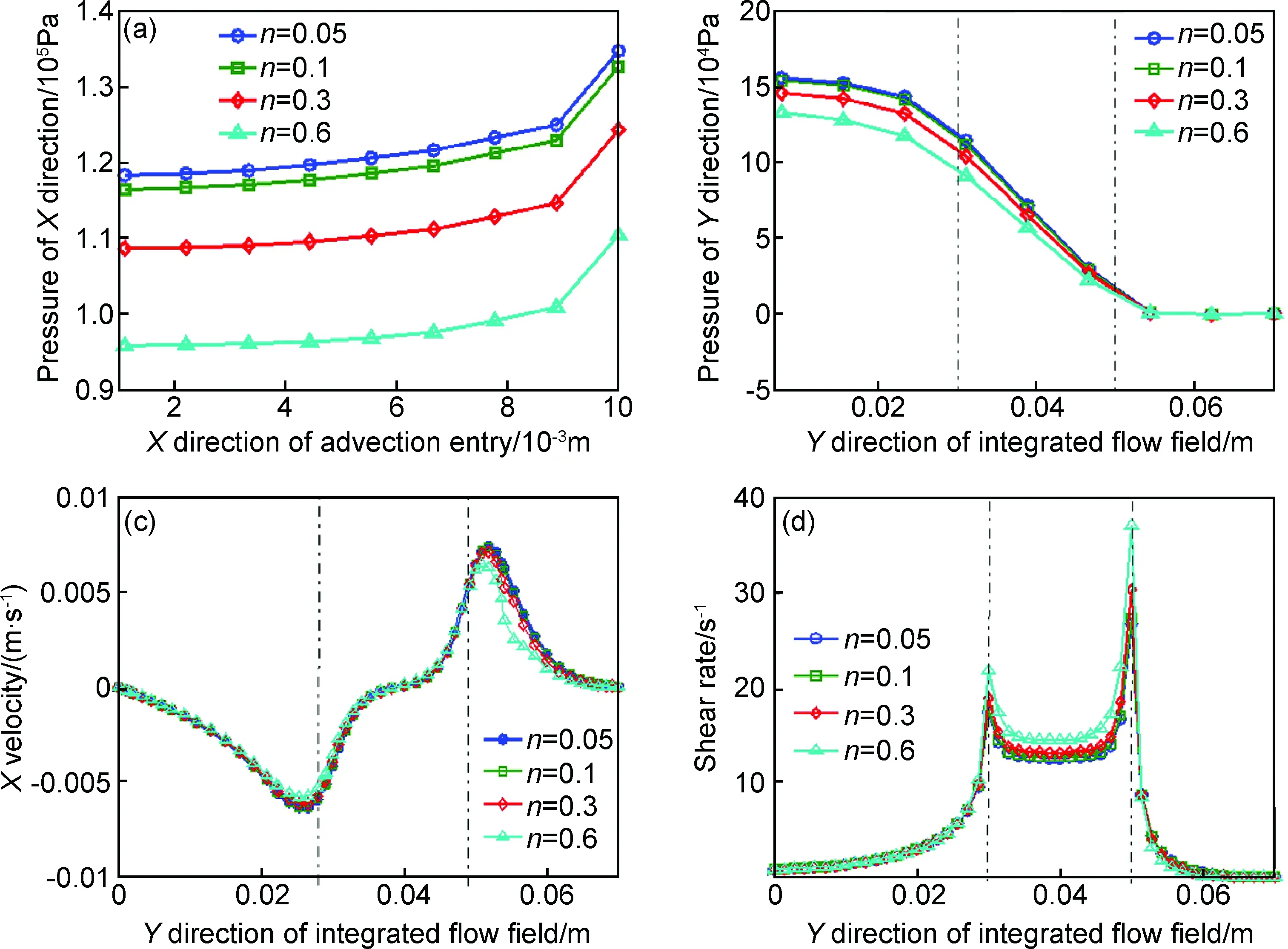

(2)流动指数的影响:选取4个不同流动指数,分别为:0.05,0.1,0.3和0.6,熔体黏度设为4250Pa·s,入口流率设为10cm3/s,松弛时间设为0.2s。在口模平流区入口处(BG直线段)法向压力降分布如图4(a)所示;沿HH′直线的流动方向压力分布如图4(b)所示;沿HH′直线方向的法向速度等值图如图4(c)所示;沿SE直线的流动方向的剪切速率分布如图4(d)所示。

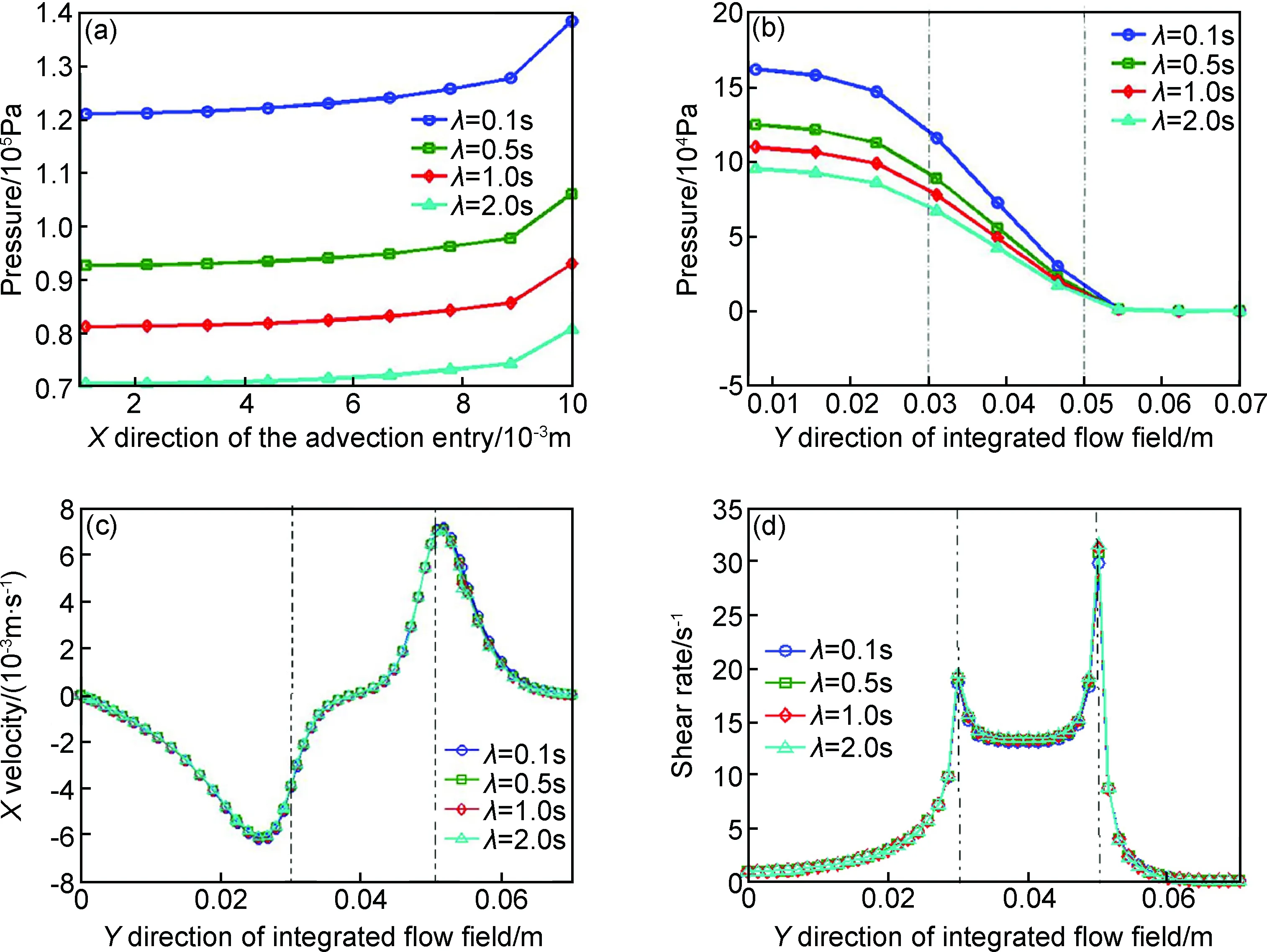

(3)松弛时间的影响:选取4个不同松弛时间分别为:0.1,0.5,1.0,2.0s,熔体黏度设为4250Pa·s,入口流率设为10cm3/s。沿BG直线的法向压力分布如图5(a)所示;沿HH′直线的流动方向压力分布如图5(b)所示;沿HH′直线的法向速度分布如图5(c)所示;沿SE直线的流动方向的剪切速率分布如图5(d)所示。

图3~5表征了不同材料参数在口模入口和出口区域的压力、法向速度和剪切速率分布变化趋势。从图可知,在口模平流区入口处X方向和整个流场Y方向上,压力降均随着黏度的增大而增大、随着流动指数的增加而减小、随着松弛时间的增加而减小。且从图3(a),4(a),5(a)可知,对于材料参数的不同取值而言,在入口收敛处X方向上压力降均呈逐步上升趋势,其中较之流动指数和松弛时间而言,每个黏度下的X方向压力上升幅度不大;从图3(b),4(b),5(b)可以看出,在整个Y流场方向上,每个参数下的压力降均呈逐步下降趋势。从图3(c),4(c),5(c)可知,法向速度呈倒置的正弦曲线趋势,即:在口模入口收敛区,法向速度从零值反向增大,到达平流区入口处速度达到反向最大值,然后进入平流区后,法向速度呈正向增大,并在口模出口处达到正向速度最大值,出口模后的法向速度又逐渐减小,直到最后为零。从图3(d),图4(d),图5(d)可知,在入口收敛区,剪切速率呈逐步上升趋势,在平流区入口处达到一个峰值,进入口模平流区后,剪切速率回落至一平稳值,当到达口模出口处,剪切速率又增大至最大值,出口模后,剪切速率逐渐降低至零值,且从图中可以看出,口模出口处的剪切速率要明显大于口模入口收敛处的剪切速率。另外,从图3(c),(d)、图4(c),(d)和图5(c),(d)可知,在不同的黏度、流动指数和松弛时间下,整个锥形口模Y方向上的法向速度和壁面剪切速率分布几乎不变,即:基本不受材料参数的影响。且从图3(b)~(d),图4(b)~(d),图5(b)~(d)可知,口模出口处(Y=50mm)均存在较大的正压力、法向速度和剪切速率,使得熔体容易产生离模膨胀现象。

图4 不同流动指数影响结果 (a)法向压力分布;(b)流动方向压力分布;(c)X方向速度分布(d)剪切速率分布Fig.4 Influence results of different flow indexes (a)normal pressure distribution;(b)flow direction pressure distribution;(c)X direction velocity distribution;(d)shear rate distribution

图5 不同松弛时间影响结果 (a)法向压力分布;(b)流动方向压力分布;(c)X方向速度分布;(d)剪切速率分布Fig.5 Influence results of different relaxation time (a)normal pressure distribution;(b)flow direction pressure distribution;(c)X direction velocity distribution;(d)shear rate distribution

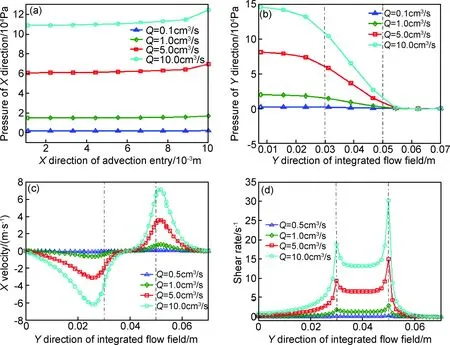

3.2入口流率的影响

设熔体黏度为4250Pa·s、松弛时间为0.2s、流动指数为0.3,选取4个不同的入口流率,即:0.5,1,5,10cm3/s,沿BG直线的法向压力分布如图6(a)所示;沿HH′直线熔体流动方向的压力分布图(b)所示;沿HH′直线方向的法向速度分布如图6(c)所示;沿SE直线流动方向的剪切速率分布如图6(d)所示。

图6 不同入口流率影响结果 (a)法向压力分布;(b)流动方向压力分布;(c)X方向速度分布;(d)剪切速率分布Fig.6 Influence results of different flow rates (a)normal pressure distribution;(b)flow direction pressure distribution;(c)X direction velocity distribution;(d)shear rate distribution

从图6(a),(b)中可以看出整个口模流域压力降随着入口流率的增大而增大。在口模平流区入口处X方向上,不同流率的压力降均呈缓慢上升趋势,且上升的幅度不大。在整个口模流域Y方向(HH′直线)上,不同流率下的压力降均呈下降趋势,且在口模平流区呈线性下降趋势,流率越大压力降下降的越快,在口模出口处附近约55mm处后,压力降为接近零值;从图6(c),(d)可知,其法向速度和壁面剪切速率的变化趋势与图3(c),(d)、图4(c),(d)和图5(c),(d)的变化趋势一样。另外,从图6(c),(d)可知,随着入口流率的增加,在整个流场Y方向上的法向速度和壁面剪切速率也逐渐增大。且从图6(b)~(d)可知,口模出口处存在较大的正压力、法向速度和剪切速率。

3.3口模入口结构的影响

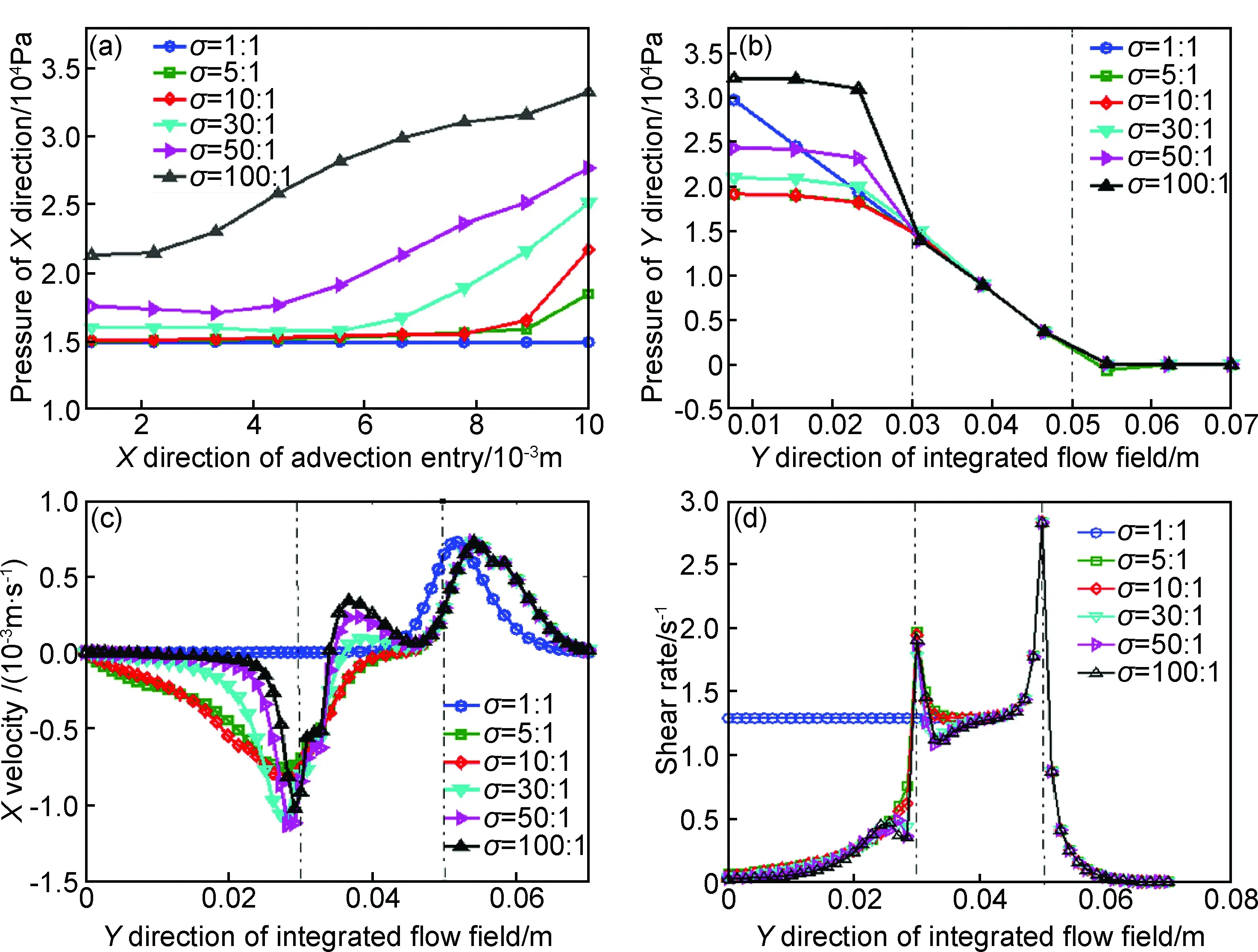

设熔体黏度为4250Pa·s、松弛时间为0.2s、流动指数为0.3,入口流率为1.0cm3/s,且收敛区长度Ld和平流区流道半径R不变,而入口半径Rp逐渐增大,即:增大收缩比σ=Rp/R,选取6个收缩比分别为:1,5,10,30,50,100。沿BG直线的法向压力分布如图7(a)所示;沿HH′直线流动方向的压力分布如图7(b)所示;沿HH′直线方向的法向速度分布如图7(c)所示;沿SE直线流动方向的剪切速率分布如图7(d)所示。

从图7(a)中可以看出,当Rp=R(即σ=1∶1)时,在入口收敛处(BG直线)的X方向上的压力分布恒定不变。当Rp逐渐增大,即入口收缩比变大时,在入口收敛处的法向压力降逐渐增大,且在BG直线段的X方向上压力呈逐渐上升的趋势,接近壁面处压力最大。从图7(b)中可知,当Rp=R时,整个口模内区域(收敛区和平流区)的压力分布呈线性方式递减;而随着入口收缩比增大(如从5增大到100)时,入口收敛区的压力降逐渐递增。但是,对于每个收缩比而言,在整个口模内Y方向,压力降都表现出逐渐减小的趋势,且到达入口收敛处(Y=30mm)后,所有收缩比下的熔体压力降趋势基本相等;当到达口模出口处(Y=55mm)后,压力降均将为零值。从图7(c)可知,当σ=1∶1时,法向速度仅在口模出口处出现正向最大值,而当收缩比增大时,与图3(c)至图6(c)相比,法向速度的变化趋势表现有所不同,在口模入口收敛区,随着收缩比增大,靠近平流区入口处的法向速度变化越剧烈,而在口模平流区,当收缩比增大到一定值时,法向速度在平流区中间部位达到一个峰值,然后又逐渐回落至零值,在口模出口处法向速度又重新上升至最大正值,出口模后才逐渐下降至零值。从图7(d)可知,σ=1∶1时,剪切速率仅在口模出口处出现正向最大值,当收缩比增大时,其变化趋势与3.2和3.3节的变化趋势一致;且从图7(c),(d)可知,随着流道压缩比增大,法向速度和剪切速率变化不大;且从图7(b)~(d)可知,在口模出口处存在正压力、法向速度和剪切速率,这使得熔体容易产生离模膨胀现象。

图7 不同流道收缩比影响结果 (a)法向压力分布;(b)流动方向压力分布;(c)X方向速度分布;(d)剪切速率分布Fig.7 Influence results of different channel compression ratios (a)normal pressure distribution;(b)flow direction pressure distribution;(c)X direction velocity distribution;(d)shear rate distribution

4 结论

(1)从基本流动方程出发,用数值模拟方法定性分析了入口收敛流动方程中,拉伸应力、剪切应力、流动指数和流道收缩比对入口压力的影响趋势,模拟结果表明:入口压力随着拉伸应力和剪切应力的增加呈线性增大、随着流道收缩比的增加呈指数形式增大、却随着流动指数的增加而减小。

(2)通过建立入口收敛模型和二维轴对称网格模型,利用有限元计算的方法,分别量化分析了材料参数(黏度、流动指数和松弛时间)、工艺参数(入口流率)和口模流道结构(流道收缩比)对口模入口、出口和整个流场的法向和流动方向的压力、速度和剪切速率分布的影响。分析结果表明:从整体上看,压力降沿流道的法向方向均呈上升趋势,沿流动方向均呈下降趋势;法向速度沿流动方向呈倒置的正弦曲线趋势,在入口收敛处出现速度负峰值,在口模出口处出现速度正峰值;剪切速率在入口收敛处和口模出口处存在两个峰值,且出口处剪切速率大于入口收敛处的剪切速率;对于每个影响因素而言,压力分布随着黏度、入口流率、入口收缩比的增大而增大、随着流动指数和松弛的增加而减小;法向速度和剪切速率仅随着入口流率的增大而增大,而受黏度、流动指数、松弛时间和流道收缩比影响不大。且分析结果可以清楚地看出口模出口处压力、法向速度和剪切速率均存在较大的正值,从而导致挤出膨胀等现象出现。

(3)通过构建的等温、壁面无滑移边界条件,结合Cross本构方程,能准确地描述熔体在锥形入口及口模内的压力、速度和剪切速率分布情况,对实际挤出加工和理论研究具有一定的指导。

[1]王伟,李锡夔,韩先洪. 高聚物挤出胀大的迭代稳定分步算法模拟[J].机械工程学报,2010,46(2):47-54.

WANG Wei, LI Xi-kui, HAN Xian-hong. Simulation of polymer extrusion swelling by using iterative stabilized fractional step algorithm[J]. Journal of Mechanical Engineering, 2010,46(2):47-54.

[2]王国林, 刘高君, 王磊, 等. 轮胎胎面胶料共挤出成型的有限元仿真研究[J]. 材料工程, 2014, (2): 51-54.

WANG Guo-lin, LIU Gao-jun, WANG Lei, et al. The finite element simulation of tread rubber coextrusion[J]. Journal of Materials Engineering, 2014, (2): 51-54.

[3]TANNER R. A theory of die-swell[J]. Journal of Polymer Science Part A-2: Polymer Physics,1970, 8(12):2067-2078.

[4]WILLIAM W G, STEVEN D G, RICHARD L C. Die swell in molten polymers[J].Trans Soc Rheol,1970, 14:519.

[5]LIANG J Z. A relationship between extrudate swell ratio and entry stored elastic strain energy during die flow of tyre compounds[J]. Polymer Testing, 2004, 23(4):441-446.

[6]HUANG S X, LU C J. Stress relaxation characteristics and extrudate swell of the IUPAC-LDPE melt[J]. J Non-Newtonian Fluid Mech, 2006, 36: 147-156.

[7]LIANG J Z. Quantitative characterization of viscoelastic properties and their relationship during extrusion flow of polymer melts[J]. Polymer-Plastics Technology and Engineering, 2006, 45(3):329-334.

[8]柳和生,熊洪槐,涂志刚,等.聚合物挤出胀大研究进展[J]. 塑性工程学报,2001,8(1):13-18.

LIU He-sheng, XIONG Hong-huai, TU Zhi-gang, et al. The advances in study on extrusion swell of polymer[J]. Journal of Plasticity Engineering, 2001,8(1):13-18.

[9]LI Y, ZHENG J R, ZHOU W. A simple method for simulating viscoelastic fluid flows in slit channel[J]. International Journal of Computational Fluid Dynamics, 2011,25(6):355-363.

[10]ZHAO J, SONG M S, ZHU C W, et al. Dynamic theory of die swell for entangled polymeric liquids in tube extrusion[J]. Chinese J Chem Phys,2008, 21(1): 55-88.

[11]王克检. 聚合物挤出胀大的一个定量模型及应用[J]. 高分子材料科学与工程,2011,27(1):161-165.

WANG Ke-jian. A quantitative model of extrudate swell for polymers and its applications[J]. Polymer Materials Science and Engineering, 2011,27(1):161-165.

[12]梁基照. 聚合物流体平入口收敛流型的理论分析[J]. 弹性体,2005,15(1):32-35.

LIANG Ji-zhao. Theoretical analysis on planar entry converging flow patterns of polymeric fluids[J]. China Elastomerics, 2005,15(1):32-35.

[13]LIANG J Z. New short die swell equation for polymer extrusion[J]. Plast Rubber Compos Process Appl, 1995, 23: 93-95.

[14]凌志英,梁基照. 非牛顿流体入口收敛流动的数学模型分析[J]. 华南理工大学学报(自然科学版),1996, 24(2):146-149.

LING Zhi-ying, LIANG Ji-zhao. Analysis on the mathematical model for non-Newtonian fluids in entry converging flow[J]. Journal of South China University of Technology(Natural Science), 1996, 24(2):146-149.

[15]梁基照.聚合物材料加工流变学[M].北京:国防工业出版社,2008.98-114.

LIANG Ji-zhao. Polymer Processing Rheology[M]. Beijing: National Defense Industry Press, 2008.98-114.

[16]赵良知,唐国俊.聚合物熔体在圆锥口型的挤出胀大方程[J].中国塑料,1996,10(4):31-34.

ZHAO Liang-zhi, TANG Guo-jun. A equation extrusion swell of polymer melts through a conical die[J]. China Plastics, 1996,10(4):31-34.

[17]王贵恒.高分子材料成型加工原理[M]. 北京:化学工业出版社,1982.

WANG Gui-heng. Polymer Molding Processing Principle[M]. Beijing: Chemical Industry Press, 1982.

[18]Fluent Inc.Polyflow 3.10 User’S Guide[M]. Belgium: Fluent Inc, 2003.187-189.

Numerical Analysis on Influence Factors of ConicalConvergent Flow Field Distribution of Polymer Melt

REN Zhong1,2,HUANG Xing-yuan1,LIU He-sheng1

(1 Polymer Processing Research Laboratory,Nanchang University,Nanchang 330031,China;2 Key Laboratory of Optic-electronic and Communication,Jiangxi Science and Technology Normal University,Nanchang 330038, China)

To interpret the effect of multiple factors on pressure, velocity and shear rate distribution of polymer melt extrusion at entrance and exit of the die, a conical die structure and the finite element mesh model were established based on the basic equation of entrance convergent flow, and material parameters, process parameters and die shapes were considered via the numerical simulation and finite element method(FEM). In the FEM, Cross constitute equation, wall no-slip model were employed, and some FEM computing methods, e.g., quadratic interpolation of velocity, linear interpolation of pressure and viscosity Newton iteration algorithm were used for the generalized isothermal flow melt. The results show that the pressure distribution is directly related with the melt viscosity, flow index, relaxation time, entrance flow rate, and channel compression ratio etc, and the normal velocity and shear rate is mainly affected by the entrance flow rate. The quantitative analysis of multiple factors shows that the pressure increases with the increasing of melt viscosity, entrance flow rate and channel compression ratio, but decreases with the increasing of the flow index and relaxation time, and the normal velocity and shear rate increase with the increasing of the flow rate. These factors make the die exit pressure, normal velocity and shear rate not to be zero, thus lead to problems including die swell and etc.

pressure distribution;normal velocity;shear rate;finite element analysis;die swell

10.11868/j.issn.1001-4381.2016.03.009

TQ320.66+3

A

1001-4381(2016)03-0052-08

国家自然科学基金资助项目(51163011,51463015);江西省研究生创新专项基金(YC2014-B004)

2014-08-19;

2014-12-12

黄兴元(1961—),男,教授,博士,主要从事聚合物流变学及加工成型专业等研究,联系地址:江西省南昌市学府大道999号南昌大学机电工程学院聚合物加工研究室(330031),E-mail:huangxingyuan001@126.com