冲击载荷作用下含孔洞缺陷介质断裂行为研究

李 清,郭 洋,韩 通,杨鸣泽,徐文龙

(中国矿业大学(北京)力学与建筑工程学院,北京 100083 )

冲击载荷作用下含孔洞缺陷介质断裂行为研究

李清,郭洋,韩通,杨鸣泽,徐文龙

(中国矿业大学(北京)力学与建筑工程学院,北京 100083 )

采用新型数字激光动态焦散线试验系统,对含孔洞缺陷和预制边裂纹的半圆盘试件进行了三点弯曲动态冲击实验。实验结果表明:在动态冲击载荷作用下,试件边裂纹处的应力集中程度较试件内部的孔洞缺陷处的应力集中程度更加显著;当孔洞位于裂纹前方时,孔洞对裂纹的扩展速度有抑制作用,且这种抑制作用随着孔洞与边裂纹尖端距离的增加有所减弱;当裂纹再次从孔洞处起裂时,裂纹的扩展速度和应力强度因子和裂纹与孔洞贯通前相比,均出现较大的上升,试件S1、S2中,裂纹扩展速度分别上升了1070%、138%,相应的裂纹尖端应力强度因子分别上升了61%、67%;裂纹的扩展速度与裂纹尖端的应力强度因子呈一定的正相关性,但受裂纹前方附近孔洞周围应力场的影响,裂纹尖端的应力强度因子有一定提高。

焦散线;动态冲击载荷;孔洞缺陷;动态应力强度因子;裂纹扩展速度

天然岩体中存在着大量的节理、层理、孔洞等缺陷,在动态载荷作用下,介质往往由于缺陷所处的位置不同而表现出不同的断裂特性,因此,研究冲击载荷作用下缺陷介质中,缺陷的位置及其缺陷之间的相对距离对材料动态断裂特性的影响具有重要的现实意义,很多学者对其进行了研究。边亚东等运用动焦散线方法对含双平行裂纹有机玻璃试件进行三点弯曲实验,并分析其断裂特性[1]。陈爱军等提出了对含边裂纹三点弯曲试件测定应力强度因子新方法[2],并得到了其随裂纹扩展长度和加载速率的变化规律。姚学锋等[3]运用Det.准则与焦散线相结合的方法对动载荷作用下裂纹起裂条件以及裂纹扩展方向进行了分析。杨仁树等[4]对含裂纹缺陷材料进行了三点弯曲实验,研究分析了主裂纹以及次裂纹的扩展行为。林鹏等[5]根据材料中缺陷的尺寸提出了裂纹和空孔的临界值,并对其进行了数值模拟,研究缺陷尺寸对材料强度的影响。黄明利等对三点弯曲实验进行数值模拟,分析了含不同偏置位置裂纹介质的断裂模式[6]。贾敬辉等采用数值模拟方法从加载峰值和材料的均匀度两个方面对含偏置边裂纹介质三点弯曲实验进行研究,得到了两种断裂模式变换时所对应的偏置边裂纹的位置[7]。肖同社等运用焦散线方法对含节理缺陷介质动态断裂特性进行了研究[8]。岳中文等对含不同角度边裂纹材料进行三点弯曲实验,得到随着边裂纹与加载方向的夹角的变化,裂纹尖端应力强度因子、裂纹扩展速度等均产生变化[9]。李清等分析了含双裂纹材料三点弯曲实验中各动态参数的变化规律[10]。这些学者对含裂纹缺陷介质动态断裂行为进行了研究,然而对孔洞缺陷材料的动态断裂行为的研究还存在很多不足,尤其对孔洞位置对材料断裂行为的影响问题研究尚鲜有报道。

利用焦散线实验方法,对动态冲击载荷作用下,缺陷介质中的孔洞位置对动态裂纹扩展行为的影响进行了研究,着重分析了裂纹扩展速度和裂纹尖端应力强度因子等参数在裂纹扩展的不同阶段中的演化规律。

1 动态焦散线方法和实验方法

1.1动态焦散线实验系统

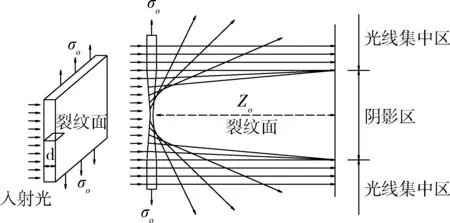

图1为焦散线成像示意图。当一束平行光垂直穿过试件时,光路不发生改变。但是当光束穿过受拉(或压)试件时,试件的厚度和折射率就会随之发生改变。此时,当平行光线穿过试件的这一区域时,原先平行的光线就会发生偏转,并在试件后的空间中形成一个三维的包络面,这个包络面(包含面所形成的曲面)称为焦散曲面。若在距离试件表面(表现)一定距离的Z0处放置一个与模型试件表面平行的参考平面,则在参考平面上就可以观察到焦散曲面在Z0处的横断面图像,图像上观察到一组亮线,就是焦散线,由亮线包围着的暗区就是焦散斑。

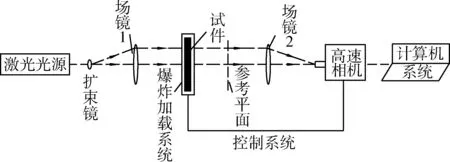

图2为新型数字激光动态焦散线试验系统,该系统由激光器、扩束镜、透镜、冲击加载装置、高速数字相机以及计算机组成。其中,高速数字相机为美国制造的,型号为Fastcam-SA5,在实验过程中记录动态焦散斑瞬间图像以及裂纹扩展的全过程,其最大拍摄速率为106fps。实验选用绿色激光光源作为实验光源,该光源的波长处于高速数字相机的最敏感波长范围内。综合考虑,本次试验的拍摄速率为1.5×104fps。落锤质量为1.5kg,下落的高度为36cm。实验时,严格保证每次落锤下落的高度一致。

图1 焦散线成像示意图

图2 实验光路示意图

1.2实验试件

在实验中,运用有机玻璃材料研究裂纹扩展和相关的动态应力强度因子等参数。有机玻璃是光学同性材料,具有较高的光学常数并且产生单焦散线,提高了实验的精度。其动态力学参数:纵波波速cp为2320 m/s,横波波速cs为1260m/s,动态弹性模量Ed为6.1GPa,动态泊松比υd为0.28,光学常数c为-0.80×10-10m2/N。实验所选用半圆盘试件,半径为60mm,厚度为4mm,圆心处设置一条边裂纹,其垂直于边缘,长度为8mm,另外在与边裂纹共线处设置空孔作为孔洞缺陷,直径为4mm,试件S1中空孔的圆心距边裂纹尖端距离为10mm,试件S2中空孔的圆心距边裂纹尖端距离为20mm。

图3 实验试件模型

1.3实验参数计算

为了获得裂纹扩展速度和断裂参数提出函数拟合方法计算裂纹扩展的实际长度(式(1)),而裂纹扩展速度可以通过位移函数对时间(试件)进行求导。基于冲击载荷作用下扩展裂纹尖端焦散斑图像,裂纹尖端应力强度因子可以按式(2)计算。

(1)

(2)

式中:KI为应力强度因子;z0为参考平面到试件之间的距离;deff为试件的有效厚度;c为光学常数;D为焦散斑的最大直径;F(ν)为速度调节因子,通常情况下,扩展裂纹速度较小,F(ν)≈1。

3 实验结果及分析

3.1焦散线图像与断裂模式分析

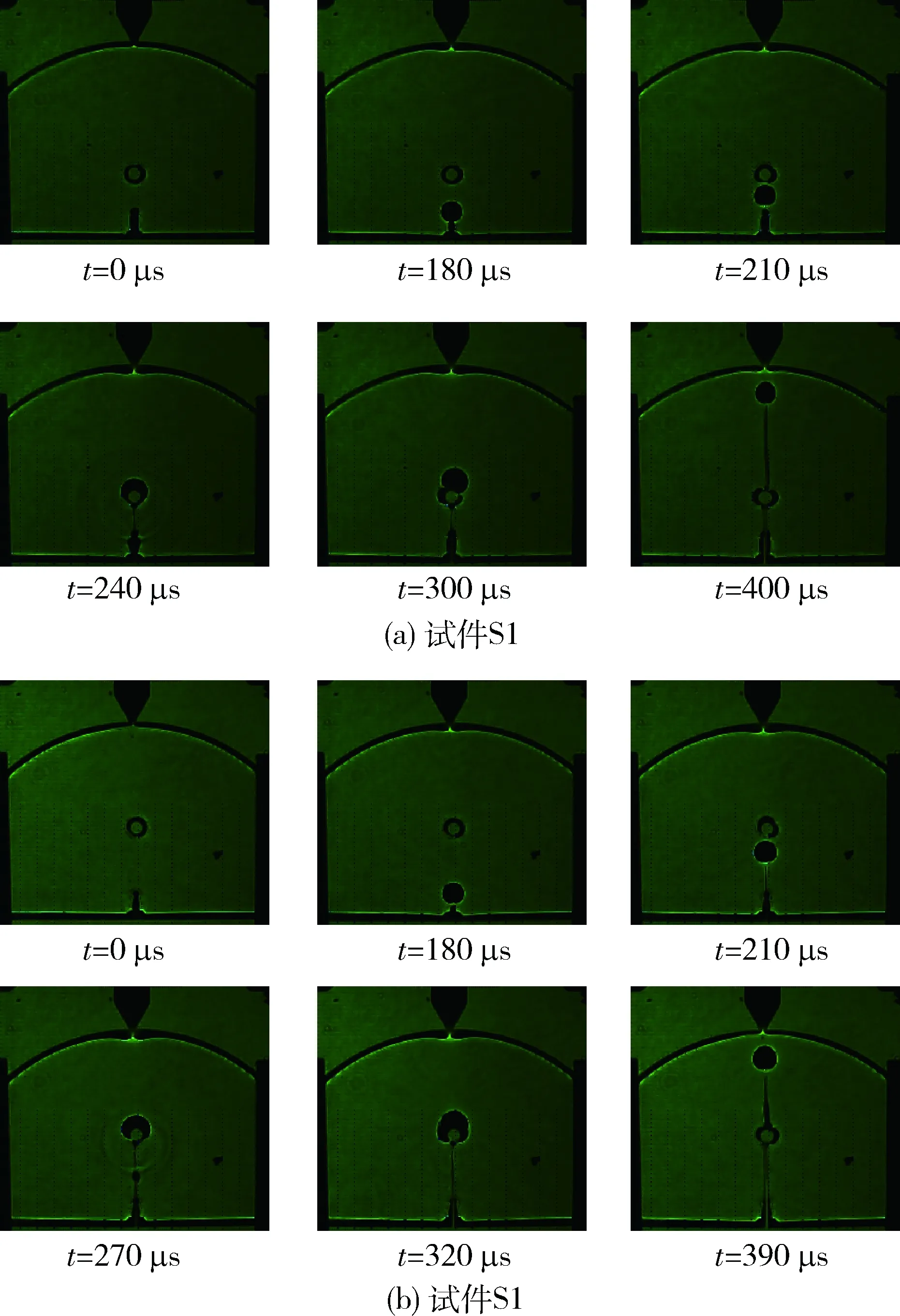

图4为两种试件中裂纹尖端焦散斑在动态冲击载荷作用下的变化系列图片。从图中可以看出,当落锤冲击载荷作用在试件上端部时,冲击点处出现了亮斑,说明落锤开始对试件进行动态加载,记为零时刻。随着冲击点处产生的应力波在试件中不断的反射叠加,边裂纹尖端出现焦散斑,并逐渐增大,而此时两种试件中孔洞周围没有可见的焦散斑出现,这说明相对于边裂纹而言,试件的内部缺陷对冲击载荷的敏感程度低,应力在边裂纹端部产明显的应力集中,并导致裂纹首先从试件的边裂纹起裂扩展。在t=180μs时,两种试件同时起裂,并沿着预制边裂纹方向扩展,直至与孔洞贯通,随后裂纹止裂,并在孔洞的上部产生了焦散斑,并不断增大,说明能量在孔洞的上部不断的积累,当孔洞处的能量达到裂纹扩展所需要的最低能量时,裂纹再次从孔洞上部起裂,并朝向落锤冲击点处直线扩展,直至试件完全断裂。

图4 扩展裂纹尖端焦散斑系列图片

3.2裂纹扩展速度

图5为两种试件的裂纹扩展速度随时间的变化曲线。从图中可以看出,在t=180μs时,两种试件的边裂纹均起裂,扩展速度迅速增大,到t=200μs时,裂纹扩展速度均达到最大值,此时,试件S1和S2的速度分别为222.88m/s、234.53m/s。随后,由于试件内部孔洞的影响,裂纹的扩展速度没能继续增大。试件S1中孔洞距离预制裂纹尖端的距离较近,裂纹的扩展速度迅速下降,直至与孔洞贯通;而试件S2中由于孔洞距离预制裂纹尖端的距离较远,其影响相对较小,裂纹的扩展速度基本保持恒定,并在快要到达预制裂纹时出现小幅下降。随后,裂纹与孔洞汇合,并出现停滞,能量在孔洞上部不断积累,60μs后裂纹均再次从孔洞上端起裂,这说明孔洞位置的改变对孔洞缺陷处能量的积聚没有显著影响。与孔洞贯通前的速度相比,当裂纹再次从孔洞处起裂时,裂纹的扩展速度均有明显的增大,两种试件中,裂纹从孔洞处起裂时的速度分别为532.72m/s和535.19 m/s,较裂纹与孔洞贯通前的速度相比分别增大了1070%、138%,裂纹扩展速度的这种突然增大与孔洞处能量的积累有关系,由于孔洞的影响,裂纹尖端被“钝化”,裂纹起裂需要的能量更多,然而当裂纹从孔洞处起裂后,裂纹尖端的能量迅速减小,不足以维持裂纹继续高速的扩展,进而导致裂纹的扩展速度也随之迅速减小。当裂纹扩展至试件的边缘时,由于冲击点处压剪应力场的影响,裂纹的扩展速度再次出现小幅度上升。

3.3裂纹尖端应力强度因子

图6为两种试件裂纹尖端应力强度因子KⅠ随时间的变化曲线。从图中可以看出,在裂纹起裂之前,两种试件边裂纹尖端的应力强度因子的变化情况基本一致,进一步说明了不同的空孔位置对边裂纹尖端能量的积聚基本没有影响。当裂纹扩展以后,试件S2中裂纹尖端的应力强度因子继续上升,但试件S1中裂纹尖端的应力强度因子基本保持不变。这是由于裂纹前方孔洞周围应力场的影响,使裂纹尖端的应力场增强,导致裂纹尖端的应力强度因子有一定上升。当裂纹再次从孔洞处起裂后,裂纹尖端的应力强度因子均迅速增大。此时,试件S1从孔洞处起裂时的起裂韧度为2.14MN/m3/2,试件S2从孔洞处起裂时的起裂韧度为2.52MN/m3/2,与裂纹与孔洞贯通的前应力强度因子值相比,分别增加了61%和67%。随后,与裂纹的扩展速度类似,两种试件中,裂纹尖端的应力强度因子均表现为迅速下降的趋势,且在裂纹扩展知试件边缘时,再次出现小幅上升的趋势。

图5 裂纹扩展速度对比曲线

图6 应力强度因子KⅠ随时间变化曲线

结合图5和图6可以看出,裂纹的扩展速度与裂纹尖端的应力强度因子存在一定的正相关性。裂纹尖端的应力强度因子越高,裂纹的扩展速度也就越大。从能量的角度看,在裂纹扩展过程中,裂纹尖端释放的能量主要转化为三个方面:①新增裂纹扩展表面的表面能;②因试件平移和转动而消耗的能量;③裂纹扩展的动能。由于试件平移和转动消耗的能量在裂纹起裂扩展阶段一般较少,可忽略不计。因此,若假定裂纹的断裂能不变,则裂纹尖端的能量越大,转化为裂纹扩展的动能也就越多,裂纹的扩展速度越大。

4 结 论

1)在动态载荷作用下,试件边裂纹处的应力集中程度较试件内部的孔洞缺陷处的应力集中程度更加显著。

2)当孔洞位于裂纹前方时,孔洞对裂纹的扩展速度有抑制作用,且这种抑制作用随着孔洞与边裂纹尖端距离的增加而有所减弱。

3)当裂纹再次从孔洞处起裂时,与裂纹和孔洞贯通前相比,裂纹的扩展速度和应力强度因子均出现较大的上升,试件S1、S2中,裂纹扩展速度分别上升1070%、138%,相应的裂纹尖端应力强度因子分别上升61%、67%。

4)裂纹的扩展速度与裂纹尖端的应力强度因子呈一定的正相关性,但受裂纹前方附近孔洞周围应力场的影响,裂纹尖端的应力强度因子有一定提高。

[1]边亚东,潘洪科,张玉国.含双裂纹三点弯曲梁动态焦散线实验[J].矿业研究与开发,2013,33(3):28-32.

[2]陈爱军,曹俊俊.带裂纹三点弯曲试样的动态应力强度因子分析[J].应用数学和力学,2011(2):194-201.

[3]姚学锋,熊春阳,方竞.含偏置裂纹三点弯曲梁的动态断裂行为研究[J].力学学报,1996,28(6):22-30.

[4]杨仁树,王雁冰,侯丽冬,等.冲击荷载下缺陷介质裂纹扩展的DLDC试验[J].岩石力学与工程学报,2014,33(10):1971-1976.

[5]林鹏,唐春安,黄凯珠,等.脆性介质中裂纹与孔洞缺陷的分类与尺度效应[J].岩石力学与工程学报,2002,21(S2):2296-2300.

[6]黄明利,朱万成,逄铭彰.动载荷作用下含偏置裂纹三点弯曲梁破坏过程的数值模拟[J].岩石力学与工程学报,2007,269(S1):3384-3389.

[7]贾敬辉,张永彬.动荷载作用下三点弯曲梁的破坏形式与偏置裂纹位置的关系[J].武汉理工大学学报,2012(11):84-87.

[8]肖同社,杨仁树,边亚东,等.含节理岩体爆生裂纹扩展的动焦散模型实验研究[J].实验力学,2006,21(4):539-545.

[9]岳中文,杨仁树,孙中辉,等.含倾斜边裂纹岩石冲击断裂模拟试验[J].煤炭学报,2010(9):1456-1460.

[10]李清,张迪,杨阳,等.含单侧预制裂纹梁的冲击动态断裂过程试验研究[J].振动与冲击,2015(4):205-210.

Study on dynamic fracture behavior of specimen containing empty holes flaws under impact loading

LI Qing,GUO Yang,HAN Tong,YANG Ming-ze,XU Wen-long

(School of Mechanics & Civil Engineering,China University of Mining & Technology(Beijing),Beijing 100083,China )

Using new digital lazar dynamic caustics system,the dynamic fracture behavior of semi-circular specimen containing empty holes subjected to impact loading was studied.The results show that,under dynamic impact loading,the stress concentration at the tip of edge cracks was greater than that at empty holes;when the empty holes were in front of running crack,the empty holes made the crack propagating velocity decreased,which decreased with the displacement between empty holes and the tip of edge cracks increasing;when the crack propagated again,compared to the crack propagating velocity and stress intensity factor at coalescence time,the crack propagating velocity for specimen S1,S2 increased by 1070%,138%,respectively,stress intensity factor for specimen S1,S2 increased by 61%,67% respectively;the dynamic stress intensity factor was po sitively correlated with the crack propagating velocity,but the stress intensity factor increased before coalescence time because of the empty holes.

caustics;dynamic impact loading;empty holes flaw;dynamic stress intensity factor;crack propagating velocity

2016-01-20

国家自然科学基金项目资助(编号:51374212,51134025)

李清(1969-),男,湖南岳阳人,博士,教授,主要从事爆破工程及土木工程方面的教学与研究工作。E-mail:liq@cumtb.edu.cn。

郭洋(1989-),女,辽宁锦州人,博士。E-mail:kuangdaguoyang@sina.cn

TU45

A

1004-4051(2016)08-0126-04