收腰管散热器的耦合传热与试验

赵 津 马秀勤 李梅珺 张秉坤 郭 松

1.贵州大学,贵阳,5500252.贵州贵航汽车零部件股份有限公司永红散热器公司,贵阳,550009

收腰管散热器的耦合传热与试验

赵津1马秀勤1李梅珺2张秉坤1郭松2

1.贵州大学,贵阳,5500252.贵州贵航汽车零部件股份有限公司永红散热器公司,贵阳,550009

提出了一种收腰型散热管,在研究其对散热性能的影响的基础上,建立了收腰管型百叶窗散热器的三维模型,应用耦合传热原理对其传热过程进行模拟研究。得到不同风速下散热器的进出口压降、翅片传热系数和传热量,总结了收腰管对百叶窗散热器空气流道的流体结构及其分布规律的影响。通过风洞试验对比分析了多种管型散热器的性能差异,发现收腰管散热器具有更优的散热性能,能够满足多种车型发动机冷却系统的散热需求。

收腰管;百叶窗散热器;耦合传热;数值模拟

0 引言

散热管是散热器的重要组成部分,其结构形式不仅影响散热器的装配工艺,而且影响散热器的整体性能。从公开文献来看,常用散热管的管型结构有圆管、扁管、椭圆管[1-4]。传统圆管生产工艺性良好,制造成本低,广泛应用于小排量车辆,但圆管的对流传热面积较小,传热效率较低。文献[2]对圆管和椭圆管做了数值研究,发现圆管的表面传热系数略高于椭圆管;相同翅片间距下,圆管的流动阻力也大于椭圆管。与圆管相比,椭圆管具有较大的表面积,散热效果较高,但生产工艺较为复杂,制造成本较高。文献[3]在分析圆管性能的基础上提出了蛋形散热管,数值模拟发现蛋形管的传热性能高于圆管的传热性能,但蛋形散热管的加工工艺比较复杂,加工难度较大。文献[4]对比了椭圆管与扁管管板式换热器的换热性能,在研究范围内,扁管管板式换热器的换热性能优于椭圆管管板式换热器的换热性能。文献[5]提出了一种半椭圆管,通过仿真与实验对比分析了半椭圆管与椭圆管、圆管的传热性能,结果表明在研究的雷诺数范围内,半椭圆管性能优于其余两者。文献[6]对椭圆管百叶窗散热器的空气侧进行了数值模拟和实验验证,仿真结果与试验结果吻合较好。

数值模拟是散热器研究工作中广泛使用的方法,散热器的传热过程是流体对流传热与固体内部导热相互耦合的复杂的传热过程,采用耦合传热分析能更准确地揭示散热器复杂的传热过程。文献[7]建立了翅片内导热和翅片间耦合对流传热的数值模型,揭示了百叶窗传热器空气流道内的流场分布结构和传热状况。文献[8]建立了散热器的耦合传热模型,分析了百叶窗的主要结构参数对传热因子和摩擦因子的影响,并与文献[9]提出的试验关联式进行了对比,研究结果验证了采用耦合传热模拟分析散热器传热过程的正确性,为散热器的数值模拟提供了参考。

基于长期的散热器研究与工程实践,本文提出了一种新型散热管结构。在定性分析收腰管的性能差异之后建立收腰管百叶窗散热器分析模型。通过数值模拟与风洞试验进行对比分析,为散热器的研发工作提供指导,符合散热器研发工作的需要,有利于提高设计灵活性和降低研发成本。

1 模型及模拟方法

1.1分析模型

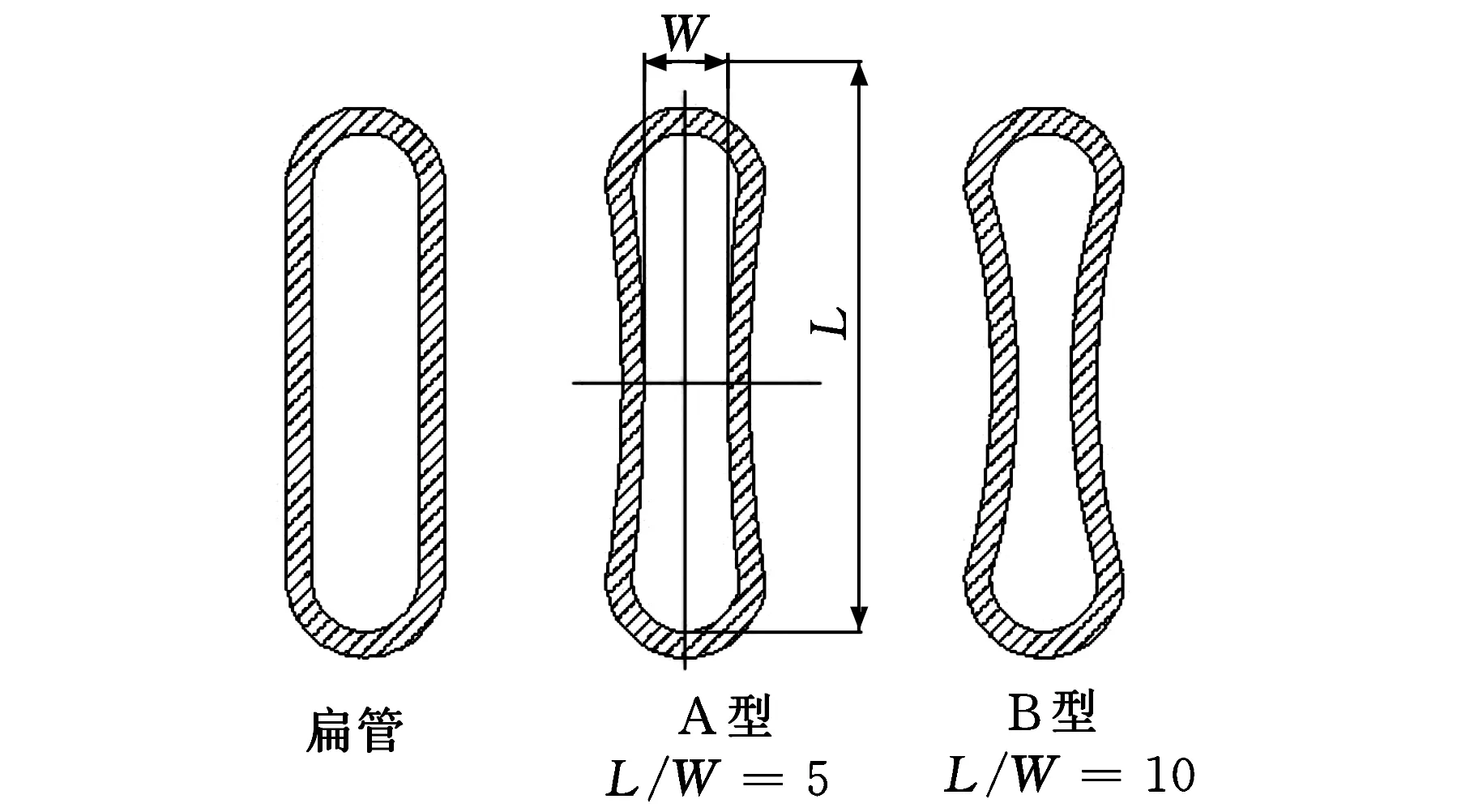

通过改变散热管的管型,从而改变流道的结构,可以增强对流传热,提高散热器的散热性能。本文在参考常用扁管的基础上提出了收腰型散热管,为分析不同收腰程度对散热管流动阻力和传热特性的影响,建立扁管、A型收腰管(长宽比为5)和B型收腰管(长宽比为10)的模型,各管采用等截面积的圆管压制而成,散热管截面如图1所示。

图1 散热管截面

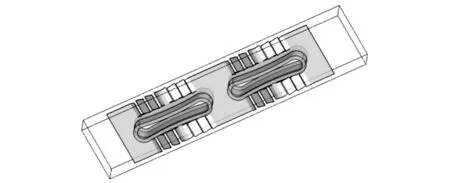

在分析管型对散热性能的影响的基础上进行收腰管百叶窗散热器的研发,拟定散热器芯体实际结构和尺寸见表1。在文献[10]提出的扁管式百叶窗散热器建模方法的基础上,假设各翅片和散热管之间流道是均匀的,各散热管间距相等,区别在于本文只取一根完整散热管截面及其两侧空气流道的1/2作为计算求解单元,计算模型只包括一层散热片,散热单元模型如图2所示。模型上下两面采用周期性边界,两侧为对称边界。

表1 散热器芯体主要结构参数

图2 散热单元模型

1.2理论基础

分析管型对散热性能的影响时,以水作为冷却液,散热管壁面为耦合传热面。将空气侧视为多孔介质,不考虑散热片的具体结构,定性分析散热管侧的传热问题。假设空气为不可压缩流体,其物性参数为常数,流动为定常流动,速度方向与迎风面垂直且在迎风面处均匀分布,忽略空气重力的影响。分析收腰管百叶窗散热器时将散热管内表面作为等温壁面处理,沿管厚度方向为固体导热,空气侧与散热管接触面为耦合传热面。入口空气温度恒定为常温,以恒定速度沿垂直于迎风面进入空气流道。控制方程组如下。

连续性方程:

(1)

纳维-斯托克斯方程:

(2)

能量方程:

(3)

式中,u、v、w分别为流体在点(x,y,z)处的速度分量;ρ为密度;p为压力;T为温度;α为导热系数;τxx、τyy、τzz分别为因分子黏性作用而产生的作用在微元体表面上的黏性应力τ的分量;fx、fy、fz分别为三个方向的单位质量力。

固体区域内不存在动量的控制方程,但能量微分方程对固体区域依然适用,只是固体区域能量方程中的速度项为零。

固体导热方程:

(4)

流-固耦合边界上的温度连续,满足第三类边界条件:

tw|1=tw|2

(5)

(6)

采用控制容积法对整个计算区域进行耦合求解,将固体区域和流体区域网格进行单独划分。为保证求解精度,对流体与固体交界面进行网格加密,通过监测不同网格数量下进出口压降的变化来验证网格无关性后再进行迭代求解。

2 不同管型的数值模拟分析

2.1管型对进出口压降的影响

通过将空气流道简化为多孔介质,模拟得到风速为2~20m/s时空气侧的压降和传热系数,如图3所示。从图3可看出,三种管型的空气流动阻力均随风速的增大而增大,风速为2~4m/s时,三者差异较小,最小为2.11%,最大为12.23%。风速为4~12m/s时,相同工况下收腰管的进出口压降明显高于扁管的进出口压降,压降最少升高13.14%,最大升高36.37%。对比A型、B型两种收腰管,风速为4~12m/s时,B型收腰管压降与A型收腰管压降比较接近,两者最大相差5.6%。风速超过12m/s时,B型收腰管压降显著增加,主要原因是B型散热管的收腰程度大,增加了空气流动空间,随着风速的增加,空气紊流得到加强,进出口压降增大。

图3 压降随风速的变化

2.2管型对传热系数的影响分析

图4 不同风速下的传热系数

不同风速下传热系数的变化如图4所示,可以看出,传热系数均随空气侧风速的增大而增大。A型、B型两管空气侧面积相对扁管分别增大1.72%、4.12%。风速为2~12m/s时,收腰管的传热系数明显高于扁管,其中,B型管的传热系数最大时比扁管高出28.3%,比A型管高出17.9%,但随着风速的增加,三者的传热系数逐渐接近,当风速为20m/s时,A型、B型两种收腰管的传热系数比扁管的传热系数分别高出1.9%、2.1%。因此,收腰管的散热性能在一定范围内随收腰程度的增大而提高,但增速逐渐变缓。

2.3管型对散热性能的综合影响

从上文可知,扁管传热系数较低,但压降较小,阻力特性好;收腰管传热系数较大,但压降较大,传热特性好。可见,传热系数提高的同时不可避免地增大了压降,需要有标准对散热管的性能做综合评价。引入散热管综合性能评价因子作为评价标准,如图5所示。可以看出,随着进口风速的增加,散热管综合性能评价因子均降低,收腰管的综合性能评价因子始终高于扁管的综合性能评价因子,可见收腰结构有利于提高散热管的综合性能。对比A型、B型两管,发现A型管综合性能高于B型管综合性能,原因是收腰程度的增加带来的传热系数的提高比率低于压降的增大比率。

图5 不同风速下的综合性能评价因子

3 收腰管百叶窗散热器的数值模拟与试验

研究结果表明,散热器热阻主要集中在空气侧,空气侧热阻约占散热器芯体热阻的80%[11],因而有关散热器的研究以空气侧为主。为了进一步研究收腰管型散热器的整体散热性能,本文将散热管与散热片装配体作为一个整体的研究对象,采用数值模拟的方法来研究冷空气流过散热器流道与冷却水进行对流传热过程中翅片表面的温度分布和沿着空气流向的流场分布情况。图6为空气通过散热器流道的流线图,收腰管型有利于扰乱空气的流动状态,靠近散热管壁处出现涡流,增强了该区域的局部传热。

图6 空气流线图

3.1温度分布

图7为空气流道内翅片及散热管表面的温度分布云图。可以看出,温度分布关于散热管中线呈对称分布,并沿空气流向从低到高依次分布。整个空气流道的散热部分主要集中在第一排散热管附近。对于双排管散热器,冷空气与第一排散热管接触时间长,且冷空气流入空气流道时,第一排散热管将冷空气强制分离,两者温差较大,对流传热强度大,冷空气升温。温度上升的同时因百叶窗翅片的阻挡使风速降低,空气流与第二排散热管的温差较小,对流传热强度减弱,其冷却效果低于第一排管的冷却效果。

图7 温度分布云图

3.2传热系数与传热量

图8所示为各模拟工况对应的传热系数和传热量,传热系数和传热量均随风速的增大而增大,但增大速度逐渐减小。风速增大,对流传热程度加强,有利于将热量快速带走。单位时间内由散热管内壁向外壁传递的热量有限,导致传热量的增长率低于风速的增长率,从而使传热量增长速度降低。

图8 传热系数、传热量随风速的变化

3.3压降的模拟与试验对比分析

不同空气入口流速下空气侧的压降如图9所示,可以看出,进出口压降的模拟值和试验值均随风速的增大而增大,且增长速度逐渐加快。在相同风速下,试验所测压降均高于模拟值,两者偏差为2.8%~8.6%。原因是空气在百叶窗翅片间流动时受到摩擦阻力而导致进出口产生压差。当风速较小时,摩擦阻力小,进出口压降小;而随着风速的增大,翅片对气流的扰动作用加强,脉动阻力增大,进出口压降随之增大。当风速低于6m/s时,压降主要由摩擦阻力引起;而风速高于6m/s时,压降主要由脉动阻力引起。

图9 压降试验验证

3.4传热量的模拟与试验对比分析

由图10可知风洞试验和数值模拟所得的传热量均随风速的增大而增大,但增速逐渐减小。试验值比模拟值高出1.9%~4.4%。引起误差的主要原因是模拟分析中对模型进行了适当简化以及对边界条件做了部分假设,如将空气视为不可压缩流体,入口速度垂直于迎风面等,由于流体物性参数以及数值模型与试验流体物性参数和实物的差异而引入误差。试验中空气与翅片和散热管壁的接触时间长,流体流动更为混乱,对流传热效果高于数值模拟。两者偏差小于5%,吻合程度较好。

图10 传热量试验验证

4 不同管型散热器的比较

4.1产品样件与试验设备

根据前文散热器结构参数和形式生产的收腰管散热片及收腰管散热器实物如图11所示。

图11 散热片与散热器实物图

风洞试验是目前国际通用的散热器测试方法,通过对冷却空气流速、水流量等的调节,可以比较精确地测得散热器在各工况下的进出口温差、进出口压降、散热量等性能参数。为检验收腰管散热器的散热性能及其与其他管型散热器的性能差异,分别对圆管散热器、扁管散热器、椭圆管散热器和收腰管散热器进行风洞试验,试验现场如图12所示。

图12 风洞试验台

4.2工艺与成本

与圆管散热器、扁管散热器和椭圆管散热器常用的焊接式工艺不同,本文研发的收腰管散热器工艺形式采用装配式。在产品性能方面,焊接式散热器因采用焊接式较好地清除了各部件间的导热热阻,传热性能较好;收腰管散热器的性能可达到紧凑高效焊接产品的性能。在材料成本方面,焊接式产品因焊接中所需包覆材料价格较高导致其成本较高;同等情况下采用装配式的收腰管散热器,成本降低6%~10%。在制造成本方面,收腰管散热器由于加工过程全部采用机械化生产,成本大大低于焊接式的能耗和焊接炉等设备投入。在环保方面,收腰管散热器生产过程清洁环保,避免了焊接炉的有害气体排放等。

4.3压降差异

从图13可看出在研究范围内,各散热器空气侧进出口压降均随进口风速的增加而增加。同工况下压降按扁管、椭圆管、收腰管、圆管的顺序依次增加。管型的不同导致空气流道的形状发生改变。圆管在空气入口方向上截面积大于其他管型,对空气的阻挡作用更强,更多的空气流在接触散热管的迎风方向时速度方向被迫向两侧发生改变,速度减小程度变大,进出口压降最大。扁管中部平直,空气贴近其表面流动,速度方向改变程度最小,空气阻力最小。椭圆管中部凸出减小了空气流道,空气绕椭圆管流动时,由于中部凸出部分的阻挡,其空气阻力略大于扁管的空气阻力。收腰管中部的凹陷区域增大了空气流道,在该区域空气出现局部紊流,空气阻力损失较大。

图13 不同散热器压降的比较

4.4传热量差异

图14 不同散热器传热量的比较

不同散热器传热量的比较如图14所示,可以看出,在本文研究工况范围内,4种管型散热器的传热量均随进口风速的增加而增加。相同工况下,传热量按圆管、扁管、椭圆管、收腰管依次增加,收腰管散热器比椭圆管散热器的传热量高出1.58%~22.79%。收腰管散热器除了在进口风速低于3m/s时传热量低于椭圆管传热量外,其余工况均高于椭圆管散热器的传热量。随着进口风速的增加,两者传热量差异增大。与其他3种管型散热器相比,收腰管散热器具有更优的传热性能。

管型的变化不可避免地导致进出口压降的增大,尤其就收腰管散热器而言,其压降随风速的变化十分显著。但与其他管型散热器相比,收腰管散热器具有更优的散热效果。在本文研究基础上,已开发出多款收腰管型散热器产品,可满足排量为1.4~1.6L、功率为86~130kW的发动机冷却系统的散热需求。

5 结论

(1)与扁管相比,本文设计的收腰管的传热能力得到较大提升,三者中长宽比为5的收腰管综合性能最好。

(2)收腰型散热管能显著改变空气绕流时的流动状态,形成涡流,增强局部传热效果,有利于提高其综合性能,验证了收腰结构设计的有效性。

(3)双排散热管型散热器的散热部分主要集中在第一排散热管附近,传热系数和传热量均随风速的增大而增大,但增大速度逐渐减小。

(4)与圆管散热器、椭圆管散热器、扁管散热器相比,收腰管散热器具有更优的散热性能。

(5)本文研发的收腰管散热器已开发出多个系列产品,可满足多种车型发动机冷却系统的散热需求。

[1]LeuJS,LiuMS,LiawJS,etal.ANumericalInvestigationofLouveredFin-and-tubeHeatExchangersHavingCircularandOvalTubeConfigurations[J].InternationalJournalofHeat&MassTransfer, 2001, 44(22):4235-4243.

[2]张利,杨昆,刘伟.椭圆形和圆形翅片管流动与传热的数值研究[J].工程热物理学报,2009,30(9):1571-1574.

ZhangLi,YangKun,LiuWei.NumericalStudyonFlowandHeatTransferinanEllipticalandCircularFinnedTube[J].JournalofEngineeringThermophysics,2009,30(9): 1571-1574.

[3]雷鹏.椭圆散热管的传热特性分析[D].西安:西安理工大学,2011.

[4]肖洪.椭圆管与扁管管板式换热器换热性能的分析比较[J].节能技术,2006,24(3):265-267.

XiaoHong.AnalyzingandComparingforHeatTransferPerformanceofOvalandFlatTubeBankFinHeatExchangers[J].EnergyConservationTechnology,2006,24(3): 265-267.

[5]周乃香.半椭圆管新型传热元件传热与阻力特性研究[D].济南:山东大学,2012.

[6]PooranachandranK,SheikI,LiaguatA,etal.ExperimentalandNumericalInvestigationofaLouveredFinandEllipticalTubeCompactHeatExchanger[J].ThermalScience,2012, 19(00):146.

[7]漆波,李隆键,崔文智,等.百叶窗式翅片换热器中的耦合传热[J].重庆大学学报(自然科学版),2005,28(10):39-42.

QiBo,LiLongjian,CuiWenzhi,etal.CoupledConduction-convectiveHeatTransferintheLouveredFinHeatExchanger[J].JournalofChongqingUniversity(NaturalScienceEdition),2005,28(10):39-42.

[8]王丹,董其伍,刘敏珊.车辆散热器耦合传热模拟研究[J]. 工程热物理学报,2011,32(10):1727-1730.

WangDan,DongQiwu,LiuMinshan.NumericalSimulationResearchonCoupledHeatTransferofVehicleRadiator[J].JournalofEngineeringThermophysics,2011,32(10):1727-1730.

[9]董军启.车辆冷却系统空气侧特性研究[D].上海:上海交通大学,2008.

[10]袁志群, 谷正气, 方遒,等.基于冷却系统数值模型的发动机舱流动阻力特性研究[J].中国机械工程, 2011,22(4):474-478.

YuanZhiqun,GuZhengqi,FangQiu,etal.StudyonDragCharacteristicsforFlowFieldofUnderhoodBasedonNumericalModelofCoolingSystem[J].ChinaMechanicalEngineering,2011,22(4):474-478.

[11]QiZhaogang,ChenJiangping,ChenZhijiu.ParametricStudyonthePerformanceofaHeatExchangerwithCorrugatedLouveredFins[J].AppliedThermalEngineering, 2007, 27(2):539-544.

(编辑陈勇)

CoupledHeatTransferandExperimentsofWaistTubeRadiator

ZhaoJin1MaXiuqin1LiMeijun2ZhangBingkun1GuoSong2

1.GuizhouUniversity,Guiyang, 550025 2.GuizhouGuihangAutomotiveComponentsCompanyYonghongRadiatorCompany,Guiyang, 550009

A3-Dmodelofwaisttuberadiatorwasestablishedonthebasisofeffectsofwaisttubeonthecoolingperformance,andthecoupledheattransferprinciplewasemployedtosimulatetheheattransferprocess.Thepressuredrops,heattransfercoefficientsandheattransferfluxwereobtainedatdifferentairspeeds.Andtheeffectsofthewaisttubeonthestructureanddistributionoftheairflowweresummarizedherein.Thentheperformancedifferencesamongvariousradiatorswerecomparativelyanalyzedthoughthewindtunneltests.Theresultsshowthatthetuberadiatorhasbetterthermalperformanceandmeetsthecoolingneedsofvariousenginecoolingsystems.

waisttube;louveredradiator;coupledheattransfer;numericalsimulation

2015-10-08

国家自然科学基金资助项目(611164007);贵州省重大科技专项((2014)6004);贵州大学研究生创新基金资助项目(研理工2015018);贵州省普通高等学校新能源汽车工程研究中心项目(黔教合KY字[2014]226号)

U27;TK172;TH164

10.3969/j.issn.1004-132X.2016.16.007

赵津,男,1973年生。贵州大学机械工程学院教授。主要研究方向为智能汽车及智能交通系统、汽车及其零部件设计方法等。发表论文30余篇。马秀勤,男,1989年生。贵州大学机械工程学院硕士研究生。李梅珺,女,1974年生。贵州贵航汽车零部件股份有限公司永红散热器公司高级工程师。张秉坤,男,1992年生。贵州大学机械工程学院硕士研究生。郭松,男,1977年生。贵州贵航汽车零部件股份有限公司永红散热器公司高级工程师。