660 MW机组运行方式切换导致机组跳闸原因分析

付文龙,蔡建飞,李万军

(淮沪煤电有限公司田集发电厂,安徽 淮南 232098)

660 MW机组运行方式切换导致机组跳闸原因分析

付文龙,蔡建飞,李万军

(淮沪煤电有限公司田集发电厂,安徽 淮南 232098)

针对某电厂660 MW超超临界机组在并网初期机组运行方式切换时机组跳闸的事故,分析了事故过程,找出主汽压力设定值突增使汽机调门关闭是最终导致机组跳闸的原因,提出修改压力定值切换逻辑的解决方案,并验证了方案的效果。

600 MW机组;机组跳闸;高压旁路;初压方式;主汽压力

0 引言

某发电厂2期工程为2×660 MW超超临界机组。锅炉采用上海锅炉厂有限公司生产的超超临界参数变压运行螺旋管圈直流炉,为单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、Π型露天布置、固态排渣、全钢架悬吊结构。汽轮机为上海汽轮机厂有限公司采用西门子技术生产的超超临界、一次中间再热、单轴、四缸四排汽、凝汽式汽轮机。2台机组分别于2013年12月和2014 年4月投入商业运行。机组配置100 % BMCR容量的高压旁路和65 % BMCR容量的低压旁路,100 % BMCR容量的高压旁路布置在锅炉过热器出口。DCS系统为上海西屋控制系统有限公司基于W indow s 7操作系统的OVATION 3.3.1分散控制系统。

1 高压旁路和DEH控制方式

机组启停过程中高压旁路方式主要有A 1(高压旁路全关)、A 2(高压旁路最小阀位)、A 3(高压旁路升压)、B(高压旁路压力跟踪)、C(高压旁路溢流)及D/E(停机)方式。

DEH的控制主要由启动装置控制回路、转速负荷控制回路、压力控制回路3部分构成。上述3回路换算出的指令经过小选器后得出的指令,再同高排温度控制的限值及调阀阀位限值取小后,控制高中压调门及补气阀。其中,启动装置控制回路在汽机启动阶段起作用,转速负荷控制回路中的转速控制器自动给定暖机转速值、目标转速值及最初始的升速率。在机组并网后,DEH控制方式自动切换至负荷控制回路。压力控制回路分为初压和限压2种方式,在机组启动阶段,当旁路关闭后,DEH压力控制方式选择初压方式,压力控制回路起作用,汽轮机负责调节主汽压力。

2 跳机事故过程

2015-07-06T07:27:12,机组负荷232.9 MW,机前主汽压力11.46 MPa,DEH主汽压力设定值12.12 MPa,高压旁路压力设定值12.12 MPa,协调系统主汽压力设定值(跟随锅炉主控煤量指令函数的变化)9.91 MPa。07:27:13,高压旁路阀开度为0,DEH切换至初压控制方式(DEH控制主汽压力)。07:27:14,旁路控制切至B方式,高压旁路压力设定值由12.1 MPa突变到13.7 MPa(记忆锅炉点火时换算压力)。DEH接收到压力设定值变为13.7 MPa,汽机调门逐渐关小。07:30:53,调门全关,逆功率保护动作,汽机跳闸。

3 压力设定值突增原因分析

通过分析运行方式切换过程中相关参数发现,高旁控制逻辑在切换至B方式后,高压旁路压力设定值突增1.6 MPa,导致DEH压力设定值快速增至13.7 MPa;而实际主汽压力为11.46 MPa,导致DEH的控制逻辑回路切换至压力控制回路。压力控制回路因采用初压方式控制主汽压力,实际主汽压力为11.46 MPa,低于设定值(13.7 MPa),DEH快速关小调门来调节压力。又因高压旁路在B方式下,DEH压力设定值跟随实际主汽压力不断上升,形成死循环,最终调门全关,汽机跳闸。

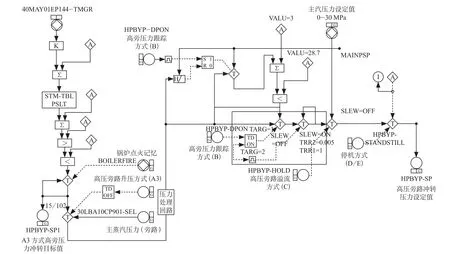

从上述分析可知,高旁控制逻辑切换后高压旁路压力设定值突增是跳机的诱因。高压旁路压力传递逻辑回路如图1所示,当高压旁路进入B方式,逻辑回路中有2个Transfer切换功能块发生切换(见图1中2个加框部分)。框1中切换跟踪速率为TRR1(YES)=2.5 MPa/s,TRR2(NO)=2.5 MPa/s,框2中切换跟踪速率为TRR1(YES)=0.005 MPa/s,TRR2(NO)=1 MPa/s,高旁压力设定值跟踪框2的Transfer切换功能块输出。

在原逻辑基础上进行实际工况模拟时发现,在高压旁路方式切换进B方式时,高旁压力设定值确实发生了跳变。经分析初步认为上述2个Transfer切换功能块运算时序前后交错,引起压力突增,导致跳变的发生。

为了证实上述分析,分别模拟了实际工况下单个Transfer切换功能块运算,模拟结果显示压力传递速率正常,没有出现突增现象。由此证明以上判断正确。

4 解决措施

基于上述分析,对B方式的压力设定值切换逻辑进行修改,增加1个切换功能块,在切换时先保持当前压力设定时间值为2 s,2 s后再以0.005 MPa/s的速率从当前压力设定值切换至B方式的压力设定值,避免切换过程中产生设定值跳变。逻辑修改如图2所示。

逻辑修改后进行了实际工况模拟,模拟结果显示该措施有效避免了压力传递过程中的跳变现象,确保了机组的安全稳定运行。

5 结束语

对高压旁路控制逻辑优化后,在机组的启动过程中有效避免了压力设定值的跳变现象。本次跳机事故的分析解决过程表明,电厂热工专业人员不但要熟悉电厂的热力系统和现场设备,还要熟练掌握DCS逻辑及其功能块在控制逻辑中的正确应用。

图1 原压力信号传递逻辑示意

图2 修改后压力信号传递逻辑示意

2015-09-18;

2016-04-02。

付文龙(1973-),男,工程师,主要从事发电厂生产技术管理工作,email:caijian4554@sina.com。

蔡建飞(1982-),男,工程师,主要从事发电厂热控点检工作。

李万军(1980-),男,工程师,主要从事发电厂热控技术管理工作。