升温烧结过程中TiO2纳米颗粒的原子分类分析(II):烧结颈

苗 竹 张 海 杨海瑞

(清华大学热能工程系,热科学与动力工程教育部重点实验室,北京100084)

升温烧结过程中TiO2纳米颗粒的原子分类分析(II):烧结颈

苗竹张海*杨海瑞

(清华大学热能工程系,热科学与动力工程教育部重点实验室,北京100084)

通过分子动力学模拟两个TiO2纳米颗粒升温烧结过程中的结构演变和烧结颈生长,并基于系统空间网格化和近邻网格种类分析法开发了烧结颈原子识别模型,成功地对烧结颈原子进行识别,结合已开发的表面原子识别模型将系统中原子详细分类,对比不同种类原子在烧结过程中的变化规律。结果表明,温度超过573 K后,烧结明显发生;烧结颈总截面积随烧结温度的增大而增大,烧结颈内侧截面积所占比例较大,烧结颈外侧截面积相对较小且不易受烧结温度影响;烧结颈原子平均位移明显大于母体内部原子和表面原子,且烧结颈原子中O原子迁移活性高于Ti原子;烧结颈外侧原子平均位移最大,说明烧结颈生长主要依靠外侧原子运动。烧结颈原子识别模型识别有效、稳定,为进一步分析不同区域的结构特性奠定了基础。

纳米颗粒;分子动力学;烧结过程;烧结颈;TiO2

www.whxb.pku.edu.cn

1 引言

纳米半导体金属氧化物(semiconducting metal oxide,SMO)具有优异的气敏感应性能,现已在气体传感器的制造上被广泛应用1,2。SMO气体传感器基本结构为纳米颗粒组成的薄膜,可通过溶胶-凝胶法3、化学气相沉积法4、水热法5和火焰合成法6,7等方法制备。

传感器薄膜初级制备后,需要进行烧结处理,即将薄膜在不高于熔点的温度下处理一定时间,增强颗粒之间接触程度,降低薄膜孔隙率,最后得到薄膜稳定结构8,9。经过烧结后的纳米薄膜制得的气体传感器方可稳定地工作于一定温度区间10,因此烧结过程是大部分SMO传感器制备方法中的必备环节11-13。在烧结过程中,通过原子扩散纳米颗粒之间形成颈状连接结构,称为烧结颈14,15。烧结颈一方面构建多孔薄膜结构,决定纳米薄膜整体结构特性16;另一方面,烧结颈区域形成晶界,即两颗粒内部晶格取向的过渡区,该区域特性会影响薄膜导电过程17,18。因此,烧结颈研究对SMO传感器开发和性能优化具有重要作用19,20。另一方面,TiO2不同晶相间的烧结会在烧结颈区域形成异相结,对应结构更为特殊,其结构特性在预测半导体材料光电和光催化性能上具有重要意义。

针对烧结颈的实验研究主要观察烧结颈大小,获得烧结颈与烧结温度之间的经验关系式。二十世纪九十年代以来,分子动力学得到了迅速发展,现已成为研究纳米颗粒烧结过程的有效方法21-23,可以直观确定烧结颈生长过程和结构特性。早期分子动力学研究主要停留于烧结现象的描述,主要关注系统表面积、颗粒球心距等几何尺寸在烧结中发生的变化,不能实现烧结颈区域单独分析,无法进一步确定烧结颈生长机制和结构特性。

本文通过分子动力学模拟软件LAMMPS模拟两个半径1 nm TiO2颗粒的烧结过程,确定系统结构在烧结中的变化过程。基于系统空间网格化和近邻网格种类分析开发烧结颈原子识别模型,对烧结颈原子进行识别,进而估算烧结颈截面积大小;同时,结合已开发的表面原子识别模型,对原子进一步详细分类,得到烧结过程中不同原子变化规律,分析烧结颈原子特性。

2 模拟方法

图1 两个半径(r)为1 nm的TiO2颗粒烧结模型Fig.1 Models of two TiO2particles sintering with 1 nm radius(r)

本文计算模型为锐钛矿型TiO2,晶胞参数a= 0.37845 nm、c=0.95143 nm、Z=4,属于四方晶系24。构建两个半径为1 nm颗粒,随机删除若干外侧原子保证颗粒整体电中性,两颗粒球心距为2.2 nm,如图1所示,图中紫色原子为钛(Ti)原子,绿色原子为氧(O)原子。模型中共有732个原子,其中Ti原子244个,O原子488个。建模时对不同颗粒Ti原子和O原子分别编号,烧结颈原子识别根据原子所属颗粒加以判断。

建立两颗粒模型,在正则系综(NVT)中模拟烧结过程,原子间相互作用势选用Matsui-Akaogi (MA)势26,该相互作用势被认为是刻画金属氧化物晶格结构的良好选择27。系统边界条件选择非周期性边界条件(m,m,m),计算时间步长为1 fs。系统最初在10 K温度下稳定1 ns,然后经过1 ns升温到烧结温度后稳定18 ns。烧结温度分别选择373、573、723和823 K,通过分子动力学模拟得到不同烧结温度下的系统结构。开发烧结颈原子识别模型分析不同温度时模拟得到的系统结构,实现原子分类分析,即烧结颈原子识别模型以分子动力学模拟结果为研究对象。

3 烧结颈原子识别模型

图2 烧结颈识别方法示意图Fig.2 Schematic of neck identification method

图3 烧结过程中温度随时间变化曲线Fig.3 Variation of temperature with time in the sintering process

烧结颈原子识别模型通过数学方法识别纳米颗粒间烧结颈区域,将烧结颈原子分类分析,研究烧结颈生长机制和结构特性。颗粒中原子坐标分布无规则且不连续,直接处理难度较大,模型对系统空间网格化后,以网格为直接处理对象,通过烧结颈网格识别实现烧结颈原子分类。

图4 烧结过程中系统势能随时间变化曲线Fig.4 Variation of potential energy with time in the sintering process

借鉴之前工作成果25,采用立方体网格将系统所在空间进行网格化,采用最佳网格尺寸0.3 nm。根据网格内原子种类对所有网格初步分类,内部只含有一个颗粒原子的网格为单颗粒网格,内部同时含有多个颗粒原子的网格为混合网格。通过近邻网格种类分析判断目标网格是否为烧结颈网格,若近邻网格中出现混合网格,则认定目标网格为烧结颈网格,原理示意图如图2所示。通过Matlab软件实现模型功能,并与之前表面原子识别模型25结合,对系统中所有原子详细分类。根据烧结颈识别原理,烧结颈网格基本为三层网格结构,可以通过统计所有烧结颈网格截面积除以三来估计烧结颈面积。

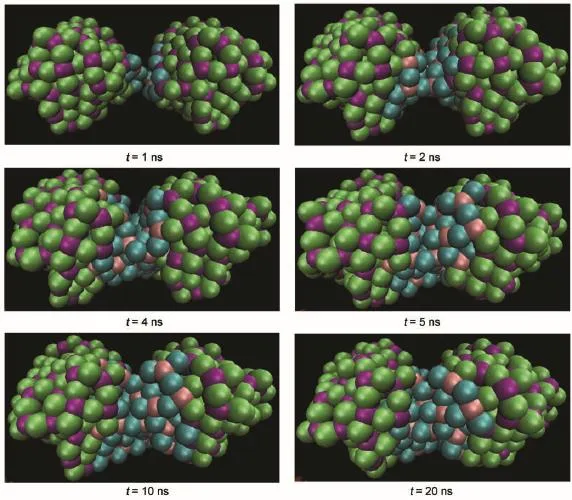

图5 723 K烧结过程不同时刻烧结颈识别效果Fig.5 Neck identification results at different time sintered at 723 K

综上,烧结颈原子识别模型通过近邻网格种类分析确定烧结颈网格,根据网格种类确定烧结颈原子;与表面原子识别模型结合,实现原子详细分类分析。通过烧结颈网格截面积估计烧结颈大小,确定烧结过程中烧结颈变化规律和生长机制。

4 结果分析

4.1烧结过程

模拟过程中颗粒温度变化曲线如图3所示,颗粒在10 K下稳定后经历1 ns升温至烧结温度。图4为模拟的纳米颗粒从10 K升高到不同烧结温度时系统势能随时间变化曲线,由图可见,系统势能随温度升高迅速增大,温度稳定后系统势能在温度较高时均逐渐下降后稳定,结果间接表明颗粒之间发生烧结现象,系统结构向更稳定结构变化;温度为373 K时系统势能在温度稳定后保持不变,说明此温度下颗粒未发生明显烧结。

4.2烧结颈识别及特性分析

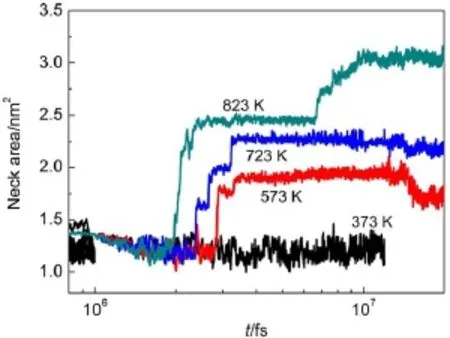

图6 烧结过程中烧结颈面积随时间变化曲线Fig.6 Variation of neck area with time in the sintering process

通过烧结颈原子识别模型将系统中原子进行识别,并对识别出的烧结颈原子按Ti原子与O原子分类标记。图5为烧结温度723 K时所识别烧结颈原子的变化过程。由图可见,温度升高后颗粒靠近接触,烧结颈区域逐渐增大;烧结颈识别模型效果稳定,较为合理地描述了烧结颈动态生长过程。

通过烧结颈网格截面积可以估算烧结颈大小,结果随时间变化如图6所示。可以看出,烧结温度为373 K时,烧结颈大小在升温前后未发生明显变化,与势能分析结构一致;烧结温度高于573 K时,颗粒间烧结颈在温度稳定一段时间后逐渐增大;烧结温度越高,对应烧结颈稳态截面积越大,且烧结速度较快。

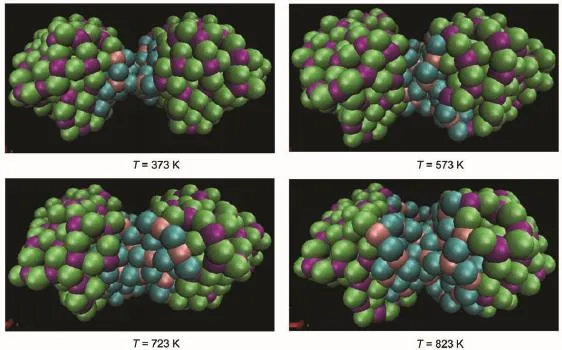

图7 不同烧结温度下稳定结构烧结颈识别效果Fig.7 Neck identification results of steady structure under different sintering temperatures

图7对比了不同烧结温度下系统稳定后烧结颈形貌,由图可知,随烧结温度升高,颗粒之间距离逐渐减小,烧结颈逐渐增大。该结果进一步证明烧结颈识别模型效果稳定,可以有效分辨不同烧结温度下烧结颈大小区别。结合表面原子识别模型,可以将烧结颈原子进一步分类为烧结颈内侧原子和烧结颈外侧原子,其中烧结颈外侧原子为烧结颈原子中通过表面原子识别确定的原子,其余原子则为烧结颈内侧原子。处理得到烧结颈内侧面积、外侧面积和总面积与烧结温度关系如图8所示。结果显示:烧结颈总截面积随烧结温度增大而增大,其中烧结颈内侧截面积所占比例较大,烧结颈外侧面积相对较小,且受烧结颈温度影响程度较弱。

图8 烧结过程中烧结颈不同区域面积与温度的关系Fig.8 Relation between the area of different zones in the neck and sintering temperature

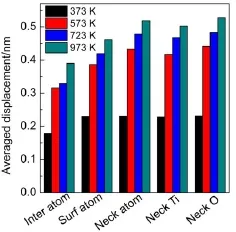

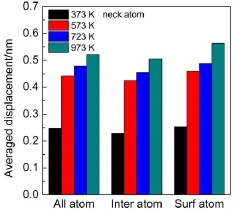

图9 烧结过程中不同原子平均位移对比Fig.9 Comparison of averaged displacement among different kinds of atoms in the sintering process

图10 烧结颈原子中不同原子平均位移对比Fig.10 Comparison of averaged displacement among different atoms in different zones of the neck

结合使用烧结颈原子识别模型和表面原子识别模型,可以对两颗粒系统内原子进行详细分类分析,从而得到不同烧结温度下内部原子、表面原子、烧结颈原子、烧结颈Ti原子和烧结颈O原子在烧结过程中的平均位移,结果如图9所示。由图可见,烧结温度为373 K时,表面原子和烧结颈原子平均位移基本一致,表明此温度下两颗粒间仅相互靠近,但未发生明显烧结;温度高于573 K时,烧结颈原子平均位移显著大于表面原子和内部原子,其中烧结颈原子中O原子运动强度大于Ti原子,表明O原子迁移活性高于Ti原子。

图10进一步对比烧结颈内侧原子和外侧原子平均位移,颗粒发生烧结的情况下,烧结颈外侧原子位移明显大于内侧原子,表明烧结颈生长过程中主要依靠烧结颈外侧原子移动。

5 结论

通过分子动力学模拟了两个半径为1 nm的TiO2颗粒的烧结过程,并基于系统空间网格化和近邻网格种类分析,开发了烧结颈原子识别模型,成功地对烧结颈原子进行识别,再根据作者此前开发的表面原子识别模型,将系统中原子分类为表面原子、内部原子和烧结颈原子,对比不同种类原子在颗粒烧结过程中的特性。

研究结果表明:温度高于573 K时,系统势能在恒温段出现明显下降,表明颗粒之间发生明显烧结现象;通过烧结颈识别模型估算烧结颈截面积随时间逐渐增大,温度较高时烧结颈较大;其中烧结颈内侧截面积所占比例较大,烧结颈外侧截面积相对较小且不易受烧结温度影响程度。颗粒烧结过程中,烧结颈原子平均位移明显大于表面原子和内部原子,且烧结颈中O原子迁移活性高于Ti原子;烧结颈外侧原子运动强度大于内侧原子,表明烧结颈生长主要依靠烧结颈外侧原子运动。烧结颈原子识别模型效果稳定,为进一步分析烧结颈区域结构特性提供基础。

References

(1)Wetchakun,K.;Samerjai,T.;Tamaekong,N.;Liewhiran,C.; Siriwong,C.;Kruefu,V.;Wisitsoraat,A.;Tuantranont,A.; Phanichphant,S.Sens.Actuat.B-Chem.2011,160,580. doi:10.1016/j.snb.2011.08.032

(2)Ayhan,B.;Kwan,C.;Zhou,J.;Kish,L.B.;Benkstein,K.D.; Rogers,P.H.;Semancik,S.Sens.Actuat.B-Chem.2013,188, 651.doi:10.1016/j.snb.2013.07.056

(3)Zhu,Y.F.;Zhang,J.;Zhang,Y.Y.;Ding,M.;Qi,H.Q.;Du,R. G.;Lin,C.J.Acta Phys.-Chim.Sin.2012,28(2),393.[朱燕峰,张娟,张义永,丁敏,漆海清,杜荣归,林昌健.物理化学学报,2012,28(2),393.]doi:10.3866/PKU.WHXB201112163

(4)Liu,X.H.;Tang,D.S.;Zeng,C.L.;Hai,K.;Xie,S.S.Acta Phys.-Chim.Sin.2007,23(3),361.[刘星辉,唐东升,曾春来,海阔,解思深.物理化学学报,2007,23(3),361.] doi:10.1016/S1872-1508(07)60027-8

(5)Gao,E.Q.;Zhang,L.;Yang,M.Z.;Cai,S.M.Acta Phys.-Chim.Sin.2001,17(2),177.[高恩勤,张莉,杨迈之,蔡生民.物理化学学报,2001,17(2),177.]doi:10.3866/PKU. WHXB20010218

(6)Zhang,Y.Y.;Li,S.Q.;Deng,S.L.;Yao,Q.;Tse,S.D.J.Aeros. Sci.2012,44,71.doi:10.1016/j.jaerosci.2011.10.001

(7)Zhao,B.;Uchikawa,K.;McCormick,J.R.;Ni,C.Y.;Chen,J. G.;Wang,H.Proc.Combust.Inst.2005,30,2569.doi:10.1016/ j.proci.2004.08.146

(8)Kim,B.N.;Suzuki,T.S.;Morita,K.;Yoshida,H.;Sakka,Y.; Matsubara,H.J.European Ceram.Soc.2016,36,1269. doi:10.1016/j.jeurceramsoc.2015.11.041

(9)Sajjia,M.;Hasanuzzaman,M.;Baroutaji,A.;Olabi,A.G. Reference Module in Materials Science and Materials Engineering 2015,1.doi:10.1016/B978-0-12-803581-8.03997-7

(10)Tolmachoff,E.;Memarzadeh,S.;Wang,H.J.Phys.Chem.C 2011,115,21620.doi:10.1021/jp206061h

(11)Luo,W.;Deng,J.F.;Fu,Q.Y.;Zhou,D.X.;Hu,Y.X.;Gong,S. P.;Zheng,Z.P.Sens.Actuat.B-Chem.2015,217,119. doi:10.1016/j.snb.2014.10.078

(12)Annanouch,F.E.;Vallejos,S.;Stoycheva,T.;Blackman,C.; Llobet,E.Thin Solid Fiims 2013,548,703.doi:10.1016/j. tsf.2013.04.090

(13)Liewhiran,C.;Phanichphant,S.Curr.Appl.Phys.2008,8,336. doi:10.1016/j.cap.2007.10.075

(14)Skorupski,K.;Hellmers,J.;Feng,W.;Mroczka,J.;Wriedt,T.; Mädler,L.J.Quant.Spectrosc.Radiat.Transf.2015,159,11. doi:10.1016/j.jqsrt.2015.02.021

(15)Cho,J.Y.;Song,G.A.;Choi,H.S.;Kim,Y.H.;Kim,T.S.;Lee, M.H.;Lee,H.S.;Kim,H.J.;Lee,J.K.;Fleury,E.;Seo,Y.; Kim,K.B.J.Alloy.Compd.2012,536S,S78.doi:10.1016/j. jallcom.2011.10.088

(16)Lebrun,J.M.;Sassi,A.;Pascal,C.;Missiaen,J.M.J.European Ceram.Soc.2013,33,2993.doi:10.1016/j. jeurceramsoc.2013.06.024

(17)Bârsan,N.;Hübner,M.;Weimar,U.Sens.Actuat.B-Chem. 2011,157,510.doi:10.1016/j.snb.2011.05.011

(18)Yang,L.;Zhang,S.P.;Li,H.Y.;Zhang,G.Z.;Zhan,C.Y.;Xie, C.S.Sens.Actuat.B-Chem.2013,176,217.doi:10.1016/j. snb.2012.09.008

(19)Tho,N.D.;Huong,D.V.;Ngan,P.Q.;Thai,G.H.;Thu,D.T. A.;Thu,D.T.;Tuoi,N.T.M.;Toan,N.N.;Giang,H.T.Sens. Actuat.B-Chem.2016,224,747.doi:10.1016/j.snb.2015.10.113

(20)Diao,Q.;Yin,C.G.;Guan,Y.Z.;Liang,X.S.;Wang,S.;Liu,Y. W.;Hu,Y.F.;Chen,H.;Lu,G.Y.Sens.Actuat.B-Chem.2013, 177,397.doi:10.1016/j.snb.2012.11.040

(21)Freitas,R.;Asta,M.;Koning,M.D.Comp.Mater.Sci.2016, 112,333.doi:10.1016/j.commatsci.2015.10.050

(22)Lu,J.;Liu,D.M.;Yang,X.N.;Zhao,Y.;Liu,H.X.;Tang,H.; Cui,F.Y.Appl.Surf.Sci.2015,357,1114.doi:10.1016/j. apsusc.2015.09.142

(23)Ding,L.F.;Davidchack,R.L.;Pan,J.Z.Comput.Mater.Sci. 2009,45,247.doi:10.1016/j.commatsci.2008.09.021

(24)Zhang,Y.Y.Dynamics of Nanoparticles in Stagnation Flames. Ph.D.Dissertation.Tsinghua University,Beijing,2013.[张易阳.基于滞止火焰合成的高温纳米颗粒动力学研究[D].北京:清华大学,2013.]

(25)Miao,Z.;Zhang,H.;Yang,H.R.Acta Phys.-Chim.Sin.2016, 32(8),2113.[苗竹,张海,杨海瑞.物理化学学报.2016, 32(8),2113.]doi:10.3866/PKU.WHXB201604262

(26)Koparde,V.D.;Cummings,P.T.J.Phys.Chem.B 2005,109, 24280.doi:10.1021/jp054667p

(27)Zhang,H.Z.;Chen,B.;Banfield,J.F.Phys.Chem.Chem.Phys. 2009,11(14),2553.doi:10.1039/b819623k

Atom Identification and Analysis of TiO2Nanoparticles in the Heating and Sintering Process(II):The Sintered Neck

MIAO ZhuZHANG Hai*YANG Hai-Rui

(Key Laboratory for Thermal Science and Power Engineering of Ministry of Education,Department of Thermal Engineering, Tsinghua University,Beijing 100084,P.R.China)

Structure transformation and neck growth during the heat and sintering process of two TiO2nanoparticles were investigated using molecular dynamics(MD)simulations.Based on the space meshing of the system and analysis of neighboring meshes,a neck atom identification model was developed.The model was successfully applied to identify neck atoms.Combined with the surface atom identification model previously developed by the authors,atoms in the system were further classified and the characteristics of the classified atoms were simulated and analyzed.The results show that sintering occurs when the temperature is above 573 K,the neck area increases with increasing sintering temperature,and it is mostly occupied by interior atoms. Surface atoms occupy less neck area and they are less sensitive to sintering temperature variation.The average displacement of neck atoms is larger than that of surface and interior atoms of the mother particles and O atoms are more active in migration than Ti atoms in the neck.Meanwhile,displacement of outside neck atoms is larger than that of inside neck atoms,meaning that neck growth mainly depends on the motion of outside neck atoms. The proposed model is stable and effective,and it provides fundamental information to analyze nanostructures in different zones.

Nano particle;Molecular dynamics;Sintering process;Sintered neck;TiO2

March 16,2016;Revised:April 26,2016;Published on Web:April 26,2016.

O647

10.3866/PKU.WHXB201604263

*Corresponding author.Email:haizhang@tsinghua.edu.cn;Tel:+86-10-62773153.

The project was supported by the National Natural Science Foundation of China(51176095,51476088).

国家自然科学基金(51176095,51476088)资助项目

©Editorial office ofActa Physico-Chimica Sinica

[Article]