烟道气驱油机理与技术综述

李宪腾,赵东亚,李兆敏,杨建平.中国石油大学(华东) 化学工程学院,山东青岛66580.中国石油大学(华东) 石油工程学院,山东青岛66580.中国石油辽河油田公司,辽宁盘锦400

专题综述

烟道气驱油机理与技术综述

李宪腾1,赵东亚1,李兆敏2,杨建平3

1.中国石油大学(华东) 化学工程学院,山东青岛266580

2.中国石油大学(华东) 石油工程学院,山东青岛266580

3.中国石油辽河油田公司,辽宁盘锦124010

近年来,石油行业对节能减排的要求越来越高,烟道气驱EOR技术得到了较快发展。目前国际与国内对烟道气驱油的机理与工艺技术已经开展了一些研究,但缺乏系统的归纳和总结。对烟道气驱油的机理,包括增溶、降黏、重力分异、混相抽提、加强渗透和蒸馏等进行了较为全面的介绍,同时对烟道气驱涉及的主要工艺——烟道气脱硫脱硝、除尘干燥、注入防腐和检测控制等现状进行了总结分析,可为研究和现场技术人员提供参考。

烟道气;驱油机理;EOR技术;驱油技术

20世纪60年代,天然气价格上涨,人们开始探索烟道气驱油技术。但由于烟道气驱油效果不如CO2,经济成本不如N2,因此烟道气驱发展一直比较缓慢。近年来国际社会限制温室气体排放的呼声越来越高,我国也制订了2020年CO2排放比2005年下降40%的目标。因此烟道气驱EOR技术又重新为人们所重视。烟道气的主要来源为油田现场伴生气燃烧的尾气以及燃煤电厂排放的废气。与CO2驱相比,烟道气驱EOR技术省去了提纯CO2的复杂工艺和高昂成本,同时也能够实现CO2气体的封存,可有效降低温室气体排放,实现资源的合理利用。

烟道气属于非凝析气体,具有可压缩性、溶解性、可混相性及腐蚀性。烟道气驱一般分为非混相驱和重力驱[1],通常适用于低渗透油藏、凝析气藏、稠油油藏和陡构造油藏等[2],其驱油效果与CO2等气体的含量密切相关。国际上烟道气驱的研究与应用主要以加拿大为代表[3-5],国内主要以辽河油田和克拉玛依油田为代表[6-8]。烟道气驱油机理主要包括:增溶作用、降黏作用、重力分异作用、混相抽提效应、增强岩石渗透作用以及强化蒸馏作用。烟道气驱EOR关键技术包括烟气净化、烟气注入、设备防腐以及检测监控等。

现有资料表明,目前已实施的项目类型包括烟道气辅助蒸汽吞吐提高稠油、超稠油采收率;烟道气辅助SAGD技术提高稠油、超稠油采收率;烟道气吞吐提高低渗透油藏采收率;烟道气辅助蒸汽吞吐提高轻质高含水油藏采收率;烟道气吞吐提高水敏性油藏采收率等。注入方式包括蒸汽转连续烟道气驱、蒸汽转气-汽同注、蒸汽转烟道气段塞驱、注水转烟道气吞吐和气水同注等。

1 烟道气驱油机理

1.1增溶

气体在原油中的溶解度直接影响烟道气的驱油效果:溶解度越高,原油体积膨胀越大,获得的弹性能量就越高。相比蒸汽,烟道气中的有效成分CO2和N2的增溶作用能够使得原油获得大量的弹性能量。通过开采井高压注入的烟道气在油藏内迅速膨胀,为提高原油采收率提供了驱油动力。文献[7]采用闪蒸法测得N2和CO2在稠油中的溶解度,实验温度为100℃,结果见图1。

图1 CO2与N2在稠油中溶解度与压力关系

结果显示,100℃的情况下,压力由2 MPa升至18 MPa时,CO2在原油中溶解度增大了11.96倍,N2在原油中的溶解度增大了22.85倍。两种气体均具有较强的增溶作用。

1.2降黏

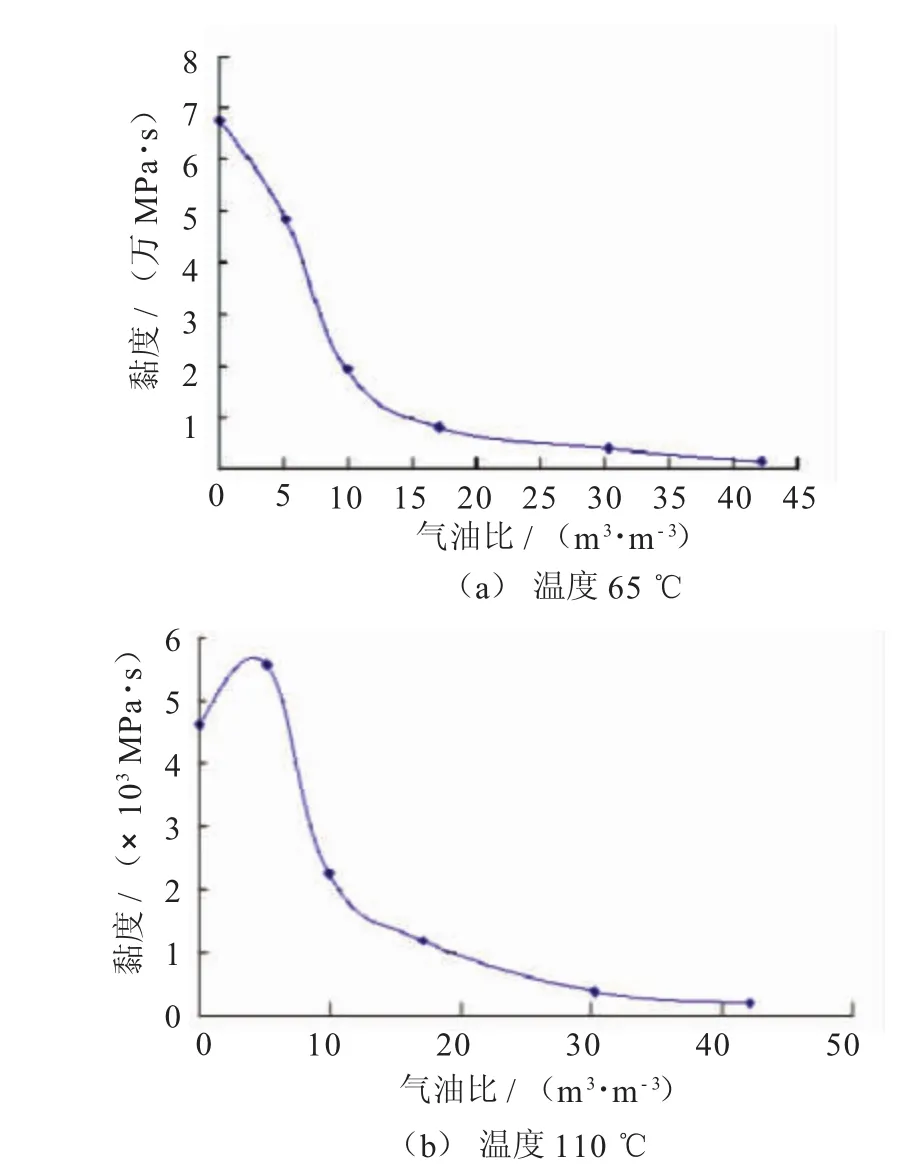

烟道气中的CO2与原油有很好的互溶性。CO2溶于原油会降低原油黏度,且原油中溶解气越多,降黏效果越明显。研究表明,烟道气的降黏作用可以改善流度比,提高重质原油采收率,是重质油藏的主要驱油机理[9-10]。文献[11]将烟道气溶于稠油,并针对不同气油比的油气混合物采用落球黏度计进行黏度测定,结果见图2。

实验结果显示,65℃时,油气混合物的黏度下降了97.7%;110℃时,油气混合物黏度下降了95.8%。表明同一温度下,随着烟道气溶解度的增加,油气混合物的黏度大大降低。

图2 烟道气-稠油混合物黏度变化曲线

1.3重力分异

在垂向连续渗透率较好的油藏中,由于重力与浮力的作用,油藏内部流体按照密度分异形成气顶、油柱和底水的分异分布,这种现象称为重力分异。当向油藏顶部或已形成的气顶或者油柱注入烟道气时,原油与烟道气因密度差异产生重力分异作用,油藏内部流体的运动和分布均发生改变,气顶膨胀推动油气界面下移,达到重力泄油的效果。此过程与注蒸汽相比,相同的注气速度下,烟道气可以改善蒸汽前缘,增大蒸汽垂向波及体积(见图3、图4)[12-14]。

图3 注蒸汽前缘

1.4混相抽提

图4 蒸汽烟道气混注前缘

在烟道气驱油过程中,气体与原油反复接触,不断进行富化。在一定的压力与温度下,前缘气体被富化到一定程度会与原油之间形成溶解,达到抽提过程的动态平衡,进而达到混相状态。混相状态下界面张力大大降低,残余油有效地被驱替并随油气混合物流动产出,采收率得以提高[15]。混相抽提过程见图5。图5中,O代表原油,Gi代表不断富化的烟道气,Li为不断被抽提的原油。两者互相溶解抽提,最终达到混相。

图5 烟道气与原油混相抽提示意

1.5增强岩石渗透

烟道气中的CO2溶于地层水中可形成碳酸。碳酸能够溶蚀岩石中的一些矿物成分,从而使得矿物颗粒孔隙变大,油层渗透率提高,促进了气体的驱替,提高了采收率。文献[16]中用扫描电镜观察到由CO2水溶液溶蚀的铁白云石(见图6),可以看到溶蚀后的岩石孔隙明显变大。

1.6强化蒸馏

图6 饱和CO2水驱实验前后的岩心扫描电镜照片

在稠油开采过程中,当温度高于或者等于稠油初馏点时,稠油中的轻质组分会以气态形式分离,产生蒸馏作用。温度越高,蒸馏出的轻质组分越多。蒸馏作用的强弱也和压力以及稠油特性密切相关。注蒸汽开采时,受蒸汽的影响,相同温度下馏出量增加[17]。混注烟道气时,油水混合物汽化压力减小,更容易达到油层当前压力产生蒸馏。同时烟道气较差的传热性会使得蒸汽携热能力增强,热损减少,能够进一步地强化对原油的蒸馏作用[18]。文献[19-20]通过蒸馏实验验证了混注烟道气强化蒸馏的效果。

2 烟道气驱EOR技术

烟道气驱油EOR技术涵盖了油藏工程、钻井工程和采油工程三个相互独立又相互衔接的工程领域,涉及流体力学、电化学、自动化以及地质学等多种学科。理论上讲,烟道气驱EOR技术涵盖烟道气的产生、运输、处理以及注入油藏的每一个环节,包括工艺的制订、设备的选取以及检测系统的集成等。本文针对烟道气驱过程中的几个工艺进行探讨。

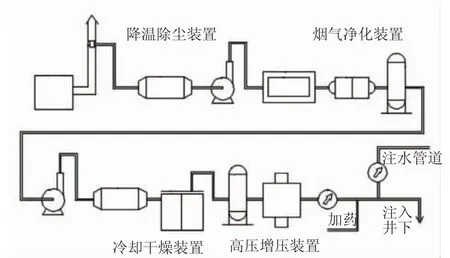

2.1烟道气驱工艺

从流程上讲,烟道气驱工艺主要分为烟道气的前处理和烟道气的注入两个过程,工艺流程见图7。其中烟道气的前处理过程包括烟道气的采集、净化、脱水等,是为驱油提供高质量的烟道气所做的必要准备,直接关系到设备的正常运行。烟道气的注入过程包括增压、加药、计量和分配等,直接影响驱油效果。烟道气有多种不同的注入方式,要根据油藏特性和实际工况进行选择[6]。

图7 烟道气驱工艺流程

2.2烟道气脱硫技术

烟道气中的SO2含量不高,但其能够和烟道气中的氧生成SO3,进而与水混合产生酸性溶液,这些酸性溶液会对设备和地下管网产生腐蚀作用。研究表明,烟气中硫酸冷凝是烟道气具有强腐蚀性的主要原因,而且SO3浓度越高,越容易造成腐蚀[21]。因而新生成的烟道气一定要进行脱硫处理。在现阶段,烟道气脱硫工艺主要分为干法脱硫、半干法脱硫、湿法脱硫以及一系列新型脱硫方法[22-24]。

在众多的脱硫工艺中,湿法脱硫技术的效率较高,是目前应用最广的脱硫方法,约占世界上现有烟道气脱硫装置的85%左右[25]。其中,石灰石/石灰工艺占到烟气脱硫总量的83%左右。湿法脱硫大致可以分为石膏法和抛弃法两种。与抛弃法相比,石膏法不但能够产生脱硫副产品——石膏,而且能有效地控制结垢和堵塞,因此石灰石/石膏法的应用越来越广泛[26]。烟气驱EOR技术一般也优先选取此工艺进行脱硫处理。

目前多数脱硫工艺主要是针对高浓度SO2的脱除,低浓度SO2的脱除仍富有挑战性。烟气驱EOR过程中的脱硫技术也将脱除低浓度SO2作为一个重要研究方向。

2.3烟道气脱硝技术

通常烟道气中含有少量氮氧化物。这些氮氧化物一般由空气中的氮分子和氧分子结合生成,或者由燃料中原有的氮氧化物燃烧氧化生成。氮氧化物可以与水结合生成硝酸,进而对设备管道形成腐蚀。烟气脱硝也是烟气前处理的重要步骤。

常规燃煤电厂脱硝工艺中,应用最多的是选择性催化还原法。选择性催化还原法是最早实现工业化应用的氮氧化物脱除技术,也是国际上应用最多,技术最成熟的技术。其主要原理是在一定的温度和催化剂的催化作用下,用氨作为催化反应的还原剂使氮氧化物转换成无害的氮气和水蒸气。一般来说催化剂不同,反应温度也不同。

在烟道气驱EOR技术中,由于烟道气产生过程中为了保证燃料的充分燃烧,往往会通入过量空气,烟道气中必定残留一些氧气。这些氧气的存在会产生加剧腐蚀等诸多问题,因此应尽量降低烟道气中氧含量。出于降低氧含量的考虑,烟道气驱EOR技术中烟道气脱硝过程多选择使用非催化选择性还原法[27],该方法反应原理与选择性催化还原法类似,但不需要催化剂,故反应温度要求较高,因此控制好反应温度是关键。与选择性催化还原法相比,该方法设备投资较小,氨液消耗量较多。

2.4烟道气除尘与干燥技术

烟道气中通常含有少量粉尘。粉尘会影响设备运行效率,加剧设备腐蚀,造成油层污染。因此注入烟道气时,要进行除尘处理,降低粉尘浓度并使得残余粉尘粒径小于1 μ m。燃煤电厂通常使用的电除尘技术或者袋式除尘技术在烟道气驱EOR技术中可以直接应用,重力除尘技术、旋风除尘技术、离心湿式除尘技术等在满足烟道气驱要求的情况下也可选择使用[28]。

此外,烟道气中的少量水分为烟道气中的各种酸性气体提供了良好的成酸环境,对设备造成腐蚀隐患。一般来说,烟道气中的水含量应该小于0.2%。除尘脱硫装置中的脱水器通常难以满足要求,需继续进行干燥处理。在众多干燥处理方法中应用最为广泛的是冷冻式和吸附式[29-30]。冷冻式是通过对气体降温,使得气体的温度低于露点温度而析出水分;吸附式利用异相分子与主体分子之间的密度差产生的吸附作用实现气液分离。两种方法都可用于烟气驱EOR过程。

2.5烟道气注入技术

烟道气的注入方式有很多。由于烟道气主要由CO2和N2组成,理论上CO2和N2的注入方式对烟道气均适用。常见的注入方式主要有烟道气吞吐、水气交替注入、汽气交替注入和烟道气双注,即水气或者气汽同时注入。烟道气吞吐主要应用于高含水油藏和水敏性油藏。采油过程是在油井注入一定量的烟道气后关闭油井,使烟道气在原油中充分溶解,再开启油井进行开采。采油效果主要受注入速度、周期注入量以及闷井时间等因素的影响[31-32]。水气交替注入以及汽气交替注入能够提高波及系数,提高能量利用效率,是典型蒸汽吞吐后期增加采收率的有效采油注入方式[33]。

烟道气双注采油主要是针对稠、稀油区块的开采提出的,通常分为两种工艺:一种是烟道气和高压蒸汽同时注入,烟道气从油管和管套之间注入井下与从油管注入的高压蒸汽在油井底部混合进入油层;另一种是烟道气和含油污水同时注入,烟道气与含油污水混合后从油管注入,主要用于非混相驱[34]。除此之外,文献[7]提出了“一注三采”的技术路线,从烟道气中提取CO2以及N2,并合理利用锅炉中产生的水蒸气,通过气体调配系统分别注入井中,该工艺充分利用了锅炉资源,具有较大的环境经济效益。烟道气的注入还要根据油层注气的具体情况加入泡沫剂或者缓蚀剂,根据注烟气井数和烟气注入量配置调节阀组。总而言之,烟道气注入的工艺选择要根据油藏特点以及其他限制因素综合考虑,合理布局。

2.6烟道气驱防腐技术

烟道气中含有大量CO2酸性气体,以及少量SO3、O2和H2O,极易形成对设备的腐蚀。海上采油过程中设备处于潮湿环境,更容易产生腐蚀。石油行业标准规定油管腐蚀速度不大于0.076 mm/a。在烟道气驱过程中对设备的防腐工作必不可少。

目前常用的防腐措施主要有以下几种:

(1)设备管道使用抗腐蚀性较好的合金管材,如1Cr、9Cr、13Cr等,提高设备耐腐蚀性能。

(2)在金属设备表面涂油漆等非金属涂层,隔绝酸性环境。

(3)在油井管道下部加装牺牲阳极,保护井下管道。

(4)在注入烟道气和蒸汽或者水胶体时,注入柴油等隔离液,以防止烟道气与蒸汽或水接触。

(5)在烟道气中加入缓蚀剂,如咪唑啉、硫脲等[35-36]。文献[37]针对不同油田腐蚀环境中缓蚀剂的合成和复配性能进行研究,为缓蚀剂的选取提供了参考。文献[38]通过实验研究了不同的烟道气样品和腐蚀抑制剂对低碳钢的腐蚀作用,为实现湿烟道气提高采收率提供了依据,对于海上油田烟道气驱具有重要意义。

研究表明,烟道气温度低于酸露点致使其中硫酸冷凝是烟道气具有强腐蚀性的主要原因[39]。因而确定烟气酸凝结点温度是避免低温酸腐蚀,提高烟道气驱油安全性的关键。文献[40]建立了烟道气在井筒中的流动与传热模型,计算了不同烟道气成分和注入参数下烟道气沿井筒深度的酸凝结点,分析得到不同注入介质对酸凝结点的影响规律,为烟道气驱油的防腐提供了一定的指导。研究表明提高注入温度和流量,降低注入压力,对烟道气进行有效的脱酸、脱水处理,可以防止井筒内出现酸凝结。

2.7烟道气驱检测与控制技术

烟道气驱油过程较为复杂,为了保障设备的正常运行,避免事故的发生,需要对全流程各个环节进行检测控制。PLC控制系统专为工业环境设计,操作灵活方便,自动手动模式可自由切换,并且能够在线监控运行过程。烟道气驱工艺过程用PLC控制系统进行检测控制,保证设备安全运作。文献[41]针对新疆克拉玛依油田设计的锅炉烟道气注入地层采油地面工艺装置,采用了PLC控制系统,实现了生产过程自动化。该系统对整个工艺流程的七个控制点采取顺序延时启动、逆序延时停机的开关控制方法;对烟道气中氧含量、空气中烟道气浓度、储气罐压力等都进行实时监测,并将这些信息直接转化为对注气量、报警系统以及管道阀门等的控制;急停程序也可以自如地应对突发故障,保证人身安全。整个控制系统高效可靠,确保了设备运行稳定与安全。

此外,文献[39]针对某气体驱油项目具体的工况与监控要求,自主设计开发了自动调节控制系统,为烟道气驱油工艺的监控提供了较好的借鉴作用。

3 结束语

烟道气驱EOR技术不但可以提高原油采收率,而且可以降低温室气体排放,是一个值得深入研究的课题。当前关于烟道气驱机理以及工艺操作等方面的研究正逐步趋于成熟,其经济和环境效益也逐渐凸显。

(1)烟道气驱EOR机理除了常被人们提及的增溶降黏作用外,还有重力分异、强化蒸馏、混相抽提以及增强岩石渗透等作用。提高油藏采收率可从多方面考虑。

(2)烟道气驱EOR技术的关键是烟道气处理,主要包括烟道气脱硫、脱硝、干燥和除尘。注入方式多种多样,注入参数灵活多变,应根据实际工况制订具体方案实施。

[1]计秉玉.国内外油田提高采收率技术进展与展望[J].石油与天然气地质,2012,33(1):111-117.

[2]马涛,王海波,邵红云.烟道气驱提高采收率技术发展现状[J].石油钻采工艺,2007,29(5):79-85.

[3]DONGM.HUANG S.Flue Gas Injection for Heavy Oil Recovery[J].Journal of Canadian Petroleum Technology,2002,41(9):44-50.

[4]NASR TN,PROWSE D R,FRAUENFELD T.The use of flue gas with steam in bitumen recovery from oil sands[J].Journal of Canadian Petroleum Technology,1987,6(3):62-69.

[5]ZHANG YP,SAYEGH S G,HUANG S.Laboratory Investigationof Enhanced Light-Oil Recovery By CO2/Flue Gas Huffn-PuffProcess[J].Journalof Canadian Petroleum Technology,2006,45(2):24-32.

[6]马三佳.辽河油田烟道气注入装置建成投产烟道气驱油试验初见成效[J].石油机械,2002,13(4):10.

[7]李金权.烟道气回注油藏可行性研究[D].黑龙江:东北石油大学,2012.

[8]李兆敏,王勇,高永荣,等.烟道气辅SAGD数值模拟研究[J].特种油气藏,2011,18(1):58-60,138.

[9]高佳鑫.CO2驱油机理分析[J].中国石油和化工标准与质量,2014(13):121.

[10]SRIVASTAVA K,HUANG S,DONG Mingzhe.Comparative EffectivenessofCO2,ProducedGas,andFlueGasfor Enhanced Heavy-OilRecovery[J].ReservoirEval,1999,2(3):238-247.

[11]杨胜利.浅薄层超稠油烟道气辅助驱油技术研究 [J].内蒙古石油化工,2013(20):94-95.

[12]刘东,李云鹏,张风义,等.烟道气辅助蒸汽吞吐油藏适应性研究[J].中国海上油气,2012,24(S1):62-66.

[13]庞进.顶部注气重力稳定驱提高采收率机理研究[D].成都:西南石油大学,2006.

[14]杨凤洲,赵怀志,赵雪蓉,等.注氮气采油技术的性能及应用条件的研究[J].中国石油和化工标准与质量,2012,33(S1):85-86.

[15]龚智力.陕北能源化工基地工业烟道气在石油开采中的应用前景[J].价值工程,2010,33(6):318-319.

[16]于志超,刘立,杨思玉,等.饱和CO2地层水驱过程中的水-岩相互作用实验[J].石油学报,2012,33(6):1 032-1 042.

[17]闫伟.齐40块蒸汽驱油藏强化蒸馏采油机理研究[D].大庆:大庆石油学院,2006.

[18]李睿珊,何建华,唐银明,等.稠油油藏氮气辅助蒸汽增产机理试验研究[J].石油天然气学报,2006,28(1):72-75.

[19]刘慧卿,侯志杰,高本成,等.高3断块烟道气蒸汽混注驱替实验研究[J].石油勘探与开发,2001,28(5):79-85.

[20]SHOKOYA O S,MEHTA S A,MOORE R G et al.The Mechanism of Flue Gas Injection for Enhanced Light Oil Recovery[J].Journal of Energy Resources Technology,2004,126:119-124.

[21]李兆敏,张丁涌,李威,等.烟气在井筒中的酸凝结规律[J].西安石油大学学报(自然科学版),2014(4):60-63,68.

[22]于娜娜.烟道气脱硫技术进展 [J].化工中间体,2011,8(12):1-4.

[23]PANDEY R A,MALHOTRA S.Desulfurization of Gaseous Fuels with Recovery of Elemental Sulfur:An Overview[J]. Critical Reviews in Environmental Science and Technology,1999,29(3):229-268.

[24]SCALA F,AMEDEO L,ROBERTO N,et al.Spray-Dry Desulfurization of Flue Gas from Heavy Oil Combustion[J]. Air&Waste Manage.Assoc.,2005,55(1):20-29.

[25]任如山,黄学敏,石发恩,等.湿法烟气脱硫技术研究进展[J].工业安全与环保,2010,36(6):14-15.

[26]严伟.浅谈湿法烟气脱硫技术[J].石河子科技,2014(2):35-37.

[27]杨立敏.用于油田注气的燃煤电站锅炉烟气处理工艺分析[J].内蒙古石油化工,2007(8):296-299.

[28]王笃政,张利会,孙飞龙,等.煤气除尘技术研究进展[J].氮肥技术,2012(3):43-48.

[29]陶北平,黄伟民,张汇霞.气体的吸附干燥[J].低温与特气,2003 (1):14-17.

[30]李晓光,薛继勇.变温吸附干燥技术在CO2生产中的应用[J].河南化工,2006(11):33-34.

[31]齐安炜.葡北油田烟道气吞吐增产技术试验研究[J].内蒙古石油化工,2011(21):94-96.

[32]王鹏,李琳,韩晓冬.烟道气吞吐技术在水敏性油藏开发中的应用[J].内江科技,2014(4):68-97.

[33]鲍君刚.薄互层普通稠油油藏烟道气驱数值模拟研究[J].特种油气藏,2007,14(5):61-64.

[34]行登恺,张丽梅,罗明英,等.烟道气双注采油工艺研究[J].西安石油学院学报(自然科学版),2003(2):28-31,35.

[35]包月霞.金属腐蚀的分类和防护方法[J].广东化工,2010,37 (7):199,216.

[36]孙亚云.防腐工艺在二氧化碳驱的应用[J].内蒙古石油化工,2014(22):30-31.

[37]尚洪帅.油气田腐蚀环境中缓蚀剂的合成与复配性能研究[D].北京:北京化工大学,2012.

[38]SUNDER R,VLADIMIR J,NGUYEN H,et al.Prevention of Mild Steel Corrosion by Carbon Dioxide/Oxygen Mixtures Using Corrosion Inhibitors to Enable the Use of Wet Flue Gas in EOR Process[C]//Proceeding of NACE.Houston:NACE,2012:C2012-0001210.

[39]杨彦,李进,王俊.湿法脱硫后烟气酸露点变化和烟气腐蚀性评价[C]//2010年中国电机工程学会年会论文集.海口:中国电机工程学会,2010.

[40]张丁涌,李兆敏,郭龙江,等.管道中烟道气流动传热及酸凝结规律[J].环境工程,2015(1):80-84,99.

[41]杨凯.某种气体驱油注入站计算机监控系统设计与开发 [D].长春:吉林大学,2012.

国家自然科学基金(61273188,61473312);国家科技重大专项“渤海湾盆地辽河坳陷中深层稠油开发技术示范工程”(2011ZX05053)。

An Overview ofFlue Gas Flooding EORTechnology

LIXianteng1,ZHAO Dongya1,LIZhaomin2,YANG Jianping3

1.College of ChemicalEngineering,China University of Petroleum,Qingdao 266580,China

2.Schoolof Petroleum Engineering,China University of Petroleum,Qingdao 266580,China

3.PetroChina Liaohe Oilfield Company,Panjin 124010,China

In recent years,the oil industry has made increasing demands for energy conservation.Flue gas flooding EOR technology has been developed rapidly.By far,the internationaland domestic researchers have carried out some researches on flue gas EOR technology.However,there is lack of systematic conclusion and summary in current studies.This article introduces the mechanisms of flue gas flooding and the main processes.The mechanisms include solubilization,viscosity,gravity segregation,mixed phase extraction,strengthened penetration and distillation.The main processes are flue gas desulfurization,flue gas denitrification,dedust,evaporation,injection,detection of corrosion and control.The summary and analysis of the current situation are presented.This can provide a reference for the staff engaging in the study and field work.

flue gas;flooding mechanism;EOR technology;flooding technology

10.3969/j.issn.1001-2206.2016.01.001

李宪腾(1992-),男,山东聊城人,2014级中国石油大学(华东)动力工程及工程热物理专业在读硕士,主要从事石油天然气开采建模与评价研究工作。Email:534117279@qq.com

2015-07-21;

2015-12-10